一种电石锅立体出料系统

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及电石锅出料系统,尤其是一种电石锅立体出料系统。

背景技术

目前,电石(CaC

发明内容

针对现有技术中存在的不足,本发明提供一种电石锅立体出料系统。通过该立体出料系统能够实现电石的全自动出料,减少人工参与,提高出料效率,同时降低环境对工作人员身体的损害;本发明采用的技术方案是:

基于多锅翻转的电石锅倒料系统,包括出料平台;

所述出料平台上布设有至少一条上料辊道线、分拣辊道线、空锅辊道线、冷却辊道线和锤击倒料机;

若干条所述上料辊道线平行布设于所述出料平台上,用于输送待破碎的电石料锅;

所述分拣辊道线和所述空锅辊道线分别平行布设于所述上料辊道线两侧,分别用于所述上料辊道线的供料和空锅的转运;

所述冷却辊道线主要由若干条机动辊道线组成,布设于所述上料辊道线的起始端,用于存放电石料锅,并进行冷却;

所述锤击倒料机布设于所述上料辊道线的末端,对所述上料辊道线中输送的电石料锅进行击打倒料。

进一步地,所述上料辊道线起始端与所述冷却辊道线之间的第一轨道上运行有至少一台第一转运车;

所述第一转运车用于将所述分拣辊道线上的电石料锅有序输送至所述上料辊道线或所述冷却辊道线;

所述第一轨道沿所述上料辊道线和所述冷却辊道线中机动辊道线的垂直方向布设,并延伸至所述分拣辊道线一端。

更进一步地,所述第一转运车上安装有测温装置从所述分拣辊道线上取下的电石料锅经所述第一转运车上的测温装置检测温度,到达冷却温度的电石料锅直接送入所述上料辊道线,未到达冷却温度的电石料锅送入所述冷却辊道线第一排的机动辊道线。

进一步地,所述冷却辊道线远离所述上料辊道线的一端沿所述机动辊道线垂直方向布设有第二轨道,所述第二轨道上运行有至少一台第二转运车,用于将所述冷却辊道线第一排机动辊道线上的带冷却电石料锅依次从最后一排开始排列。

进一步地,所述上料辊道线末端沿垂直方向布设有第三轨道,所述第三轨道上运行有至少两台排料转运车,其中至少一台满料转运车和至少一台空锅转运车;

所述第三轨道沿所述上料辊道线垂直方向布设,并延伸至所述空锅辊道线的起始端。

更进一步地,所述排料转运车的工位数量与所述锤击倒料机的破碎工位一致,所述上料辊道线中运行的电石料锅在所述满料转运车上排料等待,凑够一组后,一起送入所述锤击倒料机进行破碎出料;

空锅也是成组通过所述空锅转运车转运至所述空锅辊道线。

更进一步地,所述上料辊道线末端最后一个与所述排料转运车对接的工位为升降回转机构。

进一步地,所述出料平台上方安装有起吊机构,用于将储料立体库中的电石料锅吊至所述分拣辊道线上。

一种电石锅立体出料系统,其特征在于,包括电石碎块机、上料输送机、货运系统、运输轨道线以及所述倒料系统;

所述电石碎块机设置于所述锤击倒料机下方,根据需要将电石料的大小控制在150-250立方毫米,仅对过大的电石料进行破碎;

所述上料输送机从所述电石碎块机下方将破碎后的电石料转运至所述货运系统;

所述货运系统在所述运输轨道线上来回运行。

进一步地,所述电石碎块机包括若干根依次排列的筛分辊和破碎辊;

若干根所述筛分辊按相同间距分布,小于该间距的电石料直接穿过间隙到达所述上料输送机;大于该间距的电石料经所述筛分辊末端的所述破碎辊击打破碎后,从间隙中穿过到达所述上料输送机。

进一步地,所述上料输送机沿输送方向倾斜15-60度。

进一步地,所述货运系统主要由电动轨道车和转运轨道车组成;

所述电动轨道车底部通过轨道轮沿所述运输轨道线运行;

所述转运轨道车对应所述上料输送机的出料位置,能够带动所述电动轨道车沿所述运输轨道线垂直方向运行,从而使所述电动轨道车能够切换不同所述运输轨道线运行。

进一步地,所述运输轨道线平行布设有两条,分别为主运输轨道线和辅助运输轨道线;所述辅助运输轨道线用于运行所述电动轨道车进行装料;所述主运输轨道线用于运行所述电动轨道车出料或运载空的电动轨道车。

更进一步地,所述辅助运输轨道线连接若干个冷却车间,所述主运输轨道线平行布设于所述辅助运输轨道线一侧用于连通电石终端处理站;且在各个冷却车间出口处经通过所述转运轨道车与所述辅助运输轨道线连接。

更进一步地,当所述主运输轨道线繁忙时,满料的所述电动轨道车暂停在相邻冷却车间的所述辅助运输轨道线上;空的所述电动轨道车优先通过所述转运轨道车转运至上料输送机下方进行接料。

更进一步地,空的所述电动轨道车在装料时,从头部开始装料在装料过程中所述电动轨道车不断移动,慢慢向尾部落料,保证装满所述电动轨道车。

本发明的优点在于:

1) 该电石锅立体出料系统,减少人工参与,降低环境对工作人员身体的损害。

2) 该电石锅立体出料系统的起吊机构运输距离短,从而大大提高了出料效率。

3) 该电石锅立体出料系统将电石块集中到冷却车间外部,进一步的为电石终端处理站提供方便。

附图说明

图1为本发明实施例中的基于多锅翻转的电石锅倒料系统的结构示意图。

图2为本发明实施例中的基于多锅翻转的电石锅倒料系统的俯视图。

图3为本发明实施例中的一种电石锅立体出料系统的轴测图。

图4为本发明实施例中的一种电石锅立体出料系统的局部俯视图。

图5为本发明实施例中的一种电石锅立体出料系统电动轨道车作为货运系统的俯视图。

图6为本发明实施例中的一种电石锅立体出料系统货运系统的主视图。

图7为本发明实施例中的一种电石锅立体出料系统电动货车作为货运系统的俯视图。

图8为本发明实施例中的一种电石锅立体出料系统电石碎块机的结构示意图。

图9为本发明实施例中的一种电石锅立体出料系统电石碎块机的俯视图。

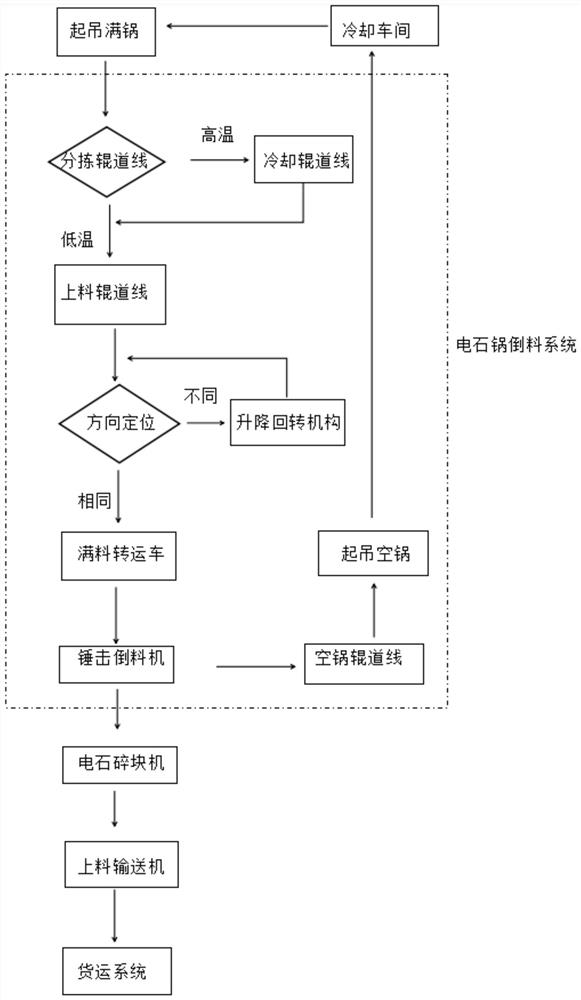

图10为本发明实施例中的一种电石锅立体出料系统的运行流程图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

如图1-2所示,本发明实施例提出的基于多锅翻转的电石锅倒料系统,包括出料平台1;所述出料平台1上布设有至少一条上料辊道线2、分拣辊道线3、空锅辊道线4、冷却辊道线5和锤击倒料机6;若干条所述上料辊道线2的数量根据生产线产能的需求设置,平行布设于所述出料平台1上,用于输送待破碎的电石料锅;所述分拣辊道线3和所述空锅辊道线4分别平行布设于所述上料辊道线3两侧,分别用于所述上料辊道线2的供料和空锅的转运;所述冷却辊道线5主要由若干条机动辊道线组成,布设于所述上料辊道线2的起始端,用于存放电石料锅,并进行冷却;所述锤击倒料机6布设于所述上料辊道线2的末端,对所述上料辊道线2中输送的电石料锅进行击打倒料。

在一些实施例中,基于多锅翻转的电石锅倒料系统一般设置于两个电石冷却车间中间,同时为两个电石冷却车间的电石锅进行倒料,进一步提升电石锅的倒料效率。

具体的,所述上料辊道线2起始端与所述冷却辊道线5之间的第一轨道7上运行有至少一台第一转运车8,所述第一转运车8的数量根据生产线产能的需求设置;所述第一转运车8用于将所述分拣辊道线3上的电石料锅有序输送至所述上料辊道线2或所述冷却辊道线5;所述第一轨道7沿所述上料辊道线2和所述冷却辊道线5中机动辊道线的垂直方向布设,并延伸至所述分拣辊道线3一端,以实现所述第一转运车8能够在所述分拣辊道线3、所述上料辊道线2和所述冷却辊道线5之间进行物料搬运。

具体的,所述第一转运车8上安装有测温装置,在一些实施例中实用温度传感器以及温度监控系统,从所述分拣辊道线3上取下的电石料锅经所述第一转运车8上的测温装置检测温度,到达冷却温度的电石料锅直接送入所述上料辊道线2,未到达冷却温度的电石料锅送入所述冷却辊道线5第一排的机动辊道线。

进一步地,所述冷却辊道线5远离所述上料辊道线2的一端沿所述机动辊道线垂直方向布设有第二轨道9,所述第二轨道9上运行有至少一台第二转运车10,所述第二转运车10的数量根据生产线产能的需求设置;用于将所述冷却辊道线5第一排机动辊道线上的带冷却电石料锅依次从最后一排开始排列,此时既能够保证放置于一起的电石料锅冷却的时间相似,又方便后续成批取出,从而提高所述冷却辊道线5的利用率。

具体的,所述上料辊道线2末端沿垂直方向布设有第三轨道11,所述第三轨道11上运行有至少两台排料转运车12,其中至少一台满料转运车和至少一台空锅转运车;所述第三轨道11沿所述上料辊道线2垂直方向布设,并延伸至所述空锅辊道线4的起始端,保证所述空锅转运车能够直接与所述空锅辊道线4对接,从而输送空锅;所述排料转运车12的工位数量与所述锤击倒料机6的破碎工位一致,所述上料辊道线2中运行的电石料锅在所述满料转运车上排料等待,凑够一组后,一起送入所述锤击倒料机6进行破碎出料;同时空锅也是成组通过所述空锅转运车转运至所述空锅辊道线4。

在一些实施列中,所述排料转运车12的工位数量也可小于所述锤击倒料机6的破碎工位,此时根据生产线的产能,关闭部分所述锤击倒料机6的破碎装置,满足不同工况的使用需求。

具体的,所述上料辊道线2末端最后一个与所述排料转运车12对接的工位为升降回转机构13,所述升降回转机构13由交叉升降机或伸缩缸升降机和回转台组成,电石料锅在进入所述排料转运车12前,先通过所述升降回转机构13调整至同一方向,再进入,有利于所述锤击倒料机6运作。

具体的,所述出料平台1上方安装有起吊机构14,用于将储料立体库15中的电石料锅吊至所述分拣辊道线3上;该起吊机构可以采用行吊、叉车或立体提升架等具备提升功能的装置。

一种电石锅立体出料系统,如图3-5所示,包括电石碎块机16、上料输送机17、货运系统18、运输轨道线19以及所述的倒料系统;所述电石碎块机16设置于所述锤击倒料机6下方,根据需要将电石料的大小控制在150-250立方毫米,仅对过大的电石料进行破碎;所述上料输送机17从所述电石碎块机16下方将破碎后的电石料转运至所述货运系统18;所述货运系统18在所述运输轨道线19上来回运行。所述上料输送机17沿输送方向倾斜15-60度,方便所述货运系统18上料的同时,减少设备的占地空间。

具体的,如图3-6所述货运系统18主要由电动轨道车1801和转运轨道车1802组成;所述电动轨道车1801底部通过轨道轮沿所述运输轨道线19运行;所述转运轨道车1802对应所述上料输送机17的出料位置,能够带动所述电动轨道车1801沿所述运输轨道线19垂直方向运行,从而使所述电动轨道车1801能够切换不同所述运输轨道线19运行;所述运输轨道线19平行布设有两条,分别为主运输轨道线和辅助运输轨道线;所述辅助运输轨道线用于运行所述电动轨道车1801进行装料;所述主运输轨道线用于运行所述电动轨道车1801出料,最终到达电石终端处理站或运载空的电动轨道车1801;空的所述电动轨道车1801在装料时,从头部开始装料在装料过程中所述电动轨道车1801不断移动,慢慢向尾部落料,保证装满所述电动轨道车1801;所述辅助运输轨道线连接若干个冷却车间,所述主运输轨道线平行布设于所述辅助运输轨道线一侧用于连通电石终端处理站;且在各个冷却车间出口处经通过所述转运轨道车1802与所述辅助运输轨道线连接;当所述主运输轨道线繁忙时,满料的所述电动轨道车1801暂停在相邻冷却车间的所述辅助运输轨道线上;空的所述电动轨道车1801优先通过所述转运轨道车1802转运至上料输送机17下方进行接料;等待其中一个冷却车间停止出料时,满料的所述电动轨道车1801再由所述转运轨道车1802转运至所述主运输轨道线,最终运达电石终端处理站。

在一些实施例中,如图7所示,所述货运系统18也可由电动货车替代,直接通过电动货车转运电石料。

具体的,如图8和图9所示,所述电石碎块机16包括若干根依次排列的筛分辊1601和破碎辊1602;若干根所述筛分辊1601按相同间距分布,小于该间距的电石料直接穿过间隙到达所述上料输送机17;大于该间距的电石料经所述筛分辊1601末端的所述破碎辊1602击打破碎后,满足大小要求的从间隙中穿过到达所述上料输送机17。

使用时,如图10所示,首先由所述起吊机构14将电石料锅从所述储料立体库15吊至所述分拣辊道线3上,接着由所述第一转运车8对接,挨个转运所述电石料锅,同时在转运过程中对所述电石料锅进行温度检测,当检测到所述电石料锅到达冷却温度时,直接送入所述上料辊道线2,未到达冷却温度的电石料锅送入所述冷却辊道线5第一排的机动辊道线,进入所述冷却辊道线5第一排的机动辊道线的电石料锅通过所述第二转运车10挨个从最后一排开始排放,待冷却完成后通过所述第一转运车8送入所述上料辊道线2;送入所述上料辊道线2的电石料锅经机动辊道向前运行,到达所述升降回转机构13,经调整至同一方向后送入所述满料转运车,凑够一组后,一起送入所述锤击倒料机6进行破碎出料,破碎倒料后的空锅也是成组通过所述空锅转运车转运至所述空锅辊道线4,最后由所述起吊机构14将空锅吊入冷却车间,进一步地,电石料从所述锤击倒料机6进入所述电石碎块机16进行破碎,破碎到合适大小的电石料经所述上料输送机17传输到所述货运系统18,经由所述货运系统18最终将破碎好的电石料运达电石终端处理站。

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 电石锅立体出料系统以及基于多锅翻转的电石锅倒料系统

- 一种具有优化导热结构的立体隐形加热石锅