双芯铝层模块及其复合板和双芯铝层模块的制造方法

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及一种复合新型材料,具体是一种双芯铝层模块及其复合板和双芯铝层模块的制造方法。

背景技术

建筑物外墙的墙体一般多是用砖砌筑而成或者是用混凝土浇注而成,砖和混凝土不仅外表不美观,导热系数也比较大,保温性能不好,为了使建成后的建筑物外表美观且保温性能好,在建筑物外墙的墙面上要复合一层保温材料层,再在保温材料层的外表面复合一层装饰材料层。现有技术中,建筑物外墙用的保温材料层多数是用泡沫塑料层,装饰材料层可以是涂料层也可以是石材层或瓷砖。泡沫塑料质轻、价廉、导热系数低,是一种较好的建筑物保温材料,但是泡沫塑料也是一种易燃物质,在施工和使用时,稍有不慎就会引发火灾,泡沫塑料在燃烧时还会产生大量的有毒有害的气体。在用泡沫塑料保温的建筑施工或在使用中,常有因易燃的泡沫塑料引发的重大火灾事故。用泡沫塑料作为建筑物外墙用的保温材料,在建筑施工中或在建筑物使用中,都具有较大的安全隐患,使泡沫塑料保温材料难于在建筑物外墙的保温中推广使用。目前,在工业与民用建筑中急需一种能替代泡沫塑料层的建筑外墙用保温层材。

复合板是一种航空、航天设备用的一种层材,现有的复合板,见申请人之前申请的中国实用新型专利,名称:一种新型复合金属板,授权公告号:CN209817250U,授权公告日:2019年12月20日;其结构包括面铝层、芯铝层和底铝层,所述面铝层和底铝层分别设置在芯铝层的顶面和底面,构成上中下三层结构,所述芯铝层表面或底面上设置有多组凸起组,每组凸起组包括一个中心大凸起和环形设置在中心大凸起四周的多个周边小凸起,所述中心大凸起、周边小凸起与面铝层和/或底铝层相抵;该复合板具有整体强度大、刚性好的优点。

但是,上述结构的复合金属板,存在以下不足之处:(1)上述芯铝层的凸起组上的凸起方向为单面(即向上凸起或向下凸起),凸起组对应的其另一侧为凹槽面(无支撑作用),因此造成凸起组的两侧受力不均匀,使得芯铝层整体的抗压强度和抗冲击强度的性能较差,其应用领域受到一定制约,无法满足对抗压强度,抗冲击强度要求较高的领域。

发明内容

本发明的第一目的在于解决上述的问题而提供一种受力均匀,明显提高抗压强度和抗冲击强度高的双芯铝层模块。

本发明的第二目的在于提供一种带双芯铝层模块的复合板,可明显提高复合板整体的抗压强度和抗冲击强度。

本发明的第三目的在于提供一种生产效率高的双芯铝层模块的制造方法。

本发明的第一目的是这样实现的:

一种双芯铝层模块,其特征是,包括至少两层芯铝层,每层芯铝层包括底面和表面,所述表面上设置有凸起,位置相邻的两层芯铝层的底面粘贴在一起,以使两层芯铝层的凸起呈相反方向朝外延伸。

本发明还可以进一步采用以下技术方案:

具体进一步,所述凸起为半圆形凸起,两层芯铝层上对应的两个凸起共同构成球体状。

具体进一步,所述凸起的内部设置有空腔,空腔的开口设置在芯铝层的底面。

具体进一步,所述两层芯铝层的底面之间通过一层芯铝层高分子膜粘贴在一起。

具体进一步,所述两层芯铝层的底面均贴粘有一层芯铝层高分子膜,两层芯铝层之间通过两层的芯铝层高分子膜相互贴粘在一起。

本发明的第二目的是这样实现的:

一种包括所述双芯铝层模块的复合板,还包括有面铝层和底铝层,所述面铝层和底铝层分别设置在所述双芯铝层模块的上表面和下表面,所述上表面和下表面上包括有所述凸起。

具体进一步,所述双芯铝层模块的上表面和下表面分别通过有高分子膜与面铝层和底铝层贴合在一起,以使上表面和下表面上的凸起与对应的面铝层和底铝层相抵。

具体进一步,所述面铝层的外表面由下往上依次设置有三涂氟碳漆层和保护膜,所述底铝层的外表面面设置有涂层。

本发明的第三目的是这样实现的:

一种制造所述双芯铝层模块的方法,包括如下步骤:

步骤一,把铝板放置入牵引压花辊的公辊和母辊之间,所述公辊和母辊为凸凹配合,公辊和母辊在铝板的表面冲压出凸起,制得所需芯铝层;

步骤二,利用调平辊,对上述芯铝层上的凸起进行调平处理,以使芯铝层上的凸起调平至统一高度;

步骤三,将上述经压平处理的两层芯铝层,以底面对底面方式放置并进行加热加压,使两层芯铝层的底面相互贴合在一起,制得所需双芯铝层模块。

进一步地,所述步骤一中,先在其中一个铝板的底面上覆贴有芯铝层高分子膜后,再将铝板放置入牵引压花辊处理。

进一步地,所述步骤一中,对两块铝板的底面均覆贴有芯铝层高分子膜后,再将两块铝板放置入牵引压花辊处理。

本发明的有益效果如下:

(1)此款双芯铝层模块,通过将两层芯铝层的底面贴合,使得组合以后的双芯铝层模块的两侧往外延伸出同样的凸起,这样可使双芯铝层模块的两侧受力更均匀,再有,双芯铝层模块的两侧由于反向延伸出同样的凸起,使对应的两侧凸起共同构成规则的几何体,增加了双芯铝层模块两侧的抗压能力,明显提高双芯铝层模块的抗压强度和抗冲击强度,使双芯铝层模块可应用到抗压强度和抗冲击强度要求更高的领域。

(2)球形体的受力更均匀,且球形体的抗压强度和抗冲击强度更好。

(3)带空腔的凸起既起到节省材料的作用,同时其制造工艺也较为简单合理,通过冲压即可制出所述凸起。

(4)此款带双芯铝模块的复合板,面铝层和底铝层均受到双芯铝层模块相同的支撑作用,因此复合板整体的抗压强度和抗冲击强度得到明显提高,能应用到抗压强度和抗冲击强度要求更高的领域,满足用户更多的使用需求。

(5)这种双芯铝层模块的制造方法,通过公辊和母辊配合冲压出所述凸起,其操作方便,生产效率高,同时通过调平辊调平凸起的高度,以保证芯铝层上凸起的高度一致。

附图说明

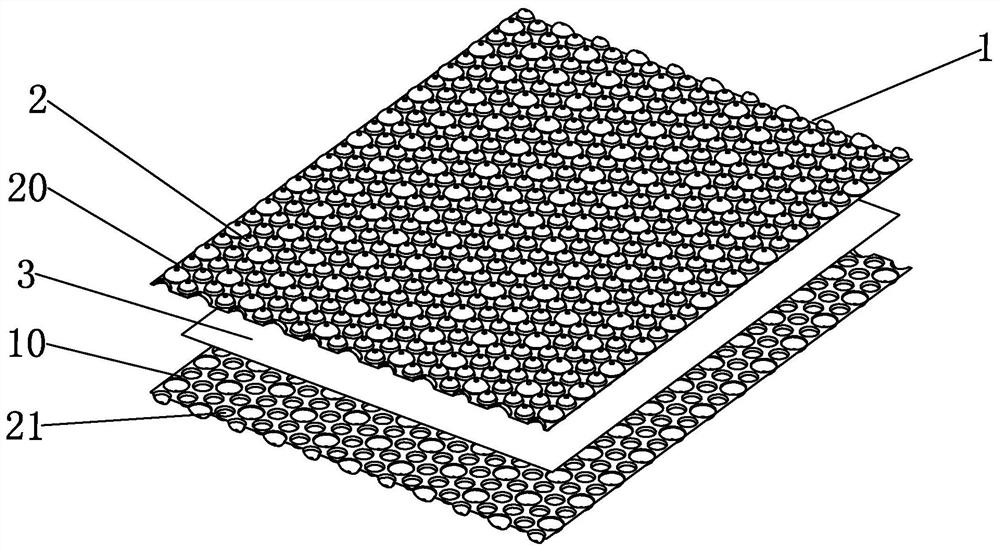

图1是本发明双芯铝层模块的立体图。

图2是本发明双芯铝层模块的分拆图。

图3是本发明芯铝层的示意图。

图4是本发明带双芯铝层模块的复合板的立体图。

图5是本发明带双芯铝层模块的复合板的分拆图。

具体实施方式

下面结合附图和实施例对本发明作进一步说明。

如图1至图3所示,一种双芯铝层模块,其特征是,包括至少两层芯铝层1,每层芯铝层1包括底面10和表面20,所述表面20上设置有凸起2,位置相邻的两层芯铝层1的底面10粘贴在一起,以使两层芯铝层1的凸起2呈相反方向朝外延伸;此款双芯铝层模块100,通过将两层芯铝层1的底面10贴合,使得组合以后的双芯铝层模块100的两侧往外延伸出同样的凸起2,这样可使双芯铝层模块100的两侧受力更均匀,再有,双芯铝层模块100的两侧由于反向延伸出同样的凸起2,使对应的两侧凸起2共同构成规则的几何体,增加了双芯铝层模块100两侧的抗压能力,明显提高双芯铝层模块100的抗压强度和抗冲击强度,使双芯铝层模块100可应用到抗压强度和抗冲击强度要求更高的领域。

作为具体的方案,所述凸起2为半圆形凸起,两层芯铝层1上对应的两个凸起2共同构成球体状,球形体的受力更均匀,且球形体的抗压强度和抗冲击强度更好;所述凸起2的内部设置有空腔21,空腔21的开口设置在芯铝层1的底面10,带空腔21的凸起2既起到节省材料的作用,同时其制造工艺也较为简单合理,通过冲压即可制出所述凸起2。

作为具体的方案,所述芯铝层1的表面设置有若干个所述凸起2,所述凸起2的顶端设置有小平面24;凸起2按外径大小不同包括大凸起22和小凸起23,所述一个大凸起22的外周均匀分布有数个小凸起23,共同构成一组呈梅花状布置的凸起组,所述小凸起23的高度与大凸起22的高度相同。

本实施例中,所述两层芯铝层1的底面10之间通过一层芯铝层高分子膜3粘贴在一起,芯铝层高分子膜3是用高分子材料制成的薄膜,具有良好的防水性和粘合性,可以很好地保证两层芯铝层1之间的粘贴稳定牢固。

两层芯铝层1之间还可通过以下方式进行连接,所述两层芯铝层1的底面10均贴粘有一层芯铝层高分子膜3,两层芯铝层1之间通过两层的芯铝层高分子膜3相互贴粘在一起;其实施更合理,能更好地保证两层芯铝层1之间的粘贴稳定牢固(未示图)。

作为更佳的方案,所述凸起2的高度在2mm-10mm之间;其设置合理,该范围值下的凸起2能很好地保证其自身的结构强度,以便很好地实现本专利的目的。

如图4至图5所示,一种包括上述双芯铝层模块的复合板,还包括有面铝层4和底铝层5,所述面铝层4和底铝层5分别设置在所述双芯铝层模块100的上表面和下表面,所述上表面和下表面上包括有所述凸起2;此款带双芯铝层模块100的复合板,面铝层4和底铝层5均受到双芯铝层模块100相同的支撑作用,因此复合板整体的抗压强度和抗冲击强度得到明显提高,能应用到抗压强度和抗冲击强度要求更高的领域,满足用户更多的使用需求。

作为更具体的方案,所述双芯铝层模块100的上表面和下表面分别通过有高分子膜9与面铝层4和底铝层5贴合在一起,以使上表面和下表面上的凸起2与对应的面铝层4和底铝层5相抵;通过高分子膜9实现双芯铝层模块100与面铝层4、底铝层5之间的连接,可使三者之间的连接更稳定牢固,不易脱离;同时凸起2作为顶力顶起面铝层4和底铝层5,增加复合板的整体强度。

作为更具体的方案,所述面铝层4的外表面由下往上依次设置有三涂氟碳漆层6和保护膜7,所述底铝层5的外表面面设置有涂层8;三涂氟碳漆层6有很强的耐腐蚀性、耐侯性(即,不褪色、不脱漆)和使用时间长的优点,保护膜可以保护使用面在加工运输、安装过程不被划损,而涂层8对底铝层5的外表面起到很好的保护作用。

一种制造上述双芯铝层模块的方法,包括如下步骤:

步骤一,把铝板放置入牵引压花辊的公辊和母辊之间,所述公辊和母辊为凸凹配合,公辊和母辊在铝板的表面冲压出凸起2,制得所需芯铝层1;

步骤二,利用调平辊,对上述芯铝层1上的凸起2进行调平处理,以使芯铝层1上的凸起2调平至统一高度;

步骤三,将上述经压平处理的两层芯铝层1,以底面10对底面10方式放置并进行加热加压,使两层芯铝层1的底面10相互贴合在一起,制得所需双芯铝层模块100。

这种双芯铝层模块100的制造方法,通过公辊和母辊配合冲压出所述凸起2,其操作方便,生产效率高,同时通过调平辊调平凸起2的高度,以保证芯铝层1上凸起2的高度一致。

进一步地,所述步骤一中,先在其中一个铝板的底面10上覆贴有芯铝层高分子膜3后,再将铝板放置入牵引压花辊处理;在冲压凸起2前先覆贴高分子膜3,方便步骤三的两层芯铝层1之间的贴合连接。

进一步地,所述步骤一中,对两块铝板的底面10均覆贴有芯铝层高分子膜3后,再将两块铝板放置入牵引压花辊处理,在冲压凸起2前先对两块铝板的底面10均覆贴有芯铝层高分子膜3,方便步骤三的两层芯铝层1之间的贴合连接。

以下列举一个详细的包括上述双芯铝层模块的复合板的制造方法:

第一步,预涂涂层:在面铝层4上预涂三涂氟碳漆层6,在底铝层5上预涂涂层8;

第二步,预贴高分子膜:再上述已经预涂涂层的面铝层4和底铝层5分别牵引入高分子膜预复机,分别预贴一层高分子膜9后收卷,再吊装到复合板生产线的放卷机上;

第三步,制备双芯铝层模块:吊起芯铝层1并牵引出芯铝层1的一端,以便把芯铝层1牵引入加热贴膜机上,对芯铝层1底面进行覆贴芯铝层高分子膜3后,再将芯铝层1牵引入牵引压花辊,所述牵引压花辊包括公辊和母辊,公辊包括有多组梅花状的凸起组,每组梅花状的凸起组包括多个半圆形凸起围设而成,母辊包括有多组梅花状的下凹组,每组梅花状的下凹组包括多个半圆形下凹围设而成,使公辊和母辊对应,以便在芯铝层1上压出多组梅花状的凸起2,再对芯铝层1上的凸起2通过调平辊调平到统一的高度后;

再将上述加工出凸起2的芯铝层1牵引入芯铝层复合专用设备,加工出所需双芯铝层模块;

第四步,制备复合板:通过牵引机将第三步制得的双芯铝层模块100牵引入复合板生产线上,同时第二步制得的面铝层4和底铝层5送到复合板生产线上,使面铝层4和底铝层5分别通过高分子膜9复合在双芯铝层模块100的上表面和下表面,制得所需复合板;

第五步,将上述制得的复合板进行冷却,最后在面铝层4的三涂氟碳漆层6上表面贴保护膜7。

- 双芯铝层模块及其复合板和双芯铝层模块的制造方法

- 不燃性A2级防火铝复合板用芯层材料及其制备方法