一种无溶剂型环氧面涂固化剂的制备方法

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及环氧固化剂生产技术领域,具体涉及一种无溶剂型环氧面涂固化剂的制备方法。

背景技术

环氧树脂本身是一种线性的热塑性高分子聚合物,未固化的环氧树脂完全不具备好的机械性能、耐化学品性能和耐热性能。然而,通过使线性的环氧树脂与合适的固化剂反应形成三维交联的热固性结构,便可以获得良好的性能,该过程通常称为环氧树脂的固化或凝胶化过程,因此固化剂是环氧树脂产生实际应用价值的关键。

固化剂是所有热固性树脂不可或缺的组分,环氧树脂适用的固化剂种类较多,目前已发现总共约有300多种,每种环氧树脂固化剂特点各异,可以和环氧树脂搭配制备多种独特的固化体系并应用于不同的领域。环氧树脂固化剂的分类目前尚无统一的方法,可以按照固化剂的化学结构来分类,也可以根据固化剂和环氧树脂的固化反应机理来分类。环氧树脂的固化反应主要发生在环氧基上,固化可以通过使环氧树脂与其自身反应(均聚)或通过与固化剂形成共聚物来实现。

当前的环氧固化剂溶剂型占据很大一部分,主要是由于双酚A型环氧树脂的结构导致其与水不相溶,需要加入苯类、酮类、芳香烃类等有机溶剂作为稀释剂,其气味大,而且容易挥发,对周围的环境造成很大的污染。随着环保要求越来越高,环氧固化剂的无溶剂化、高固体份、水性化越来越收到重视。

尤其是随着人们生活水平提高,人们环保意识加强,市场上对环保涂料的需求越来越大,众多公司加大对环保涂料的研发投入。当前环氧地坪涂料无溶剂化是地坪涂料发展的一个重要方向,环氧固化剂作为上游原材料,是环氧涂料中重要组成部分,其无溶剂化对环氧地坪涂料意义重大。

目前市场上的的环氧地坪高光面漆多采用溶剂型的环氧树脂材料制作而成,而溶剂型的环氧树脂在施工现场有强烈刺鼻的味道并挥发大量有害气体,这种气体将在完工后一年内有持续性的挥发,会对工人和后期在该区域内工作的人员产生不利的影响,而且还普遍存在着低温易脆现象,硬度低抗刮伤性差,不耐酸碱,特别是有机挥发物含量高,在施工的时候释放出大量的有机挥发物对工人操作环境影响很大,而且存在着安全隐患,近几年发生好几起火灾,主要是由于在地坪施工过程中大量的有机挥发物释放,短时间内聚集在密闭空间中,最终造成火灾情况发生。因此需要提出一种新的技术方案来解决上述问题。

发明内容

针对现有技术的不足,本发明提供了一种无溶剂型环氧面涂固化剂的制备方法,通过对聚醚胺改性固化剂和脂环胺固化剂引入长链的脂肪醇控制体系的软段含量,可以特别改善低温条件下固化块的脆性,同时又不影响固化剂与树脂主剂的交联度,不含有机溶剂,与树脂主剂混合搅拌均匀后获得的涂层光泽高,低温条件下不脆,耐酸碱性好,硬度好抗刮伤性佳,综合性能优异。

为实现上述技术方案,本发明提供了一种无溶剂型环氧面涂固化剂的制备方法,由以下质量份的原料制备而成:40-60份的聚醚胺改性环氧固化剂,5-10份的叔胺促进剂,10-20份的低粘度聚醚聚合物,20-30份的脂环胺,5-10份的双酚A,2-5份的有机硅改性环氧树脂,具体包括如下步骤:

S1、聚醚胺改性环氧固化剂的制备,按质量份取40-60份的聚醚胺D-230、5-10份的丁基苯酚、5-10份的甲醛加入四口烧瓶,滴加1-2份的端环氧基缩水甘油醚,反应3-4个小时,温度控制在60-80℃,整个过程通入惰性气体,反应完得到聚醚胺改性环氧固化剂,备用;

S2、有机硅改性环氧树脂的制备,按质量份取50-100份的环氧树脂,5-10份的二苯基硅二醇,加入带有搅拌器的四口烧瓶中,加入环氧树脂质量0.6%的二月桂酸二丁基锡做催化剂,以及60-80份的高纯水,向四口烧瓶中通入氮气置换其中空气三次后,开启加热及搅拌,在氮气氛围及110-120℃下反应3-4h,反应结束后关闭加热,待温度降至室温后停止通入氮气,利用60℃高纯水萃取催化剂3-5次,经减压蒸馏后得到有机硅改性环氧树脂,备用;

S3、按照质量份称取步骤S1中制得的聚醚胺改性环氧固化剂40-60份,脂环胺20-30份,加入至四口烧瓶中,搅拌升温到60-80℃;

S4、向步骤S3中的四口烧瓶中缓慢加入粘度小于2000mPa·s的低粘度聚醚聚合物10-20份,反应2-3小时;

S5、向步骤S4中的四口烧瓶加入2-5份由步骤S2中制得的有机硅改性环氧树脂和叔胺促进剂5-10份,搅拌1-2小时;

S6、向步骤S5中的四口烧瓶中加入5-10份的双酚A,搅拌1-2小时;

S7、上述步骤S6完成后,开始抽真空破泡,然后过滤包装得到产品。

优选的,所述叔胺促进剂为2,4,6-三(二甲胺基甲基)苯酚、三乙醇胺中的一种或者两种。

优选的,所述脂环胺为1,2-环己二胺、异氟尔酮二胺中的一种或者两种。

优选的,所述低粘度聚醚聚合物为粘度小于2000mPa·s且含有单环氧基团的聚醚。

优选的,所述低粘度聚醚聚合物为粘度小于2000mPa·s的端环氧基烯丙基聚醚。

优选的,所述步骤S1-S6中的搅拌速度为80-200r/min。

优选的,所述步骤S2中所述的环氧树脂为128环氧树脂、127环氧树脂中的一种或者两种。

优选的,它是由以下质量份的原料制备而成:50份的聚醚胺改性环氧固化剂,5份的2,4,6-三(二甲胺基甲基)苯酚,15份的低粘度聚醚聚合物,20-30份的异氟尔酮二胺,10份的双酚A,5份的有机硅改性环氧树脂。

本发明的有益效果在于:本无溶剂型环氧面涂固化剂的制备方法通过对聚醚胺改性固化剂和脂环胺固化剂引入长链的脂肪醇控制体系的软段含量,可以特别改善低温条件下固化块的脆性,同时又不影响固化剂与树脂主剂的交联度,通过引入有机硅改性环氧树脂可以大幅提高产品的耐盐雾性能,不含有机溶剂,与树脂主剂混合搅拌均匀后获得的涂层光泽高,低温条件下不脆,耐酸碱性好,硬度好抗刮伤性佳,耐盐雾性能佳,综合性能优异。

附图说明

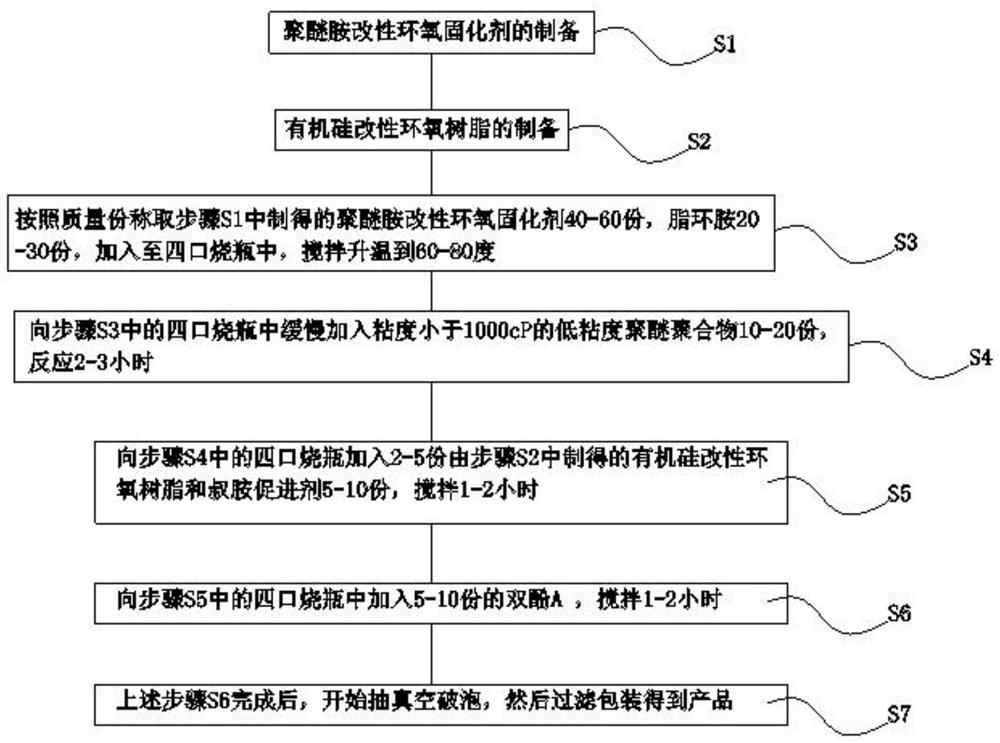

图1为本发明的工艺流程示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。本领域普通人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本发明的保护范围。

实施例1:一种无溶剂型环氧面涂固化剂的制备方法。

参照图1所示,一种无溶剂型环氧面涂固化剂的制备方法,由以下质量份的原料制备而成:50份的聚醚胺改性环氧固化剂,5份的2,4,6-三(二甲胺基甲基)苯酚,15份的粘度小于2000mPa·s的端环氧基烯丙基聚醚,20份的异氟尔酮二胺,10份的双酚A,5份的有机硅改性环氧树脂,具体包括如下步骤:

S1、聚醚胺改性环氧固化剂的制备,按质量份取50份的聚醚胺D-230、5份的丁基苯酚、5份的甲醛加入四口烧瓶,滴加2份的端环氧基缩水甘油醚,反应4个小时,温度控制在70±5℃,整个过程通入惰性气体,反应完得到聚醚胺改性环氧固化剂,备用;

S2、有机硅改性环氧树脂的制备,按质量份取90份的128环氧树脂,8份的二苯基硅二醇,加入带有搅拌器的四口烧瓶中,加入环氧树脂质量0.6%的二月桂酸二丁基锡做催化剂,以及70份的高纯水,向四口烧瓶中通入氮气置换其中空气三次后,开启加热及搅拌,在氮气氛围及110℃下反应3h,反应结束后关闭加热,待温度降至室温后停止通入氮气,利用60℃高纯水萃取催化剂3-5次,经减压蒸馏后得到有机硅改性环氧树脂,备用;

S3、按照质量份称取步骤S1中制得的聚醚胺改性环氧固化剂50份,异氟尔酮二胺20份,加入至四口烧瓶中,搅拌升温到70℃,控制搅拌速度为100r/min;

S4、向步骤S3中的四口烧瓶中缓慢加入15份的粘度小于2000mPa·s且含有单环氧基团的聚醚,反应2小时;

S5、向步骤S4中的四口烧瓶加入5份由步骤S2中制得的有机硅改性环氧树脂和5份的2,4,6-三(二甲胺基甲基)苯酚,搅拌2小时,搅拌速度为100r/min;

S6、向步骤S5中的四口烧瓶中加入10份的双酚A,搅拌2小时,搅拌速度为100r/min;

S7、上述步骤S6完成后,开始抽真空破泡,然后过滤包装得到产品。

实施例2

一种无溶剂型环氧面涂固化剂的制备方法,由以下质量份的原料制备而成:53份的聚醚胺改性环氧固化剂,7份的2,4,6-三(二甲胺基甲基)苯酚,10份的粘度小于2000mPa·s的端环氧基烯丙基聚醚,25份的异氟尔酮二胺,5份的双酚A,3份的有机硅改性环氧树脂,具体包括如下步骤:

S1、聚醚胺改性环氧固化剂的制备,按质量份取50份的聚醚胺D-230、5份的丁基苯酚、5份的甲醛加入四口烧瓶,滴加2份的端环氧基缩水甘油醚,反应4个小时,温度控制在70±5℃,整个过程通入惰性气体,反应完得到聚醚胺改性环氧固化剂,备用;

S2、有机硅改性环氧树脂的制备,按质量份取90份的128环氧树脂,8份的二苯基硅二醇,加入带有搅拌器的四口烧瓶中,加入环氧树脂质量0.6%的二月桂酸二丁基锡做催化剂,以及70份的高纯水,向四口烧瓶中通入氮气置换其中空气三次后,开启加热及搅拌,在氮气氛围及110℃下反应3h,反应结束后关闭加热,待温度降至室温后停止通入氮气,利用60℃高纯水萃取催化剂3-5次,经减压蒸馏后得到有机硅改性环氧树脂,备用;

S3、按照质量份称取步骤S1中制得的聚醚胺改性环氧固化剂53份,异氟尔酮二胺25份,加入至四口烧瓶中,搅拌升温到70℃,控制搅拌速度为100r/min;

S4、向步骤S3中的四口烧瓶中缓慢加入10份的粘度小于2000mPa·s且含有单环氧基团的聚醚,反应2小时;

S5、向步骤S4中的四口烧瓶加入3份由步骤S2中制得的有机硅改性环氧树脂和7份的2,4,6-三(二甲胺基甲基)苯酚,搅拌2小时,搅拌速度为100r/min;

S6、向步骤S5中的四口烧瓶中加入5份的双酚A,搅拌2小时,搅拌速度为100r/min;

S7、上述步骤S6完成后,开始抽真空破泡,然后过滤包装得到产品。

实施例3

一种无溶剂型环氧面涂固化剂的制备方法,由以下质量份的原料制备而成:45份的聚醚胺改性环氧固化剂,8份的三乙醇胺,12份的粘度小于2000mPa·s的端环氧基烯丙基聚醚,25份的1,2-环己二胺,10份的双酚A,2份的有机硅改性环氧树脂,具体包括如下步骤:

S1、聚醚胺改性环氧固化剂的制备,按质量份取50份的聚醚胺D-230、5份的丁基苯酚、5份的甲醛加入四口烧瓶,滴加2份的端环氧基缩水甘油醚,反应4个小时,温度控制在70±5℃,整个过程通入惰性气体,反应完得到聚醚胺改性环氧固化剂,备用;

S2、有机硅改性环氧树脂的制备,按质量份取90份的128环氧树脂,8份的二苯基硅二醇,加入带有搅拌器的四口烧瓶中,加入环氧树脂质量0.6%的二月桂酸二丁基锡做催化剂,以及70份的高纯水,向四口烧瓶中通入氮气置换其中空气三次后,开启加热及搅拌,在氮气氛围及110℃下反应3h,反应结束后关闭加热,待温度降至室温后停止通入氮气,利用60℃高纯水萃取催化剂3-5次,经减压蒸馏后得到有机硅改性环氧树脂,备用;

S3、按照质量份称取步骤S1中制得的聚醚胺改性环氧固化剂45份,1,2-环己二胺25份,加入至四口烧瓶中,搅拌升温到80℃,控制搅拌速度为100r/min;

S4、向步骤S3中的四口烧瓶中缓慢加入12份的粘度小于2000mPa·s且含有单环氧基团的聚醚,反应2小时;

S5、向步骤S4中的四口烧瓶加入2份由步骤S2中制得的有机硅改性环氧树脂和8份的三乙醇胺,搅拌2小时,搅拌速度为100r/min;

S6、向步骤S5中的四口烧瓶中加入10份的双酚A,搅拌2小时,搅拌速度为100r/min;

S7、上述步骤S6完成后,开始抽真空破泡,然后过滤包装得到产品。

对比例1

立邦工业涂料(上海)有限公司生产的快涂宝牌面漆环氧固化剂(市面上主流的面漆环氧固化剂)。

对比例2

一种无溶剂型环氧面涂固化剂的制备方法,由以下质量份的原料制备而成(相对于实施例1不对聚醚胺进行改性处理):50份的聚醚胺D-230,5份的2,4,6-三(二甲胺基甲基)苯酚,15份的粘度小于2000mPa·s的端环氧基烯丙基聚醚,20份的异氟尔酮二胺,10份的双酚A,5份的有机硅改性环氧树脂,具体包括如下步骤:

S1、有机硅改性环氧树脂的制备,按质量份取90份的128环氧树脂,8份的二苯基硅二醇,加入带有搅拌器的四口烧瓶中,加入环氧树脂质量0.6%的二月桂酸二丁基锡做催化剂,以及70份的高纯水,向四口烧瓶中通入氮气置换其中空气三次后,开启加热及搅拌,在氮气氛围及110℃下反应3h,反应结束后关闭加热,待温度降至室温后停止通入氮气,利用60℃高纯水萃取催化剂3-5次,经减压蒸馏后得到有机硅改性环氧树脂,备用;

S2、按照质量份称取50份的聚醚胺D-230(即不对聚醚胺进行改性处理),异氟尔酮二胺20份,加入至四口烧瓶中,搅拌升温到70℃,控制搅拌速度为100r/min;

S3、向步骤S2中的四口烧瓶中缓慢加入15份的粘度小于2000mPa·s且含有单环氧基团的聚醚,反应2小时;

S4、向步骤S3中的四口烧瓶加入5份由步骤S2中制得的有机硅改性环氧树脂和5份的2,4,6-三(二甲胺基甲基)苯酚,搅拌2小时,搅拌速度为100r/min;

S5、向步骤S4中的四口烧瓶中加入10份的双酚A,搅拌2小时,搅拌速度为100r/min;

S6、上述步骤S5完成后,开始抽真空破泡,然后过滤包装得到产品。

对比例3

一种无溶剂型环氧面涂固化剂的制备方法,由以下质量份的原料制备而成(相对于实施例1不添加15份的粘度小于2000mPa·s的端环氧基烯丙基聚醚):50份的聚醚胺改性环氧固化剂,5份的2,4,6-三(二甲胺基甲基)苯酚,20份的异氟尔酮二胺,10份的双酚A,5份的有机硅改性环氧树脂,具体包括如下步骤:

S1、聚醚胺改性环氧固化剂的制备,按质量份取50份的聚醚胺D-230、5份的丁基苯酚、5份的甲醛加入四口烧瓶,滴加2份的端环氧基缩水甘油醚,反应4个小时,温度控制在70±5℃,整个过程通入惰性气体,反应完得到聚醚胺改性环氧固化剂,备用;

S2、有机硅改性环氧树脂的制备,按质量份取90份的128环氧树脂,8份的二苯基硅二醇,加入带有搅拌器的四口烧瓶中,加入环氧树脂质量0.6%的二月桂酸二丁基锡做催化剂,以及70份的高纯水,向四口烧瓶中通入氮气置换其中空气三次后,开启加热及搅拌,在氮气氛围及110℃下反应3h,反应结束后关闭加热,待温度降至室温后停止通入氮气,利用60℃高纯水萃取催化剂3-5次,经减压蒸馏后得到有机硅改性环氧树脂,备用;

S3、按照质量份称取步骤S1中制得的聚醚胺改性环氧固化剂50份,异氟尔酮二胺20份,加入至四口烧瓶中,搅拌升温到70℃,控制搅拌速度为100r/min;

S4、向步骤S3中的四口烧瓶加入5份由步骤S2中制得的有机硅改性环氧树脂和5份的2,4,6-三(二甲胺基甲基)苯酚,搅拌2小时,搅拌速度为100r/min;

S5、向步骤S4中的四口烧瓶中加入10份的双酚A,搅拌2小时,搅拌速度为100r/min;

S6、上述步骤S5完成后,开始抽真空破泡,然后过滤包装得到产品。

对比例4

一种无溶剂型环氧面涂固化剂的制备方法,由以下质量份的原料制备而成(相对于实施例1不添加5份的有机硅改性环氧树脂):50份的聚醚胺改性环氧固化剂,5份的2,4,6-三(二甲胺基甲基)苯酚,15份的粘度小于2000mPa·s的端环氧基烯丙基聚醚,20份的异氟尔酮二胺,10份的双酚A,具体包括如下步骤:

S1、聚醚胺改性环氧固化剂的制备,按质量份取50份的聚醚胺D-230、5份的丁基苯酚、5份的甲醛加入四口烧瓶,滴加2份的端环氧基缩水甘油醚,反应4个小时,温度控制在70±5℃,整个过程通入惰性气体,反应完得到聚醚胺改性环氧固化剂,备用;

S2、按照质量份称取步骤S1中制得的聚醚胺改性环氧固化剂50份,异氟尔酮二胺20份,加入至四口烧瓶中,搅拌升温到70℃,控制搅拌速度为100r/min;

S3、向步骤S2中的四口烧瓶中缓慢加入15份的粘度小于2000mPa·s且含有单环氧基团的聚醚,反应2小时;

S4、向步骤S3中的四口烧瓶加入5份的2,4,6-三(二甲胺基甲基)苯酚,搅拌2小时,搅拌速度为100r/min;

S5、向步骤S4中的四口烧瓶中加入10份的双酚A,搅拌2小时,搅拌速度为100r/min;

S6、上述步骤S5完成后,开始抽真空破泡,然后过滤包装得到产品。

性能测试:

将上述实施例1-3、对比例2-4制备的无溶剂型环氧面漆固化剂、对比例1中购买的与商品化的树脂主剂(立邦工业涂料(上海)有限公司生产的5:1自流平A剂)按照5:1比例混合搅拌均匀涂膜测试。

施工条件下25摄氏度,湿度55%,湿膜厚度为500μm,待涂层常温干燥7天后进行测试硬度和耐性,铅笔硬度测试标准为GB/T 6739-2006,耐水性测试标准为GB/T 23999-2009,耐酸性测试标准为GB/T 23999-2009,耐醇性测试标准为GB/T23999-2009,有机挥发物含量测试标准为GB/T 22374-2018,涂膜光泽测试标准GB/T 9754-2007,耐盐雾性GB/T1771-1991。

上述制备的无溶剂型环氧面漆固化剂与E-51环氧树脂按照1:2的比例制备湿膜100μm,施工条件25摄氏度,湿度55%,湿膜厚度为500μm,待涂层常温干燥7天后进行测试漆膜韧性和附着力,漆膜韧性测试标准为GB/T1731-79,漆膜附着力测试标准为GB/T 9286-88。

硬度以及低温脆性测试:将上述制备的无溶剂型环氧面漆固化剂与E-51环氧树脂按照1:2的比列混胶20克,搅拌均匀后倒在直径为6cm的塑料盖子上养护3天,获得薄厚均匀的固化块。在10摄氏度条件下,用邵氏硬度计扎固化块的背面,在背面不同方位3次测试硬度和脆性,固化块被扎表面不裂,没有碎块掉落即为通过。

耐冲击测试:将上述制备的无溶剂型环氧面漆固化剂与商品化的树脂主剂(立邦工业涂料(上海)有限公司生产的5:1自流平A剂)按照5:1比例混合搅拌均匀,用带齿镘刀在平整地面上施工一层3mm厚的涂层,自然养护7天测试,将1kg的钢球放在1米的高度下自然下坠掉在涂层上,观察涂层表面有无剥落、开裂、皱纹,没有剥落、开裂、皱纹即为通过。

30分钟间隔混色测试:将上述制备的无溶剂型环氧面漆固化剂与商品化的树脂主剂(立邦工业涂料(上海)有限公司生产的5:1自流平A剂)按照5:1比例混合搅拌均匀,在马口铁片上制备500μm的湿膜,30分钟后在湿膜上面轻微撮一下(接触面积1个平方厘米)。自然养护24h,观察被撮位子漆膜表面有无混色、发白现象,没有混色发白,漆膜表面平整即为通过。

性能参数如表1所示:

表1为本发明制备方法实施例1-3与对比例1-4制备方法得到的固化剂的固化性能参数

上述结果表明,通过本发明方法实施例1-3制得的无溶剂型环氧面漆固化剂和树脂主剂混合均匀后得到涂层有机挥发物含量均≤60,符合国标标准,涂层表面光泽高达104,硬度最高能达到2H,低温不脆,耐酸优异,耐冲击测试不裂,30分钟间隔不混色不发白,耐盐雾时间均超过150h,综合性能优异。

通过对比实施例1和对比例1中的数据可以看出,通过本方法制得的无溶剂型环氧面漆固化剂相比市面上主流的面漆环氧固化剂,可以大幅减少与树脂主剂混合后的有机挥发物含量,提高涂层的耐冲击性能和耐盐雾性能,改善低温条件下固化块的脆性。

通过对比实施例1和对比例2中的数据可以看出,当不对聚醚胺进行改性处理直接使用聚醚胺D-230时,30min间隔测试为不通过,即:观察被撮位子漆膜表面出现发白现象,漆膜表面变得不平整,影响涂层的使用。

通过对比实施例1和对比例3中的数据可以看出,当体系中未引入长链的脂肪醇控制体系的软段含量(低粘度聚醚聚合物),涂层的硬度大大升高,低温条件下固化块的过脆,韧性差,耐冲击性能差。

通过对比实施例1和对比例4中的数据可以看出,通过引入有机硅改性环氧树脂可以大幅提高产品的耐盐雾性能。

从表1的测试结果可以看出,通过本发明制得的无溶剂型环氧面涂固化剂,通过对聚醚胺改性固化剂和脂环胺固化剂引入长链的脂肪醇控制体系的软段含量,可以特别改善低温条件下固化块的脆性,同时又不影响固化剂与树脂主剂的交联度,通过引入有机硅改性环氧树脂可以大幅提高产品的耐盐雾性能,不含有机溶剂,与树脂主剂混合搅拌均匀后获得的涂层光泽高,低温条件下不脆,耐酸碱性好,硬度好抗刮伤性佳,耐盐雾性能佳,综合性能优异。

以上所述为本发明的较佳实施例而已,但本发明不应局限于该实施例和附图所公开的内容,所以凡是不脱离本发明所公开的精神下完成的等效或修改,都落入本发明保护的范围。

- 一种无溶剂型环氧面涂固化剂的制备方法

- 一种无溶剂型环氧面涂固化剂的制备方法