重型自卸车用后橡胶弹簧平衡悬架系统

文献发布时间:2023-06-19 12:11:54

技术领域

本申请涉及汽车部件技术领域,尤其涉及一种重型自卸车用后橡胶弹簧平衡悬架系统。

背景技术

自卸车是指通过液压或机械举升而自行卸载货物的车辆。自卸车的车厢分后向倾翻和侧向倾翻两种,其通过操纵系统控制活塞杆运动来实现后向侧翻和侧向倾翻。目前,后向倾翻更为普遍,还有少数双向倾翻。由于自卸车的装载车厢能自动倾翻一定角度卸料,从而大大节省卸料时间和劳动力,缩短运输周期,提高生产效率,降低运输成本,进而自卸车在土木工程中经常与挖掘机、装载机、带式输送机等工程机械联合作业,构成装、运、卸生产线,进行土方、砂石、散料的装卸运输工作,其应用极其广泛,是常用的运输专用车辆。

而在自卸车中,平衡悬架能保证中、后桥车轮垂直载荷相等,故其在自卸车中的作用极其重要。目前平衡悬架有橡胶弹簧平衡悬架系统、钢板弹簧平衡悬架系统和气囊结构空气弹簧平衡悬架系统等。而相对而言,橡胶弹簧平衡悬架系统的应用更为广泛。现有的橡胶弹簧平衡悬架系统,当车辆在行进过程中遇到沟槽时,车轮向下运动,均衡梁与鞍座之间的距离增大,橡胶主簧由被压缩状态逐渐转变为被拉伸状态。当车辆遇到较深的沟槽时,车轮向下运动时可能会将橡胶主簧拉伸破换,导致橡胶弹簧平衡悬架系统失效。

发明内容

本申请实施例通过提供一种重型自卸车用后橡胶弹簧平衡悬架系统,能够解决现有橡胶弹簧平衡悬架系统的橡胶主簧容易被拉伸破坏的问题。

第一方面,本发明实施例提供了一种重型自卸车用后橡胶弹簧平衡悬架系统,包括鞍座、均衡梁和限位组件;所述限位组件包括限位盒和限位件;所述限位盒固定设置于所述均衡梁;所述限位件包括横板和竖杆,竖杆的一端垂直设置于横板表面,限位盒的顶面设置有通孔,所述横板设置于所述限位盒的内腔,竖杆的另一端穿过所述通孔与所述鞍座固定连接,以使所述限位件能够沿所述限位盒的高度方向运动,以限制所述鞍座和所述均衡梁的相对距离。

结合第一方面,在一种可能的实现方式中,所述限位组件还包括弹性件;所述弹性件设置于所述限位盒内,其一端与所述横板的背离所述竖杆的一侧连接,另一端与所述限位盒的内底面连接,且当所述横板被拉到所述限位盒的顶面时,所述弹性件处于自然状态。

结合第一方面,在一种可能的实现方式中,所述弹性件包括压缩弹簧。

结合第一方面,在一种可能的实现方式中,重型自卸车用后橡胶弹簧平衡悬架系统还包括减震器;所述减震器的两端分别连接于鞍座的侧面和均衡梁的顶面,且所述减震器倾斜设置。

结合第一方面,在一种可能的实现方式中,重型自卸车用后橡胶弹簧平衡悬架系统还包括缓震结构;所述缓震结构设置于所述鞍座的横梁与所述均衡梁之间的空间,上端与所述鞍座的横梁固定,下端与所述均衡梁固定,能够阻碍鞍座的偏移。

结合第一方面,在一种可能的实现方式中,所述缓震结构包括缓震杆和缓震组件;所述缓震杆的上端与所述鞍座的横梁固定,下端能够伸入所述缓震组件,所述缓震组件固定设置于所述均衡梁且能够阻碍所述缓震杆沿鞍座的偏移。

结合第一方面,在一种可能的实现方式中,所述缓震杆的靠近所述缓震组件的一端为球状。

结合第一方面,在一种可能的实现方式中,所述缓震组件包括安装架和缓震件;所述安装架为六面体,其上端开口,所述安装架固定设置于所述均衡梁,所述安装架的内底面和内侧面均设置一个所述缓震件。

结合第一方面,在一种可能的实现方式中,所述缓震件包括导槽、压缩弹簧、滑块、带动杆、两个弹簧片两个活动臂;所述导槽的一端固定于所述安装架,另一端开口;所述压缩弹簧的一端与所述导槽的内底面连接,另一端与所述滑块连接;所述滑块的背离所述压缩弹簧的一侧与所述带动杆连接,当所述带动杆沿所述导槽的轴向运动时,所述滑块能够沿所述导槽的内腔轴向滑动;所述带动杆的另一端延伸出所述导槽的所述开口,并在该端相对的两侧分别与一个弹簧片的一端铰接;每个弹簧片的另一端与一个所述活动臂的一端连接;每个所述活动臂的另一端与所述导槽的开口处铰接。

第二方面,本发明实施例还提供了一种汽车,包括上述所述的重型自卸车用后橡胶弹簧平衡悬架系统、车架和车桥;鞍座连接于所述车架,均衡梁的端部与所述车桥铰接。

本发明实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

本发明实施例提供的重型自卸车用后橡胶弹簧平衡悬架系统,包括鞍座、均衡梁和限位组件。限位组件包括限位盒和限位件。限位盒固定设置于均衡梁。限位件包括横板和竖杆,竖杆的一端垂直设置于横板表面,限位盒的顶面设置有通孔,横板设置于限位盒的内腔,竖杆的另一端穿过通孔与鞍座固定连接,以使限位件能够沿限位盒的高度方向运动,即限位件能够沿车辆的垂直方向运动,以限制鞍座和均衡梁的相对距离。具体地,当车辆遇到沟槽时,车轮向下运动,限位组件的限位件能够向下运动,进而能够缓冲自身受到的车辆垂向的瞬时载荷,防止限位件被压断。之后由于鞍座和均衡梁之间产生相对距离,限位盒与均衡梁固定,限位件与鞍座固定,限位件相对限位盒向上运动。而当车辆遇到较深的沟槽时,横板被拉到限位盒的顶面,由于横板被限位盒的顶板限位,不能再向上运动,限位组件的总高度被确定,从而防止车轮向下运动过大的距离,进而能够防止橡胶主簧达到拉伸极限后被拉伸破坏。本申请的限位组件能够很好地防止橡胶主簧被拉伸破坏,同时该结构简单,制作方便,不容易失效。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对本发明实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

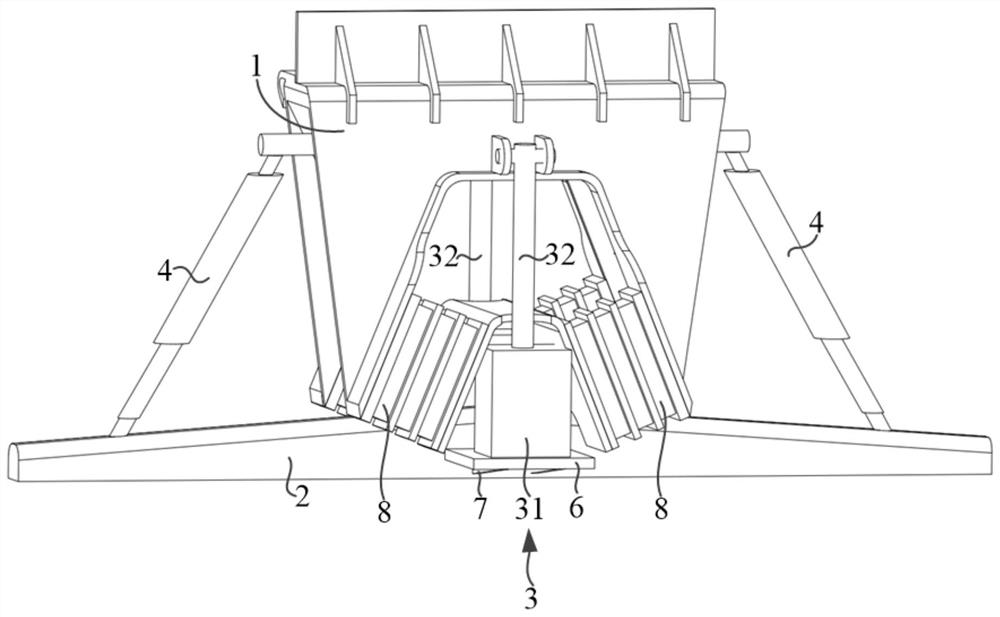

图1为本申请实施例提供的重型自卸车用后橡胶弹簧平衡悬架系统的结构示意图;

图2为本申请实施例提供的限位组件的结构示意图;

图3为本申请实施例提供的缓震结构的结构示意图。

图标:1-鞍座;2-均衡梁;3-限位组件;31-限位盒;32-限位件;321-横板;322-竖杆;33-弹性件;4-减震器;5-缓震结构;51-缓震杆;52-缓震组件;521-安装架;522-缓震件;5221-导槽;5222-压缩弹簧;5223-滑块;5224-带动杆;5225-弹簧片;5226-活动臂;5227-固定片;6-放置板;7-加强筋;8-橡胶主簧。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明实施例的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。此外,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明实施例中的具体含义。

自卸车是指通过液压或机械举升而自行卸载货物的车辆。自卸车的车厢分后向倾翻和侧向倾翻两种,其通过操纵系统控制活塞杆运动来实现后向侧翻和侧向倾翻。目前,后向倾翻更为普遍,还有少数双向倾翻。由于自卸车的装载车厢能自动倾翻一定角度卸料,从而大大节省卸料时间和劳动力,缩短运输周期,提高生产效率,降低运输成本,进而自卸车在土木工程中经常与挖掘机、装载机、带式输送机等工程机械联合作业,构成装、运、卸生产线,进行土方、砂石、散料的装卸运输工作,其应用极其广泛,是常用的运输专用车辆。

而在自卸车中,平衡悬架能保证中、后桥车轮垂直载荷相等,故其在自卸车中的作用极其重要。目前平衡悬架有橡胶弹簧平衡悬架系统、钢板弹簧平衡悬架系统和气囊结构空气弹簧平衡悬架系统等。而相对而言,橡胶弹簧平衡悬架系统的应用更为广泛。现有的橡胶弹簧平衡悬架系统,当车辆在行进过程中遇到沟槽时,车轮向下运动,均衡梁2与鞍座1之间的距离增大,橡胶主簧8由被压缩状态逐渐转变为被拉伸状态。当车辆遇到较深的沟槽时,车轮向下运动时可能会将橡胶主簧8拉伸破换,导致橡胶弹簧平衡悬架系统失效。

请参照图1所示,本申请实施例提供了一种重型自卸车用后橡胶弹簧平衡悬架系统,包括鞍座1、均衡梁2和限位组件3。限位组件3包括限位盒31和限位件32。限位盒31固定设置于均衡梁2,具体地,如图1所示,在均衡梁2的侧面设置有放置板6,放置板6的表面与均衡梁2的侧面垂直,限位盒31的底面固定设置于放置板6上,如可以通过螺栓将限位盒32的底面固定设置于放置板6上。为了提高放置板6的稳固性,在放置板6的背离限位盒31的一侧还设置有至少一个加强筋7,该加强筋7的形状为直角三角形,直角三角形的一条直角边与均衡梁2的侧面固定,直角三角形的另一条直角边与放置板6的背离限位盒31的一侧固定。加强筋7可以设置一个,两个、三个等,如图1示出了加强筋7为两个的结构示意图,将加强筋7设置为两个,在满足放置板6稳定性的同时,能够合理控制平衡悬架系统的制造成本。

请参照图2所示,限位件32包括横板321和竖杆322,竖杆322的一端垂直设置于横板321表面,一般竖杆322和横板321一体连接,以确保限位件32的耐用性。限位盒31的顶面设置有通孔,横板321设置于限位盒31的内腔,该通孔的面积小于横板321的面积,从而使横板321不会从通孔处被拉出。限位盒31的设置,可以将横板321设置于限位盒31的内腔,当限位盒31的外部有尘土等粘附时,也不会导致限位组件3失效。

竖杆322的另一端穿过通孔与鞍座1固定连接,以使限位件32能够沿限位盒31的高度方向运动,以限制鞍座1和均衡梁2的相对距离。具体地,鞍座1上部的表面设置有两个安装耳,安装耳的表面与鞍座1的表面和顶面均垂直。安装耳上设置有安装通孔。竖杆322的背离横板321的一端沿径向设置有安装孔,螺栓的一端穿过一个安装耳的安装通孔后穿过竖杆322上的安装孔,之后穿过另一个安装耳的安装通孔,最后该端套设垫片和螺母,从而实现竖杆322的另一端与鞍座1的固定连接。

本申请实施例提供的重型自卸车用后橡胶弹簧平衡悬架系统,包括鞍座1、均衡梁2和限位组件3。限位组件3包括限位盒31和限位件32。限位盒31固定设置于均衡梁2。限位件32包括横板321和竖杆322,竖杆322的一端垂直设置于横板321表面,限位盒31的顶面设置有通孔,横板321设置于限位盒31的内腔,竖杆322的另一端穿过通孔与鞍座1固定连接,以使限位件32能够沿限位盒31的高度方向运动,即限位件32能够沿车辆的垂直方向运动,以限制鞍座1和均衡梁2的相对距离。具体地,当车辆遇到沟槽时,车轮向下运动,限位组件3的限位件32能够向下运动,进而能够缓冲自身受到的车辆垂向的瞬时载荷,防止限位件32被压断。之后由于鞍座1和均衡梁2之间产生相对距离,限位盒31与均衡梁2固定,限位件32与鞍座1固定,限位件32相对限位盒31向上运动。而当车辆遇到较深的沟槽时,横板321被拉到限位盒31的顶面,由于横板321被限位盒31的顶板限位,不能再向上运动,限位组件3的总高度被确定,从而防止车轮向下运动过大的距离,进而能够防止橡胶主簧8达到拉伸极限后被拉伸破坏。本申请的限位组件3能够很好地防止橡胶主簧8被拉伸破坏,同时该结构简单,制作方便,不容易失效。

进一步地,限位组件3还包括弹性件33。弹性件33设置于限位盒31内,其一端与横板321的背离竖杆322的一侧连接,另一端与限位盒31的内底面连接,且当横板321被拉到限位盒31的顶面时,弹性件33处于自然状态。弹性件33的设置起到缓冲限位件32的作用,限位件32向下运动时,弹性件33被压缩,从而使限位件32向下运动更平稳。当限位件32向上运动时,横板321能够受到弹性件33的反作用力,从而使限位件32运动得更快速,进而能够更快速地被拉到限位盒31的顶面,使限位组件3防止橡胶主簧8被破坏的效果更好。

可选的,弹性件33包括压缩弹簧。压缩弹簧是承受向压力的螺旋弹簧,其材料易得,安装简单,可以降低平衡悬架系统的制作成本和制作难度。当然,弹性件33还可以是橡胶弹簧。橡胶弹簧是一种高弹性体,其弹性模量小,受载后有较大的弹性变形,容易实现理想的非线性特性,借以吸收冲击和振动。其还具有较高的内阻,使其对于突然冲击和高频振动的吸收具有良好的效果,并使其减振隔音效果良好。橡胶弹簧能同时受多向载荷,从而使限位组件3的结构简化。橡胶弹簧的安装和拆卸简便、无需润滑、有利于维护保养。橡胶弹簧还有减震效果好,共振领域小,使用寿命长,成本低,良好的耐寒性、优良的气密性、防水性、电绝缘性等优点。当然,弹性件33还可以采用圆柱弹簧,充气气囊等。

如图1所示,本申请实施例提供的重型自卸车用后橡胶弹簧平衡悬架系统还包括减震器4。减震器4的两端分别连接于鞍座1的侧面和均衡梁2的顶面,且减震器4倾斜设置。图1示出了鞍座1的两侧面均设置一个减震器4的结构示意图。在实际应用中,橡胶主簧8承受了车桥与车架之间的大部分垂向载荷、大部分纵向载荷和大部分横向载荷。(需要说明的是,车辆的垂向是指垂直于地面的方向;车辆的纵向是指车辆的行进方向;车辆的横向是指车辆直线行驶时,平行于车轮轴线的方向。)减震器4能够抑制橡胶主簧8吸震后反弹时的振荡以及来自路面的冲击。而将减震器4的两端分别连接于鞍座1的侧面和均衡梁2的顶面,可以使减震器4对鞍座1两侧安装的橡胶主簧8均能够起到抑制橡胶主簧8吸震后反弹时的振荡以及来自路面的冲击的作用,而且节约了平衡悬架的制造成本。

在实际应用中,当汽车急转、急停和颠簸时,由于车身震动较大,很容易造成橡胶主簧8的损坏,降低其使用寿命,从而降低平衡悬架系统的安全性。本申请实施例提供的重型自卸车用后橡胶弹簧平衡悬架系统还包括缓震结构5。缓震结构5设置于鞍座1的横梁与均衡梁2之间的空间,上端与鞍座1的横梁固定,下端与均衡梁2固定,能够阻碍鞍座1的偏移,由于鞍座1与车架固定,从而能够阻碍车架的偏移,进而能够缓解车架的震动,再缓解车身的震动,最终可以提高橡胶主簧8的使用寿命。

请参照图3所示,缓震结构5包括缓震杆51和缓震组件52。缓震杆51的上端与鞍座1的横梁固定,下端能够伸入缓震组件52,缓震组件52固定设置于均衡梁2且能够阻碍缓震杆51沿鞍座1的偏移,由于缓震杆51与鞍座1固定,鞍座1与车架固定,从而能够阻碍车架的偏移,进而能够缓解车架的震动,再缓解车身的震动。

具体地,当该平衡悬架系统安装到车辆上时,鞍座1与车架连接,均衡梁2的端部与车桥铰接,在车身的自重作用下,鞍座1向靠近均衡梁2的方向运动,缓震杆51伸入缓震组件52。当该车辆急转、急停和颠簸时,车辆会发生侧倾、前后倾和上下颠簸,车架与车桥产生相对位移,缓震杆51随车架发生偏移或上下位移。由于缓震杆51伸入缓震组件52,缓震组件52对发生偏移或上下位移的缓震杆51施加阻碍缓震杆51运动的作用力,阻碍缓震杆51的偏移或上下位移,分担橡胶主簧8在车辆的各个方向承担的载荷,延长了橡胶主簧8的使用寿命,防止了均衡梁2的偏斜或震动。

继续参照图3所示,缓震杆51的靠近缓震组件52的一端为球状,从而能够使缓震杆51与缓震组件52的接触更充分,进而使缓震杆51的受力更均匀,达到缓震效果更好的目的。而且球状使缓震杆51的该端没有棱角,表面曲线更顺滑,从而不会破坏缓震组件52的零部件。

继续参照图3所示,缓震组件52包括安装架521和缓震件522。安装架521为六面体,其上端开口,安装架521固定设置于均衡梁2,安装架521的内底面和内侧面均设置一个缓震件522。设置于安装架521的内侧面的缓震件522,能够给缓震杆51提供侧向的作用力,从而当汽车转弯、急停时,能够及时阻碍缓震杆51侧向的偏移。设置于安装架521内底面的缓震杆51,能够给缓震杆51提供垂直于内底面的方向的作用力,从而当汽车颠簸时,能够及时阻碍缓震杆51沿垂直方向上的偏移。

参照图3所示,缓震件522包括导槽5221、压缩弹簧5222、滑块5223、带动杆5224、两个弹簧片5225两个活动臂5226。导槽5221的一端固定于安装架521,另一端开口。具体地,如图3所示,缓震件522还包括多个固定片5227,多个固定片环绕导槽5221的外壁设置,固定片5227的一端与导槽5221的一端固定,另一端与安装架521固定,从而实现导槽5221的一端固定于安装架521。

压缩弹簧5222的一端与导槽5221的内底面连接,另一端与滑块5223连接。滑块5223的背离压缩弹簧5222的一侧与带动杆5224连接,当带动杆5224沿导槽5221的轴向运动时,滑块5223能够沿导槽5221的内腔轴向滑动。带动杆5224的另一端延伸出导槽5221的开口,并在该端相对的两侧分别与一个弹簧片5225的一端铰接。每个弹簧片5225的另一端与一个活动臂5226的一端连接。每个活动臂5226的另一端与导槽5221的开口处铰接。本申请实施例提供的缓震件522缓震效果好。本申请实施例提供的缓震件522的工作过程为:当车辆急转或急停时,缓震杆51左右或前后偏移,缓震杆51推动位于安装架521侧壁的缓震件522的弹簧片5225,由于弹簧片5225一端与带动杆5224铰接,另一端与活动臂5226的一端连接,活动臂5226的另一端与导槽5221的开口处铰接,从而弹簧片5225能够推动带动杆5224向缓震件522推动的方向运动,带动件再推动滑块5223运动以及压缩弹簧5222压缩,压缩弹簧5222被压缩后能够给滑块5223和带动杆5224以反作用力,从而推动弹簧片5225向缓震杆51偏移方向相反的方向运动,进而实现对缓震杆51运动的阻碍。当车辆颠簸时,缓震件522实现对缓震杆51运动的阻碍与上述原理相同,此处不再赘述。

当然,缓震结构5还可以包括缓震组件I和缓震支架。缓震组件I固定设置于放置板6上。缓震支架的上端与均衡梁2固定,下端向靠近缓震组件I的方向凸起并能够伸入缓震组件I,以使缓震组件I阻碍缓震支架沿均衡梁2的偏移。由于均衡梁2与车架固定,从而当缓震组件I阻碍缓震支架沿均衡梁2的偏移,能够缓解车架的震动,进而缓解车身的震动。进一步地,缓震组件I包括安装盒和弹性部件。安装盒为六面体,其上端开口,安装盒的内底面和内侧面均设置弹性部件。设置于安装盒的内侧面的弹性部件,能够给缓震支架提供侧向的作用力,从而当汽车转弯、急停时,能够及时阻碍缓震支架侧向的偏移。设置于安装盒内底面的弹性部件,能够给缓震支架提供垂直于内底面的方向的作用力,从而当汽车颠簸时,能够及时阻碍缓震支架沿垂直方向上的偏移。一般安装盒内侧面与内底面一般呈预设角度,一般该预设角度为钝角,从而方便各个弹性部件的安装。本领域技术人员根据安装的弹性部件的类型和设置需求,来选择预设角度的大小。可选的,弹性部件均为橡胶弹簧。橡胶弹簧能同时受多向载荷,从而使缓震组件I的结构简化。弹性部件一般设置为台体,从而方便弹性部件在安装盒的内部空间的安装和设置。当安装盒内侧面与内底面呈预设角度时,弹性部件为橡胶弹簧时,安装于安装盒的内侧壁的弹性部件的底面与安装盒的内侧壁相配合,能够在内底面上方形成一个较大的空间,从而可以在内底面上放置一个体积较大的弹性部件,进而使缓震组件I垂直方向上的缓震效果更好。

更进一步地,缓震支架包括:连接板和限位部件。连接板与鞍座1的横梁固定。限位部件为盆状,限位部件的上端连接于连接板,其向靠近均衡梁2的方向凸起并能够伸入缓震组件I。为了使缓震组件I阻碍缓震支架沿鞍座1的偏移的效果更好,该缓震支架的侧壁的外侧面与弹性部件的背离安装盒的端面相贴合,从而使缓震效果更好。在实际应用中,若限位部件的内部为空腔,当其受到缓震组件I的作用力时,容易变形,导致缓震效果降低。缓震支架还包括支撑筒,支撑筒的上端与连接板固定连接,下端与限位部件的底面固定连接,从而使连接板与限位部件的底面被连接,提高了限位部件的强度。而由于支撑筒为筒状,在保证限位部件的强度的同时,能够降低限位部件的重量。

本申请另一实施例提供了一种汽车,包括上述的重型自卸车用后橡胶弹簧平衡悬架系统、车架和车桥。鞍座1连接于车架,均衡梁2的端部与车桥铰接。具体地,一般均衡梁2的端部具有球铰,均衡梁2通过球铰与车桥连接。鞍座1的上部开设多个通孔,使用螺栓穿过鞍座1上的通孔和车架上的通孔后使用螺母固定。

该车辆具有上述的重型自卸车用后橡胶弹簧平衡悬架系统,进而该车辆的橡胶主簧8的使用寿命较长,均衡梁2不易偏斜。

本说明书中的各个实施方式采用递进的方式描述,各个实施方式之间相同或相似的部分互相参见即可,每个实施方式重点说明的都是与其他实施方式的不同之处。

以上实施例仅用以说明本申请的技术方案,而非对本申请限制;尽管参照前述实施例对本申请进行了详细的说明,本领域普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请技术方案的范围。

- 重型自卸车用后橡胶弹簧平衡悬架系统

- 重型自卸车用后橡胶弹簧平衡悬架系统