均热板结构及其制作方法

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及一种导热结构及其制作方法,尤其是涉及一种均热板结构及其制作方法。

背景技术

目前的均热板(vapor chamber)大都用在电子系统的外缘且介于电子元件或电路板与散热片之间。由于均热板的尺寸厚度大都在1毫米以上,因此很难置放在例如是手机壳体内,进而限缩的均热板的应用范围。此外,由于均热板的结构外层采用高分子材料,其中高分子材料与金属铜的散热系数相差两阶(order),而均热板内的导热材料层的结构复杂且制作成本高。因此,如何有效地降低均热板的厚度,且能有效地降低制作成本并能简化制程步骤,已成为亟待解决的问题之一。

发明内容

本发明是针对一种均热板结构,其具有厚度较薄的优势。

本发明是针对一种均热板结构的制作方法,用以制作上述的均热板结构,具有制作简单、厚度薄及成本低等优势。

根据本发明的实施例,均热板结构包括导热壳体、毛细结构层、网格结构层以及工作流体。导热壳体具有密闭腔室,其中密闭腔室的压力低于标准大气压。毛细结构层设置密闭腔室内。网格结构层设置于密闭腔室内,且沿第一方向排列。网格结构层的尺寸小于或等于毛细结构层的尺寸。工作流体填满密闭腔室。

在根据本发明的实施例的均热板结构中,上述的导热壳体是由导热材料片对折后密封而成。

在根据本发明的实施例的均热板结构中,上述的网格结构层的尺寸小于或等于毛细结构层的尺寸的一半。

在根据本发明的实施例的均热板结构中,上述的毛细结构层包括第一毛细结构部、第二毛细结构部以及第三毛细结构部。密闭腔室具有彼此相对的顶壁与底壁以及连接顶壁与底壁的侧壁。第一毛细结构部位于顶壁上,第二毛细结构部位于底壁上,而第三毛细结构部位于侧壁上。网格结构层夹设于第一毛细结构部与第二毛细结构部之间。

在根据本发明的实施例的均热板结构中,上述的导热壳体是由第一导热材料片与第二导材料片重叠设置后密封而成。

在根据本发明的实施例的均热板结构中,上述的网格结构层的尺寸小于或等于毛细结构层的尺寸的一半。

在根据本发明的实施例的均热板结构中,上述的毛细结构层包括第一毛细结构部与第二毛细结构部。密闭腔室具有彼此相对的顶壁与底壁。第一毛细结构部位于顶壁上,而第二毛细结构部位于底壁上,且网格结构层夹设于第一毛细结构部与第二毛细结构部之间。

在根据本发明的实施例的均热板结构中,上述的毛细结构层为导热壳体的表面微结构层。

在根据本发明的实施例的均热板结构中,上述的毛细结构层为网状结构层,且网状结构层的孔洞小于网格结构层的孔洞。

在根据本发明的实施例的均热板结构中,上述的网状结构层的材质包括玻璃纤维、金属、陶瓷、碳或有机塑料。

在根据本发明的实施例的均热板结构中,上述的网格结构层包括多个流体通道。流体通道沿第一方向且呈等间距排列于同一平面上。

在根据本发明的实施例的均热板结构中,上述的网格结构层包括多个流体通道。流体通道沿第一方向及垂直于第一方向的第二方向呈矩阵排列于不同平面上。

在根据本发明的实施例的均热板结构中,上述的网格结构层的材质包括玻璃纤维、金属、陶瓷材料、碳或有机塑料。

在根据本发明的实施例的均热板结构中,上述的工作流体包括水。

在根据本发明的实施例的均热板结构中,上述的导热壳体的材质包括金属或陶瓷。

根据本发明的实施例,均热板结构的制作方法其包括以下步骤。提供导热材料片。导热材料片具有配置区以及环绕配置区的周边区。形成毛细结构层于导热材料片的配置区。形成网格结构层于毛细结构层上,其中网格结构层的尺寸小于或等于毛细结构层的尺寸的一半。对折导热材料片,使网格结构层及毛细结构层夹设于导热材料片的第一部分与第二部分之间。对折导热材料片之后,密封导热材料片的周边区,而形成腔室。网格结构层与毛细结构层位于腔室内。对腔室进行抽真空程序,并提供工作流体于腔室内。完全密封腔室,以形成密闭腔室,且使工作流体填满密闭腔室。

在根据本发明的实施例的均热板结构的制作方法中,上述的导热材料片具有彼此相对的第一侧与第二侧以及两襟翼。两襟翼分别连接第一侧与第二侧且彼此对应设置,而配置区连接两襟翼。从两襟翼之间对腔室进行抽真空程序,且从两襟翼之间提供工作流体于腔室内。密封两襟翼之间,以完全密封腔室。

在根据本发明的实施例的均热板结构的制作方法中,上述的形成毛细结构层的方法包括对导热材料片进行蚀刻程序或电镀程序或印刷程序或激光程序或烧结程序,而于导热材料片的表面上形成毛细结构层。

在根据本发明的实施例的均热板结构的制作方法中,上述的毛细结构层为网状结构层,且网状结构层的孔洞小于网格结构层的孔洞。

在根据本发明的实施例的均热板结构的制作方法中,上述的网状结构层的材质包括玻璃纤维、金属、陶瓷、碳或有机塑料。

在根据本发明的实施例的均热板结构的制作方法中,上述的网格结构层包括多个流体通道。流体通道呈等间距排列于同一平面上或呈矩阵排列于不同平面上。

在根据本发明的实施例的均热板结构的制作方法中,上述的网格结构层的材质包括玻璃纤维、金属、陶瓷材料、碳或有机塑料。

在根据本发明的实施例的均热板结构的制作方法中,上述的完全密封腔室的方法包括机械夹紧程序或焊接程序或软焊程序或黏着程序。

在根据本发明的实施例的均热板结构的制作方法中,上述的工作流体包括水。

在根据本发明的实施例的均热板结构的制作方法中,上述的导热材料片的材质包括金属或陶瓷。

根据本发明的实施例,均热板结构的制作方法,其包括以下步骤。提供第一导热材料片与第二导热材料片。第一导热材料片具有第一配置区以及环绕第一配置区的第一周边区。第二导热材料片具有第二配置区以及环绕第二配置区的第二周边区。形成第一毛细结构层于第一导热材料片的第一配置区以及形成第二毛细结构层于第二导热材料片的第二配置区。形成网格结构层于第二毛细结构层上。网格结构层的尺寸小于第二导热材料片的尺寸。将第一导热材料片重叠于第二导热材料片上,以使网格结构层夹持在第一毛细结构层与第二毛细结构层之间。将第一导热材料片重叠于第二导热材料片上之后,密封第一导热材料片的第一周边区及第二导热材料片的第二周边区,而形成腔室。网格结构层、第一毛细结构层及第二毛细结构层位于腔室内。对腔室进行抽真空程序,并提供工作流体于腔室内。完全密封腔室,以形成密闭腔室,且使工作流体填满密闭腔室。

在根据本发明的实施例的均热板结构的制作方法中,上述的第一导热材料片具有第一襟翼,而第二导热材料片具有第二襟翼。将第一导热材料片重叠在第二导热材料片上时,第一襟翼重叠于第二襟翼。从第一襟翼与第二襟翼之间对腔室进行抽真空程序,且从第一襟翼与第二襟翼之间提供工作流体于腔室内。密封第一襟翼与第二襟翼之间,以完全密封腔室。

在根据本发明的实施例的均热板结构的制作方法中,上述的形成第一毛细结构层与第二毛细结构层的方法包括分别对第一导热材料片及第二导热材料片进行蚀刻程序或电镀程序或印刷程序或激光程序或烧结程序,而于第一导热材料片的第一表面上形成第一毛细结构层,且于第二导热材料片的第二表面上形成第二毛细结构层。

在根据本发明的实施例的均热板结构的制作方法中,上述的网格结构层包括多个流体通道。流体通道呈等间距排列于同一平面上或呈矩阵排列于不同平面上。

在根据本发明的实施例的均热板结构的制作方法中,上述的完全密封腔室的方法包括机械夹紧程序或焊接程序或软焊程序或黏着程序。

在根据本发明的实施例的均热板结构的制作方法中,上述的网格结构层的材质包括玻璃纤维、金属、陶瓷材料、碳或有机塑料。

在根据本发明的实施例的均热板结构的制作方法中,上述的工作流体包括水。

在根据本发明的实施例的均热板结构的制作方法中,上述的第一导热材料片的材质包括金属或陶瓷。

在根据本发明的实施例的均热板结构的制作方法中,上述的第二导热材料片的材质包括金属或陶瓷。

基于上述,在本发明的均热板结构的制作方法中,以对折导热材料片使网格结构层及毛细结构层夹设于导热材料片的第一部分与第二部分之间。接着,密封导热材料片的周边区,而形成腔室,并对腔室进行抽真空程序,且提供工作流体于腔室内。之后,完全密封腔室,而使工作流体填满密闭腔室。因此,通过导热材料片来制作本发明的均热板结构的导热壳体,可使得本发明的均热板结构可具有较薄的厚度。此外,本发明的均热板结构的制作也较为简单且成本较低。

附图说明

图1A至图1E是依照本发明的一实施例的一种均热板结构的制作方法的示意图;

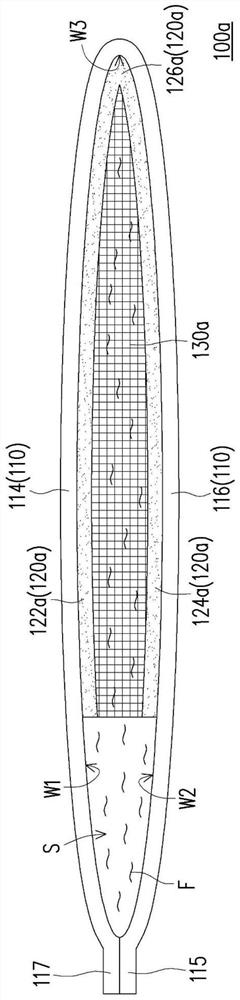

图1F是依照本发明的一实施例的一种均热板结构的示意图;

图1G是依照本发明的一实施例的一种均热板结构的剖面示意图;

图2A与图2B分别为图1C的网格结构层的立体示意图及俯视示意图;

图2C是本发明的另一实施例的一种网格结构层的立体示意图;

图3A至图3D是依照本发明的另一实施例的一种均热板结构的制作方法的局部步骤的示意图;

图3E是依照本发明的一实施例的一种均热板结构的剖面示意图;

图4为本发明的另一实施例的一种均热板结构的制作方法的局部步骤的示意图;

图5A至图5F是依照本发明的另一实施例的一种均热板结构的制作方法的示意图;

图5G是依照本发明的一实施例的一种均热板结构的剖面示意图;

图6A及图6B为采用本发明的均热板结构的一种电子装置的俯视示意图及剖面示意图;

图6C为采用本发明的均热板结构的另一种电子装置的剖面示意图。

附图标记说明

1a、1b:电子产品;

10:壳体;

20:电路板;

30:不发热装置;

40:发热芯片;

50:黏着层;

100a、100a’、100a”、100b、100b’、100d、100d’:均热板结构;

110:导热材料片;

110a:第一导热材料片;

110b:第二导热材料片;

111:配置区;

111a:第一配置区;

111b:第二配置区;

112:表面;

112a:第一表面;

112b:第二表面;

113:周边区;

113a:第一周边区;

113b:第二周边区;

114:第一部分;

115、115a、115b、117:襟翼;

116:第二部分;

120a、120a’、120b、120b’、120c、120d:毛细结构层;

120d1:第一毛细结构层;

120d2:第二毛细结构层;

122a:第一毛细结构部;

122c:开口;

124a:第二毛细结构部;

126a:第三毛细结构部;

130a、130a’、130b:网格结构层;

132a、132a’、132b:流体通道;

A1:冷凝区;

A2:蒸发区;

C、C’:腔室;

D1、D1’:第一方向;

D2、D2’:第二方向;

F:工作流体;

S、S’:密闭腔室;

S1:第一侧;

S2:第二侧;

W1:顶壁;

W2:底壁;

W3:侧壁。

具体实施方式

现将详细地参考本发明的示范性实施例,示范性实施例的实例说明于附图中。只要有可能,相同元件符号在附图和描述中用来表示相同或相似部分。

图1A至图1E是依照本发明的一实施例的一种均热板结构的制作方法的示意图。图2A与图2B分别为图1C的网格结构层的立体示意图及俯视示意图。图2C是本发明的另一实施例的一种网格结构层的立体示意图。为了方便说起见,图1D以局部透示的方式进行示出,而图1E是沿图1D的线A-A的剖面示意图。

关于本实施例的均热板结构的制作方法,首先,请先参考图1A,提供导热材料片110。导热材料片110具有配置区111以及环绕配置区111的周边区113。详细来说,本实施例的导热材料片110具有彼此相对的第一侧S1与第二侧S2以及两襟翼115、117。襟翼115、117分别连接第一侧S1与第二侧S2且彼此对应设置,而配置区111连接襟翼115、117。此处,导热材料片110的材质例如是金属或陶瓷。举例来说,若导热材料片110的材质为金属,例如铜,其厚度约为50微米。导热材料片110的长度例如是0.01米至0.1米,但不以此为限。

接着,请参考图1B,形成毛细结构层120a于导热材料片110的配置区111。此处,形成毛细结构层120a的方法例如是对导热材料片110进行蚀刻程序或电镀程序或印刷程序或激光程序或烧结程序,而于导热材料片110的表面112上形成毛细结构层120a。于另一实施例中,形成毛细结构层120a的方法亦可以是表面处理程序,如棕化处理或粗化处理。简言之,本实施例的毛细结构层120a具体化为导热壳体110的表面微结构层。此处,毛细结构层120a的厚度例如是8~30微米,而算数平均粗度(Ra)为0.1微米至10微米。

接着,请参考图1C,形成网格结构层130a于毛细结构层120a上,其中网格结构层130a的尺寸小于或等于毛细结构层120a的尺寸的一半。此处,网格结构层130a可为单层结构层或多层结构层,其中所述的尺寸是长度、宽度及面积。更进一步来说,请同时参考图2A与图2B,本实施例的网格结构层130a包括多个流体通道132a,其中流体通道132a呈矩阵排列于不同平面上,例如是位于上平面的流体通道132a沿第一方向D1排列,位于下平面的流体通道132a沿第二方向D2排列,且第一方向D1实质上垂直于第二方向D2,但不以此为限。此处,网格结构层130a的材质包括玻璃纤维、金属、陶瓷材料、碳或有机塑料,其中网格结构层130的厚度例如是0.05毫米。需说明的是,位于上平面的流体通道132a以及位于下平面的流体通道132a可为各自独立的结构,或者是,可为一体成型的结构,于此并不加以限制。此外,第一方向D1可与导热材料片110的长度方向(即X轴)平行,而第二方向D2可与导热材料片110的宽度方向(即Y轴)平行,但不以此为限。

于另一实施例中,请参考图2C,网格结构层130b的流体通道132b亦可沿第一方向D1排列且呈等间距排列于同一平面上,此仍属于本发明所欲保护的范围。需说明的是,此处的网格结构层130b的材质可例如是不锈钢,其直径为0.05毫米,而流体通道132b的宽度(即网格间距)为1毫米至2毫米,可通过焊接、蚀刻或机械铣削的方式来形成。或者是,网格结构层130b的材质可例如是铜箔,其直径为0.05毫米,而流体通道132b的宽度(即网格间距)为1毫米至2毫米,可通过蚀刻或机械铣削(mechanical milling)的方式来形成。

之后,请同时参考图1D与图1E,对折导热材料片110,使网格结构层130a及毛细结构层120a夹设于导热材料片110的第一部分114与第二部分116之间。此处,对折导热材料片110后,可使第一部分114与第二部分116完全对齐,而襟翼115完全重叠于襟翼117。

紧接着,请同时参考图1D与图1E,对折导热材料片110之后,密封导热材料片110的周边区113,而形成腔室C。此时,网格结构层130a与毛细结构层120a位于腔室C内,且仅在襟翼115、117垂叠处及配置区111的部分未密封。此处,密封导热材料片110的周边区113可包括机械夹紧程序或焊接程序或软焊程序或黏着程序。之后,对腔室C进行抽真空程序,并提供工作流体F于腔室C内。更具体来说,是从两襟翼115、117之间对腔室C进行抽真空程序,且从两襟翼115、117之间提供工作流体F于腔室C内。最后,完全密封腔室C,以形成密闭腔室S,且使工作流体F填满密闭腔室S。此处,是密封两襟翼115、117之间来完全密封腔室C,而形成密闭腔室S。此处,完全密封腔室C的方法包括机械夹紧程序或焊接程序或软焊程序或黏着程序,而工作流体F例如是水。至此,已完成均热板结构100a的制作方法。

在结构上,请再参考图1E,本实施例的均热板结构100a,包括由导热材料片110对折后密封而成的导热壳体、毛细结构层120a、网格结构层130a以及工作流体F。导热壳体具有密闭腔室S,其中密闭腔室S的压力低于标准大气压,因此工作流体F(例如是水)于此的沸腾温度约为60℃。此处,导热壳体的材质例如是金属或陶瓷。毛细结构层120a具体化为导热壳体的表面微结构,设置密闭腔室S内,且包括第一毛细结构部122a与第二毛细结构部124a,以通过毛细现象来输送工作流体F。密闭腔室S具有彼此相对的顶壁W1与底壁W2,而第一毛细结构部122a位于顶壁W1上,且第二毛细结构部124a位于底壁W2上。更进一步来说,本实施例的毛细结构层120a还包括第三毛细结构部126a,而密闭腔室S具有连接顶壁W1与底壁W2的侧壁W3,且第三毛细结构部126a位于侧壁W3上。网格结构层130a设置于密闭腔室S内,且夹设于第一毛细结构部122a与第二毛细结构部124a之间,以防止顶壁W1与底壁W2直接接触,且可允许工作流体F通过。网格结构层130a的尺寸小于或等于毛细结构层120a的尺寸的一半,其中网格结构层130a的材质包括玻璃纤维、金属、陶瓷材料、碳或有机塑料。工作流体F填满密闭腔室S,其中工作流体F例如是水。较佳地,本实施例的均热板结构100a的整体厚度小于300微米,较佳地,小于等于0.25毫米。

在本实施例的均热板结构100a的制作方法中,以对折导热材料片110使网格结构层130a及毛细结构层120a夹设于导热材料片110的第一部分114与第二部分116之间。接着,密封导热材料片110的周边区113,而形成腔室C,并对腔室C进行抽真空程序,且提供工作流体F于腔室C内。之后,完全密封腔室C,而使工作流体F填满密闭腔室S。因此,通过导热材料片110来制作本实施例的均热板结构100a的导热壳体,可使得本实施例的均热板结构100a可具有较薄的厚度。此外,本实施例的均热板结构100a的制作也较为简单且成本较低。

在此必须说明的是,下述实施例沿用前述实施例的元件标号与部分内容,其中采用相同的标号来表示相同或近似的元件,并且省略了相同技术内容的说明。关于省略部分的说明可参考前述实施例,下述实施例不再重复赘述。

图1F是依照本发明的一实施例的一种均热板结构的示意图。为了方便说起见,图1F以局部透示的方式进行示出。本实施例的均热板结构100a’与上述的均热板结构100a的相似,两者的差异在于:本实施例网格结构层130a’的相对于导热材料片110倾斜一角度。进一步来说,位于上平面的流体通道132a’沿第一方向D1’排列,而位于下平面的流体通道132a’沿第二方向D2’排列,且第一方向D1’实质上垂直于第二方向D2’。此处,第一方向D1’不平行于导热材料片110的长度方向(即X轴),而第二方向D2’不平行于导热材料片110的宽度方向(即Y轴)。

图1G是依照本发明的一实施例的一种均热板结构的剖面示意图。本实施例的均热板结构100a”与上述的均热板结构100a的相似,两者的差异在于:本实施例的毛细结构层120a’仅设置于导热材料片110的第一部分114上,且覆盖顶壁W1与部分侧壁W3,而网格结构层130a’设置于导热材料片110的第二部分116与毛细结构层120a’之间。此时,网格结构层130a’的尺寸可小于或等于毛细结构层120a’的尺寸。热源可直接安置于设置有毛细结构层120a’的导热材料片110的第一部分114上,可有效地进行散热。

图3A至图3D是依照本发明的另一实施例的一种均热板结构的制作方法的局部步骤的示意图。为了方便说起见,图3C以局部透示的方式进行示出,而图3D是沿图3C的线B-B的剖面示意图。

本实施例的均热板结构100b的制作方法与上述的均热板结构100a的制作方法相似,两者的差异在于:于图1A的步骤之后,即提供导热材料片110之后,请参考图3A,形成毛细结构层120b于导热材料片110的配置区111。此处,毛细结构层120b具体化为网状结构层,其中网状结构层的材质包括玻璃纤维、金属、陶瓷、碳或有机塑料。举例来说,若网状结构层的材质为玻璃纤维,则玻璃纤维的厚度约为100微米,但不以此为限。

接着,请参考图3B,形成网格结构层130a于毛细结构层120b上,其中网格结构层130a的尺寸小于或等于毛细结构层120b的尺寸的一半。此处,较佳地,网状结构层120b的孔洞小于网格结构层130的孔洞。

之后,请参考图3C与图3D,对折导热材料片110,使网格结构层130a及毛细结构层120b夹设于导热材料片110的第一部分114与第二部分116之间。

紧接着,请再参考图3C与图3D,密封导热材料片110的周边区113,而形成腔室C,其中网格结构层130a与毛细结构层120b位于腔室C内。之后,对腔室C进行抽真空程序,并提供工作流体F于腔室C内。最后,完全密封腔室C,以形成密闭腔室S,且使工作流体F填满密闭腔室S。至此,已完成均热板结构100b的制作。

简言之,本实施例的毛细结构层120b具体化为网状结构层,因此除了可通过毛细现象来输送工作流体F之外,亦可通过其网状结构来允许工作流体F通过。通过导热材料片110以对折的方式来制作本实施例的均热板结构100b的导热壳体,可使得本实施例的均热板结构100b可具有较薄的厚度。此外,本实施例的均热板结构100b的制作也较为简单且成本较低。

图3E是依照本发明的一实施例的一种均热板结构的剖面示意图。本实施例的均热板结构100b’与上述的均热板结构100b相似,两者的差异在于:本实施例的毛细结构层120b’仅设置于导热材料片110的第一部分114上,且覆盖顶壁W1与部分侧壁W3,而网格结构层130a’设置于导热材料片110的第二部分116与毛细结构层120b’之间。此时,网格结构层130a’的尺寸可小于或等于毛细结构层120b’的尺寸。热源可直接安置于设置有毛细结构层120b’的导热材料片110的第一部分114上,可有效地进行散热。

图4为本发明的另一实施例的一种均热板结构的制作方法的局部步骤的示意图。本实施例的均热板结构的制作方法与上述的均热板结构100b的制作方法相似,两者的差异在于:于图1A的步骤之后,即提供导热材料片110之后,请参考图4,提供玻璃纤维袋来作为毛细结构层120c,其中玻璃纤维袋具有开口122c。接着,将网格结构层130b由开口122c置放于毛细结构层120c内。之后,再接续图3C与图3D的步骤,即可完成均热板结构的制作。

图5A至图5F是依照本发明的另一实施例的一种均热板结构的制作方法的局部步骤的示意图。为了方便说起见,图5D及图5E以局部透视的方式进行示出,而图5F是沿图5E的线C-C的剖面示意图。

本实施例的均热板结构100d(请参考图5F)的制作方法与上述的均热板结构100a的制作方法相似,两者的差异在于:请先参考图5A,提供第一导热材料片110a与第二导热材料片110b,其中第一导热材料片110a与第二导热材料片110b的尺寸完全相同。详细来说,本实施例的第一导热材料片110a具有第一配置区111a以及环绕第一配置区111a的第一周边区113a。第二导热材料片110b具有第二配置区111b以及环绕第二配置区111b的第二周边区113b。此外,本实施例的第一导热材料片110a具有第一襟翼115a,而第二导热材料片110b具有第二襟翼115b。此处,第一导热材料片110a的材质与第二导热材料片110b的材质皆例如是金属或陶瓷。

接着,请参考图5B,形成第一毛细结构层120d1于第一导热材料片110a的第一配置区111a以及形成第二毛细结构层120d2于第二导热材料片110b的第二配置区111b。此处,形成第一毛细结构层120d1与第二毛细结构层120d2的方法例如是分别对第一导热材料片110a及第二导热材料片110b进行蚀刻程序或电镀程序或印刷程序或激光程序或烧结程序,而于第一导热材料片110a的第一表面112a上形成第一毛细结构层120d1,且于第二导热材料片110b的第二表面112b上形成第二毛细结构层120d2。

接着,请参考图5C,形成网格结构层130a于第二毛细结构层120d2上,其中网格结构层130a的尺寸小于第二导热材料片110b的尺寸,而网格结构层130a的尺寸可小于或等于第二毛细结构层120d2的尺寸。此处,网格结构层130a的结构同图2A与图2B所示,其中网格结构层130a的材质包括玻璃纤维、金属、陶瓷材料、碳或有机塑料。于另一实施例中,网格结构层130b亦可如图2C所示,此仍属于本发明所欲保护的范围。

接着,请参考图5D,将第一导热材料片110a重叠于第二导热材料片110b上,以使网格结构层130a夹持在第一毛细结构层120d1与第二毛细结构层120d2之间。此时,第一导热材料片110a的第一襟翼115a重叠于第二导热材料片110b的第二襟翼115b。

之后,请同时参考图5E与图5F,将第一导热材料片110a重叠于第二导热材料片110b上之后,密封第一导热材料片110a的第一周边区113b及第二导热材料片110b的第二周边区113b,而形成腔室C’,其中网格结构层130a、第一毛细结构层120d1及第二毛细结构层120d2位于腔室C’内。此处,密封第一周边区113a及第二周边区113b的方法例如是机械夹紧程序或焊接程序或软焊程序或黏着程序。

紧接着,请同时参考图5E与图5F,对腔室C’进行抽真空程序,并提供工作流体F于腔室C’内。更具体来说,从第一襟翼115a与第二襟翼115b之间对腔室C’进行抽真空程序,且从第一襟翼115a与第二襟翼115b之间提供工作流体F于腔室C’内。完全密封腔室C’,而形成密闭腔室S’,且工作流体F填满密闭腔室S’。此处,是密封第一襟翼115a与第二襟翼115b之间,以完全密封腔室C’,其中完全密封腔室C’的方法包括机械夹紧程序或焊接程序或软焊程序或黏着程序,而工作流体F例如是水。至此,已完成均热板结构100d的制作。

在结构上,请再参考图5F,本实施例的均热板结构100d,包括由第一导热材料片110a与第二导材料片110b重叠设置后密封而成导热壳体、毛细结构层、网格结构层130a以及工作流体F。导热壳体具有密闭腔室S’,其中密闭腔室S’的压力低于标准大气压,因此工作流体F(例如是水)于此的沸腾温度约为60℃。此处,导热壳体的材质例如是金属或陶瓷。毛细结构层设置密闭腔室S’内,且包括第一毛细结构部(即第一毛细结构层120d1)与第二毛细结构部(即第二毛细结构层120d2),以通过毛细现象来输送工作流体F。密闭腔室S’具有彼此相对的顶壁W1与底壁W2,而第一毛细结构部(即第一毛细结构层120d1)位于顶壁W1上,且第二毛细结构部(即第二毛细结构层120d2)位于底壁W2上。网格结构层130a设置于密闭腔室S’内,且夹设于第一毛细结构部(即第一毛细结构层120d1)与第二毛细结构部(即第二毛细结构层120d2)之间,以防止顶壁W1与底壁W2直接接触,且可允许工作流体F通过。网格结构层130a的尺寸小于或等于毛细结构层的尺寸的一半,其中网格结构层130a的材质包括玻璃纤维、金属、陶瓷材料、碳或有机塑料。工作流体F填满密闭腔室S’,其中工作流体F例如是水。较佳地,本实施例的均热板结构100d的整体厚度小于300微米,较佳地,小于等于0.25毫米。

简言之,本实施例的均热板结构100d的导热壳体是由第一导热材料片110a与第二导材料片110b重叠设置后密封而成。因此,本实施例的均热板结构100d可具有较薄的厚度。此外,本实施例的均热板结构100d的制作也较为简单且成本较低。

图5G是依照本发明的一实施例的一种均热板结构的剖面示意图。本实施例的均热板结构100d’与上述的均热板结构100d相似,两者的差异在于:本实施例的毛细结构层120d仅为一层,设置于第一导热材料片110a上,而网格结构层130a设置于第二导材料片110b上。此时,网格结构层130a的尺寸可小于或等于毛细结构层120d的尺寸。热源可直接安置于设置有毛细结构层120d的第一导热材料片110a上,可有效地进行散热。

图6A及图6B为采用本发明的均热板结构的一种电子装置的俯视示意图及剖面示意图。图6C为采用本发明的均热板结构的另一种电子装置的剖面示意图。为了方便说明起见,图6A省略部分构件且以透视的方式进行示出。

在应用上,请同时参考图6A与图6B,在本实施例中,电子产品1a例如是手机,其包括如图1E的均热板结构100a、壳体10、电路板20、多个不发热装置30(例如被动元件)、多个发热芯片40以及黏着层50。均热板结构100a通过黏着层50固定于壳体10上,且位于电路板20与黏着层50之间。不发热装置30与发热芯片40分别配置于电路板20上且发热芯片40与电路板20电性连接。不发热装置30可对应位于均热板结构100a的冷凝区A1,而发热芯片40可对应位于均热板结构100a的蒸发区A2。图6B为例显示电路板中设置有金属块或填塞金属之通孔将发热芯片与均热板蒸发区连接将废热传至冷凝区。于另一实施例中,请参考图6C,电子产品1b的不发热装置30与发热芯片40可位于电路板20与均热板结构100a之间,此仍属于本发明所欲保护的范围。由于本实施例的均热板结构100a具有较薄的厚度,因此适于置放在电子产品1a、1b内,以协助电子产品1a、1b散热。

综上所述,在本发明的均热板结构的制作方法中,以对折导热材料片使网格结构层及毛细结构层夹设于导热材料片的第一部分与第二部分之间。接着,密封导热材料片的周边区,而形成腔室,并对腔室进行抽真空程序,且提供工作流体于腔室内。之后,完全密封腔室,而使工作流体填满密闭腔室。因此,通过导热材料片来制作本发明的均热板结构的导热壳体,可使得本发明的均热板结构可具有较薄的厚度。此外,本发明的均热板结构的制作也较为简单且成本较低。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种基于流延法的一体化陶瓷均热板结构及其制作方法

- 一种基于流延法带有复合吸液芯的陶瓷均热板结构及其制作方法