一种基于测试和有限元仿真的客车后视镜疲劳耐久分析方法

文献发布时间:2023-06-19 12:13:22

技术领域:

本发明涉及一种基于测试和有限元仿真的客车后视镜疲劳耐久分析方法,其属于车辆后视镜的优化技术领域。

背景技术:

后视镜是车辆主动安全的重要装置之一,一般设在车辆两侧,是驾驶员坐在驾驶室座位上直接获取车辆侧方和下方等外部信息的工具,能观察车辆左右上、下车人员和两旁的行人、汽车以及其他障碍物情况,以确保行车安全。客车后视镜一般由壳体、浮动镜面安装座、镜面载体、固定盖板、预紧螺栓、球头盖板以及后视镜杆等组成。

客车行驶过程中,在路面不平度所引起的随机振动激励下,后视镜杆会出现疲劳损伤,长时间的积累下发生疲劳断裂现象,所以必须保证后视镜杆件和焊接处有足够的疲劳强度,以确保后视镜的安全可靠。

目前国内通常采用耐久性试验来验证车辆后视镜的疲劳寿命是否达标,这种方法的缺点是耗费了巨大的成本且开发周期长。

因此,确有必要对现有技术进行改进以解决现有技术之不足。

发明内容:

本发明是为了解决上述现有技术存在的问题而提供一种基于测试和有限元仿真的客车后视镜疲劳耐久分析方法,其能够降低开发成本,提高开发的效率和精确性,从而解决上述问题。

本发明所采用的技术方案有:一种基于测试和有限元仿真的客车后视镜疲劳耐久分析方法,包括如下步骤:

步骤一:首先建立后视镜的有限元模型,完成有限元模型建立后进行模态分析,包括约束模态和自由模态;

步骤二:通过对后视镜的自由模态和约束模态测试,得到固有频率和振型,以及模态阻尼比;

步骤三:对后视镜模态仿真与模态测试结果进行整理和分析,如果试验与仿真约束模态的一阶模态误差小于10%,则进入步骤四对该有限元模型进行模态频响分析,获得频响应力模型;如果试验与仿真的一阶模态误差大于等于10%,则进一步进行有限元模型优化;

步骤四:对该有限元模型进行模态频响分析进行模态法频率响应分析,通过步骤三的约束模态测试获得约束模态阻尼比,将此模态参数作为频响分析的输入,仅考虑0到150Hz以内后视镜在各阶频率下的应力响应,频响应力由各阶模态坐标的频响函数和对应的模态应力相乘叠加得到;

步骤五:通过路谱测试,得到后视镜安装点在石块路、扭曲路、搓板路、比利时路和鹅卵石路五种路面下XYZ三个方向的加速度时域信号,并进行数据处理得到五种路面在三个方向的加速度PSD谱,对每个方向的加速度PSD谱进行包络处理,作为振动疲劳仿真的输入;

步骤六:将频响应力结果模型、每个方向的加速度PSD包络和材料的S-N曲线作为振动疲劳分析的输入,搭建疲劳分析流程,计算损伤;

步骤七:根据仿真结果对后视镜进行合理的评价,如果损伤值大于1,则需要进行进一步地优化,直到仿真结果满足实际需要为止。

进一步地,步骤一中具体如下:

(1)略去浮动镜面安装座以及镜面载体结构;

(2)抽取壳体、球头盖板以及后视镜杆的中面,并设置厚度,采用2D壳单元模拟,简化了非关注区域的小特征,采用3D实体单元模拟安装部位的楔形连接块和连接镜体的弯杆铸件;

(3)采用1D杆单元和RBE2单元组合模拟螺栓连接,以节点融合的方式模拟焊接连接;

(4)用质量点mass单元模拟浮动镜面安装座和镜面载体被简化结构的质量,保证后视镜有限元模型的总质量与实际一致;

(5)位移边界:在安装部位的楔形连接块表面选取部分节点建立RBE2单元,约束其主节点的6个自由度,完成有限元模型建立后进行模态分析,包括约束模态和自由模态。

进一步地,步骤二中具体如下:

(1)布置测点:自由模态测试时在后视镜杆上布置5个测点,约束模态测试时在楔形连接块上布置一个测点,后视镜杆上布置4个测点;

(2)将5个加速度传感器固定于测点位置,与数据采集仪进行连接;

(3)自由模态测试时,用软绳将后视镜水平悬挂于框架上,使用力锤敲击各个测点,约束模态测试时,将后视镜安装于车身,使用力锤敲击各个测点,通过数据分析软件确认采集的信号符合要求后即可进行模态参数计算,得到自由模态和约束模态的固有频率和振型,以及模态阻尼比。

本发明具有如下有益效果:第一,能够根据测试结果获取后视镜的模态参数,对有限元模型进行优化,提高仿真精度;第二,能够根据模态测试获取后视镜的模态阻尼比,用作模态法频响分析,提高分析精度;第三,能够根据路谱测试结果获取后视镜安装点的加速度PSD包络,用作疲劳耐久分析,最终获得较精确的后视镜疲劳寿命结果;第四,不需要开展四立柱试验,降低开发成本,缩短开发周期。

附图说明:

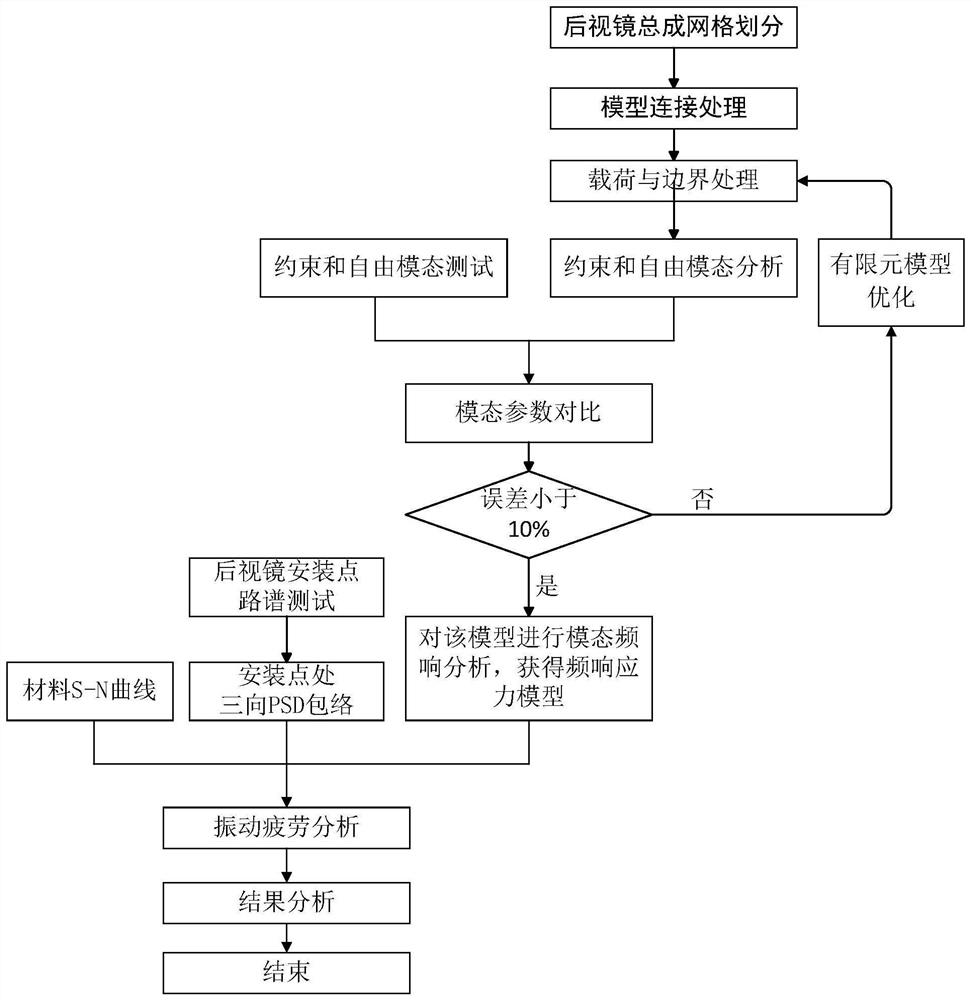

图1为本发明的分析方法流程图。

图2为本发明的某车型后视镜有限元模型。

图3为本发明的后视镜安装点XYZ三向加速度时域信号。

图4为本发明的后视镜安装点XYZ三向加速度PSD包络。

具体实施方式:

下面结合附图对本发明作进一步的说明。

本发明基于测试和有限元仿真的客车后视镜疲劳耐久分析方法(如图1所述),包括如下步骤:

步骤一:首先建立后视镜的有限元模型。

具体如下:

(1)略去浮动镜面安装座、镜面载体和某些非承载结构,仿真计算结果较实际偏于安全;

(2)抽取壳体、球头盖板以及后视镜杆的中面,并设置厚度,采用2D壳单元模拟,简化了非关注区域的小特征,例如小圆孔、小台阶等,采用3D实体单元模拟安装部位的楔形连接块和连接镜体的弯杆铸件;

(3)采用1D杆单元和RBE2单元组合模拟螺栓连接,以节点融合的方式模拟焊接连接;

(4)用质量点mass单元模拟浮动镜面安装座和镜面载体等被简化结构的质量,保证后视镜有限元模型的总质量与实际一致;

(5)位移边界:在安装部位的楔形连接块表面选取部分节点建立RBE2单元,约束其主节点的6个自由度,完成有限元模型建立后进行模态分析,包括约束模态和自由模态。

步骤二:通过对后视镜的自由模态和约束模态测试,得到固有频率和振型,以及模态阻尼比。

试验设备如下:ICP加速度传感器5个,数据采集仪,数据分析软件,模态力锤1个。

模态测试具体流程:(1)布置测点:本次试验主要关注视后视镜杆,自由模态测试时在后视镜杆上布置5个测点,约束模态测试时在楔形连接块上布置一个测点,后视镜杆上布置4个测点,忽略塑料外壳等其他结构的模态参数;(2)将5个加速度传感器固定于测点位置,与数据采集仪进行连接;(3)自由模态测试时,用软绳将后视镜水平悬挂于框架上,使用力锤敲击各个测点,约束模态测试时,将后视镜安装于车身,使用力锤敲击各个测点。通过数据分析软件确认采集的信号符合要求后即可进行模态参数计算,得到自由模态和约束模态的固有频率和振型,以及模态阻尼比。

步骤三:对后视镜模态仿真与模态测试结果进行整理和分析,发现仿真和实验的模态频率误差较小,振型一致,表明模型具有较高精度。试验忽略镜子等结构的局部模态,仿真包含了镜子外壳的局部模态。试验与仿真约束模态的一阶模态误差10%,主要原因可能为:(1)数模与实际结构存在差异,影响质量和刚度分布,导致模态误差;(2)仿真分析设置的位移边界条件与后视镜总成的实际约束情况存在差异。

步骤四:在有限元模型准确的基础之上,进行模态法频率响应分析。通过上一步的约束模态测试获得约束模态阻尼比,将此模态参数作为频响分析的输入,仅考虑0到150Hz以内后视镜在各阶频率下的应力响应。频响应力由各阶模态坐标的频响函数和对应的模态应力相乘叠加得到。

步骤五:通过路谱测试,得到后视镜安装点在石块路、扭曲路、搓板路、比利时路和鹅卵石路五种路面下XYZ三个方向的加速度时域信号,并进行数据处理得到五种路面在三个方向的加速度PSD谱,对每个方向的加速度PSD谱进行包络处理,作为振动疲劳仿真的输入。

步骤六:将频响应力结果模型、每个方向的加速度PSD包络和材料的S-N曲线作为振动疲劳分析的输入,搭建疲劳分析流程,计算损伤。

步骤七:根据仿真结果对后视镜进行合理的评价,如果损伤值大于1,则需要进行适合的优化,直到仿真结果满足实际需要为止。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下还可以作出若干改进,这些改进也应视为本发明的保护范围。

- 一种基于测试和有限元仿真的客车后视镜疲劳耐久分析方法

- 一种基于有限元的汽车侧门开闭耐久强度分析方法