一种高效的注塑机

文献发布时间:2023-06-19 12:14:58

技术领域

本申请涉及注塑技术领域,尤其是涉及一种高效的注塑机。

背景技术

注塑机又称注塑成型机或注射机,是指将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,分为立式、卧室、全电式,注塑机能将塑料加热成熔融状态,并对熔融塑料施加高压,将其射入模具型腔,待其冷却后形成与模具型腔形状一致的塑料制品。

相关授权公告号为CN212764617U的中国专利,公开了一种注塑机的注塑机构,包括机体、设置于机体上的料筒,和连通于料筒端部的加料斗,料筒内部转动连接有注射螺杆,料筒端部设置有用于驱动注射螺杆转动的步进电机,加料斗和料筒内部均设置有电热元件,料筒远离步进电机处的一端设置有喷嘴;在工作时,启动步进电机带动注射螺杆转动,将电热元件接通电源,然后将固体的注塑原料经加料斗注入料筒内,固态的注塑原料在电热元件的加热下融化为熔融态,然后转动中的注射螺杆将熔融态的注塑原料经喷嘴输出,使其被注入预先准备好的模具内冷却成指定形状的塑料成品。

针对上述中的相关技术,发明人认为同一时间内,上述注塑机构仅能够向一个模具内注入热熔注塑原料,导致加工效率较低,故有待改善。

发明内容

为了改善相关技术中存在的注塑加工效率较低的技术问题,本申请提供一种高效的注塑机。

本申请提供的一种高效的注塑机,采用如下的技术方案:

一种高效的注塑机,包括料筒,所述料筒侧壁连通有进料斗,所述料筒和进料斗内部均设置有加热组件;所述料筒端部还连通有排料腔室,所述料筒内部设置有用于将物料输送至排料腔室的输送组件,所述排料腔室侧壁连通有若干个注射管。

通过采用上述技术方案,从进料斗进入的固态物料经加热组件加热成熔融状态,并通过输送组件输送至排料腔室内,从所有注射管处排出,可在每一注射管下方放置模具,此时可向多个模具内注入熔融物料,实现一次性加工多个塑料成品,提高注塑效率。

可选的,所述排料腔室内部设置有用于将物料快速排入注射管内的排料组件,所述排料组件包括设置于排料腔室内的压料板、用于驱动压料板沿排料腔室高度方向升降的气缸。

通过采用上述技术方案,通过启动气缸,以驱动压料板沿排料腔室高度方向移动,从而将排料腔室内的物料快速推入注射管内,以提高排料速度,进一步提高注塑效率。

可选的,所述排料组件还包括盖合于每一注射管下管口处的盖板,以及用于驱动盖板打开或闭合注射管下管口的驱动组件。

通过采用上述技术方案,在无需排出物料时,盖板盖合于对应位置的注射管管口位置,一方面能够减小外界杂质对注射管管口的污染,减小注射管堵塞的情况,另一方面也能够使得从每一注射管管口排出的物料量更为均匀化。

可选的,所述驱动组件包括固定连接于气缸驱动端的齿条、啮合连接于齿条上的齿轮、固定插设于齿轮内的卷杆、绕卷于卷杆上的拉绳、固定连接于拉绳端部的转板、贯穿插设于转板中部的圆杆,以及套接于圆杆外部的扭簧;

所述圆杆固定连接于排料腔室下方,所述扭簧其中一端固定连接于转板侧壁,所述扭簧另一端固定连接于圆杆侧壁,全部所述盖板共同连接于转板远离拉绳处的一端。

通过采用上述技术方案,当气缸驱动端下移时,齿条下移,齿轮转动,卷杆转动并绕卷拉绳,拉绳拉动转板,以使得转杆以圆杆为中心做周向转动,此时扭簧处于形变状态,转板远离拉绳处的一端拉动盖板,以使得盖板脱离注射管管口,实现注射管管口的开启,当完成出料之后,气缸带动齿轮齿条复位,扭簧带动转板转动,以使得盖板重新盖合在注射管管口处。

可选的,每一所述注射管均包括固定插设于排料腔室侧壁的内管、套接于内管下端的外管,以及用于固定外管套接位置的第一锁止件,所述盖板盖合于外管下端口处,所述排料腔室靠近圆杆处设置伸缩套管,以及用于固定伸缩套管伸缩长度的第二锁止件,所述伸缩套管其中一端固定连接于圆杆外侧壁。

通过采用上述技术方案,由于排料腔室内部供物料存放的空间大小固定,若供物料注射的模具的型腔容积较大,此时需要多次启动气缸以多次升降压料板,多次排料之后才能注满模具型腔,这种操作较为不便,因此可调节注射管的长度,扩大排料腔室和注射管供物料容纳的空间,减小压料板的压料次数,提高效率。

可选的,所述压料板朝向每一注射管处的侧壁均设置有压料杆,所述压料杆外径与内管内径相一致,所述压料杆下端位于内管正上方。

通过采用上述技术方案,当压料板在气缸的驱动下朝靠近注射管的方向移动时,压料杆插入内管内,以将物料快速推入注射管内,进一步提高下料速度,提高注射效率。

可选的,所述排料腔室和料筒之间共同开设有连通口,所述压料板侧壁设置有用于闭合连通口的挡板,所述排料腔室内壁开设有供挡板插设的让位孔。

通过采用上述技术方案,气缸未启动时,挡板插设于让位孔内,当气缸驱动压料板下移时,挡板随压料板下移并逐渐关闭连通口,以减小排料腔室内的物料从连通口处重新回流至料筒内,另外,挡板的设置也能够减小物料移动至压料板与排料腔室内部顶壁之间的空间内。

可选的,所述料筒靠近进料斗处的侧壁沿其长度方向开设有滑移孔,所述进料斗下端插设于滑移孔内,所述进料斗靠近滑移孔处的侧壁设置有封条,所述封条贴合于料筒靠近滑移孔处的侧壁。

通过采用上述技术方案,实现了进料斗沿料筒长度方向的滑移连接,远离进料斗处的滑移孔处盖合有封条,以避免滑移孔敞露,当所需加工的塑料制品所需的塑料原料较少时,可朝靠近排料腔室的方向移动进料斗,以减小熔融物料在料筒内的移动路程,提高物料的输送效率。

可选的,所述料筒内部设置有空腔,所述空腔靠近排料腔室处的一端竖直向下倾斜设置,所述输送组件位于空腔内,所述输送组件包括输送螺杆以及用于驱动输送螺杆转动的输送电机。

通过采用上述技术方案,由于空腔靠近排料腔室处的一端向下倾斜设置,因此熔融物料能够在倾斜的空腔的导向作用下快速移动至排料腔室内,进一步提高物料的输送效率。

可选的,所述加热组件包括设置于进料斗内的第一加热件和若干个设置于料筒内的第二加热件,第二加热件沿料筒长度方向设置,所述第一加热件以及每一第二加热件分别连接有控制其通断电的按钮。

通过采用上述技术方案,当进料斗朝靠近排料腔室移动后,只需对第一加热件,以及位于进料斗与排料腔室之间的第二加热件进行通电,实现对进料斗,以及料筒的局部加热,节约电能。

综上所述,本申请包括以下至少一种有益技术效果:

1.从进料斗进入的固态物料经加热组件加热成熔融状态,并通过输送组件输送至排料腔室内,从所有注射管处排出,可在每一注射管下方放置模具,此时可向多个模具内注入熔融物料,实现一次性加工多个塑料成品,提高注塑效率;

2.当进料斗朝靠近排料腔室移动后,只需对第一加热件,以及位于进料斗与排料腔室之间的第二加热件进行通电,实现对进料斗,以及料筒的局部加热,节约电能。

附图说明

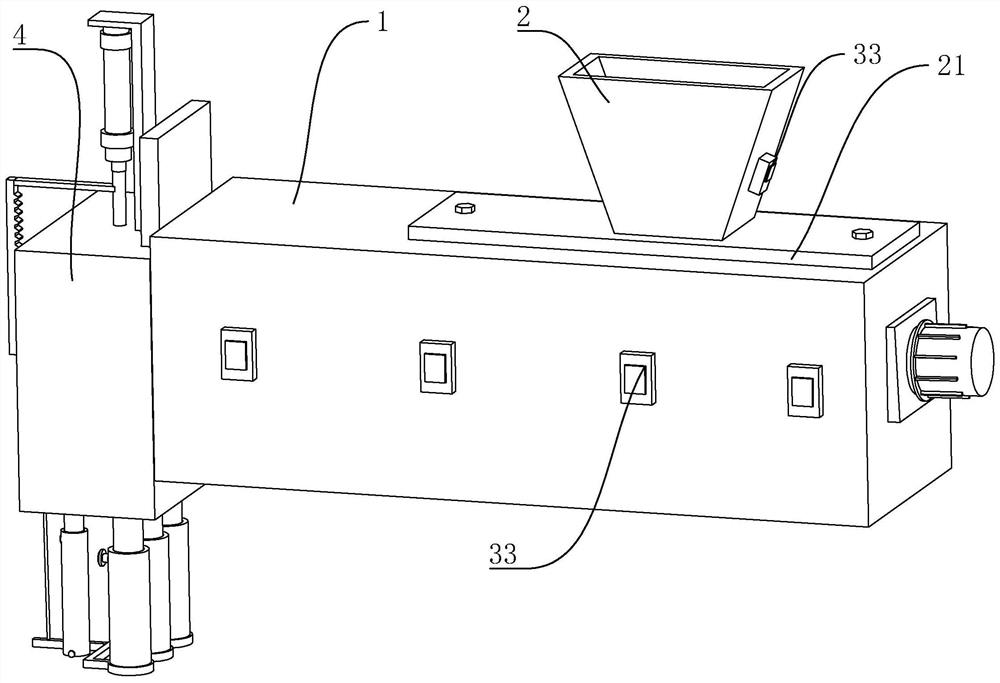

图1是实施例中用于体现一种高效注塑机的结构示意图。

图2是实施例中用于体现一种高效注塑机内部结构的剖视图。

图3是实施例中用于体现排料腔室内部结构的剖视图。

图4是实施例中用于体现排料腔室外部结构的放大示意图。

附图标记说明:1、料筒;11、空腔;12、输送组件;121、输送螺杆;122、输送电机;13、滑移孔;2、进料斗;21、封条;3、加热组件;31、第一加热件;32、第二加热件;33、按钮;4、排料腔室;41、注射管;411、内管;4111、第一固定孔;412、外管;413、第一锁止件;42、排料组件;421、压料板;4211、压料杆;4212、挡板;422、气缸;4221、驱动杆;4222、连接杆;423、驱动组件;4231、齿条;4232、齿轮;4233、卷杆;4234、拉绳;4235、转板;4236、圆杆;4237、扭簧;424、盖板;43、让位孔;44、连通口;45、伸缩套管;451、第一固定管;4511、第二固定孔;452、第二固定管;46、固定架;47、支撑架;48、第二锁止件。

具体实施方式

以下结合附图1-4对本申请作进一步详细说明。

本申请实施例公开一种高效的注塑机。参照图1和图2,高效的注塑机包括料筒1以及沿料筒1长度方向滑移的进料斗2,料筒1靠近进料斗2处的侧壁开设有滑移孔13,进料斗2下端插设于滑移孔13内,进料斗2靠近滑移孔13处的外侧壁焊接有封条21,封条21贴合于料筒1靠近滑移孔13处的侧壁。

参照图1和图2,进料斗2和料筒1内部均设置有加热组件3,加热组件3包括插设于进料斗2内部的第一加热件31,以及若干个插设于料筒1内的第二加热件32,第一加热件31和第二加热件32均为环状的电加热丝,第一加热件31以及每一第二加热件32均电连接有用于控制其通断电的按钮33,按钮33为按钮33开关;第二加热件32沿料筒1长度方向均匀排布,可实现对料筒1的局部加热。

参照图1和图2,料筒1内部开设有空腔11,空腔11内部设置有输送组件12,输送组件12包括转动连接于空腔11内的输送螺杆121,以及用于驱动输送螺杆121周向转动的输送电机122,输送电机122位于料筒1外部,且输送电机122通过螺栓固定连接于料筒1端壁,输送电机122的驱动端贯穿料筒1并固定焊接于输送螺杆121端部;空腔11靠近电机处的一端竖直向上倾斜设置,输送螺杆121长度方向平行于空腔11长度方向。

参照图2和图3,料筒1远离输送电机122处的一端连通有排料腔室4,料筒1与排料腔室4之间共同开设有连通口44;排料腔室4底部连通有若干个注射管41,注射管41包括固定插设于排料腔室4底壁的内管411、套接于内管411外部的外管412,以及第一锁止件413,第一锁止件413为螺栓,内管411侧壁开设有若干个第一固定孔4111,第一锁止件413贯穿外管412并螺纹连接于其中一个第一固定孔4111内,第一固定孔4111为盲孔。

参照图2和图3,排料腔室4处设置有排料组件42,排料组件42包括插设于排料腔室4内的压料板421、用于驱动压料板421升降的气缸422、盖合于每一外管412下管口处的盖板424,用于驱动盖板424打开或闭合外管412下管口的驱动组件423;排料腔室4上表面焊接有固定架46,气缸422缸体固定焊接于固定架46上,气缸422驱动端竖直向下,且气缸422驱动端焊接有驱动杆4221,驱动杆4221下端贯穿排料腔室4并焊接于压料板421上表面。

参照图2和图3,压料板421外侧壁贴合于排料腔室4内侧壁,压料板421靠近连通口44处的侧壁垂直焊接有挡板4212,排料腔室4内部顶壁开设有供挡板4212插设的让位孔43;压料板421朝向每一注射管41处的侧壁均垂直焊接有压料杆4211,压料杆4211位于注射管41正上方,且压料杆4211外径与内管411内径相一致;气缸422未启动时,挡板4212插设于让位孔43内,当气缸422启动时,压料板421和挡板4212下移,挡板4212闭合连通口44,压料杆4211插入内管411内,以将物料同时从每一注射管41排出。

参照图3,驱动组件423包括齿条4231、啮合连接于齿条4231处的齿轮4232、固定插设于齿轮4232内部的卷杆4233、绕卷于卷杆4233外部的拉绳4234、以及固定粘接于拉绳端部的转板4235、贯穿插设于转板4235中部的圆杆4236,以及套接于圆杆4236外部的扭簧4237。

参照图3和图4,驱动杆4221侧壁焊接有连接杆4222,连接杆4222远离驱动杆4221处的一端焊接于齿条4231,排料腔室4外侧壁焊接有支撑架47,卷杆4233转动连接于固定架46侧壁,拉绳4234其中一端固定粘接于卷杆4233外侧壁,拉绳4234另一端固定粘接于转板4235端壁,排料腔室4下方设置有伸缩套管45,以及用于固定伸缩套管45伸缩长度的第二锁止件48。

参照图3和图4,伸缩套管45包括固定焊接于排料腔室4下表面的第一固定管451,以及套接于第一固定管451外部的第二固定管452,伸缩套管45处设置有第二锁止件48,第二锁止件48为螺栓,第一固定管451侧壁开设有若干个第二固定孔4511,第二固定孔4511为盲孔,第二锁止件48贯穿第二固定管452并螺纹连接于其中一个第二固定孔4511内。

参照图3和图4,第二固定管452下端焊接于圆杆4236外侧壁,圆杆4236径向截面为圆形,圆杆4236插设于转板4235中部,扭簧4237其中一端焊接于圆杆4236外侧壁,扭簧4237另一端焊接于转板4235侧壁,全部盖板424共同焊接于转板4235远离拉绳4234处的一端。

本申请实施例一种高效的注塑机的实施原理为:在每一注射管41下方放置模具,根据所需制备的塑料制品数量来滑移进料斗2,若所需制备的塑料制品输料较少,则朝靠近排料腔室4的方向移动进料斗2,并通过螺栓将封条盖合在排料板滑移孔13处,接着通过按钮33将第一加热件31,以及位于进料斗2与排料腔室4之间的第二加热件32通电,然后向进料斗2内注入固体物料,物料受热成熔融状态,启动输送电机122带动输送螺杆121转动,将熔融状态的物料输送至排料腔室4内,然后启动气缸422,气缸422驱动压料板421、压料杆4211下移,通过驱动组件423打开盖板,通过压料杆4211将熔融状态的物料排出,然后气缸422带动齿条4231上移,扭簧4237带动转板4235转动,并将盖板424重新盖合在注射管41下管口处,实现一次性向多个模具内注入物料。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种散热风扇框叶的注塑机高效注塑机构

- 一种高效的注塑机械手