一种具有针刺表面轴承镶套的生产工艺

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及电机轴承镶套加工技术领域,具体涉及一种具有针刺表面轴承镶套的生产工艺。

背景技术

传统的电动机轴承镶套都是由45#钢通过加工而成,通过压铸的方式与电机的铝外壳结合,加工效率低,且通过这种工艺加工出的镶套与电机外壳的结合强度以及抗拉强度较低,生产成本高;而具有针刺外表面的轴承镶套可以与电机外壳紧密结合,同时能够增加与电机外壳接触的面积,提高散热效率,但现有技术下具有针刺外表面的轴承镶套同样难以保证强度和硬度,且生产效率较低。

发明内容

本发明的目在于提供一种轴承镶套的生产工艺,保证强度和硬度的同时,高效率的生产出具有针刺表面的轴承镶套。

为实现上述目的,本发明采用如下技术方案:

一种具有针刺表面轴承镶套的生产工艺,包括以下步骤:

S1、制备混合涂料,该混合涂料包括膨润土和硅藻;

S2、通过向混合涂料中添加发泡剂来形成铸型涂料,该发泡剂与混合涂料的重量比为1:10000-1.2:10000;

S3、将铸型涂料喷涂在模具的内圆周面上,通过发泡剂对混合涂料中的气泡的作用而形成凹陷部,使得每个凹陷部的底部都到达铸型的内圆周面,并在铸型涂料层中形成每个都具有收缩部分的凹陷部;

S4、制备原料并熔炼成浇注铁水;

S5、将铁水通过离心铸造注入模具中,由此制出具有突出部的轴承镶套毛坯,所述突出部形成在毛坯的外圆周面上并且均具有收缩部分;

S6、对毛坯加工制得轴承镶套成品。

优选地,所述铸型涂料的厚度为0.5mm到0.9mm之间且包括0.5mm和0.9mm。

进一步地,所述制备原料并熔炼成浇注铁水具体通过以下步骤实现:

a、按化学成分及配比为C:3.5%-3.8%、Si:2.1%-2.4%、Mn:0.8%-1.0%、P≤0.2%、S≤0.1%、Cr:0.2%-0.4%、Cu:0.2%-0.4%、Sn:0.01%-0.03%、其余为Fe的原料组分进行配料;

b、将配好的原料通过中频熔炼炉在1540±30℃的温度下熔炼1小时;

c、将熔炼后的铁水倒入放有浇注量0.6%-0.8%的硅锶孕育剂的浇包中,充分孕育后制得浇注铁水。

优选地,所述离心铸造通过浇注机将浇包中的浇注铁水注入模具中,所述浇注机以1800r/min的转速带动模具旋转,并在浇注后再旋转3分钟,冷却后从模具中取出毛坯。

进一步地,所述毛坯的加工具体采用以下方法:先通过抛丸处理去除毛坯表面残余涂料,再通过切断机将毛坯切割成若干个比成品长3mm的预加工件,然后使用车床进行加工后得到成品。

由以上技术方案可知,本发明通过改进铁水原料的配方,并向膨润土和硅藻的混合涂料中添加发泡剂来形成铸型涂料,然后将铸型涂料喷涂在模具的内圆周面上,通过发泡剂对混合涂料中的气泡的作用而形成凹陷部,使得每个凹陷部的底部都到达铸型的内圆周面,并在铸型涂料层中形成每个都具有收缩部分的凹陷部;将铁水通过离心铸造注入模具中,由此制出具有突出部的轴承镶套毛坯,所述突出部形成在毛坯的外圆周面上并且均具有收缩部分;一个浇注成型的毛坯件通过切断及后续加工可一次性制得多个轴承镶套,大大提高生产效率的同时保证了产品的硬度和抗拉强度。

附图说明

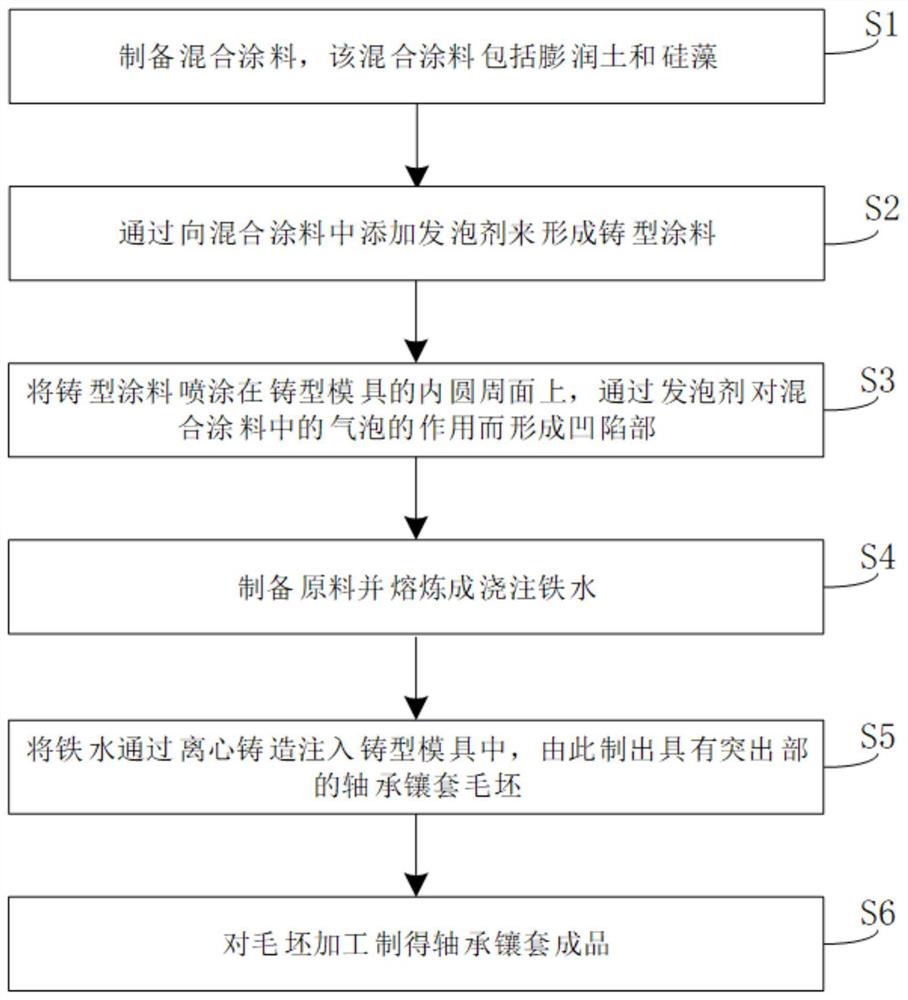

图1为针刺表面轴承镶套的工艺流程示意图;

图2为模具及铸型涂料在模具内表面形成的凹陷部的示意图。

具体实施方式

下面结合附图对本发明的一种优选实施方式做详细的说明。

如图1所示的具有针刺表面轴承镶套的生产工艺,包括以下步骤:

S1、制备混合涂料,该混合涂料包括膨润土和硅藻;

S2、通过向混合涂料中添加发泡剂来形成铸型涂料,该发泡剂与混合涂料的重量比为1:10000-1.2:10000;

S3、将铸型涂料喷涂在模具的内圆周面上,通过发泡剂对混合涂料中的气泡的作用而形成凹陷部,使得每个凹陷部的底部都到达铸型的内圆周面,并在铸型涂料层中形成每个都具有收缩部分的凹陷部;

S4、制备原料并熔炼成浇注铁水;

S5、将铁水通过离心铸造注入模具中,由此制出具有突出部的轴承镶套毛坯,所述突出部形成在毛坯的外圆周面上并且均具有收缩部分;

S6、对毛坯加工制得轴承镶套成品。

本优选实施例所述的发泡剂具有较高的表面活性,能有效降低液体的表面张力,并在液膜表面双电子层排列而包围空气,形成气泡,再由单个气泡组成泡沫并在凝固后形成凹陷部,在浇注过程中,铁水进入到发泡剂形成的如图2所示的凹陷部中,冷却凝固后就形成了外表面的针状结构,因此只要控制发泡剂的比例和涂料厚度就可以获得稳定的针刺高度和密度,一般的,所述涂料的厚度为0.5-0.9mm,根据上述步骤制得的轴承镶套表面的针刺平均面积率为10-40%。

具体的,所述制备原料并熔炼成浇注铁水具体通过以下步骤实现:

a、按化学成分及配比为C:3.5%-3.8%、Si:2.1%-2.4%、Mn:0.8%-1.0%、P≤0.2%、S≤0.1%、Cr:0.2%-0.4%、Cu:0.2%-0.4%、Sn:0.01%-0.03%、其余为Fe的原料组分进行配料;

b、将配好的原料通过中频熔炼炉在1540±30℃的温度下熔炼1小时;

c、将熔炼后的铁水倒入放有浇注量0.6%-0.8%的硅锶孕育剂的浇包中,充分孕育后制得浇注铁水。

本优选实施例所述的熔料配方与现有常用配方相比,具有以下区别:首先是C所占的比例提升了0.2%-0.3%,这是由于具有针刺表面的轴承镶套铸件的壁厚比一般品种厚4-5mm,容易发生石墨偏析,故增加石墨的比例;此外,配方中还加入了少量的Sn,这也是由于轴承镶套铸件的侧壁较厚,容易产生铁素体,降低镶套成品的强度和硬度,故添加Sn以去除铁素体;另外,在具体的浇注中,相对于现有技术,转速提高了300-400r/min,提高离心力,可以防止因侧壁较厚产生疏松现象,保证产品的硬度和抗拉强度。

下面通过具体的对比实验数据对本发明所述熔料配方的效果进行阐述:

实施例一、配方中化学元素及配比为C:3.5%,Sn:0.01%,Si:2.1%、Mn:0.8%、P:0.2%、S:0.1%、Cr:0.2%、Cu:0.2%、其余为Fe;

实施例二、配方中化学元素及配比为C:3.6%,Sn:0.02%,Si:2.1%、Mn:0.8%、P:0.2%、S:0.1%、Cr:0.2%、Cu:0.2%、其余为Fe;

实施例三、配方中化学元素及配比为C:3.7%,Sn:0.03%,Si:2.1%、Mn:0.8%、P:0.2%、S:0.1%、Cr:0.2%、Cu:0.2%、其余为Fe;

实施例四、配方中化学元素及配比为C:3.8%,Sn:0.03%,Si:2.1%、Mn:0.8%、P:0.2%、S:0.1%、Cr:0.2%、Cu:0.2%、其余为Fe;

对比例一、配方中化学元素及配比为C:3.4%,Si:2.1%、Mn:0.8%、P:0.2%、S:0.1%、Cr:0.2%、Cu:0.2%、其余为Fe;

对比例二、配方中化学元素及配比为C:3.5%,Si:2.1%、Mn:0.8%、P:0.2%、S:0.1%、Cr:0.2%、Cu:0.2%、其余为Fe;

对比例三、配方中化学元素及配比为C:3.6%,Si:2.1%、Mn:0.8%、P:0.2%、S:0.1%、Cr:0.2%、Cu:0.2%、其余为Fe;

对比例四、配方中化学元素及配比为C:3.7%,Si:2.1%、Mn:0.8%、P:0.2%、S:0.1%、Cr:0.2%、Cu:0.2%、其余为Fe;

对比例五、配方中化学元素及配比为C:3.8%,Si:2.1%、Mn:0.8%、P:0.2%、S:0.1%、Cr:0.2%、Cu:0.2%、其余为Fe;

对比例六、配方中化学元素及配比为C:3.9%,Si:2.1%、Mn:0.8%、P:0.2%、S:0.1%、Cr:0.2%、Cu:0.2%、其余为Fe;

根据上述配方分别制得熔料,然后将配好的原料放入1540℃的熔炼炉中熔炼1小时得到铁水;按照上述步骤进行浇注得到轴承镶套毛坯,然后检测毛坯中的A型石墨及铁素含量,实验数据如下表所示:

经过上述对比实验及实验数据可知,本发明通过对熔料配方进行改进,在保证A型石墨含量的同时,减少了铁素的形成,进而提高了轴承镶套的强度和硬度。

本优选实施例在浇注前,首先在浇包中放入浇注量0.6%-0.8%的硅锶孕育剂,然后再将铁水倒入浇包,进行孕育处理,具体的,所述硅锶孕育剂中包含硅锶合金,在过冷度较大时,有利于减少共晶团数的作用,同时易溶解、形渣少,可有效减少铸件的白口以及缩孔、缩松现象,从而广泛被应用于铸造工艺;在本发明的生产工艺中,硅锶孕育剂的使用还有利于改善铸件中石墨的形态和分布状况,使不通过厚度处组织的差别更小,过冷组织只限于铸件的表层,可进一步提高铸件的硬度和抗拉强度。

在具体的浇注中,本优选实施例所述的离心铸造通过浇注机将浇包中的浇注铁水注入模具中,所述浇注机以1800r/min的转速带动模具旋转,并在浇注后再旋转3分钟,冷却后从模具中取出毛坯;所述毛坯的加工具体采用以下方法:先通过抛丸处理去除毛坯表面残余涂料,再通过切断机将毛坯切割成若干个比成品长3mm的预加工件,然后使用车床进行加工后得到成品。

以上所述实施方式仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种具有针刺表面轴承镶套的生产工艺

- 一种牙轮钻头轴承镶套及其制备方法