基于晶种法的垃圾焚烧飞灰水洗制盐的资源化处理方法及处理系统

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及垃圾焚烧飞灰的处理方法以及处理系统,尤其涉及基于晶种法的垃圾焚烧飞灰水洗制盐的资源化处理方法及处理系统,属于垃圾焚烧飞灰的再处理及利用领域。

背景技术

飞灰是垃圾焚烧过程中收集于烟气管道、烟气净化、分离器和除尘器装置等处的容重较轻、粒径小的粉体物质。飞灰因其富含重金属无机有害物和高浓度二噁英有机致癌物,被列为固体危险废物(代号HW18)。

目前主要的垃圾焚烧飞灰处置技术有:水泥固化、熔融烧结固化、化学药剂稳定化以及水泥窑协同处置法。飞灰经过固化或稳定化处理后均会进行填埋处理,填埋处理会占用大量的土地资源,填埋渗滤液易污染地下水和土壤,且未被去除的二噁英、重金属以及盐类对环境存在长期的潜在威胁。水泥窑协同处置技术是飞灰处置技术发展中一种新的处理手段,可以实现生活垃圾焚烧飞灰的“无害化、减量化、资源化”处置。

飞灰入窑前必须进行脱氯预处理,否则飞灰中大量的氯离子会影响熟料的质量与水泥的品质,且易造成窑内结皮。水洗预处理是去除飞灰中氯离子的主要方法,可以将飞灰中的可溶物质(钾、钠、氯离子)转移到水洗液中。飞灰水洗液中含有6wt%-15wt%左右的钾、钠盐,而中国钾盐资源相对稀缺,通过蒸发结晶技术从飞灰水洗液中制取钾盐、钠盐,将缓解中国钾盐空缺。

中国发明专利(CN 108607870 A)公开了一种垃圾飞灰处理系统及处理工艺,包括飞灰水洗系统和废水处理系统,废水依次经过重金属去除、活性炭清污处理、钙离子去除最后将废水利用;废水储水池与蒸发器连接,蒸发器与离心机、反应储水池连接,实现废水的蒸发结晶制盐。本发明能够将飞灰中的氯离子去除,解决了氯盐对水泥窑协同处置过程中的负面影响,同时产生了一定的经济效益,也降低了飞灰处理不完善带来的高额成本。

现有技术虽解决了飞灰的污染问题,但蒸发结晶工艺过程简单,在蒸发过程中料液中盐分成晶体析出,会附着在蒸发器表面,导致传热不均、传热效率低,不仅会造成能源浪费,而且需要定期停运清理,严重影响了生产效率。

发明内容

本发明的目的之一是提供一种基于晶种法的垃圾焚烧飞灰水洗制盐的资源化处置方法;

本发明的目的之一是提供一种实现上述基于晶种法的垃圾焚烧飞灰水洗制盐资源化处置方法的处理系统;

本发明的上述目的是通过以下技术方案来实现的:

本发明首先提供了一种基于晶种法的垃圾焚烧飞灰水洗制盐资源化处置方法,包括:(1)将垃圾焚烧飞灰破碎处理后与制浆水搅拌制浆得到飞灰浆液;(2)将飞灰浆液用水进行多级洗脱得到水洗飞灰和水洗液;(3)水洗液进行净化处理得到清液和沉淀泥浆;清液用酸性溶液调整pH值得到蒸发原料液;(4)将蒸发原料液依次进行预热、蒸发浓缩、蒸发结晶、石膏分离、氯化钠分离和氯化钾结晶分离处理得到石膏、氯化钾和氯化钠产品;其中,在蒸发结晶时加入石膏晶种,使结晶料液中的Ca

作为本发明的一种优选的具体实施方案,步骤(1)所述的破碎是将垃圾焚烧飞灰粉碎至粒度为2mm以下的颗粒;其中,破碎后的垃圾焚烧飞灰颗粒与制浆水的质量配比优选为1:2-1:4,最优选为1:3。

作为本发明的一种优选的具体实施方案,步骤(2)中所述多级洗脱优选为三级洗脱;具体的,将步骤(1)制备的飞灰浆液进入一级洗脱分离装置进行第一级洗脱得到一级水洗飞灰和一级水洗液;将一级水洗飞灰与制浆水混合得到一级飞灰浆进入二级洗脱分离装置进行第二级洗脱得到二级水洗飞灰和二级水洗液;二级水洗飞灰与制浆水混合得到二级飞灰浆进入三级洗脱分离装置进行第三级洗脱后得到三级水洗飞灰和三级水洗液;其中,各级洗脱步骤中得到水洗飞灰的含水率不大于40%,水洗液的含固率低于1%;最后将三级水洗飞灰干燥得到飞灰成品,譬如,可以采用蒸汽或热风作为干燥介质对三级水洗飞灰进行干燥得到飞灰成品;其中,干燥介质的温度优选为低于 300℃,最优选为160-260℃;所得到飞灰成品的含水率低于5%。

作为本发明的一种更优选的具体实施方案,将所述二级水洗液作为步骤 (1)的制浆用水,将三级水洗液作为第二级洗脱时的制浆水;采用本发明工艺的循环水和补清水作为第三级洗脱的制浆水,初始工作时采用清水作为三级洗脱的制浆水。

作为本发明的一种更优选的具体实施方案,步骤(3)中采用步骤(2) 一级水洗液进行净化处理得到清液和沉淀泥浆,其中,所述的净化处理依次包括重金属脱除、絮凝沉淀处理和多级过滤处理最终得到清液和沉淀泥浆。

作为本发明的一种更优选的具体实施方案,所述的重金属脱除处理可以是在重金属脱除装置中加入重金属捕捉剂(硫化钠、硫代硫酸钠、专用药剂) 进行重金属脱除处理;所述的絮凝沉淀处理可以是加入絮凝沉淀药剂进行絮凝沉淀反应;所述的多级过滤处理可以是依次通过过滤孔径为10μm、5μm、 1μm的过滤膜进行过滤;所述的调整pH值是将滤液用酸性溶液调整pH值至 6-8。

作为本发明的一种优选的具体实施方案,步骤(4)中所述的预热是在温度为90℃-110℃的条件下对蒸发原料液进行预热;步骤(4)中所述的蒸发浓缩优选为将预热后的蒸发原料液进入强制循环换热器内进行蒸发浓缩处理,其中,将强制循环换热器温度控制在100℃-120℃。

作为本发明的一种优选的具体实施方案,步骤(4)中在蒸发结晶器中进行蒸发结晶,在蒸发结晶时加入5-30g/L石膏晶种,利用同种物质的亲合力大于异种物质的亲合力这一原理,在蒸发结晶器中固体石膏小颗粒均匀地分散在料液中,料液中的Ca

作为本发明的一种优选的具体实施方案,步骤(4)中在进行蒸发结晶时分别得到含石膏量为30wt%-60wt%的晶浆液、浓盐液和含盐量为30wt%-60wt%的盐浆;其中,将晶浆液在石膏分离器中将石膏与料液进行分离处理得到料液和含水率不大于60wt%结晶石膏,分离后的料液输送至强制循环换热器继续进行蒸发浓缩处理,将结晶石膏在石膏脱水装置中进行脱氯处理得到石膏产品和石膏洗脱液,其中,优选采用石膏水洗或淋洗方式进行脱氯;将石膏洗脱液可以作为步骤(2)中多级洗脱过程的制浆用水;将浓盐液输送至强制循环换热器进行蒸发浓缩处理;将盐浆进入氯化钠结晶分离器中进行结晶分离得到氯化钠结晶盐、上清液和氯化钠母液;将该上清液进入氯化钾结晶分离器中进行冷却降温处理,当温度降至10-50℃时有晶体析出,分离得到含水率不大于6wt%的氯化钾结晶盐、氯化钾母液以及不结晶的氯化钾母液;将不结晶氯化钾母液进行净化处理;将氯化钠母液和氯化钾母液输送至强制循环换热器中进行蒸发浓缩处理。

其中,在强制循环换热器产生的冷凝水供给多级预热器预热使用,多级预热器产生的冷凝水可分别作为飞灰洗脱单元的制浆用水、石膏脱水装置的用水。

作为本发明的一种优选的具体实施方案,将步骤(5)中所述的清液重复进行(3)-(5)的处理步骤。

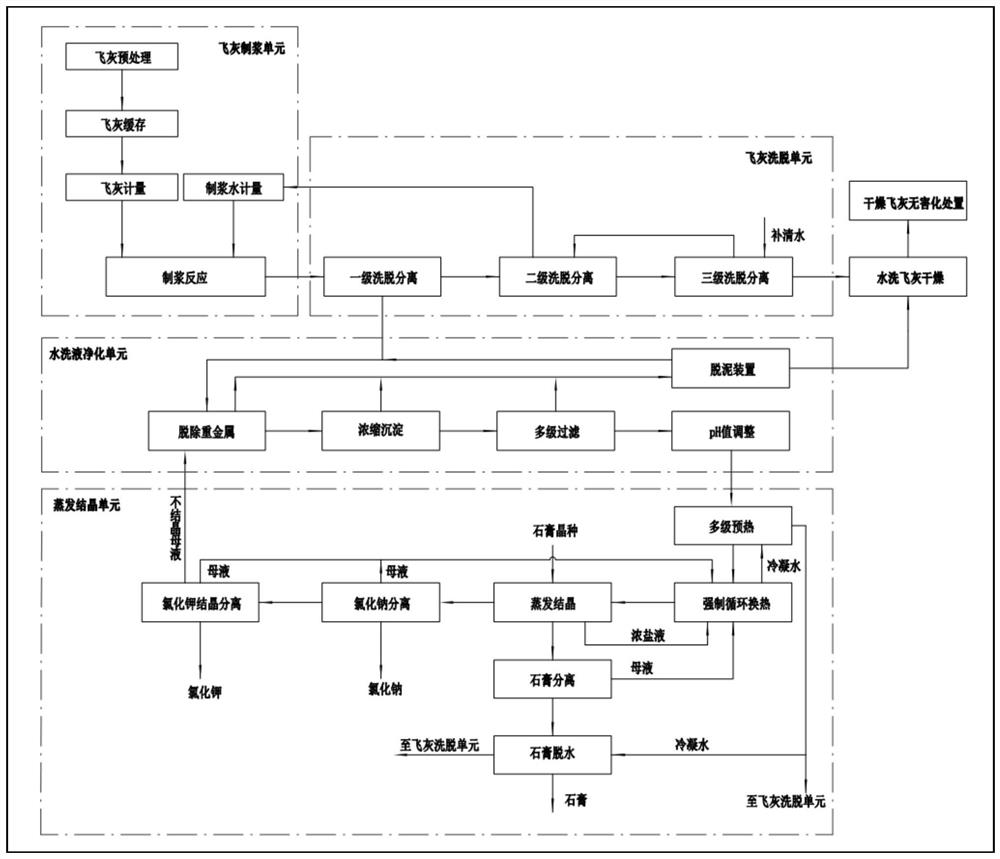

本领域技术人员可以采用飞灰处理和再利用的各种常规设备实现上述的方法,这些都是本领域技术人员容易实现的;作为一种优选的具体实施方案,本发明进一步提供了一种实现所述基于晶种法的垃圾焚烧飞灰水洗制盐资源化处置方法的专用系统,所述系统包括飞灰制浆单元、飞灰洗脱单元、水洗液净化单元、蒸发结晶单元和干燥单元;其中,所述飞灰制浆单元设有飞灰浆料出口,所述飞灰洗脱单元设有飞灰浆料入口、固相产物出口、液相产物出口以及制浆水入口;所述水洗液净化单元设有液相入口、液相出口以及固相出口;所述蒸发结晶单元设有蒸发原料液入口、不结晶母液出口以及冷凝水出口;

其中,所述飞灰制浆单元的飞灰浆料出口与所述飞灰洗脱单元的飞灰浆料入口相连,所述飞灰洗脱单元的固相产物出口与所述的干燥单元的入口连接,所述飞灰洗脱单元的液相产物出口与所述的水洗液净化单元的液相入口连接,所述的水洗液净化单元的液相出口与所述的蒸发结晶单元的蒸发原料液入口连接,所述的水洗液净化单元的固相出口与所述的干燥单元的入口相连,所述蒸发结晶单元的不结晶母液出口与所述水洗液净化单元的液相入口相连,所述蒸发结晶单元的冷凝水出口与所述的飞灰洗脱单元的制浆水入口相连。

作为本发明的一种优选的具体实施方案,所述飞灰制浆单元可以包括飞灰预处理装置(即破碎装置)、飞灰缓存装置、飞灰计量装置、水计量装置、制浆设备;其中,飞灰预处理装置(破碎装置)的出口与飞灰缓存装置的入口相连,飞灰缓存装置的出口与飞灰计量装置的入口相连,飞灰计量装置的出口、水计量装置的出口均与制浆设备的入口相连。

作为本发明的一种优选的具体实施方案,所述飞灰洗脱单元包括一级洗脱分离装置、二级洗脱分离装置以及三级洗脱分离装置;其中,一级洗脱分离装置设有飞灰浆液入口、水洗液出口和固相出口;二级洗脱分离装置设有浆液入口、固相出口和液相入口;三级洗脱分离装置设有浆液入口、固相出口和液相出口;其中,一级洗脱分离装置的水洗液出口与所述的水洗液净化单元的水洗液入口相连,所述一级洗脱分离装置的固相出口与所述的二级洗脱分离装置的浆液入口相连,所述二级洗脱分离装置的液相出口与所述的制浆单元的工艺水计量装置的入口相连,所述二级洗脱分离装置的固相出口与所述的三级洗脱分离装置的浆液入口相连,所述三级洗脱分离装置的液相出口与所述的二级洗脱分离装置的液相入口相连,所述三级洗脱分离装置的固相出口所述干燥单元的入口相连。

作为本发明的一种优选的具体实施方案,所述的水洗液净化单元可以包括重金属脱除装置、浓缩沉淀装置、多级过滤装置、脱泥装置和pH值调整装置;所述重金属脱除装置设有水洗液入口、液相出口和污泥出口;所述浓缩沉淀装置设有液相入口、液相出口和污泥出口;所述多级过滤装置设有液相入口、液相出口和污泥出口;所述pH值调整装置设有液相入口和液相出口;所述脱泥装置设有污泥入口、固相出口和液相出口;其中,所述重金属脱除装置的水洗液入口与所述飞灰洗脱单元的一级洗脱分离装置的液相出口相连,所述重金属脱除装置的液相出口与所述浓缩沉淀装置的液相入口相连,所述浓缩沉淀装置的液相出口与所述多级过滤装置的液相入口相连,所述多级过滤装置的液相出口与所述pH值调整装置的液相入口相连;所述重金属脱除装置的污泥出口、所述浓缩沉淀装置的污泥出口、所述多级过滤装置的污泥出口均与所述脱泥装置的污泥入口相连;所述脱泥装置的固相出口与所述的干燥单元的入口相连,所述脱泥装置的液相出口与所述重金属脱除装置的液相入口相连,所述pH值调整装置的液相出口与所述蒸发结晶单元的入口相连。

作为本发明的一种优选的具体实施方案,所述的蒸发结晶单元包括多级预热器、强制循环换热器、石膏晶种罐,蒸发结晶器、石膏分离器、石膏脱水设备,氯化钠结晶分离器和氯化钾结晶分离器;所述的多级预热器设有蒸发原料液入口、预热水入口、冷凝水出口和液相出口;所述强制循环换热器设有料液入口,冷凝水出口和蒸发液出口;所述石膏晶种罐设有石膏晶种入口和石膏晶种出口;所述蒸发结晶器设有蒸发液入口、石膏晶种入口、晶浆液出口、盐浆出口和浓盐液出口;所述石膏分离器设有晶浆液入口、固相出口和母液出口;所述石膏脱水设备设有固相入口、入水口、石膏出口和液相出口;所述氯化钠结晶分离器设有盐浆入口、上清液出口、固相出口和母液出口;所述氯化钾结晶分离器设有上清液入口、固相出口和不结晶母液出口;

其中,所述多级预热器的蒸发原料液入口与所述水洗液净化单元的pH值调整装置的液相出口相连;所述多级预热器的液相出口与所述强制循环换热器的料液入口相连;所述石膏晶种罐的石膏晶种出口与所述蒸发结晶器的石膏晶种入口相连;所述强制循环换热器的蒸发液出口与所述蒸发结晶器的蒸发液入口相连,所述强制循环换热器的冷凝水出口与所述的多级预热器的预热水入口相连,所述蒸发结晶器的晶浆液出口与所述石膏分离器的晶浆液入口相连,所述蒸发结晶器的盐浆出口与氯化钠分离器的盐浆入口相连,所述蒸发结晶器的浓盐液出口与强制循环换热器的料液入口相连;所述石膏分离器的母液出口以及所述氯化钠结晶分离器的母液出口均通过母液回流管路与强制循环换热器的料液入口相连;所述氯化钠结晶分离器的上清液出口与所述氯化钾结晶分离器的上清液入口相连;所述氯化钾结晶分离器的母液出口通过母液回流管路与强制循环换热器的料液入口相连,所述氯化钾结晶分离器的不结晶母液出口与所述水洗液净化单元的入口相连;所述石膏分离器的固相出口与石膏脱水设备的固相入口相连,所述石膏脱水设备的液相出口与所述飞灰洗脱单元的飞灰浆液入口相连,所述多级预热器的冷凝水出口分别与飞灰洗脱单元的制浆水入口和石膏脱水设备的入水口相连。

本发明将石膏晶种法引入水洗液的蒸发结晶过程,不但省去了水洗液净化过程的脱钙处理环节,显著降低水洗液净化成本,而且基于石膏晶种法的水洗液蒸发制盐过程可有效防止换热器和蒸发结晶器结垢、降低传质传热能耗、保证系统运行稳定;其次,水洗液中的硫酸根、钙离子、硫酸钙附着在石膏晶种上形成结晶石膏,有效降低结晶盐中硫酸根、钙离子含量,进而提升结晶盐的品质;第三,对结晶石膏进行水洗处理,去除石膏中的可溶性杂质,提升石膏产品的附加值,且石膏洗脱液回到飞灰洗脱单元作为洗脱工艺水,有效降低飞灰洗脱过程水耗和蒸发结晶过程能耗。

本发明通过将多级逆流洗脱、水洗液净化及石膏晶种法蒸发结晶有机结合,解决了飞灰洗脱过程水耗高,水洗液净化过程钙镁离子脱除剂消耗高,蒸发结晶过程易结垢,结晶盐品质差的问题。

本发明与现有技术相比,具有以下优点及突出性的技术效果:

1.飞灰洗脱单元中采用多级逆流、碱性水洗技术,水耗低,无扬尘,脱氯效果佳,重金属浸出率低。

2.采用石膏晶种法,在水质净化阶段不需要脱除钙镁离子,降低水质净化成本。

3.基于石膏晶种法的飞灰水洗液蒸发结晶工艺,可有效防止蒸发器结垢,保证系统运行稳定;并解决了硫酸根影响结晶盐品质的技术问题,可提升产盐品质;冷凝水循环利用,降低能耗。

4.蒸发结晶单元产生的不结晶母液排至水洗液净化单元,可在一定程度上减小强制循环蒸发设备的消耗,并更高效的提升系统产盐的产量。

5.利用水洗或淋洗方式对结晶石膏进行脱氯处理,提升石膏产品价值,经济效益好。

附图说明

图1本发明方法的工艺流程图。

图2本发明系统的各单元的组成以及连接关系示意图。

图3本发明系统中各设备的组成以及连接关系示意图。

附图标记:1飞灰制浆单元,2飞灰洗脱单元,3水洗液净化单元,4蒸发结晶单元,5干燥单元,1-1飞灰预处理装置,1-2飞灰缓存装置,1-3飞灰计量装置,1-4制浆设备,1-5水计量设备,2-1一级洗脱分离装置,2-2 二级洗脱分离装置,2-3三级洗脱分离装置,3-1重金属脱除装置,3-2浓缩沉淀装置,3-3多级过滤装置,3-4pH调整装置,3-5脱泥装置,4-1 多级预热器,4-2强制循环换热器,4-3石膏晶种罐,4-4蒸发结晶器,4-5 石膏分离器,4-6石膏脱水装置,4-7氯化钠结晶分离器,4-8氯化钾结晶分离器。

具体实施方式

下面结合具体实施例来进一步描述本发明,本发明的优点和特点将会随着描述而更为清楚。但是应理解所述实施例仅是范例性的,不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改或替换均落入本发明的保护范围。

在本申请实施例的描述中,需要说明的是,指示方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。在本申请实施例的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接连接,也可以通过中间媒介间接连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本申请中的具体含义。

在本申请实施例的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

参见图1,本发明首先提供了一种基于晶种法的垃圾焚烧飞灰水洗制盐资源化处置方法,包括:(1)将垃圾焚烧飞灰破碎处理后与制浆水搅拌制浆得到飞灰浆液;(2)将飞灰浆液用水进行多级洗脱得到水洗飞灰和水洗液;(3) 水洗液进行净化处理得到清液和沉淀泥浆;清液用酸性溶液调整pH值得到蒸发原料液;(4)将蒸发原料液依次进行预热、蒸发浓缩、蒸发结晶、石膏分离、氯化钠分离和氯化钾结晶分离处理得到石膏、氯化钾和氯化钠产品;其中,在蒸发结晶时加入石膏晶种,使结晶料液中的Ca

作为本发明的一种优选的具体实施方案,步骤(1)所述的破碎是将垃圾焚烧飞灰粉碎至粒度为2mm以下的颗粒;其中,破碎后的垃圾焚烧飞灰颗粒与制浆水的质量配比优选为1:2-1:4,最优选为1:3。

作为本发明的一种优选的具体实施方案,步骤(2)中所述多级洗脱优选为三级洗脱;具体的,将步骤(1)制备的飞灰浆液进入一级洗脱分离装置进行第一级洗脱得到一级水洗飞灰和一级水洗液;将一级水洗飞灰与制浆水混合得到一级飞灰浆进入二级洗脱分离装置进行第二级洗脱得到二级水洗飞灰和二级水洗液;二级水洗飞灰与制浆水混合得到二级飞灰浆进入三级洗脱分离装置进行第三级洗脱后得到三级水洗飞灰和三级水洗液;其中,各级洗脱步骤中得到水洗飞灰的含水率不大于40%,水洗液的含固率低于1%;最后将三级水洗飞灰干燥得到飞灰成品,譬如,可以采用蒸汽或热风作为干燥介质对三级水洗飞灰进行干燥得到飞灰成品;其中,干燥介质的温度优选为低于 300℃,最优选为160-260℃;所得到飞灰成品的含水率低于5%。

作为本发明的一种更优选的具体实施方案,将所述二级水洗液作为步骤 (1)的制浆用水,将三级水洗液作为第二级洗脱时的制浆水;采用本发明工艺的循环水和补清水作为第三级洗脱的制浆水,初始工作时采用清水作为三级洗脱的制浆水。

作为本发明的一种更优选的具体实施方案,步骤(3)中采用步骤(2) 一级水洗液进行净化处理得到清液和沉淀泥浆,其中,所述的净化处理依次包括重金属脱除、絮凝沉淀处理和多级过滤处理最终得到清液和沉淀泥浆。

作为本发明的一种更优选的具体实施方案,所述的重金属脱除处理可以是在重金属脱除装置中加入重金属捕捉剂(硫化钠、硫代硫酸钠、专用药剂) 进行重金属脱除处理;所述的絮凝沉淀处理可以是加入絮凝沉淀药剂进行絮凝沉淀反应;所述的多级过滤处理可以是依次通过过滤孔径为10μm、5μm、 1μm的过滤膜进行过滤;所述的调整pH值是将滤液用酸性溶液调整pH值至 6-8。

作为本发明的一种优选的具体实施方案,步骤(4)中所述的预热是在温度为90℃-110℃的条件下对蒸发原料液进行预热;步骤(4)中所述的蒸发浓缩优选为将预热后的蒸发原料液进入强制循环换热器内进行蒸发浓缩处理,其中,将强制循环换热器温度控制在100℃-120℃。

作为本发明的一种优选的具体实施方案,步骤(4)中在蒸发结晶器中进行蒸发结晶,在蒸发结晶时加入5-30g/L石膏晶种,利用同种物质的亲合力大于异种物质的亲合力这一原理,在蒸发结晶器中固体石膏小颗粒均匀地分散在料液中,料液中的Ca

作为本发明的一种优选的具体实施方案,步骤(4)中在进行蒸发结晶时分别得到含石膏量为30wt%-60wt%的晶浆液、浓盐液和含盐量为30wt%-60wt%的盐浆;其中,将晶浆液在石膏分离器中将石膏与料液进行分离处理得到料液和含水率不大于60wt%结晶石膏,分离后的料液输送至强制循环换热器继续进行蒸发浓缩处理,将结晶石膏在石膏脱水装置中进行脱氯处理得到石膏产品和石膏洗脱液,其中,优选采用石膏水洗或淋洗方式进行脱氯;将石膏洗脱液可以作为步骤(2)中多级洗脱过程的制浆用水;将浓盐液输送至强制循环换热器进行蒸发浓缩处理;将盐浆进入氯化钠结晶分离器中进行结晶分离得到氯化钠结晶盐、上清液和氯化钠母液;将该上清液进入氯化钾结晶分离器中进行冷却降温处理,当温度降至10-50℃时有晶体析出,分离得到含水率不大于6wt%的氯化钾结晶盐、氯化钾母液以及不结晶的氯化钾母液;将不结晶氯化钾母液进行净化处理;将氯化钠母液和氯化钾母液输送至强制循环换热器中进行蒸发浓缩处理。

其中,在强制循环换热器产生的冷凝水供给多级预热器预热使用,多级预热器产生的冷凝水可分别作为飞灰洗脱单元的制浆用水、石膏脱水装置的用水。

作为本发明的一种优选的具体实施方案,将步骤(5)中所述的清液重复进行(3)-(5)的处理步骤。

参见图2和图3,本发明提供的一种实现基于晶种法的垃圾焚烧飞灰水洗制盐资源化处置方法的专用系统,所述系统包括飞灰制浆单元1、飞灰洗脱单元2、水洗液净化单元3、蒸发结晶单元4和干燥单元5;其中,所述飞灰制浆单元1设有飞灰浆料出口,所述飞灰洗脱单元2设有飞灰浆料入口、固相产物出口、液相产物出口以及制浆水入口;所述水洗液净化单元3设有液相入口、液相出口以及固相出口;所述蒸发结晶单元4设有蒸发原料液入口、不结晶母液出口以及冷凝水出口;所述飞灰制浆单元1的飞灰浆料出口与所述飞灰洗脱单元2的飞灰浆料入口相连,所述飞灰洗脱单元2的固相产物出口与所述的干燥单元5的入口连接,所述飞灰洗脱单元2的液相产物出口与所述的水洗液净化单元3的液相入口连接,所述的水洗液净化单元3的液相出口与所述的蒸发结晶单元4的蒸发原料液入口连接,所述的水洗液净化单元3的固相出口与所述的干燥单元5的入口相连,所述蒸发结晶单元4的不结晶母液出口与所述水洗液净化单元3的液相入口相连,所述蒸发结晶单元4 的冷凝水出口与所述的飞灰洗脱单元2的制浆水入口相连。

作为本发明的一种优选的具体实施方案,所述飞灰制浆单元可以包括飞灰预处理装置(即破碎装置)1-1、飞灰缓存装置1-2、飞灰计量装置1-3、制浆设备1-4,水计量装置1-5;其中,飞灰预处理装置1-1的出口与飞灰缓存装置1-2的入口相连,飞灰缓存装置1-2的出口与飞灰计量装置1-3的入口相连,飞灰计量装置1-3的出口、水计量装置1-5的出口均与制浆设备1-4 的入口相连。

作为本发明的一种优选的具体实施方案,所述飞灰洗脱单元包括一级洗脱分离装置2-1、二级洗脱分离装置2-2以及三级洗脱分离装置2-3;其中,一级洗脱分离装置2-1设有飞灰浆液入口、水洗液出口和固相出口;二级洗脱分离装置2-2设有浆液入口、固相出口和液相入口;三级洗脱分离装置2-3 设有浆液入口、固相出口和液相出口;其中,一级洗脱分离装置2-1的水洗液出口与所述的水洗液净化单元3的水洗液入口相连,所述一级洗脱分离装置2-1的固相出口与所述的二级洗脱分离装置2-2的浆液入口相连,所述二级洗脱分离装置2-2的液相出口与所述的飞灰制浆单元1的水计量设备1-5 的入口相连,所述二级洗脱分离装置2-1的固相出口与所述的三级洗脱分离装置2-3的浆液入口相连,所述三级洗脱分离装置2-3的液相出口与所述的二级洗脱分离装置2-2的液相入口相连,所述三级洗脱分离装置2-3的固相出口所述干燥单元5的入口相连。

作为本发明的一种优选的具体实施方案,所述的水洗液净化单元3可以包括重金属脱除装置3-1、浓缩沉淀装置3-2、多级过滤装置3-3、pH值调整装置3-4和脱泥装置3-5;所述重金属脱除装置3-1设有水洗液入口、液相出口和污泥出口;所述浓缩沉淀装置3-2设有液相入口、液相出口和污泥出口;所述多级过滤装置3-3设有液相入口、液相出口和污泥出口;所述pH值调整装置3-4设有液相入口和液相出口;所述脱泥装置3-5设有污泥入口、固相出口和液相出口;其中,所述重金属脱除装置3-1的水洗液入口与所述飞灰洗脱单元2的一级洗脱分离装置2-1的液相出口相连,所述重金属脱除装置 3-1的液相出口与所述浓缩沉淀装置3-2的液相入口相连,所述浓缩沉淀装置 3-2的液相出口与所述多级过滤装置3-3的液相入口相连,所述多级过滤装置 3-3的液相出口与所述pH值调整装置3-4的液相入口相连;所述重金属脱除装置3-1的污泥出口、所述浓缩沉淀装置3-2的污泥出口以及所述多级过滤装置3-3的污泥出口均与所述脱泥装置3-5的污泥入口相连;所述脱泥装置 3-5的固相出口与所述的干燥单元5的入口相连,所述脱泥装置3-5的液相出口与所述重金属脱除装置3-1的液相入口相连,所述pH值调整装置3-4的液相出口与所述蒸发结晶单元4的入口相连。

作为本发明的一种优选的具体实施方案,所述的蒸发结晶单元4包括多级预热器4-1、强制循环换热器4-2、石膏晶种罐4-3,蒸发结晶器4-4、石膏分离器4-5、石膏脱水设备4-6,氯化钠结晶分离器4-7和氯化钾结晶分离器4-8;所述的多级预热器4-1设有蒸发原料液入口、预热水入口、冷凝水出口和液相出口;所述强制循环换热器4-2设有料液入口,冷凝水出口和蒸发液出口;所述石膏晶种罐4-3设有石膏晶种入口和石膏晶种出口;所述蒸发结晶器4-4设有蒸发液入口、石膏晶种入口、晶浆液出口、盐浆出口和浓盐液出口;所述石膏分离器4-5设有晶浆液入口、固相出口和母液出口;所述石膏脱水设备4-6设有固相入口、入水口、石膏出口和液相出口;所述氯化钠结晶分离器4-7设有盐浆入口、上清液出口、固相出口和母液出口;所述氯化钾结晶分离器4-8设有上清液入口、固相出口和不结晶母液出口;其中,所述多级预热器4-1的蒸发原料液入口与所述水洗液净化单元3的pH值调整装置3-4的液相出口相连;所述多级预热器4-1的液相出口与所述强制循环换热器4-2的料液入口相连;所述石膏晶种罐4-3的石膏晶种出口与所述蒸发结晶器4-4的石膏晶种入口相连;所述强制循环换热器4-2的蒸发液出口与所述蒸发结晶器4-4的蒸发液入口相连,所述强制循环换热器4-2的冷凝水出口与所述的多级预热器4-1的预热水入口相连,所述蒸发结晶器4-4的晶浆液出口与所述石膏分离器4-5的晶浆液入口相连,所述蒸发结晶器4-4 的盐浆出口与氯化钠结晶分离器4-7的盐浆入口相连,所述蒸发结晶器4-4 的浓盐液出口与强制循环换热器4-2的料液入口相连;所述石膏分离器4-5 的母液出口以及所述氯化钠结晶分离器4-7的母液出口均通过母液回流管路与强制循环换热器4-2的料液入口相连;所述氯化钠结晶分离器4-7的上清液出口与所述氯化钾结晶分离器4-8的上清液入口相连;所述氯化钾结晶分离器4-8的母液出口通过母液回流管路与强制循环换热器4-2的料液入口相连,所述氯化钾结晶分离器4-8的不结晶母液出口与所述水洗液净化单元3 的入口相连;所述石膏分离器4-5的固相出口与石膏脱水设备4-6的固相入口相连,所述石膏脱水设备4-6的液相出口与所述飞灰洗脱单元2的飞灰浆液入口相连,所述多级预热器4-1的冷凝水出口分别与飞灰洗脱单元2的制浆水入口和石膏脱水装置4-6的入水口相连。

本发明中所用到的各种设备或装置均是固体废弃物再处理或垃圾飞灰再处理技术中的常规设备,这些设备均能通过商业途径购买得到,均能适用于本发明;另外,有关文献中也公开这些设备进行了改进后的新设备,采用这些改进后的新设备能够取得更好的技术效果,譬如:飞灰制浆设备(CN 204848668 U,实用新型名称:飞灰水洗装置);一级洗脱分离装置(CN 204848668 U,实用新型名称:飞灰水洗装置),二级洗脱分离装置(CN204848668 U,实用新型名称:飞灰水洗装置),三级洗脱分离装置(CN 204848668 U,实用新型名称:飞灰水洗装置);重金属脱除装置以及浓缩沉淀装置(CN 204973179 U,实用新型名称:一种用于飞灰水洗废水处理的多功能缓冲池;CN 208660466 U,实用新型名称:一种用于处理粘度大易板结物料的刮泥机)、多级过滤装置(CN 205627217 U,实用新型名称:快开式多介质过滤器)。

下面进一步结合具体的实施例对本发明的方法和系统进行说明。

实施例1

步骤1:飞灰制浆

步骤1-1:待处置块状垃圾焚烧飞灰在飞灰预处理装置(破碎装置)1-1 中进行预处理,飞灰粒径破碎到2mm以下;之后送入飞灰缓存装置1-2中。

步骤1-2:破碎后的垃圾焚烧飞灰、制浆水分别经飞灰计量装置1-3称重后,按照1:3的配比在制浆装置1-4中进行搅拌混合、水化反应、制浆,最后获得飞灰浆液。

步骤2:飞灰洗脱

飞灰浆液分别在一级洗脱分离装置2-1,二级洗脱分离装置2-2,三级洗脱分离装置2-3中依次经过一级洗脱、二级洗脱和三级洗脱处理后,得到水洗飞灰和水洗液;其中,水洗灰的去向依次为:步骤1-2获得的飞灰浆液进入一级洗脱分离装置2-1后得到一级水洗灰(含水率≤55%)和一级水洗液(含渣量≤1%),所述的一级水洗灰通过与水配比成一级飞灰浆;一级飞灰浆进入二级洗脱分离装置2-2后得到二级水洗灰(含水率≤55%)和二级水洗液(含渣量≤10%),所述的二级水洗灰通过与水配比成二级飞灰浆;二级飞灰浆进入三级洗脱分离装置2-3后得到三级水洗灰(含水率≤40%) 和三级水洗液(含渣量≤10%)。

水洗液的去向依次为:所述的一级水洗液进入水洗液净化单元3;二级水洗液进入所述的水计量装置1-5作为制浆用水;三级水洗液送入二级洗脱分离装置2-2,作为二级飞灰浆配比用水;采用FWD工艺循环水和补清水作为三级洗脱的制浆水,初始工作时采用清水作为三级洗脱的制浆水。

步骤3:飞灰干燥

采用蒸汽或热风作为干燥介质(干燥介质设定温度为230摄氏度),对步骤2中的水洗飞灰进行干燥,最终得到含水率低于5%的飞灰成品。

步骤4:水洗液净化

步骤4-1:一级洗脱产生的水洗液进入加入了一定质量浓度的重金属捕捉剂(硫化钠、硫代硫酸钠、专用药剂)的重金属脱除装置3-1,降低水中的重金属含量,经重金属脱除后的水洗液经固液分离得到清液和湿泥;

步骤4-2:步骤4-1中的清液进入加入了一定质量浓度的絮凝沉淀药剂的浓缩沉淀装置3-2,得到上清液和湿泥;

步骤4-3:步骤4-2中的上清液进入多级过滤装置(10μm、5μm、1μm) 3-3得到滤液和滤渣(即湿泥)。

步骤4-4:步骤4-3中的滤液进入pH值调整装置3-4,pH值调整装置3-4 中需加入一定质量浓度的酸性试剂,最终获得蒸发原料液;

步骤4-5:步骤4-1、步骤4-2和步骤4-3中的湿泥进入脱泥装置3-5中进行处理,产生的污泥随水洗灰进入干燥单元5进行干燥处理,产生的液相进入重金属脱除装置3-1再处理。

步骤5:蒸发结晶

步骤5-1:原料液在多级预热器4-1中经过预热升温至蒸发温度90℃ -100℃;

步骤5-2:预热后的料液进入强制循环换热器4-2进行蒸发浓缩处理,换热器程序温度设定为110℃,待料液固液比达到≥30%时,进行下步操作;

步骤5-3:浓缩后的料液进入蒸发结晶器4-4,在蒸发结晶器4-4中经结晶、分层后,得到含石膏量为30wt%-60wt%的晶浆液、浓盐液和含盐量为 30wt%-60wt%的盐浆。浓盐液输送至强制循环换热器4-2继续进行蒸发浓缩处理;晶浆液进入石膏分离器4-5;盐浆进入氯化钠结晶分离器4-7,将结晶盐与料液进行分离处理,得到含水率不大于6wt%的氯化钠结晶盐、上清液、氯化钠母液。

步骤5-4:步骤5-3中的上清液达到氯化钾饱和溶液时进入氯化钾结晶分离器4-8,进行冷却降温处理,当温度降至10-50℃时有晶体析出,分离后得到含水率不大于6wt%的氯化钾结晶盐、氯化钾母液以及不结晶的氯化钾母液 (氯化钾母液中杂质含量达到0.5wt-10wt%);不结晶的氯化钾母液排至水洗液净化单元3进行净化处理。

步骤5-5:步骤5-3中的氯化钠母液和步骤5-4中的氯化钾母液输送至强制循环换热器4-2中继续进行蒸发浓缩处理。

步骤5-6:步骤5-3中蒸发结晶器4-4需加入10-30g/L的石膏晶种,利用同种物质的亲合力大于异种物质的亲合力这一原理,在蒸发结晶器中固体石膏小颗粒均匀地分散在料液中,料液中的Ca

步骤5-7:步骤5-3中的晶浆液进入石膏分离器4-5,将石膏与料液进行分离处理,得到含水率不大于60wt%的结晶石膏,分离后的料液输送至强制循环换热器4-2继续进行蒸发浓缩处理;

步骤5-8:步骤5-7中的结晶石膏输送至石膏脱水装置4-6进行处理,优选石膏水洗或淋洗方式脱氯,石膏洗脱液送入飞灰洗脱单元2,作为制浆用水。

其中,强制循环换热器4-2产生的冷凝水用于多级预热器4-1的预热用水,该预热水温度可达80-100℃;

多级预热器4-1产生的冷凝水可分别作为飞灰洗脱单元2的制浆用水、石膏脱水装置4-6的用水。

- 基于晶种法的垃圾焚烧飞灰水洗制盐的资源化处理方法及处理系统

- 基于晶种法的飞灰水洗液结晶分离、钠盐和钾盐分离提纯方法及系统