一种紫外固晶胶质量评估方法

文献发布时间:2023-06-19 12:14:58

技术领域

本发明属于紫外LED封装领域,具体涉及一种紫外固晶胶质量评估方法。

背景技术

在紫外LED封装过程中,有道工序是将紫外芯片固定在金属支架或者陶瓷等散热基底上,一般采用特殊耐高温且抗紫外线的胶水(行业称之为“固晶胶”)实现两者之间的固定。固晶胶不仅能够将紫外芯片与散热基底固定,而且也保证了紫外芯片与散热基底之间良好的热传递。

固晶胶质量的好坏直接影响着紫外LED灯珠的使用寿命。对于固晶胶质量的评估,现有方法主要有两种。第一种方法是将待评估的固晶胶封装在LED灯珠中,并制成整灯进行点亮,通过测试其亮度衰减程度来判断固晶胶的质量。然而,该方法的测试时间需要长达4000小时。第二种方法参见CN111446351A的报道,具体为将固晶胶固化在容器中,并在容器中加入发热源,在不同时间段测试其推力值,根据推力值的衰减程度来判断固晶胶的质量。然而,采用该方法并不能准确地对固晶胶的质量加以评估。

发明内容

本发明的目的是为了克服采用现有的方法无法对固晶胶的质量进行准确评估的缺陷,而提供一种新的紫外固晶胶质量评估方法,该方法能够对固晶胶质量实现准确评估。

本发明的发明人经过深入且广泛研究之后发现,CN111446351A中公开的方法之所以无法准确评估固晶胶的质量,主要原于以下两点:(1)该方法需要采用加热棒对固晶胶加热以模拟芯片发热,但是加热棒的末端离底端距离为封胶筒长度的1/5,固晶胶本身导热能力有限,较厚的固晶胶是不能有效进行热传递的,如此会造成和支架接触部分的固晶胶不能有效实现加热,且对远离加热源的固晶胶不能有效热传递,从而引起热源与其他位置的温差较大,无法真实反映LED灯的实际工作情况;(2)在实际使用过程中,固晶胶使用量极少,厚度仅为μm级别,紫外芯片产生的热量直接对散热基底加热,这使得散热基底受热膨胀,造成散热基底与芯片存在微小的相对运动,如此会加速固晶胶的脱离,并且LED灯珠内部胶体膨胀时,对固晶胶有推力作用,而该方法中加热棒与金属支架之间存在较厚的固晶胶,这会让金属支架无法有效受热进而发生热膨胀,并且该方法完全忽略了灯珠内部胶体膨胀对固晶胶的影响,因此无法准确对固晶胶的质量加以评估。

本发明的发明人经过深入研究之后还发现,在紫外固晶胶质量评估过程中,一方面,将散热基底的厚度设置在0.5~1.5mm并在推力测试过程中直接对散热基底进行加热,能够确保对固晶胶的加热位置是与散热基底结合处的固晶胶,更加接近实际情况;另一方面,将散热基底的厚度设置在0.5~1.5mm,散热基底在受热时能够产生一膨胀力,与此同时对固晶胶柱提供大小为5~10N的恒定推力,这两种方式协同作用所产生的综合作用力恰好能够准确反映出由于紫外芯片产生的热量对散热基底加热以及灯珠内部胶体膨胀产生的膨胀力和推力,由此所得评估结果更为准确。基于此,完成了本发明。

具体地,本发明提供了一种紫外固晶胶质量评估方法,包括以下步骤:

S1、在散热基底上设置多组封胶筒,所述散热基底的厚度为0.5~1.5mm,每组封胶筒均相同且数量均为n,n≥3,所述封胶筒的两端均具有开口结构且其中一开口端朝下贴设于散热基底的上表面;

S2、往封胶筒内注入等量的待测固晶胶,同一组封胶筒内注入相同的待测固晶胶,不同组封胶筒内注入不同的待测固晶胶,之后烘烤至固晶胶固化以形成固晶胶柱,所述固晶胶柱固接于散热基底的上表面;

S3、选取每组固晶胶柱中的任意一个,测试其在常温下的透光率以及脱离散热基底的推力值,记为(T0,F0);

S4、在剩余固晶胶柱的上方采用紫外灯照射并将散热基底加热至130~150℃这一范围内的任一温度,同时对剩余固晶胶柱提供大小为5~10N的恒定推力,剩余固晶胶柱的紫外照射方式和强度以及恒定推力大小均相同,在不同时段测试固晶胶柱的透光率以及脱离散热基底的推力值,记为(Tt1,Ft1)、(Tt2,Ft2)、(Tt3,Ft3)……(Ttn-1,Ftn-1);

S5、根据固晶胶柱在各时间段的透光率以及脱离散热基底推力值的衰减程度综合判断待测固晶胶的质量。

优选地,步骤S1中,所述散热基底的材质为镀银红铜或陶瓷。

优选地,步骤S1中,每组封胶筒的数量n为6~10。

优选地,步骤S2中,所述待测固晶胶的注入量使所得固晶胶柱的厚度为2.5~3.5cm。

优选地,步骤S2中,所述烘烤的条件包括温度为130~180℃,时间为0.5~2h。

优选地,步骤S4中,所述紫外灯照射采用垂直照射的方式进行,且紫外灯照射的强度为25~35mW/m

优选地,步骤S4中,所述恒定推力通过在固晶胶柱的一侧设置弹簧加以实现。

优选地,步骤S4中,将散热基底加热至130~150℃的方式为在散热基底的下表面均匀设置若干加热模块,所述加热模块的设置密度以使得整个散热基底各个位置的温度基本一致为准。

优选地,每组封胶筒的数量n为8,且步骤S4中,所述散热基底的加热时长为168h,分别在24h、48h、72h、96h、120h、144h和168h时测试固晶胶柱的透光率以及脱离散热基底的推力值,记为(T24,F24)、(T48,F48)、(T72,F72)、(T96,F96)、(T120,F120)、(T144,F144)以及(T168,F168)。

优选地,步骤S5中,根据固晶胶柱在各时间段的透光率以及脱离散热基底推力值的衰减程度综合判断待测固晶胶质量的方法采用相对法或绝对法;

所述相对法的具体判断过程包括:根据步骤S3和步骤S4所得数据得到同一组固晶胶柱在各时间段的透光率以及脱离散热基底推力值的衰减曲线,之后通过比较不同组固晶胶柱在各时间段的透光率以及脱离散热基底推力值的衰减曲线判断各组固晶胶之间的相对质量;当待测固晶胶的种类为两种时,将两种待测固晶胶分别记为胶A1和胶A2,若胶A1的透光率以及脱离散热基底推力值的衰减程度均小于胶A2则表明胶A1的质量更优,若胶A1脱离散热基底推力值衰减程度大于胶A2、胶A1透光率衰减程度小于胶A2同时胶A2在120h时的透光率为95%以上则表明胶A2的质量更优;当待测固晶胶的种类为三种以上时,将透光率衰减程度最大以及脱离散热基底推力值衰减程度最大的固晶胶排除,剩余固晶胶质量较优;

所述绝对法的具体判断过程包括:根据步骤S3和步骤S4所得数据得到同一组固晶胶柱在各时间段的透光率以及脱离散热基底推力值的衰减曲线,当透光率的衰减率控制在4.2%/h以下且脱离散热基底推力值的衰减率控制在0.009g/h以下时,则表明该待测固晶胶的质量满足要求,反之则不满足要求。

采用本发明提供的方法对紫外固晶胶的质量进行评估,所得结果更为准确,极具工业应用前景。

附图说明

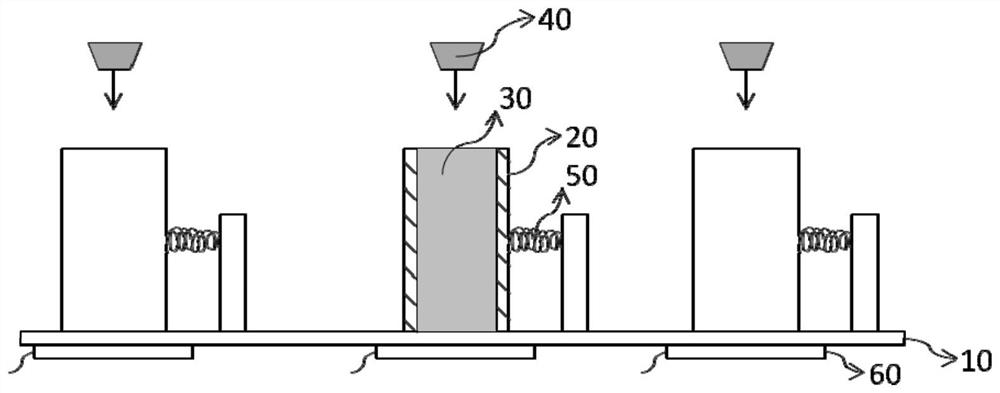

图1为本发明提供的紫外固晶胶质量评估方法对应的装置示意图;

图2为实施例中采用本发明提供的方法所得固晶胶柱在各时间段的透光率衰减曲线图;

图3为实施例中采用本发明提供的方法所得固晶胶柱在各时间段的脱离散热基底推力值的衰减曲线图。

具体实施方式

如图1所示,本发明提供的紫外固晶胶质量评估方法包括以下步骤:

S1、在散热基底10上设置多组封胶筒20,所述散热基底10的厚度为0.5~1.5mm,每组封胶筒20均相同且数量均为n,n≥3,所述封胶筒20的两端均具有开口结构且其中一开口端朝下贴设于散热基底10的上表面;

S2、往封胶筒20内注入等量的待测固晶胶30,同一组封胶筒30内注入相同的待测固晶胶,不同组封胶筒30内注入不同的待测固晶胶,之后烘烤至固晶胶固化以形成固晶胶柱,所述固晶胶柱固接于散热基底10的上表面;

S3、选取每组固晶胶柱中的任意一个,测试其在常温下的透光率以及脱离散热基底的推力值,记为(T0,F0);

S4、在剩余固晶胶柱的上方采用紫外灯40照射并将散热基底10加热至130~150℃这一范围内的任一温度,同时对剩余固晶胶柱提供大小为5~10N的恒定推力,剩余固晶胶柱的紫外照射方式和强度以及恒定推力大小均相同,在不同时段测试固晶胶柱的透光率以及脱离散热基底的推力值,记为(Tt1,Ft1)、(Tt2,Ft2)、(Tt3,Ft3)……(Ttn-1,Ftn-1);

S5、根据固晶胶柱在各时间段的透光率以及脱离散热基底推力值的衰减程度综合判断待测固晶胶的质量。

本发明的步骤S1中,所述散热基底的厚度为0.5~1.5mm,例如,可以为0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1.0mm、1.1mm、1.2mm、1.3mm、1.4mm和1.5mm等。当散热基底的厚度小于0.5mm时,则在加热时容易产生形变,影响结果的准确性;大于1.5mm时,则由于厚度太大而导致加热时升温速率慢,影响实验周期。所述散热基底的材质可以为金属或者陶瓷,优选为金属。其中,采用金属材质的散热基底,固晶胶固化后能够与之形成良好的接触。进一步地,所述散热基底的材质为红铜,且红铜的表面优选设置镀银层,也即,所述红铜优选为镀银红铜,如此形成与现有用于封装LED芯片的电极相同,还原实际应用时的连接结构,准确度更高。

本发明的步骤S1中,在散热基底上设置多组封胶筒,此时对应的测试组为多组,每一组封胶筒对一种固晶胶的透光率以及脱离散热基底推力值进行测定。每组封胶筒的形状、材质和大小均相同,具体形状可以为圆形筒、方形筒、三角筒等,材质可以为金属、塑料等。每组封胶筒的数量均为n,n为3以上,具体可以为3、4、5、6、7、8、9、10、11、12、13、14、15等,优选为6~10。

本发明的步骤S2中,往封胶筒内注入等量的待测固晶胶,同一组封胶筒内注入相同的待测固晶胶,不同组封胶筒内注入不同的待测固晶胶。例如,当采用两组封胶筒时,对应的测试组为两组,分别记为第一测试组和第二测试组,待测固晶胶分别是第一固晶胶和第二固晶胶,所述第一固晶胶注入第一测试组的封胶筒内,所述第二固晶胶注入第二测试组的封胶筒内;当采用三组封胶筒时,对应的测试组为三组,分别记为第一测试组、第二测试组和第三测试组,待测固晶胶分别是第一固晶胶、第二固晶胶和第三固晶胶,所述第一固晶胶注入第一测试组的封胶筒内,所述第二固晶胶注入第二测试组的封胶筒内,所述第三固晶胶注入第三测试组的封胶筒内,以此类推。此外,所述待测固晶胶的注入量优选使所得固晶胶柱的厚度为2.5~3.5cm。

本发明的步骤S2中,所述烘烤的条件只要使得固晶胶固化成固晶胶柱即可,具体包括温度优选为130~180℃,具体可以为130℃、135℃、140℃、145℃、150℃、155℃、160℃、165℃、170℃、175℃、180℃等;时间优选为0.5~2h,具体可以为0.5h、0.6h、0.7h、0.8h、0.9h、1.0h、1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h、2.0h等。此外,所述烘烤过程优选采用烤箱进行。采用以上烘烤条件和烘烤方式,还原了实际LED封装作业的烘烤参数,准确性更高。当然,也可以采用其他烘烤方式,且烘烤参数也不局限于此。

本发明的步骤S3中,常温下的透光率T0以及脱离散热基底的推力值F0在无紫外灯照射、不对散热基底进行加热且未提供恒定推力的情况下进行。现有的固晶胶技术已经较为成熟,其固晶能力在正常情况下都合格且常温下的透光率T0以及推力值F0相当,单是测试常温下的透光率T0以及推力值F0无法确认固晶胶质量的好坏,主要的目的在于:一方面测试固晶胶柱与散热基底之间是否形成良好的固定接触,另一方面为后续测试提供初始值参考。

本发明的步骤S4中,在剩余固晶胶柱的上方采用紫外灯照射并将散热基底加热至130~150℃这一范围内的任一温度,同时对剩余固晶胶柱提供大小为5~10N的恒定推力,剩余固晶胶柱的紫外照射方式和强度以及恒定推力大小均相同,在不同时段测试固晶胶柱的透光率以及脱离散热基底的推力值,记为(Tt1,Ft1)、(Tt2,Ft2)、(Tt3,Ft3)……(Ttn-1,Ftn-1)。其中,Tt1表示在t1时刻所测得的推力值,Ft1表示在t1时刻所测得的透光率值,以此类推。其中,所述紫外灯照射优选采用垂直照射的方式进行,且紫外灯照射的强度优选为25~35mW/m

本发明的步骤S5中,根据固晶胶柱在各时间段的透光率以及脱离散热基底推力值的衰减程度综合判断待测固晶胶的质量,具体判断过程可以采用相对法或绝对法。其中,所述相对法的具体判断过程包括:根据步骤S3和步骤S4所得数据得到同一组固晶胶柱在各时间段的透光率以及脱离散热基底推力值的衰减曲线,之后通过比较不同组固晶胶柱在各时间段的透光率以及脱离散热基底推力值的衰减曲线判断各组固晶胶之间的相对质量;当待测固晶胶的种类为两种时,将两种待测固晶胶分别记为胶A1和胶A2,若胶A1的透光率以及脱离散热基底推力值的衰减程度均小于胶A2则表明胶A1的质量更优,若胶A1脱离散热基底推力值衰减程度大于胶A2、胶A1透光率衰减程度小于胶A2同时胶A2在120h时的透光率为95%以上时则表明胶A2的质量更优,若胶A1脱离散热基底推力值衰减程度大于胶A2、胶A1透光率衰减程度小于胶A2同时胶A2在120h时的透光率小于95%则无法判断胶A1和胶A2之间的相对质量;当待测固晶胶的种类为三种以上时,将透光率衰减程度最大以及脱离散热基底推力值衰减程度最大的固晶胶排除,剩余固晶胶质量较优。所述绝对法的具体判断过程包括:根据步骤S3和步骤S4所得数据得到同一组固晶胶柱在各时间段的透光率以及脱离散热基底推力值的衰减曲线,当透光率的衰减率控制在4.2%/h以下且脱离散热基底推力值的衰减率控制在0.009g/h以下时,则表明该待测固晶胶的质量满足要求,反之则不满足要求。

以下将通过实施例对本发明进行详细描述。

以下实施例和对比例均对三款源自不同厂家的固晶胶(B1、B2、B3)质量进行评估。

实施例1采用本发明提供的方法进行评估,具体过程如图1所示:

S1、在镀银红铜支架上设置三组封胶筒,对应的测试组为三组,分别记为第一测试组、第二测试组和第三测试组,所述镀银红铜支架的厚度为1mm,每组封胶筒均相同且数量均为8,所述封胶筒的两端均具有开口结构且其中一开口端朝下贴设于散热基底的上表面。

S2、往封胶筒内注入等量的待测固晶胶,固晶胶B1注入第一测试组的封胶筒内,固晶胶B2注入第二测试组的封胶筒内,固晶胶B3注入第三测试组的封胶筒内,待固晶胶注入完毕之后,将镀银红铜支架整体放入烤箱中并加热至135℃烘烤1h以使得固晶胶固化形成固晶胶柱,所述固晶胶柱固接于镀银红铜支架的上表面,待测固晶胶的注入量使所得固晶胶柱的厚度为3cm。其中,固晶胶B1对应的八个固晶胶柱分别记为B10、B11、B12、B13、B14、B15、B16、B17,固晶胶B2对应的八个固晶胶柱分别记为B20、B21、B22、B23、B24、B25、B26、B27,固晶胶B3对应的八个固晶胶柱分别记为B30、B31、B32、B33、B34、B35、B36、B37。

S3、在常温下分别测试固晶胶柱B10、B20和B30的透光率以及脱离散热基底的推力值,记为(T0,F0),具体见表1。

S4、在剩余固晶胶柱的上方相同高度的位置采用紫外灯垂直照射且紫外灯强度均为30mW/m

S5、根据步骤S3和步骤S4所得数据得到同一组固晶胶柱在各时间段的透光率以及脱离散热基底推力值的衰减曲线,其中,透光率衰减曲线见图2,脱离散热基底推力值衰减曲线见图3。从图2和图3的结果可以看出,固晶胶B1的推力衰减最大,排除;固晶胶B3的推力衰减最大,排除。也即,固晶胶B2的质量最优,选择此款胶水作为紫外灯珠的固晶胶。

表1

对比例1采用整灯点亮法进行评估,具体过程如下:

将固晶胶B1、B2和B3分别封装在LED灯珠中并制成三盏LED灯(分别记为D1、D2和D3)进行整灯点亮,其中,刚开始点亮时以及点亮4000h之后的光通量Φ(lm)、积分强度Φe(mW)、光效(lm/W)以及色温CCT(K)分别见表2和表3,之后通过表2和表3的数据分别计算光通量Φ(lm)、积分强度Φe(mW)、光效(lm/W)以及色温CCT(K)的维持率,所得结果见表4。

表2

表3

表4

从表4的结果可以看出,Φ(lm)维持率、Φe(mW)维持率以及光效(lm/W)维持率满足固晶胶B2>固晶胶B1>固晶胶B3且CCT(K)维持率满足固晶胶B2<固晶胶B1<固晶胶B3,由此可见,采用整灯两亮法所评估的固晶胶质量排序由优到次依次为固晶胶B2>固晶胶B1>固晶胶B3,也即,固晶胶B2的质量最优,与本发明的评估结果一致。

对比例2采用CN111446351A中公开的方法进行评估,具体过程如下:

S1、提供镀银红铜支架,在镀银红铜支架上设置三组封胶筒,对应的测试组为三组,分别记为第一测试组、第二测试组和第三测试组,所述镀银红铜支架的厚度为1mm,每组封胶筒均相同且数量均为8,所述封胶筒的两端均具有开口结构且其中一开口端朝下贴设于镀银红铜支架的上表面。

S2、往封胶筒内注入等量的待测固晶胶,固晶胶B1注入第一测试组的封胶筒内,固晶胶B2注入第二测试组的封胶筒内,固晶胶B3注入第三测试组的封胶筒内,待固晶胶注入完毕之后,分别往各封胶筒内放入加热棒,所述加热棒上设有温度传感器,所述加热棒的底端与镀银红铜支架表面的距离为封胶筒的1/5筒长,该位置偏向于封胶筒内固晶胶的中心位置,所述加热棒被固晶胶完全包覆。

S3、将注入固晶胶之后的封装支架整体放入烤箱内,于150℃下烘烤1h以使得固晶胶固化形成固晶胶柱,所述固晶胶柱固接于镀银红铜支架的上表面,待测固晶胶的注入量使所得固晶胶柱的厚度为3cm。其中,固晶胶B1对应的八个固晶胶柱分别记为B10、B11、B12、B13、B14、B15、B16、B17,固晶胶B2对应的八个固晶胶柱分别记为B20、B21、B22、B23、B24、B25、B26、B27,固晶胶B3对应的八个固晶胶柱分别记为B30、B31、B32、B33、B34、B35、B36、B37。

S4、在常温下采用推力测试设备测试固晶胶柱B10、B20和B30脱离散热基底的推力值,即为初始推力值F0,具体见表5。

S5、开启加热棒并将温度设定在130℃,待温度传感器温度稳定后,分别在24h、48h、72h、96h、120h、144h和168h测试固晶胶柱脱离散热基底的推力值,具体地,在24h测试固晶胶柱B11、B21和B31脱离散热基底的推力值,在48h测试固晶胶柱B12、B22和B32脱离散热基底的推力值,在72h测试固晶胶柱B13、B23和B33脱离散热基底的推力值,在96h测试固晶胶柱B14、B24和B34脱离散热基底的推力值,在120h测试固晶胶柱B15、B25和B35脱离散热基底的推力值,在144h测试固晶胶柱B16、B26和B36脱离散热基底的推力值,在168h测试固晶胶柱B17、B27和B37脱离散热基底的推力值,记为F24、F48、F72、F96、F120、F144、F168,具体见表5。

S6、比较同一组测试组的固晶胶柱在各时间段的推力值差异,得到固晶胶柱推力衰减大小。

S7、比较各组固晶胶柱的推力值衰减大小,根据推力衰减大小判断各组固晶胶的质量。推力衰减由大到小排列满足:固晶胶B3>固晶胶B2>固晶胶B1,由此可见,采用CN111446351A中公开的方法所评估的固晶胶质量排序由优到次依次为固晶胶B3>固晶胶B2>固晶胶B1,也即,固晶胶B3的质量最优,与本发明的评估结果以及整灯点亮的评估结果均不一致。

表5

从以上结果可以看出,采用本发明提供的方法对固晶胶质量进行评估,评估结果与传统且公认的整灯点亮法的评价结果一致,由此可见,本发明提供的固晶胶质量评估方法准确可靠,且与传统整灯点亮法相比还具有用时短的优势,极具工业应用前景。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种紫外固晶胶质量评估方法

- 一种固晶胶质量评估方法