一种加固超厚内墙体的工具式支撑构造和施工方法

文献发布时间:2023-06-19 12:18:04

技术领域

本申请涉及建筑施工领域,尤其是涉及一种加固超厚内墙体的工具式支撑构造和施工方法。

背景技术

随着社会的发展,人们对身体的健康越来越关注,对医疗服务的需求越来越高,也进一步对医疗建筑提出了更高的功能要求,其中直线加速器是生物医学上的一种用来对肿瘤进行放射治疗的粒子加速器装置,由于其特殊性,为了防止直线加速器工作时的射线泄漏,要求建筑达到防辐射的规定,一般直线加速器区域的内墙体厚度都会超过1m,甚至厚达好几米,且墙体内部配筋多,管线复杂。此类超厚内墙体的施工,至少有以下几点需要完善:

一、这种超厚的内墙体侧模如何进行加固,以避免在实际浇筑过程中不发生涨模等现象;

二、常规的对拉螺杆固定侧模,对拉螺杆分布较密,纵横向一般在500mm一道,但是对于这种管线布置较密的内墙体,如何规避是改善的重点;

三、抗辐射性墙体对成型墙体的密实性要求很高,实用对拉螺杆固定侧模,容易在腔体内形成贯穿的缝隙。

为解决上述问题,发明人提供了一种加固超厚内墙体的工具式支撑构造和施工方法。

发明内容

为了提高超厚内墙体的浇筑质量,本申请提供一种加固超厚内墙体的工具式支撑构造和施工方法。

一方面本申请提供了一种加固超厚内墙体的工具式支撑构造,采用如下的技术方案:

一种加固超厚内墙体的工具式支撑构造,包括组装式支撑架、侧模体系和防侧移体系,侧模体系环绕待浇筑墙体轮廓设置形成浇筑空腔,所述组装式支撑架设置在侧模体系远离浇筑空腔的一侧以支撑所述侧模体系,所述防侧移体系设置在所述组装式支撑架与施工地面之间用于限制所述组装式支撑架的移动。

通过采用上述技术方案,待浇筑墙体周侧的侧模体系形成浇筑空腔,以便进行墙体浇筑,设置组装式支撑架对侧模体系进行支撑,而不通过传统的对拉螺杆固定模板结构,有效避免了墙体穿孔和干扰墙体内部布线。组装式支撑架替代传统的对拉螺杆支撑固定侧模体系,能够有效规避对拉螺杆穿设墙体所造成的干扰布线和墙体穿孔的问题;设置防侧移体系,对组装式支撑架与施工地面之间的连接进行专门加固,在墙体厚度过大,组装式支撑架受力较大的情况下,预防组装式支撑架发生平移,进而保证侧模体系的位置稳定,保障墙体轮廓稳定,保障墙体质量。

可选的,所述防侧移体系包括竖直设置的支撑杆和倾斜设置的防侧移杆,所述防侧移杆上端与所述支撑杆固定,所述防侧移杆下端向远离所述侧模体系的一侧倾斜;所述防侧移杆的下端预埋在施工地面中,所述支撑杆的上端与组装式支撑架固定;所述防侧移杆和所述支撑杆的下端均固定有锚固板,锚固板预埋在施工地面中。

通过采用上述技术方案,支撑杆将组装式支撑架固定在施工地面上,支撑杆自身能承受较大的竖直向力;设置在支撑杆远离侧模体系一侧的防侧移杆能够承载较大的水平向力,防侧移杆对支撑杆形成支撑,预防支撑杆发生变形的同时,预防组装式支撑架和侧模体系发生侧移,保障墙体结构不发生变化;锚固钢板能够提高支撑杆和防侧移杆下端与施工地面之间的受力面积,预防支撑杆和防侧移杆发生整体移动。

可选的,所述组装式支撑架包括竖直设置的受力杆件和多根传力杆件,所述受力杆件与所述传力杆件拼合而成的三角形或梯形的支撑架,所述传力杆件和所述受力杆件之间、所述传力杆件和所述传力杆件之间通过螺栓紧固件连接,所述受力杆件抵接支撑所述侧模体系。

通过采用上述技术方案,三角形或梯形结构的支撑架能够更好的将受力杆件的受力通过传力杆件集中至支撑架的底部,即负载集中在组装式支撑架下方的防侧移体系上,防侧移体系能够有效发挥受力作用;组装式支撑架由多根杆件通过螺栓紧固件组装而成,转运时可进行拆卸转运,运输、拼装方便,有利于组装式支撑架的重复利用。

可选的,所述组装式支撑架下方设置有两道防侧移体系,两道防侧移体系分别为第一防侧移体系和第二防侧移体系,所述第一防侧移体系设置在所述组装式支撑架靠近所述侧模体系的一端,所述第二防侧移体系设置在所述组装式支撑架远离所述侧模体系的一端。

通过采用上述技术方案,优化防侧移体系的防侧移功能。第一防侧移体系设置在组装式支撑架靠近侧模体系的一侧,对侧模体系的下部区域进行直接支撑,能够有效预防侧模体系下部发生侧移;第二防侧移体系设置在组装式支撑架远离侧模体系的一侧,侧模体系上部所受的力,经过组装式支撑架的传递会主要集中在组装式支撑架远离侧模体系的一端,第二防侧移体系能够有效承受侧模体系上部的载荷,进而有效预防侧模体系上半部分发生移动。

可选的,所述支撑杆为螺杆,所述支撑杆穿设所述组装式支撑架最下方水平杆体,所述支撑杆上旋接有两对紧固螺母且两对紧固螺母分别位于水平杆体的两侧,每对所述紧固螺母与所述水平杆体之间均设置有卡位垫板;

所述第二防侧移体系还包括U型套,所述U型套扣设在所述水平杆体远离所述侧模体系的一端,所述U型套夹持固定在两块卡位垫板之间且与对应的支撑杆抵接,所述第二防侧移体系中的防侧移杆的上端与所述U型套的高度相同。

通过采用上述技术方案,优化防侧移体系对组装式支撑架的支撑固定、防侧移作用。一对紧固螺母在支撑杆上抵接在一起可以互相锁紧,一对紧固螺母可以可靠的支撑或压紧卡位垫板,而卡位垫板增大了紧固螺母与水平杆体之间的接触面积,支撑杆可以更为稳定地支撑、固定水平杆体,即稳定固定组装式支撑架;第二防侧移体系中增设U型套,U型套与支撑杆抵接,能够增大水平杆体端部与支撑杆之间的抵接面积,优化支撑杆的受力,将防侧移杆的上端调整到与水平杆体相同的位置,防侧移杆体能够更直接的承受水平杆体施加的力,优化受力,支撑效果更佳。

可选的,还包括固定在施工地面上的现浇筑结构板,所述防侧移体系、所述组装式支撑架和所述侧模体系均设置在所述现浇筑结构板的上方,所述防侧移体系预埋在所述现浇筑结构板中。

通过采用上述技术方案,在现场浇筑现浇筑结构板,可以在现浇筑结构板中预埋防侧移体系和待浇筑墙体的墙体加强筋,方便了相关结构的安装固定,待浇筑墙体与地面结构之间的连接强度较强,组装式支撑架的固定稳定可靠。

可选的,所述侧模体系包括模板、次楞、对拉螺杆和螺母紧固件,所述次楞为水平设置的支撑杆件,所述模板通过所述对拉螺杆和螺母紧固件固定在所述受力杆件上,所述次楞位于所述模板与所述组装式支撑架之间且分别与两者抵接,所述次楞沿竖直方向设置有多根。

通过采用上述技术方案,次楞对模板进行横向的支撑,模板的受力集中在次楞上,次楞再将力整体的传递给组装式支撑架,优化受力组装式支撑架的受力;模板通过对拉螺杆和螺母紧固件固定在组装式支撑架,模板与组装式支撑架之间固定牢固,相对位置稳定,有利于模板稳定维持浇筑墙体的轮廓。

可选的,还包括支撑力调节体系,所述支撑力调节体系包括检测墙体垂直度的检测组件和对侧模体系的局部区域进行支撑的支撑组件,所述支撑组件的支撑力可调节。

通过采用上述技术方案,检测组件检测侧模体系的垂直度,通过支撑组件对局部区域的变形进行修正,支撑组件的支撑力增大将侧模体系抵回正确位置,修正侧模体系的膨胀变形。

可选的,所述检测组件包括垂直度检测杆、固定在所述垂直度检测杆上的水平检测仪以及控制器,所述垂直度检测杆竖直设置,所述垂直度检测杆的上端铰链固定在所述侧模体系上,所述垂直度检测杆下端与侧模体系抵接,所述水平检测仪固定在垂直度检测杆上,所述水平检测仪与所述控制器电连接;

所述支撑组件包括铰链固定在施工地面上的液压缸,液压缸的活动轴端部铰链固定在侧模体系的下侧区域,所述液压缸通过电磁阀控,所述电磁阀与所述控制器电连接。

通过采用上述技术方案,混凝土浇筑过程中,由于混凝土处于流体状态,侧模体系的下半部分的受力会较大,容易发生变形,超厚内墙体在浇筑时受到的影响更大;混凝土凝固过程中,下方混凝土的散热性较差,混凝土凝固放热造成的影响也较大,侧模体系下方区域受力更大,也更容易发生膨胀变形。当侧模体系的下部区域发生膨胀时,会使得垂直度检测杆的斜度发生变化,进而造成水平检测仪的位置变化,水平检测仪再通过控制器向电磁阀发送信号,控制液压缸对侧模体系施加推力,进而增大支撑力,使侧模体系恢复,保障墙体的质量。

另一方面,本申请提供了一种超厚内墙体的施工方法,包括如下步骤:

步骤一,确定待浇筑墙体的浇筑位置,浇筑现浇结构板,在现浇结构板中预埋防侧移体系和墙体加强筋,防侧移体系设置在待浇筑墙体的周侧;

步骤二,绑扎待浇筑内墙内复杂钢筋及管线;

步骤三,安装待浇筑内墙两侧的侧模体系;

步骤四,安装组装式支撑架,组装式支撑架与防侧移体系连接,侧模体系与组装式支撑架固定;

步骤五,进行混凝土浇筑、振捣、养护;

步骤六,拆除组装式支撑架、侧模体系,割除预埋件。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过使用组装式支撑架支撑侧模体系,另侧模体系形成一个稳固的浇筑腔,浇筑腔内不会存在贯穿对拉螺杆,规避了传统的对拉螺杆固定方式存在的缺陷,浇筑墙体内的布线不会受到对拉螺杆的干扰,也不会因为对拉螺杆在浇筑墙体上形成贯穿的孔洞,在保证腔体顺利浇筑的同时,保障了超厚内墙体施工时布线的便利性和墙体的密实性,在组装式支撑架和施工地面之间设置了防侧移体系,以预防组装式支撑架发生移动,进而预防侧模体系发生移动,保障墙体的轮廓符合要求;

2.通过竖直设置的支撑杆和倾斜设置的防侧移杆组成防侧移体系的主要结构,竖直设置的支撑杆能够承受较大的竖向载荷,防侧移杆能够承受较大的水平向载荷,侧模体系所受的挤压力经过组装式支撑架传递至防侧移体系,防侧移体系能够将所受的力分解为竖向力和水平向力并分别作用在支撑杆和防侧移杆上,进而防侧移体系能够有效支撑组装式支撑架并限制组装式支撑架发生侧移;

3.通过将组装式支撑架的整体轮廓设置为三角形或者梯形,组装式支撑架能够较好的将侧模体系受到的挤压力转化为作用在防侧移体系上的竖向;

4.通过在施工现场浇筑现浇筑结构板,一方面,方便通过预埋的方式,牢固地固定防侧移体系,保障组装式支撑架不发生侧移,另一方面,浇筑墙体能够较好的与现浇筑结构板一体化,提高了浇筑墙体与地面结构之间的连接强度。

附图说明

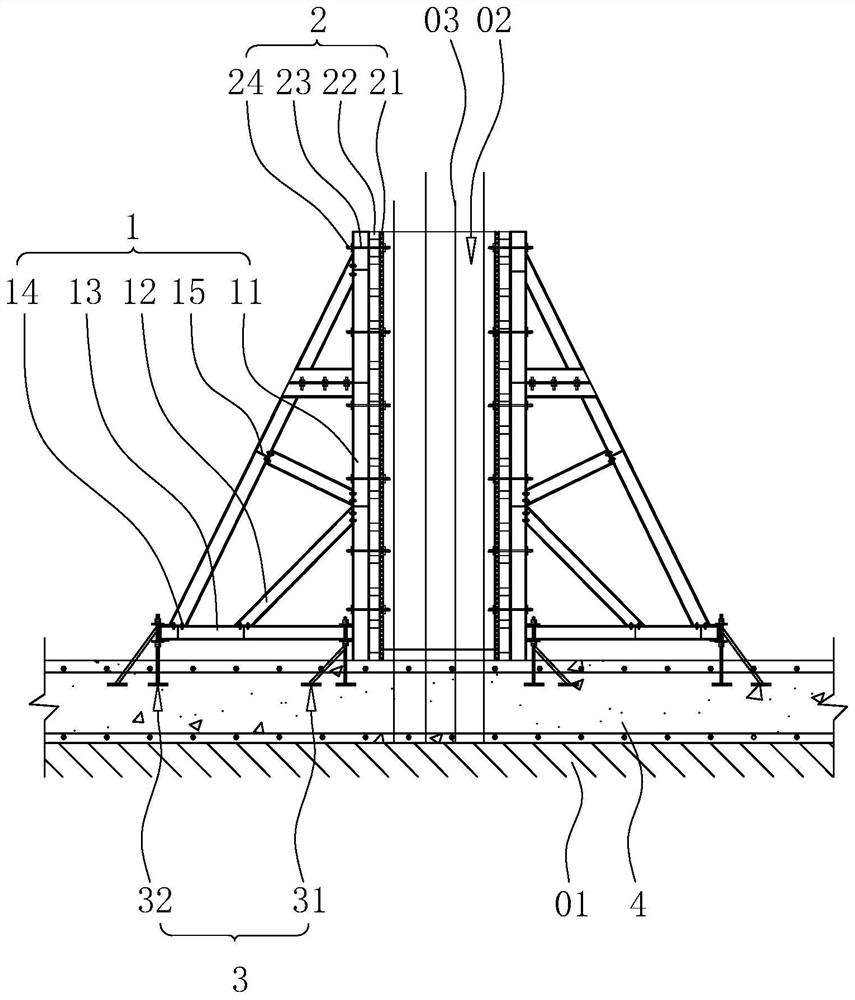

图1是本申请实施例1的整体结构示意图;

图2是本申请实施例1中结构示意图;

图3是本申请实施例2的整体结构示意图;

图4是本申请实施例2中支撑力调节体系的结构示意图;

图5是图3的侧视结构示意图。

附图标记:01、施工地面;02、浇筑空腔;03、墙体加强筋;1、组装式支撑架;11、受力杆件;12、传力杆件;13、水平杆体;14、螺栓紧固件;15、加强劲板;16、端板;2、侧模体系;21、模板;22、次楞;23、对拉螺杆;24、螺母紧固件;3、防侧移体系;31、第一防侧移体系;32、第二防侧移体系;33、支撑杆;34、防侧移杆;35、锚固板;36、紧固螺母;37、卡位垫板;38、U型套;39、调节垫块;4、现浇筑结构板;5、支撑力调节体系;51、检测组件;52、支撑组件;53、垂直度检测杆;531、活动铰链板;54、水平检测仪;541、套筒;571、铰链安装座;572、铰链抵接座;573、预埋螺栓;58、液压缸;591、上铰链杆;592、下铰链杆。

具体实施方式

实施例1:

参照图1,一种加固超厚内墙体的工具式支撑构造,包括浇筑在施工地面01上的现浇筑结构板4、设置在待浇筑墙体周侧的侧模体系2、支撑侧模体系2的组装式支撑架1和设置在组装式支撑架1与现浇筑结构板4之间的防侧移体系3。侧模体系2环绕待浇筑墙体区域设置形成浇筑空腔02;现浇筑结构板4为现场浇筑的混凝土地面结构,现浇筑结构板4内埋设有加强钢筋以提高现浇筑结构板4的强度,现浇筑结构板4内还预埋有多根竖直设置的墙体加强筋03;防侧移体系3将组装式支撑架1固定在现浇筑结构板4上方,并预防组装式支撑架1发生移动。

参考图1和图2,组装式支撑架1为多根杆件拼合而成的三角形支撑架,杆件分为直接与侧模体系2抵接的受力杆件11和组成三角形框架轮廓的传力杆件12;组装式支撑架1的轮廓也可设置为梯形,三角形和梯形结构均能较好的将侧模体系2的受力传递至组装式支撑架1的下端,以便防侧移体系3受力。受力杆件11为竖直设置的工字钢,工字钢的翼缘与侧模体系2抵接;组装式支撑架1下方的水平向受力杆体为水平杆体13,水平杆体13的材质为双拼槽钢,除水平杆体13外的受力杆件11均为工字钢;受力杆件11与传力杆件12之间、传力杆件12与传力杆件12之间均通过螺栓紧固件14连接固定,传力杆件12的端部焊接端板16,以便利用螺栓紧固件14进行连接;受力杆件11与传力杆件12的连接节点处、传力杆件12与传力杆件12的连接节点处增设有加强劲板15,加强劲板15与工字钢(或双拼槽钢)的翼缘焊接固定,加强劲板15的宽度与对应工字钢(或双拼槽钢)的翼缘同宽。在实际施工中,受力杆件11的翼缘上应预留连接孔。

参考图1和图2,侧模体系2包括模板21、次楞22、对拉螺杆23和螺母紧固件24,模板21设置在组装式支撑架1靠近浇筑空腔02的一侧,次楞22设置在受力杆件11与模板21之间,对拉螺杆23贯穿模板21和受力杆件11,对拉螺杆23两端分别安装螺母紧固件24。螺母紧固件24包括抵接受力杆件11或模板21的垫片和旋接在对拉螺杆23上的一对螺母,螺母抵接固定垫片;模板21可选用厚木模板,次楞22可选用水平设置的木方,次楞22沿模板21的高度方向均匀设置有多个,组装式支撑架1沿次楞22的长度方向均匀设置有多个,以对大面积的模板21进行较为全面的支撑,组装式支撑架1的安装数量也可根据实际需要进行调整,施工更加灵活。

参考图2,防侧移体系3包括支撑杆33、防侧移杆34、锚固板35、紧固螺母36和卡位垫板37;支撑杆33和防侧移杆34的下端焊接固定有锚固板35,支撑杆33的下端、防侧移杆34的下端以及两者对应的锚固板35均预埋在现浇筑结构板4中;支撑杆33为竖直设置的螺杆,防侧移杆34为倾斜设置的长直杆体,防侧移杆34上端与支撑杆33焊接固定,防侧移杆34下端向远离模板21的一侧倾斜;支撑杆33上旋接有两对紧固螺母36,一对紧固螺母36可以相互锁紧以固定自身在支撑杆33上的高度位置,两对紧固螺母36之间设置有两块卡位垫板37,卡位垫板37套设在支撑杆33上,水平杆体13夹持固定在两个卡位垫板37之间。

参考图1和图2,防侧移体系3对应每个组装式支撑架1设置有两道,分别为第一防侧移体系31和第二防侧移体系32。第一防侧移体系31设置在组装式支撑架1靠近侧模体系2的一端,支撑杆33能够支撑组装式支撑架1,防侧移杆34能够有效承受侧模体系2下部区域传递来的水平向力,主要对侧模体系2的下部进行加固,预防模板21下部发生侧移;第二防侧移体系32设置在组装式支撑架1远离侧模体系2的一端,第二防侧移体系32还包括U型套38,U型套38套设在水平杆体13的端部,U型套38夹持固定在两块卡位垫板37之间,支撑杆33与U型套38抵接。第一防侧移体系31中,防侧移杆34的上端靠近水平杆体13,优化防侧移杆34对支撑杆33的支撑效果;第二防侧移体系32中,防侧移杆34的上端与U型套38位于同一高度,防侧移杆34能够直接承受水平杆体13传递来的力,优化防侧移杆34的支撑效果。

参考图2,U型套38与水平杆体13的端面之间以及卡位垫板37与受力杆件11之间均安装有调节垫块39,调节垫块39为提高组装式支撑架1与防侧移体系3之间结构紧密度的调节件,已优化防侧移体系3对组装式支撑架1的防侧移效果;U型套38与水平杆体13的端面之间的调节垫块39抵接U型套38和水平杆体13,卡位垫板37与受力杆件11之间的调节垫块39贴紧水平杆体13、受力杆体和卡位垫板37,根据实际的安装情况,调节垫块39的尺寸可调整。在实际施工中,需要先在现浇筑结构板4之间预埋防侧移体系3,而实际安装中存在一定的位置误差,U型套38与水平杆体13的端面之间、卡位垫块与受力杆件11之间易出现配合不够紧密的情况,会影响防侧移体系3发挥作用,安装调节垫块39可以保证结构配合紧密。

实施例1的实施原理为:采用组装式支撑架1支撑侧模体系2,进而规避了传统对拉螺杆23固定方式所存在的影响墙体布线、影响墙体密实性的问题,方便了墙体的施工,保障了墙体的质量;同时,由于超厚内墙体的体积较大,浇筑过程中以及墙体凝固过程中混凝土会对侧模体系2施加较大的负载,用组装式支撑架1支撑侧模体系2,并在组装式支撑架1与地面结构之间设置防侧移体系3,三角形结构的组装式支撑架1能够较好的将侧模体系2的受力传递至防侧移体系3并将力分散为水平向分力和竖直向分力,以便分别作用在支撑杆33和防侧移杆34上,防侧移体系3承受各方向载荷的能力较强,能够起到很好的防侧移效果,进而保证墙体轮廓的稳定;进一步的设置调节垫块39,提高防侧移体系3和组装式支撑架1之间的配合紧密度,可以确保防侧移体系3能够有效支撑组装式支撑架1。

实施例2:

本实施例公开了一种加固超厚内墙体的工具式支撑构造,参考图3,本实施例与实施例1的区别在于:还包括支撑力调节体系5,支撑力调节体系5包括检测墙体垂直度的检测组件51和对侧模体系2的局部区域进行支撑的支撑组件52,支撑组件52的支撑力可调节。

参考图3和图4,检测组件51包括上铰链杆591、下铰链杆592、垂直度检测杆53、固定在垂直度检测杆53上的水平检测仪54以及与水平检测仪54电连接的控制器。模板21的上方固定上铰链杆591,模板21的下方固定下铰链杆592,上铰链杆591位于下铰链杆592的正上方,上铰链杆591和下铰链杆592靠近模板21的一端均焊接固定有矩形的金属安装板,金属安装板通过螺栓、螺母固定在模板21上,同时,对应位置的次楞22夹持在金属安装板和模板21之间;垂直度检测杆53的上端铰链固定在上铰链杆591的端部,垂直度检测杆53的下端焊接固定有矩形板状的活动铰链板531,活动铰链板531上开设有腰形孔,下铰链杆592的端部通过轴零件与活动铰链板531上的腰形孔连接,侧模体系2的下部区域发生胀模时,会推动垂直度检测杆53的下端偏移;水平检测仪54固定在垂直度检测杆53上,当垂直度检测杆53发生倾斜时,会使得水平检测仪54的位置状态发生变化并向控制器发送信号,控制器控制支撑组件52发生动作;控制器可以为与水平检测仪54一体设置并对支撑组件52进行远程控制。由于模板21下方受到的流体压力和热量影响较大,也是最容易发生胀模的区域,故垂直度检测杆53主要检测模板21下方区域的膨胀变形。

参考图4,水平检测仪54通过套筒541固定在垂直度检测杆53上,套筒541在垂直度检测杆53上滑动,套筒541的侧壁上旋接有螺栓,螺栓穿透套筒541与垂直度检测杆53抵接以固定套筒541在垂直度检测杆53上的位置。水平检测仪54的高度位置可调节,水平检测仪54越靠近活动铰链板531,检测灵敏度越高。

参考图3和图4,支撑组件52包括固定在现浇筑结构板4上的铰链安装座571、铰链固定在铰链安装座571上的液压缸58以及铰链安装在液压缸58活动轴端部的铰链抵接座572。铰链抵接座572焊接固定在固定有下铰链杆592的金属安装板上,铰链抵接座572与对应位置次楞22的高度相同,即液压缸58启动时,推力直接作用在次楞22上;现浇筑结构板4内预埋有预埋螺栓573,铰链安装座571固定在预埋螺栓573上;液压缸58通过电磁阀控制,电磁阀受控制器的控制。液压缸58本身可以起到支撑模板21下部区域的作用,有一定的预防胀模作用;同时,当模板21和次楞22受力较大导致发生变形时,会导致垂直度检测杆53发生倾斜,进而水平检测仪54不再水平并通过控制器发出控制信号,液压缸58启动,对次楞22施加推力,使模板21和次楞22复位,当垂直度检测杆53复位后,控制器的信号停止,液压缸58停止动作。

参考图5,沿次楞22的长度方向均匀设置多个组装式支撑架1一起支撑次楞22,支撑力调节体系5设置在相邻两个组装式支撑架1之间,液压缸58的活塞轴抵接在模板21下方的次楞22上,且位于相邻两个组装式支撑架1的中间位置;组装式支撑架1之间的区域仅有次楞22做支撑,而模板21下半部分区域的受力会很大,故该区域最容易发生胀模现象,下铰链杆592检测该区域的形变,液压缸58对该区域进行支撑,能够有效地检测侧模体系2的胀模变化并进行修正。

实施例2的实施原理为:模板21下半部分区域,在超厚墙体施工过程中的受力最大,同时,由于较为封闭,混凝土凝固过程中散发的热量不易散出,模板21下半部分区域易发生胀模,垂直度检测杆53通过与下铰链杆592的配合,检测模板21下半部分区域的变形,液压缸58再对模板21的变形进行纠正。

本申请还公开了一种超厚内墙体的施工方法,包括:

步骤一,确定施工地面01上待浇筑墙体的浇筑位置,在待浇筑墙体的浇筑位置先浇筑一层现浇筑结构板4,在现浇结构板中预埋防侧移体系3、预埋螺栓573和墙体加强筋03,防侧移体系3设置在待浇筑墙体浇筑位置的周侧;

步骤二,绑扎待浇筑内墙内复杂钢筋及管线;

步骤三,安装待浇筑内墙两侧的侧模体系2;

步骤四,安装组装式支撑架1和支撑力调节体系5,组装式支撑架1在现场进行拼装;

步骤五,进行混凝土浇筑、振捣、养护;

步骤六,拆除组装式支撑架1、侧模体系2,割除预埋件。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种加固超厚内墙体的工具式支撑构造和施工方法

- 一种超深基坑水平内支撑局部抗剪构造及其施工方法