一种基于水库底泥的净化工艺

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及污泥处理技术领域,特别涉及一种基于水库底泥的净化工艺。

背景技术

水库底泥通常是黏土、泥沙、有机质及各种矿物的混合物,经过长时间物理、化学及生物等作用及水体传输而沉积于水体底部所形成,传统的处理方式为疏浚后脱水填埋或焚烧。

现有专利(申请号为:CN201911415230.3)提出一种用于湖泊、水库和河道污染底泥清除的处理系统及处理工艺,由该专利的技术方案可知:污染底泥清除的处理系统包括绞吸船、预筛、储泥池、滚筒筛、一级水力旋流器、流化床分选机、振动筛、二级水力旋流器、螺旋溜槽、真空带上压滤机、浓密机、加药装置、搅拌槽以及板框压滤机。该发明通过对河湖底泥进行分离、分选、脱水工艺实现了河湖底泥分类资源化利用,沙料可用于建筑原料,渣料可用于焚烧,粗颗粒和泥饼可用于填方,符合循环经济的理念。

然而,上述专利中,无法实现利用水库底泥对水体进行净化的作用,无法很好地满足实际应用需求。

发明内容

基于此,本发明的目的在于提出一种基于水库底泥的净化工艺,用以解决上述背景技术中提出的技术问题。

本发明提出一种基于水库底泥的净化工艺,包括以下步骤:

步骤一、水库底泥的疏浚净化工艺:

疏浚出水库底部的上层底泥,同时向水库底部剩余底泥中加入底泥净化剂;

步骤二、沉淀气浮工艺:

将所述上层底泥排入沉淀气浮池中进行沉淀以形成第一沉淀物以及第一澄清液,在泵吸第一澄清液后对第一沉淀物进行微纳米气泡气浮处理以得到第二澄清液以及含水率66%-72%的第一底泥;

步骤三、含水率66%-72%底泥处理工艺:

将20%的第一底泥泵入堆肥池进行堆肥处理,同时对剩余的第一底泥进行离心脱水处理以得到含水率50%-55%的第二底泥以及离心清液;

步骤四、含水率50%-55%底泥处理工艺:

将15%的第二底泥泵入固化池中并加入固化剂进行固化处理,同时将剩余的第二底泥进行压滤处理得到含水率25%-30%的第三底泥以及压滤液;

步骤五、含水率25%-30%底泥处理工艺:

将15%的第三底泥泵吸排入底泥干燥箱,进行干燥处理,同时在成型装置内向剩余的第三底泥中加入粘结剂,搅拌并成型后即可烧制成陶粒滤料;

步骤六、曝气工艺:

将第一澄清、液第二澄清液、离心清液以及压滤液均通入曝气池,并在曝气池中加入陶粒滤料,以进行曝气生物处理。

优选的,所述成型装置包括挤出成型桶,设于所述挤出成型桶顶部的支撑架、设于挤出成型桶底部的多个挤出孔,设于所述支撑架底部的顶盖,设于所述支撑架上且用于驱动顶盖升降的多个伸缩缸,设于所述顶盖内的升降搅拌组件,以及设于所述挤出成型桶底部的定长分切组件。在挤出成型时,原料在顶盖的挤压下经挤出孔挤出,定长分切组件对挤出的原料进行定长分切,以完成成型。在本优选的实施例中,成型装置便于将粘结剂与第三底泥混合的同时,可直接对混合完成的原料进行成型。

优选的,所述升降搅拌组件包括设于顶盖内的定位板,设于所述顶盖顶部且用于驱动定位板升降的多个驱动缸,以及设于所述定位板底部的搅拌盘、设于驱动搅拌盘顶部且用于驱动搅拌盘转动的驱动电机,所述搅拌盘底部环形整列设有多个刮料块。在本优选的实施例中,通过升降搅拌组件便于进行均匀搅拌。

优选的,所述定长分切组件包括转动连接挤出成型桶底部的齿壁分切盘,设于所述挤出成型桶外壁的步进电机,以及设于所述步进电机执行端且啮合齿壁分切盘的齿轮盘。在本优选的实施例中,通过定长分切组件便于对挤出的原料进行定长分切,以便于根据成型需要控制成型长度。

优选的,步骤一中,底泥净化剂是以沸石为生物载体的生物群落,底泥净化剂的投放量为200克每平方米。在本优选的实施例中,底泥净化剂以沸石为生物载体便于沉入水体底部底泥中,沸石载体上的生物群落可以分解去除底泥中的氨、亚硝酸盐、硝酸盐、硫化氢、硫磺合物、有机物等成分,在净化底泥的同时、净化水质、消除臭味、水体增氧,且抑制藻华。

优选的,步骤二中,沉淀处理时间为120分钟且沉淀处理时可在沉淀气浮池中加入生石灰,加入量为120克每立方米,微纳米气泡气浮处理时间为85分钟且微纳米气泡是以硫化铁为催化剂耦合臭氧生成的微纳米气泡。在本优选的实施例中,生石灰可作为一种钝化剂加入,提高pH值,使重金属转化成氢氧化物等沉淀,达到钝化重金属并杀死病原菌的效果,以硫化铁为催化剂耦合臭氧生成的微纳米气泡可以有效对底泥进行脱水,且在脱水的过程中可对底泥进行净化。

优选的,步骤三中,堆肥处理的条件为,先30-40摄氏度发酵3-4天,再升温至45-60摄氏度发酵6-10天,最后自然通风15天。在本优选的实施例中,堆肥处理后的底泥可变为肥料,可对水库周围的树木进行施肥,有助于水库周边植物的生长,利于利用自然环境对水库水体进行自净。

优选的,步骤三中,离心脱水条件为,3500转每分钟,离心时间10分钟。在本优选的实施例中,通过离心脱水处理便于进一步降低底泥的含水率。

优选的,步骤四中,固化剂为待固化底泥总量5%的水泥、20%的高炉矿渣、5%的石灰以及1%的炭黑,固化剂加入第二底泥后需以15转每分钟的速率搅拌30分钟,压滤条件为7-10兆帕。在本优选的实施例中,采用固化剂固化后的底泥强度可满足填筑土要求,且固化剂有助于底泥中重金属的抑制及固化,压滤可便于底泥充分脱水生成泥饼。

优选的,步骤五中,干燥处理要求为在105摄氏度的条件下烘干2小时即可,粘结剂为广西白泥以及水玻璃,粘接剂加入第三底泥后以20转每分钟的速率搅拌15分钟,待混合均匀后模压成型并在1200摄氏度的条件下烧制成陶粒滤料,步骤六中,曝气时采用7台取风量15立方米每分钟,风压6.5米,功率30千瓦的罗茨风机FSR150进行曝气。在本优选的实施例中,通过粘结剂及烧制,便于将底泥制备成具有空隙分布及吸附性能的陶粒滤料,便于对底泥脱水时产生的废水进行处理,通过曝气处理便于水体净化。

与现有技术相比,本发明的有益效果为:

本发明中的处理工艺可对水库底泥进行净化及疏浚,可对疏浚出的底泥进行脱水及再利用,可以利用底泥再利用产物对水库周围环境进行改善、对水体进行净化、以及对建筑进行加固;

采用底泥净化剂对水体底部底泥进行净化,底泥净化剂以沸石为生物载体便于沉入水体底部底泥中,沸石载体上的生物群落可以分解去除底泥中的氨、亚硝酸盐、硝酸盐、硫化氢、硫磺合物、有机物等成分;

在净化底泥的同时、净化水质、消除臭味、水体增氧、且抑制藻华,疏浚底泥可通过不同脱水工艺得到不同含水率的底泥,不同含水率的底泥可制备肥料、填筑土、陶粒滤料,肥料可对水库周围的树木进行施肥,有助于水库周边植物的生长,利于利用自然环境对水库水体进行自净,陶粒滤料可用作水体曝气过滤中的滤料,陶粒滤料制备过程中采用的成型装置便于将粘结剂与第三底泥混合的同时,可直接对混合完成的原料进行成型;

通过升降搅拌组件便于进行均匀搅拌,通过定长分切组件便于对挤出的原料进行定长分切,以便于根据成型需要控制成型长度。

本公开的其他特征和优点将在随后的说明书中阐述,或者,部分特征和优点可以从说明书推知或毫无疑义地确定,或者通过实施本公开的上述技术即可得知。

为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

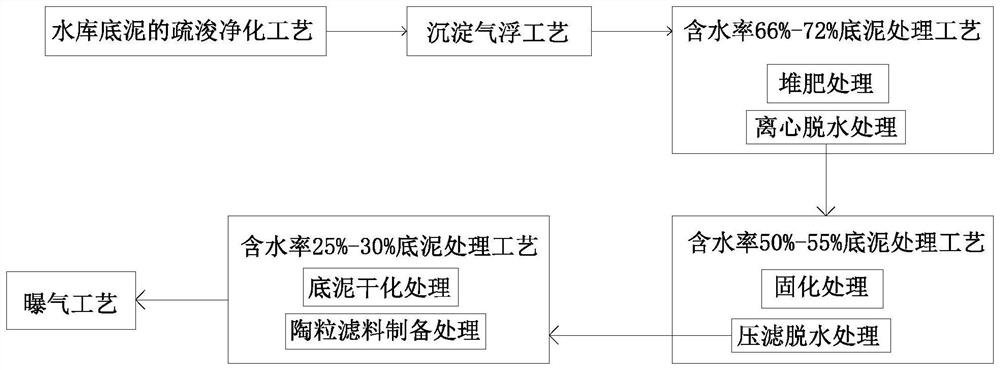

图1为为本发明的整体工艺流程图;

图2为本发明的成型装置结构轴测图;

图3为本发明的成型装置结构爆炸图;

图4为本发明的成型装置结构剖视图;

图5为本发明的升降搅拌组件结构剖视图;

图6为本发明的挤出成型桶结构俯视图。

主要符号说明:

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的首选实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

请参阅图1至图6,本发明提出一种基于水库底泥的净化工艺,包括以下步骤:

步骤一、水库底泥的疏浚净化工艺:

疏浚出水库底部的上层底泥,同时向水库底部剩余底泥中加入底泥净化剂。在步骤一中,底泥净化剂是以沸石为生物载体的生物群落,底泥净化剂的投放量为200克每平方米。

需要说明的是,在本实施例中,挖泥船疏浚出水库底部上层底泥,避免水库底部底泥影响水库的正常运作;

进一步的,挖泥船可按200克每平方米的投放量向水库底部剩余底泥中加入底泥净化剂,底泥净化剂以沸石为生物载体便于沉入水体底部底泥中,沸石载体上的生物群落可以分解去除底泥中的氨、亚硝酸盐、硝酸盐、硫化氢、硫磺合物、有机物等成分,在净化底泥的同时、净化水质、消除臭味、水体增氧、且抑制藻华。

步骤二、沉淀气浮工艺:

将所述上层底泥排入沉淀气浮池中进行沉淀以形成第一沉淀物以及第一澄清液,在泵吸第一澄清液后对第一沉淀物进行微纳米气泡气浮处理以得到第二澄清液以及含水率66%-72%的第一底泥。

在步骤二中,沉淀处理时间为120分钟且沉淀处理时可在沉淀气浮池中加入生石灰,加入量为120克每立方米。步骤二中,微纳米气泡气浮处理时间为85分钟且微纳米气泡是以硫化铁为催化剂耦合臭氧生成的微纳米气泡。

步骤三、含水率66%-72%底泥处理工艺:

将20%的第一底泥泵入堆肥池进行堆肥处理,同时对剩余的第一底泥进行离心脱水处理以得到含水率50%-55%的第二底泥以及离心清液。在步骤三中,堆肥处理的条件为:先30-40摄氏度发酵3-4天,再升温至45-60摄氏度发酵6-10天,最后自然通风15天。在本步骤中,离心脱水条件为,3500转每分钟,离心时间10分钟。

需要说明的是,在本实施例中,挖泥船疏浚出的上层底泥排入沉淀气浮池,可在沉淀气浮池中按120克每立方米的投放量加入生石灰,生石灰可作为一种钝化剂,提高pH值,使重金属转化成氢氧化物等沉淀,达到钝化重金属并杀死病原菌的效果。

进一步的,沉淀与气浮处理并用加速了底泥的脱水,且在气浮时采用以硫化铁为催化剂耦合臭氧生成的微纳米气泡可以有效对底泥进行脱水,且在脱水的过程中可对底泥进行净化。

进一步的,沉淀与气浮处理后含水率66%-72%的底泥可取一部分进行堆肥,堆肥处理后的底泥可变为肥料,可对水库周围的树木进行施肥,有助于水库周边植物的生长,利于利用自然环境对水库水体进行自净。另一部分含水率66%-72%的底泥可通过离心脱水工艺继续脱水,以获得含水率50%-55%的底泥。

步骤四、含水率50%-55%底泥处理工艺:

将15%的第二底泥泵入固化池中并加入固化剂进行固化处理,同时将剩余的第二底泥进行压滤处理得到含水率25%-30%的第三底泥以及压滤液。

在步骤四中,固化剂为待固化底泥总量5%的水泥、20%的高炉矿渣、5%的石灰以及1%的炭黑,固化剂加入第二底泥后需以15转每分钟的速率搅拌30分钟,步骤四中,压滤条件为7-10兆帕。

在本实施例中,含水率50%-55%的底泥可取一部分进行固化处理,采用待固化底泥总量5%的水泥、20%的高炉矿渣、5%的石灰以及1%的炭黑作为固化剂固化后的底泥强度可满足填筑土要求,且固化剂有助于底泥中重金属的抑制及固化。另一部分含水率50%-55%的底泥可通过压滤脱水工艺继续脱水,以获得含水率25%-30%的底泥。

步骤五、含水率25%-30%底泥处理工艺:

将15%的第三底泥泵吸排入底泥干燥箱,进行干燥处理,同时在成型装置内向剩余的第三底泥中加入粘结剂,搅拌并成型后即可烧制成陶粒滤料。

在步骤五中,干燥处理要求为在105摄氏度的条件下烘干2小时即可。粘结剂为广西白泥以及水玻璃,粘接剂加入第三底泥后以20转每分钟的速率搅拌15分钟,待混合均匀后模压成型并在1200摄氏度的条件下烧制成陶粒滤料。

对上述的成型装置而言,该成型装置包括挤出成型桶10,设于所述挤出成型桶10顶部的支撑架101、设于所述挤出成型桶10底部的多个挤出孔102、设于支撑架101底部的顶盖11,设于支撑架101上且用于驱动顶盖11升降的多个伸缩缸12,设于所述顶盖11内的升降搅拌组件13,以及设于所述挤出成型桶10底部的定长分切组件14。

在挤出成型时,原料在顶盖11的挤压下经挤出孔102挤出,定长分切组件14对挤出的原料进行定长分切,以完成成型。

此外,上述的升降搅拌组件13包括设于顶盖11内的定位板131,设于所述顶盖11顶部且用于驱动定位板131升降的多个驱动缸132,以及设于所述定位板131底部的搅拌盘133、设于所述挤出成型桶顶部且用于驱动搅拌盘133转动的驱动电机134,所述搅拌盘133底部环形整列设有多个刮料块135。

此外,所述定长分切组件14包括转动连接挤出成型桶10底部的齿壁分切盘141,设于所述挤出成型桶10外壁的步进电机142,以及设于所述步进电机142执行端且啮合齿壁分切盘141的齿轮盘143。

需要说明的是,在本实施例中,含水率25%-30%的底泥可取一部分进行底泥干化工艺,由于此时底泥含水率很低,底泥的干化时间短且耗能低,干化后的底泥可直接再利用。

进一步的,另一部分含水率25%-30%的底泥可进行陶粒滤料制备工艺,通过成型装置将粘结剂与底泥混合并进行成型,成型完成后即可进行烧制,便于将底泥制备成具有空隙分布及吸附性能的陶粒滤料,便于对底泥脱水时产生的废水进行处理。

进一步的,成型装置工作时,将底泥与粘结剂加入挤出成型桶10,开启驱动缸132,驱动缸132带动定位板131下降,此时开启驱动电机134,驱动电机134带动搅拌盘133转动,搅拌盘133对底泥及粘结剂进行搅拌混合,混合完成后驱动缸132带动定位板131复位,复位完成后开启伸缩缸12,伸缩缸12带动顶盖11及升降搅拌组件13下降,以对底泥进行挤压;

同时开启步进电机142,步进电机142通过齿轮盘143带动齿壁分切盘141转动,当齿壁分切盘141与挤出孔102错位后,底泥挤出成型,齿壁分切盘141继续转动,以对底泥进行分切,可通过控制齿壁分切盘141的转速,控制分切的时间间隔,以对底泥成型长度进行控制,当顶盖11即将接触挤出成型桶10内壁底部时,可开启驱动电机134,驱动电机134带动搅拌盘133转动,刮料块135对底泥进行刮料挤出。

步骤六、曝气工艺:

将第一澄清、液第二澄清液、离心清液以及压滤液均通入曝气池,并在曝气池中加入陶粒滤料、以进行曝气生物处理;步骤六中,曝气时采用7台取风量15立方米每分钟,风压6.5米,功率30千瓦的罗茨风机FSR150进行曝气。需要说明的是,在本实施例中,通过曝气工艺可对水体进行曝气净化,利用陶粒滤料便于在曝气时对水体进行二次过滤净化。

本发明的具体流程如下:

挖泥船疏浚出水库底部上层底泥,避免水库底部底泥影响水库的正常运作;

挖泥船可按200克每平方米的投放量向水库底部剩余底泥中加入底泥净化剂,底泥净化剂以沸石为生物载体便于沉入水体底部底泥中,沸石载体上的生物群落可以分解去除底泥中的氨、亚硝酸盐、硝酸盐、硫化氢、硫磺合物、有机物等成分,在净化底泥的同时、净化水质、消除臭味、水体增氧、且抑制藻华;

挖泥船疏浚出的上层底泥排入沉淀气浮池,可在沉淀气浮池中按120克每立方米的投放量加入生石灰,生石灰可作为一种钝化剂,提高pH值,使重金属转化成氢氧化物等沉淀,达到钝化重金属并杀死病原菌的效果;

沉淀与气浮处理并用加速了底泥的脱水,且在气浮时采用以硫化铁为催化剂耦合臭氧生成的微纳米气泡可以有效对底泥进行脱水,且在脱水的过程中可对底泥进行净化;

沉淀与气浮处理后含水率66%-72%的底泥可取一部分进行堆肥,堆肥处理后的底泥可变为肥料,可对水库周围的树木进行施肥,有助于水库周边植物的生长,利于利用自然环境对水库水体进行自净;

另一部分含水率66%-72%的底泥可通过离心脱水工艺继续脱水,以获得含水率50%-55%的底泥;

含水率50%-55%的底泥可取一部分进行固化处理,采用待固化底泥总量5%的水泥、20%的高炉矿渣、5%的石灰以及1%的炭黑作为固化剂固化后的底泥强度可满足填筑土要求,且固化剂有助于底泥中重金属的抑制及固化;

另一部分含水率50%-55%的底泥可通过压滤脱水工艺继续脱水,以获得含水率25%-30%的底泥;

含水率25%-30%的底泥可取一部分进行底泥干化工艺,由于此时底泥含水率很低,底泥的干化时间短且耗能低,干化后的底泥可直接再利用;

另一部分含水率25%-30%的底泥可进行陶粒滤料制备工艺,通过成型装置将粘结剂与底泥混合并进行成型,成型完成后即可进行烧制,便于将底泥制备成具有空隙分布及吸附性能的陶粒滤料,便于对底泥脱水时产生的废水进行处理;

成型装置工作时,将底泥与粘结剂加入挤出成型桶10,开启驱动缸132,驱动缸132带动定位板131下降,此时开启驱动电机134,驱动电机134带动搅拌盘133转动,搅拌盘133对底泥及粘结剂进行搅拌混合,混合完成后驱动缸132带动定位板131复位,复位完成后开启伸缩缸12,伸缩缸12带动顶盖11及升降搅拌组件13下降,以对底泥进行挤压,同时开启步进电机142,步进电机142通过齿轮盘143带动齿壁分切盘141转动;

当齿壁分切盘141与挤出孔102错位后,底泥挤出成型,齿壁分切盘141继续转动,以对底泥进行分切,可通过控制齿壁分切盘141的转速,控制分切的时间间隔,以对底泥成型长度进行控制;

当顶盖11即将接触挤出成型桶10内壁底部时,可开启驱动电机134,驱动电机134带动搅拌盘133转动,刮料块135对底泥进行刮料挤出;

通过曝气工艺可对水体进行曝气净化,利用陶粒滤料便于在曝气时对水体进行二次过滤净化。

最后应说明的是:以上所述实施例,仅为本发明的具体实施方式,用以说明本发明的技术方案,而非对其限制,本发明的保护范围并不局限于此,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 一种基于水库底泥的净化工艺

- 一种基于数据融合的水库底泥密度探测系统