一种幕墙摆页结构、复合幕墙结构及其施工方法

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及幕墙工程技术领域,具体而言,涉及一种幕墙摆页结构、复合幕墙结构及其施工方法。

背景技术

随着中国建筑行业的发展,越来越多的幕墙形式被采用,但是传统的幕墙已经不能满足人们对现有建筑审美要求。

复合幕墙为将金属幕墙、玻璃幕墙结合的一种工艺复杂的幕墙形式,其一般为在玻璃幕墙的外侧设置有金属幕墙,使得两者相结合。这种幕墙使用应用广泛的幕墙形式,对幕墙工艺要求比较高。

尤其是,金属幕墙为格栅式幕墙时,格栅式幕墙施工困难,且格栅安装不稳定,存在着一些质量隐患。

发明内容

鉴于此,本发明提出了一种幕墙摆页结构、复合幕墙结构及其施工方法,旨在解决现有格栅施工困难且安装不稳定的问题。

一方面,本发明提出了一种幕墙摆页结构,该幕墙摆页结构包括:摆页本体和插芯;其中,所述摆页本体的内部设有两个限位板,两个所述限位板沿所述摆页本体的长度方向并排设置,并且,两个所述限位板与所述摆页本体的内壁于两个限位板之间的部分围设形成安装孔;所述插芯穿设于所述安装孔,并且,所述插芯的两端分别凸设在所述摆页本体的外部,以插固在摆页安装件上。

进一步地,上述幕墙摆页结构,所述安装孔内设有限位组件,用以对所述插芯进行限位和夹固,以使所述插芯插固在所述安装孔内。

进一步地,上述幕墙摆页结构,所述限位组件包括:两个夹固板,其分别设置在两个所述限位板朝向所述安装孔的一侧,以沿所述摆页本体的长度方向对所述插芯进行两侧卡固限位;两个顶固件,分别设置在所述摆页本体的两侧内壁于两个限位板之间的部分上,以沿所述摆页本体的宽度方向对所述插芯进行两侧卡固限位。

进一步地,上述幕墙摆页结构,所述顶固件包括卡固板和设置在所述卡固板端部的橡胶条,其呈U型结构且套设在所述卡固板的端部。

进一步地,上述幕墙摆页结构,所述摆页本体包括:格栅和两个盖板;其中,两个所述盖板分别设置且连接在所述格栅的两个开口端处,用以进行格栅的密封;所述格栅由多块板结构拼接。

进一步地,上述幕墙摆页结构,所述摆页本体为横截面呈异形结构,并且,所述异形结构为具有两条对称轴的轴对称图形。

本发明提供的幕墙摆页结构,通过摆页本体内设置的两个限位板结合摆页本体的内壁围设形成安装孔;插芯穿设于安装孔,并且,插芯的两端分别凸设在摆页本体的外部,以插固在摆页安装件上,实现该幕墙摆页结构整体的卡固,便于该幕墙摆页结构的施工,同时提高了该幕墙摆页结构的安装稳定性,减少安全质量隐患。同时,格栅由多块铝板拼接,使得每块铝板折弯难度减小,整个格栅的精准度有效提高,同时,解决了传统工艺整块铝板伸缩缝隙宽度尺寸难于控制、弯曲变形差异过大的关键技术难题,以及板面与骨架连接的稳定性与可靠性均发挥关键作用,从而获得良好的经济效益和综合效益。对于提高幕墙的观感质量、降低施工的难度以及工程成本均产生直接的影响,可广泛用于建材装饰市场、机场、地铁、运动场馆等大型场所。

再一方面,本发明还提出了一种复合幕墙结构,该复合幕墙结构设置有上述幕墙摆页结构。

进一步地,上述复合幕墙结构,所述复合幕墙结构的混凝土结构梁上在玻璃幕墙的外侧设有至少两个沿竖直方向并排设置的摆页安装板,各所述摆页安装板上均设有转盘,并且,所述转盘与所述摆页安装板可转动地相连接;所述幕墙摆页结构的两端分别连接在相邻两个所述摆页安装板上设置的转盘上,以使所述幕墙摆页结构随所述转盘转动,进而调整所述幕墙摆页结构的变幻角度。

进一步地,上述复合幕墙结构,所述转盘连接有驱动电机,以驱动所述转盘转动;所述幕墙摆页结构上设有角度位置传感器,用以检测所述幕墙摆页结构的当前角度;所述角度位置传感器连接有控制器,用以接收所述角度位置传感器检测的幕墙摆页结构的当前角度并与预设变幻角度比较,获取当前角度偏差,并根据当前角度偏差控制驱动电机的正反转及转动圈数,以使所述幕墙摆页结构转动至预设变幻角度位置。

另一方面,本发明还提出了一种复合幕墙结构的施工方法,该施工方法包括如下步骤:摆页制作步骤,分别制作摆页本体和插芯,并将插芯安装至所述摆页本体的安装孔内,以组合形成幕墙摆页结构;摆页安装板安装步骤,将摆页安装板安装至复合幕墙结构的混凝土结构梁上且摆页安装板位于玻璃幕墙的外侧;定位放线步骤,在摆页安装板的中线上进行幕墙摆页结构的控制轴线的放线,以确定所述摆页安装板的中线上幕墙摆页结构的定位位置;角度放线步骤,依据幕墙摆页结构的预设定位角度,在所述摆页安装板上幕墙摆页结构的定位位置处进行的角度定位线的放线;摆页定位步骤,根据控制轴线和角度定位线,将所述摆页制作步骤中组合的幕墙摆页结构吊装以定位至摆页安装板上,并对幕墙摆页结构进行初步定位;摆页安装步骤,将幕墙摆页结构的插芯的端部焊接在摆页安装板上,以实现幕墙摆页结构的安装固定。

本发明提供的复合幕墙结构的施工方法,结合角度变幻,在摆页安装板上进行幕墙摆页结构的控制轴线和角度定位线的放线,以将复合幕墙结构安装至玻璃幕墙外侧的摆页安装板,增加了幕墙外立面形式,同时丰富了幕墙形式,使幕墙形式不再单一。在通过埋件上通过轴线放出角度变幻,并将方管穿过加工完成的大格栅,并将槽钢焊接在埋板上用做固定。

附图说明

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

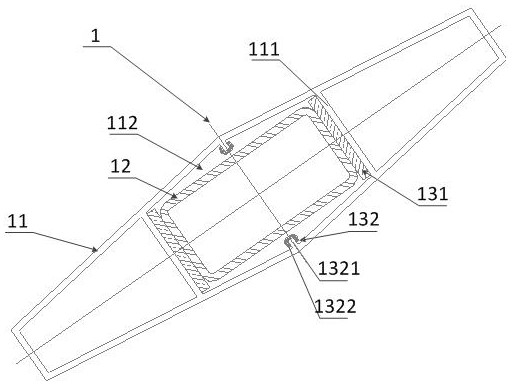

图1为本发明实施例提供的幕墙摆页结构的结构示意图;

图2为本发明实施例提供的幕墙摆页结构的俯视图;

图3为本发明实施例提供的幕墙摆页结构的局部放大图;

图4为本发明实施例提供的复合幕墙结构的结构示意图;

图5为本发明实施例提供的复合幕墙结构的结构框图;

图6为本发明实施例提供的复合幕墙结构的施工方法的流程框图。

具体实施方式

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

幕墙摆页结构实施例:

参见图1至图4,其示出了本发明实施例提供的幕墙摆页结构的优选结构。如图所示,该幕墙摆页结构1包括:摆页本体11和插芯12;其中,

摆页本体11内部设有两个限位板111,两个限位板111沿摆页本体11的长度方向并排设置,并且,两个限位板111与摆页本体11的内壁于两个限位板111之间的部分围设形成安装孔112。具体地,摆页本体11的横截面可以呈异形结构,该异形结构可以由两个相同的没有长边的等腰梯形腰与腰对接形成的六边形结构,如图所示,该异形结构为具有两条对称轴的轴对称图形;两条对称轴之间垂直设置。摆页本体11内在两个没有长边的等腰梯形的腰对接处的两侧分别设有一个限位板111,以便两个限位板111与两个没有长边的等腰梯形的部分腰围设形成安装孔112,其为囊括在异形结构内部的小六边形孔结构。两个限位板111之间的间距可以根据插芯12的外形尺寸确定,以便于实现插芯12沿摆页本体11的宽度方向的卡固。在本实施例中,摆页本体11可以铝板材质。

插芯12沿摆页本体11的高度方向穿设于安装孔112,并且,插芯2的两端分别凸设在摆页本体11的外部,以插固在摆页安装件例如固定安装在结构梁的摆页安装板2上。具体地,插芯12的中间部分可嵌设在安装孔112内,以通过摆页本体11的裸露进行幕墙的装饰和太阳光的遮挡,可使得太阳光折射在该幕墙摆页结构1后面的玻璃幕墙上,形成动态的,可以变动的图案,通过这种复合幕墙的形式,可以使幕墙本身达到升华,使得幕墙本身变成一件工艺品;同时,通过幕墙摆页结构1的安装角度安装调整,使得提高了复合幕墙结构的外观效果和内观效果。其中,摆页本体11的端部和插芯12之间的连接位置设有固定板,固定板可通过螺钉等连接件固定在摆页本体11上,以实现插芯12的加固。在本实施例中,插芯12可以为方形钢管结构。为提高摆页本体11和插芯12之间的稳固性,优选地,摆页本体11和插芯12之间还可设有固定螺钉,以紧固摆页本体11和插芯12,避免两者之间的相对位置调整,提高两者之间的连接稳定性。

安装孔112内设有限位组件13,用以对插芯12的四周进行限位和夹固,以使插芯12插固在安装孔112内。具体地,限位组件13对插芯12的四周进行限位和夹固,以使插芯12插固在安装孔112内,避免插芯12在安装孔112内的移动,进而确保摆页本体11和插芯12之间的稳定性。

继续参见图1,摆页本体11包括:格栅113和两个盖板114;其中,两个盖板114分别设置且连接在格栅113的两个开口端处,用以进行格栅113的密封。具体地,盖板114与格栅113相适配,其盖设在格栅113的两端,可通过螺钉或焊接固定在格栅113的端部上,以实现格栅113内部的遮设。为便于实现盖板114的固定,优选地,格栅113上设有若干个固定孔(图中未示出),以便通过螺钉等紧固件将盖板114固定在格栅113上。在本实施例中,格栅113为多块板结构例如铝板通过焊接或其他方式拼接形成。其中,格栅113和盖板114均可以铝板结构,两者之间可通过焊接固定连接,整体外表面可进行外表面的打磨抛光,完成后,对进行焊渣、毛刺、飞溅等附着物及油污等可见污染的清除处理。其中,两个盖板114上均设有固定孔,插芯12的两端分别插固在两个盖板114的固定孔内。

继续参见图2和图3,限位组件13包括:两个夹固板131和两个顶固件132;其中,两个夹固板131分别设置在两个限位板111朝向安装孔112的一侧,以沿摆页本体11的长度方向对插芯12进行两侧卡固限位;两个顶固件132分别设置在摆页本体11的两侧内壁于两个限位板111之间的部分上,以沿摆页本体11的宽度方向对插芯12进行两侧卡固限位。具体地,两个夹固板131可分别夹设在限位板111和摆页本体11之间;两个顶固件132可分别设置在安装孔112内的两个相同的没有长边的等腰梯形中腰与腰的两个连接处,以便在安装孔112内形成四个分别对插芯12的四个侧壁进行限位的限位夹固面,以确保插芯12的四个外壁分别顶压接触在两个夹固板131和两个顶固件132上。

继续参见图2和图3,顶固件132包括卡固板1321和设置在卡固板1321端部的橡胶条1322,其呈U型结构且套设在卡固板1321的端部。具体地,卡固板1321可沿该格栅12的宽度方向设置,并且,卡固板1321的固定端可连接在两个等腰梯形腰与腰的连接处,卡固板1321的自由端设置在安装孔112内,卡固板1321与格栅113之间可以为一体结构,亦可通过焊接连接固定,本实施例中对其不做任何限定。橡胶条1322可卡设在卡固板1321的自由端,以对插芯12的外壁进行夹固。

在本实施例中,在本实施例中,摆页本体11的外壁即格栅113和两个盖板114的外表面均设有涂层,当然,亦可仅涂设在格栅113的外表面。该涂层可以包括底漆层和至少一层面漆层,底漆层涂设在摆页本体11的外壁上,以阻止摆页本体11与空气接触生锈;若干层面漆层涂设在底漆层上,漆面整洁美观,无目视可见缺陷,达到一个可视效果。其中,亦可仅在摆页本体11的外壁上喷涂底漆层或面漆层,本实施例中对其不做任何限定。其中,面漆层可以为氟碳涂层,当然亦可为其他涂层,本实施例中对其不做任何限定。

在本实施例中,插芯12可以为伸缩杆结构,用以根据实际情况调节其卡固长度,以调节插芯12位于摆页本体11外部的部分的长度。

综上,本实施例提供的幕墙摆页结构,通过摆页本体11内设置的两个限位板111结合摆页本体11的内壁围设形成安装孔112;插芯12穿设于安装孔112,并且,插芯12的两端分别凸设在摆页本体11的外部,以插固在摆页安装件上,实现该幕墙摆页结构整体的卡固,便于该幕墙摆页结构的施工,同时提高了该幕墙摆页结构的安装稳定性,减少安全质量隐患。同时,格栅111由多块铝板拼接,使得每块铝板折弯难度减小,整个格栅113的精准度有效提高,同时,解决了传统工艺整块铝板伸缩缝隙宽度尺寸难于控制、弯曲变形差异过大的关键技术难题,以及板面与骨架连接的稳定性与可靠性均发挥关键作用,从而获得良好的经济效益和综合效益。对于提高幕墙的观感质量、降低施工的难度以及工程成本均产生直接的影响,可广泛用于建材装饰市场、机场、地铁、运动场馆等大型场所。

复合幕墙结构实施例:

本实施例还提出了一种复合幕墙结构,该复合幕墙结构上设置有上述幕墙摆页结构1。具体地,结构梁上设有多个预埋件,幕墙龙骨可通过幕墙连接件连接在预埋件上;幕墙龙骨拼接形成若干个幕墙框架单元,各幕墙框架单元内均设有幕墙玻璃,形成玻璃幕墙;即复合幕墙结构的混凝土结构梁上在玻璃幕墙的外侧例如幕墙龙骨上设有至少两个沿竖直方向并排设置的摆页安装板2,其中,各摆页安装板2均水平设置,以实现幕墙摆页结构1的固定,即幕墙摆页结构1的插芯12的两端分别插接在上下相邻两个摆页安装板2上。为调节幕墙摆页结构1的角度,优选地,各摆页安装板2上均设有转盘(图中未示出),并且,转盘与摆页安装板2可转动地相连接;幕墙摆页结构1的两端即插芯12的两端分别连接在相邻两个摆页安装板2上设置的转盘上,以使幕墙摆页结构1随转盘转动,进而调整幕墙摆页结构1的变幻角度,进而调整其映射的图案,还可根据太阳光的角度进行调整,进行遮阳遮光等。

参见图5,其为本发明实施例提供的复合幕墙结构的结构框图。如图所示,转盘可连接有驱动电机3,以驱动转盘转动;幕墙摆页结构上设有角度位置传感器4,用以检测幕墙摆页结构1的当前角度;角度位置传感器4连接有控制器5,用以接收角度位置传感器4检测的幕墙摆页结构的当前角度并与预设变幻角度比较,获取当前角度偏差,并根据当前角度偏差控制驱动电机3的正反转及转动圈数,以使幕墙摆页结构1转动至预设变幻角度位置。

其中,幕墙摆页结构1的具体实施过程参见上述说明即可,本实施例在此不再赘述。

由于幕墙摆页结构1具有上述效果,所以具有该幕墙摆页结构1的复合幕墙结构也具有相应的技术效果。

施工方法实施例:

参见图6,其为本发明实施例提供的复合幕墙结构的施工方法的流程框图。如图所示,该施工方法包括如下步骤:

摆页制作步骤S1,分别制作摆页本体和插芯,并将插芯安装至摆页本体的安装孔内,以组合形成幕墙摆页结构。

具体地,首先,根据图纸,可以将铝板切割弯折成预定的基础形状并拼接成格栅113,对方形钢管进行切割以制作插芯12并将插芯12插固至格栅113的安装孔112内,制作两个盖板114并将其与格栅113、插芯12组装在一起,并通过固定螺钉等连接件连接固定,使得三者形成整体式的幕墙摆页结构1;然后,对幕墙摆页结构1的外表面进行打磨抛光完成,并对幕墙摆页结构1整体上的焊渣、毛刺、飞溅等附着物及油污等可见的污染进行清除;最后,对幕墙摆页结构1的外表面尤其是格栅113的外表面进行氟碳喷涂以形成涂层,要求漆面整洁美观,无目视可见缺陷。

摆页安装板安装步骤S2,将摆页安装板安装至复合幕墙结构的混凝土结构梁上。

具体地,可以根据图纸,可将摆页安装板2安装至复合幕墙结构的混凝土结构梁上,例如可摆页安装板安装在混凝土结构梁上的预埋件上,以确保幕墙摆页结构1的稳固性。当然,亦可将摆页安装板2安装至玻璃幕墙的外侧。

定位放线步骤S3,在摆页安装板的中线上进行幕墙摆页结构的控制轴线的放线,以确定摆页安装板的中线上幕墙摆页结构的定位位置。

具体地,根据图纸上幕墙摆页结构1的安装位置,可在摆页安装板2的中线上进行幕墙摆页结构1的控制轴线中宽度轴线a-a和长度轴线b-b的放线,以确定摆页安装板2的中线上幕墙摆页结构1的定位位置。

角度放线步骤S4,依据幕墙摆页结构的预设定位角度,在摆页安装板上幕墙摆页结构的定位位置处进行的角度定位线的放线。

具体地,根据图纸上提供的角度,在摆页安装板2上幕墙摆页结构1的定位位置处进行的角度定位线的放线,即将龙骨定位线C-C放出,使得龙骨定位线C-C与长度轴线b-b之间的夹角α与幕墙摆页结构1的预设定位角度相适配,该预设定位角度可以为0°-30°,当然亦可为其他角度,本实施例中对其不做任何限定。

摆页定位步骤S5,根据控制轴线和角度定位线,将摆页制作步骤中组合的幕墙摆页结构吊装以定位至摆页安装板上,并对幕墙摆页结构进行初步定位。

具体地,首先,用麻绳或尼龙绳捆牢幕墙摆页结构1的上部和下部,采用吊车对幕墙摆页结构1进行吊装,吊车起吊平稳缓慢,另外要设溜索,防止翻转、倾斜;然后,吊装到位后,高空作业车内工作人员要及时控制定位,幕墙摆页结构1定位准确,可将格栅113点焊到摆页安装板2上,以实现幕墙摆页结构的初步定位,并可去掉吊绳。

摆页安装步骤S6,将幕墙摆页结构的插芯的端部焊接在摆页安装板上,以实现幕墙摆页结构的安装固定。

具体地,可首先对幕墙摆页结构1的安装角度进行复核,确定无误后将插芯12焊接固定在摆页安装板2上,以实现幕墙摆页结构1的安装固定。

在本实施例中,各个幕墙摆页结构1均可安装该方法进行安装固定,以通过角度变化例如安装时的安装角度变化满足室内的使用工能。当然,亦可通过摆页安装板2上的转盘对幕墙摆页结构1的角度进行调节。其中,各个幕墙摆页结构1的龙骨定位线C-C与长度轴线b-b之间的夹角α可以不同,亦可相同,可根据实际情况确定,本实施例中对其不做任何限定。

综上,本实施例提供的复合幕墙结构的施工方法,结合角度变幻,在摆页安装板上进行幕墙摆页结构的控制轴线和角度定位线的放线,以将复合幕墙结构安装至玻璃幕墙外侧的摆页安装板,增加了幕墙外立面形式,同时丰富了幕墙形式,使幕墙形式不再单一。在通过埋件上通过轴线放出角度变幻,并将方管穿过加工完成的大格栅,并将槽钢焊接在埋板上用做固定。

需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种幕墙摆页结构、复合幕墙结构及其施工方法

- 一种风动幕墙结构和一种层列式风动幕墙结构