微粒操纵与检测芯片及其制作方法、微粒操纵与检测方法

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及芯片技术领域,具体涉及一种微粒操纵与检测芯片及其制作方法、微粒操纵与检测方法。

背景技术

随着科学技术的不断发展,在细胞和分子生物学中,对微颗粒的非接触式分离和控制要求越来越高。微颗粒的分离和操控在研究细胞、分子和生物力学中有着重要的作用。

细胞实验已经建立起一套成熟的细胞传代、培养和含量分析的流程,具有数据量大、结果可靠、统计意义明确的优点。然而,细胞培养条件的可控性在培养皿中远远少于一个多功能微流控芯片,也不能与人体中复杂的微环境相比。微环境的这些细微变化将对细胞的迁移、分裂和凋亡产生显著影响。

发明内容

本发明的主要目的在于提供一种微粒操纵与检测芯片及其制作方法、微粒操纵与检测方法,能够降低微粒分离及捕获的过程中微环境的细微变化将对细胞的迁移、分裂和凋亡产生的影响。

为实现上述目的,本发明第一方面提供一种微粒操纵与检测芯片,包括:ITO导电玻璃,其上开设有第一通孔、第二通孔、第三通孔及第四通孔;设置于所述ITO导电玻璃一侧的硬质胶带,其上开设有微通道,所述微通道包括依次连通的样品注射区域、微粒排列区域、微粒分离区域、废弃微粒收集区域、微粒收集区域、微粒操控区域及观察分析区域,所述样品注射区域与所述第一通孔相连通,所述废弃微利收集区域与所述第二通孔及所述第三通孔相连通,所述观察分析区域与所述第四通孔相连通,所述微粒分离区域用于接收数字微镜阵列产生的第一预定光图案线段生成的介电泳力,以分离微粒,所述微粒操纵区域用于接收数字微镜阵列产生的第一预定光图案选定微粒,并用于接收压电陶瓷换能器的能量操纵所述微粒;设置于所述硬质胶带远离所述ITO导电玻璃一侧的光电导玻璃。

进一步地,所述微通道长30mm;所述样品注射区域长度为2500um,宽度为100um;所述微粒排列区域长度有两段,每段长度为750um,高度为60um,倾斜角度为±30°,在前后连通的节点处形成镜像两段;所述微粒分离区域长度为2500um,宽度为100um;所述废弃微粒收集区域长度有两段,每段长度为1500um,高度为60um,倾斜角度为±45°,在前后连通的节点处形成镜像两段;所述微粒收集区域长度为1000um,宽度为100um;所述微粒操控区域长度为1000um,宽度为250um;所述观察分析区域长度为1000um,宽度为250um;所述微粒收集区域及所述微粒操控区域之间还设置有中间隔断区域,长度为250um,宽度为200um。

进一步地,所述微粒排列区域的宽度大于将要分离的微粒中最大微粒的直径,小于所述最大微粒的直径的二倍。

进一步地,所述ITO导电玻璃包括:第一玻璃;在所述第一玻璃喷溅的透明导电层。

进一步地,所述光电导玻璃包括:第二玻璃;在所述玻璃表面喷溅的透明导电层;在所述透明导电层上喷溅的钼金属层;在所述钼金属层上沉积的氢化非晶硅层。

进一步地,所述ITO导电玻璃及所述光电导玻璃的长宽高尺寸分别为5cm,3cm,0.11cm;所述硬质胶带的长宽高尺寸分别为5cm,3cm,0.15μm。

本发明第二方面提供一种微粒操纵与检测芯片的制作方法,包括:选取第一玻璃、第二玻璃及硬质胶带;将所述第一玻璃及所述第二玻璃分别制成ITO导电玻璃及光电导玻璃;在ITO导电玻璃上开设第一通孔、第二通孔、第三通孔及第四通孔;在所述硬质胶带上开设微通道,微通道包括依次连通的样品注射区域、微粒排列区域、微粒分离区域、废弃微粒收集区域、微粒收集区域、微粒操控区域及观察分析区域,所述微粒分离区域用于接收数字微镜阵列产生的第一预定光图案线段生成的介电泳力,以分离微粒,所述微粒操纵区域用于接收数字微镜阵列产生的第一预定光图案选定微粒,并用于接收压电陶瓷换能器的能量操纵所述微粒;将所述硬质胶带作为夹层组装于所述ITO导电玻璃及所述光电导玻璃之间,且所述样品注射区域与所述第一通孔相连通,所述废弃微利收集区域与所述第二通孔及所述第三通孔相连通,所述观察分析区域与所述第四通孔相连通,得到微粒操纵与检测芯片。

进一步地,所述将所述第一玻璃及所述第二玻璃分别制成ITO导电玻璃及光电导玻璃,包括:将所述第一玻璃及所述第二玻璃烘干处理;在所述第一玻璃及所述第二玻璃上喷溅100nm厚度的透明导电层;在所述第二玻璃的透明导电层上喷溅10nm厚度的钼金属层;在第二玻璃的所述钼金属层上沉积500nm厚的a-Si:H薄膜;采用5mm宽的掩模板对所述a-Si:H薄膜进行蚀刻,并预留出导电连接区域,分别得到ITO导电玻璃及光电导玻璃,导电连接区域用于接收所述压电陶瓷换能器的电能。

进一步地,所述在ITO导电玻璃上开设第一通孔、第二通孔、第三通孔及第四通孔,通孔直径和高尺寸分别为100μm,0.11cm;所述方法还包括:在所述光电导玻璃上蚀刻电极;在所述光电导玻璃的电极上制作微孔阵列,所述微孔阵列的厚度为4μm,微孔内直径稍大于目标微粒的直径;所述制作方法还包括:制作微流体通道;将所述微流体通道分别与ITO导电玻璃及光电导玻璃结合,以使所述第一通孔、第二通孔、第三通孔及第四通孔在不同部位分别与所述微通道相连通。

本发明第三方面提供一种微粒操纵与检测方法,应用于上述任一项所述的微粒操纵与检测芯片,包括:提供微粒操纵与检测芯片;从样品注射区域注射待分离的微粒样品;当所述微粒样品中的微颗粒经过微粒分离区域时,通过DMD加载好包含有一定尺寸的多条线段,在分离区域形成虚拟电极图案,调整交流电源的交流频率,使得在该区域的微颗粒一跟微颗粒二受到不同的介电泳力而实现分离;当微颗粒一到达微粒收集区域及微粒操控区域之间的缓冲区域时,降低注入泵的流速,使得微颗粒一在缓冲区域到操控区域间能够实现静止,便于之后的操控;当微颗粒一到达操控区域时,调节交流电频率,更改DMD加载光图案模型为圆环,根据微颗粒直径设定圆环直径,使微颗粒一在圆环中受到一定的负介电泳力,从而实现微颗粒捕获;当加载圆环状光图案将微颗粒一包裹与圆环团中,通过加载变化的圆环图案实现圆环状光图案的位移,实现捕获微颗粒的移动,将微颗粒一移动至培养分析区域;培养区域内提前放置好水凝胶微孔,其中含有微颗粒细胞培养液,通过光图案将微颗粒移动至水凝胶微孔中,实现单个微颗粒的培养捕获;将微颗粒捕获至水凝胶微孔中,可用于显微镜观察分析、检测单个微颗粒。

进一步地,当所述微粒样品中的微颗粒经过微粒分离区域时,所述一定尺寸的多条线段,尺寸为100μm的五条线段,所述微粒分离区域的交流电源的交流频率为100kHz,电压为18V;当微颗粒一到达操控区域时,所述操控区域的交流电的频率为10MHz,电压为18V。

本发明提供的一种微粒操纵与检测芯片及其制作方法、微粒操纵与检测方法,有益效果在于:能够对单个微粒进行分离及捕获,分离及捕获均能够在一个微粒操纵与检测芯片中实现,因此分离及捕获的过程,不会造成微环境的变化,从而降低了对细胞的迁移、分裂和凋亡产生的影响。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

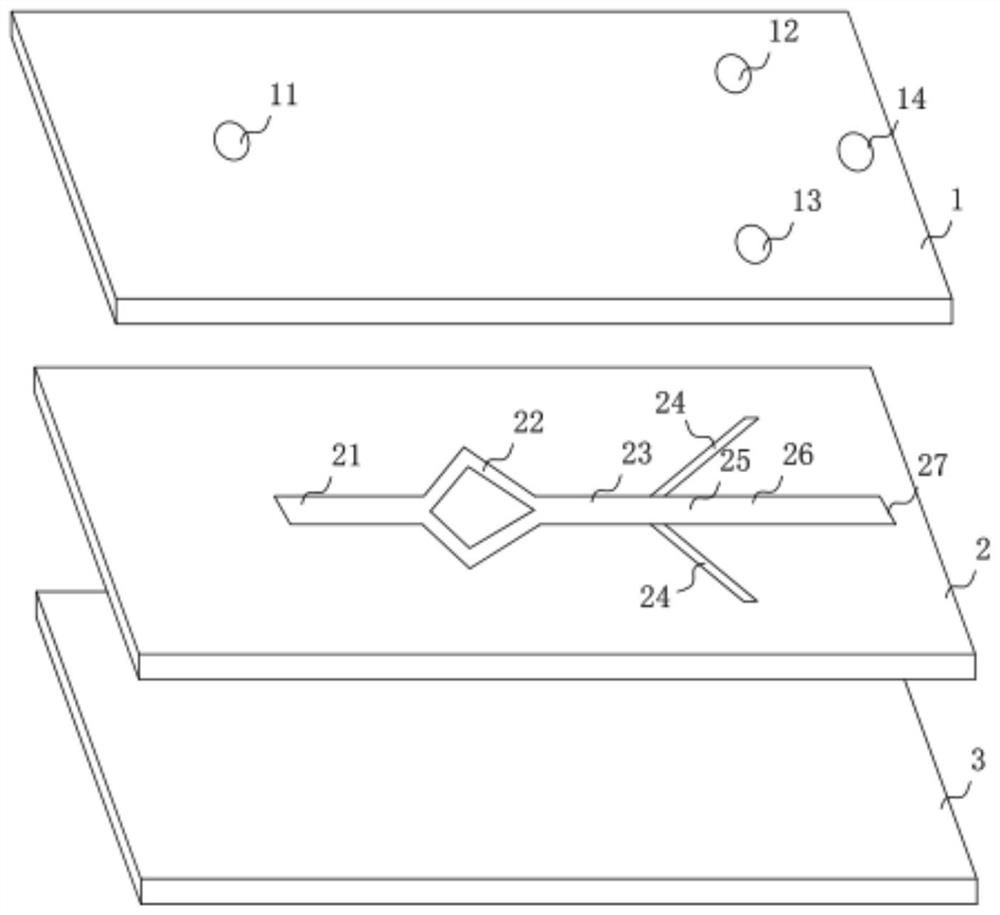

图1为本申请一实施例微粒操纵与检测芯片的结构示意图

图2为图1的展开图;

图3为本申请一实施例硬质胶带的结构示意图;

图4为本申请一实施例微粒操纵与检测芯片的制作方法的流程图;

图5为微粒分离区域分离微粒的示意图;

图6为微粒操控区域对微粒操控的示意图;

图7为微粒观察区域的微粒被夹持在圆环内部的示意图;

图8为在不同线段间隔下,微粒分离效率与收集效率的统计图。

具体实施方式

为使得本发明的发明目的、特征、优点能够更加的明显和易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而非全部实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1、图2及图3,为一种微粒操纵与检测芯片,包括:ITO导电玻璃1、硬质胶带2及光电导玻璃3;其中,ITO导电玻璃1开设有第一通孔11、第二通孔12、第三通孔13及第四通孔14;硬质胶带2设置于ITO导电玻璃1一侧,其上开设有微通道,微通道包括依次连通的样品注射区域21、微粒排列区域22、微粒分离区域23、废弃微粒收集区域24、微粒收集区域25、微粒操控区域26及观察分析区域27,样品注射区域21与第一通孔11相连通,废弃微利收集区域与第二通孔12及第三通孔13相连通,观察分析区域27与第四通孔14相连通,微粒分离区域23用于接收数字微镜阵列产生的第一预定光图案线段生成的介电泳力,以分离微粒,微粒操纵区域用于接收数字微镜阵列产生的第一预定光图案选定微粒,并用于接收压电陶瓷换能器的能量操纵微粒;光电导玻璃3设置于硬质胶带2远离ITO导电玻璃1一侧。

在本实施例中,微粒样品以稳定流速从第一通孔11进入样品注射区域21,随后微粒样品经过微粒排列区域22,进行排列,随后经过微粒分离区域23,对不同的微粒进行分离,不需要的微粒经过废弃微粒收集区域24,流过第二通孔12及第三通孔13后进行废弃微粒收集,需要的微粒经过微粒收集区域25进行收集,随后微粒操控区域26对微粒进行操控,操控单个微粒至观察分析区域27的微孔位置时,可以微孔处对单个微粒进行检测,于第四通孔14处对检测完毕的微粒进行收集。

在本实施例中,微粒检测及操纵芯片的驱动是由两个双通道函数发生器进行的。使用示波器监视向压电换能器施加的电压,并使用温度控制器控制温度。使用安装在注射泵上的玻璃注射器设置流速,并控制所有入口和出口的流量。样品和鞘液入口,即第一通孔11处流速设置为500[μm/s],分离废物出口的流速设置为150[μm/s],浓缩废物出口设置为200[μm/s],样品出口,及第四通孔14前的微粒操控区域26设置为100[μm/s]。在整个实验过程中,芯片的温度均设置为25℃。

因此,本实施例提供的微粒操纵与检测芯片,能够对单个微粒进行分离及捕获,分离及捕获均能够在一个微粒操纵与检测芯片中实现,因此分离及捕获的过程,不会造成微环境的变化,从而降低了对细胞的迁移、分裂和凋亡产生的影响。

在一个实施例中,微通道长30mm;样品注射区域21长度为2500μm,宽度为100μm;微粒排列区域22长度有两段,每段长度为750μm,高度为60μm,倾斜角度为±30°,在前后连通的节点处形成镜像两段;微粒分离区域23长度为2500μm,宽度为100μm;废弃微粒收集区域24长度有两段,每段长度为1500um,高度为60um,倾斜角度为±45°,在前后连通的节点处形成镜像两段;微粒收集区域25长度为1000μm,宽度为100μm;微粒操控区域26长度为1000μm,宽度为250μm;观察分析区域27长度为1000μm,宽度为250μm;微粒收集区域25及微粒操控区域26之间还设置有中间隔断区域,长度为250μm,宽度为200μm。

在一个实施例中,微粒排列区域22的宽度大于将要分离的微粒中最大微粒的直径,小于最大微粒的直径的二倍。

这样设置的微粒排列区域22的宽度,略大于微粒的直径,能使杂乱的微颗粒逐个并有序的分成两列经过该区域,从而使得微粒的分离更加方便。

在一个实施例中,ITO导电玻璃1包括:第一玻璃;在所述第一玻璃表面喷溅的透明导电层。

在本实施例中,光电导玻璃3包括:第二玻璃;在所述第二玻璃表面喷溅的透明导电层;在所述透明导电层上喷溅的钼金属层;在所述钼金属层上沉积的氢化非晶硅层。

钼金属层则能够很好地结合氢化非晶硅层。

氢化非晶硅具有良好的光电效应,从而使得施加在微粒操纵与检测芯片的非均匀电场能够更加准确的控制。

在一个实施例中,ITO导电玻璃1及光电导玻璃3的长宽高尺寸分别为5cm,3cm,0.11cm;硬质胶带2的长宽高尺寸分别为5cm,3cm,0.15μm。

请参阅图4,本申请实施例还提供一种微粒操纵与检测芯片的制作方法,包括:

S1、选取第一玻璃、第二玻璃及硬质胶带;

S2、将第一玻璃及第二玻璃分别制成ITO导电玻璃及光电导玻璃;

S3、在ITO导电玻璃上开设第一通孔、第二通孔、第三通孔及第四通孔;

S4、在硬质胶带上开设微通道;

S5、将硬质胶带作为夹层组装于ITO导电玻璃及光电导玻璃之间。

在步骤S1中,第一玻璃、第二玻璃的长宽高尺寸为5cm×3cm×0.11cm,硬质胶带为双面微细胶带,长宽高尺寸为5cm×3cm×0.15μm。

在步骤S4中,微通道包括依次连通的样品注射区域、微粒排列区域、微粒分离区域、废弃微粒收集区域、微粒收集区域、微粒操控区域及观察分析区域,微粒分离区域用于接收数字微镜阵列产生的第一预定光图案线段生成的介电泳力,以分离微粒,微粒操纵区域用于接收数字微镜阵列产生的第一预定光图案选定微粒,并用于接收压电陶瓷换能器的能量操纵微粒。

在步骤S4中,开设微通道的方法为采用PDMS(聚二甲基硅氧烷)通过标准模制工艺,在硬质胶带中创建微通道的空心结构。

在步骤S5中,样品注射区域与第一通孔相连通,废弃微利收集区域与第二通孔及第三通孔相连通,观察分析区域与第四通孔相连通,得到微粒操纵与检测芯片。

本实施例制作出的微粒操纵与检测芯片,能够对单个微粒进行分离及捕获,分离及捕获均能够在一个微粒操纵与检测芯片中实现,因此分离及捕获的过程,不会造成微环境的变化,从而降低了对细胞的迁移、分裂和凋亡产生的影响。

在一个实施例中,步骤S2,将第一玻璃及第二玻璃分别制成ITO导电玻璃及光电导玻璃,包括:

S21、将第一玻璃及第二玻璃烘干处理;

S22、在第一玻璃及第二玻璃上喷溅100nm厚度的透明导电层;

S23、在第二玻璃的透明导电层上喷溅10nm厚度的钼金属层;

S24、在第二玻璃的钼金属层上沉积500nm厚的a-Si:H薄膜;

S25、采用5mm宽的掩模板对a-Si:H薄膜进行蚀刻,并预留出导电连接区域,得到光电导玻璃,导电连接区域用于接收压电陶瓷换能器的电能。

在步骤S21中,烘干处理的方法为在240℃的恒温环境中烘烤60分钟,恒温环境可以是恒温烘箱。

在步骤S22中,在第一玻璃及第二玻璃上设置100nm厚度的透明导电层的方法为使用磁控溅射方法在第一玻璃及第二玻璃表面溅射100nm厚的ITO透明导电层,然后将厚度为10nm的钼金属层溅射到第二玻璃表面的ITO透明导电层上,以改善制造的ITO玻璃与要在后续工艺中沉积的非晶硅层之间的粘附力。

在步骤S24中,沉积a-Si:H薄膜的方法包括:采用PECVD法(Plasma EnhancedChemical Vapor Deposition,等离子体增强化学的气相沉积法)在ITO薄膜上沉积500nm厚的a-Si:H(氢化非晶硅)薄膜。薄膜沉积后,采用5mm宽的掩模版进行刻蚀,预留出导电连接区域。

在一个实施例中,步骤S3,在ITO导电玻璃上开设第一通孔、第二通孔、第三通孔及第四通孔,四个通孔直径和高尺寸分别为100μm,0.11cm,微粒操纵与检测芯片的制作方法还包括:

S31、在光电导玻璃上蚀刻电极;

S32、在光电导玻璃的电极上制作微孔阵列,微孔阵列的厚度为4μm,微孔内直径稍大于目标微粒的直径;

微粒操纵与检测芯片的制作方法还包括:

S33、制作微流体通道;

S34、将微流体通道分别ITO导电玻璃及光电导玻璃结合,以使第一通孔、第二通孔、第三通孔及第四通孔在不同部位分别与微通道相连通。

在本实施例中,步骤S31,在光电导玻璃上蚀刻电极,具体包括:通过使用正型光致抗蚀剂,在涂有ITO的玻璃基板上对电极的形状进行构图,并用蚀刻剂在40℃下放置5分钟。

步骤S32中,在光电导玻璃的电极上制作微孔阵列,具体包括:在去除残留在基板上的光致抗蚀剂层之后,用负型光致抗蚀剂在氢化非晶硅层上制造微孔阵列。

在本实施例中,步骤S33,制作微流体通道的方法包括:由PDMS(聚二甲基硅氧烷)通过标准模制工艺制造了微流体通道。具体地,用负型光刻胶以50μm的厚度制造模具母模。将PDMS预聚物与固化剂(以10:1的质量比)混合,倒入模具母模中,并在75℃下固化2h,得到微流体通道。

在本实施例中,步骤S34中,将微流体通道分别与ITO导电玻璃及光电导玻璃结合包括:将微流体通道和ITO导电玻璃及光电导玻璃暴露在氧气中用反应离子蚀刻等离子体并结合在一起。

本申请实施例还提供一种微粒操纵与检测方法,应用于上述任一项实施例所述的微粒操纵与检测芯片,包括:

提供微粒操纵与检测芯片;

从样品注射区域注射待分离的微粒样品;

当微粒样品中的微颗粒经过微粒分离区域时,通过DMD加载好包含有一定尺寸的多条线段,在分离区域形成虚拟电极图案,调整交流电源的交流频率,使得在该区域的微颗粒一跟微颗粒二受到不同的介电泳力而实现分离;

当微颗粒一到达微粒收集区域及微粒操控区域之间的缓冲区域时,降低注入泵的流速,使得微颗粒一在缓冲区域到操控区域间能够实现静止,便于之后的操控;

当微颗粒一到达操控区域时,调节交流电频率,更改DMD加载光图案模型为圆环,根据微颗粒直径设定圆环直径,使微颗粒一在圆环中受到一定的负介电泳力,从而实现微颗粒捕获;

当加载圆环状光图案将微颗粒一包裹与圆环团中,通过加载变化的圆环图案实现圆环状光图案的位移,实现捕获微颗粒的移动,将微颗粒一移动至培养分析区域;

培养区域内提前放置好水凝胶微孔,其中含有微颗粒细胞培养液,通过光图案将微颗粒移动至水凝胶微孔中,实现单个微颗粒的培养捕获;

将微颗粒捕获至水凝胶微孔中,可用于显微镜观察分析、检测单个微颗粒。

在本实施例中,水凝胶微孔是一个具有缺口的圆环图案,其内径稍大于细胞微粒直径,具体的,内径可为大于1倍细胞微粒直径,小于1.5倍细胞微粒直径。

在一个实施例中,当微粒样品中的微颗粒经过微粒分离区域时,一定尺寸的多条线段,尺寸为100μm的五条线段,微粒分离区域的交流电源的交流频率为100kHz,电压为18V;当微颗粒一到达操控区域时,操控区域的交流电的频率为10MHz,电压为18V。

在本实施例中,五条线段的间隔为375μm。

在微粒分离区域的光图案线段排列,通过设置不同的光图案排列间隔,微颗粒的分选效率(即是否实现对两种颗粒分选的效率)以及收集效率(即与样品中原来所含有的目标微颗粒的数量收集效率)都不相同,通过不同间隔设置,在5段光图案线段间隔为375um处可以获得对两种微颗粒的完全分离且收集,即两种效率均为100%,微粒在微粒分离区域的分离过程如图5所示。

具体地,本实施例对不同的线段间隔做了相关实验,线段间隔分别为275μm,300μm,325μm,350μm,375μm,400μm,425μm,实验结果如图8所示,观察图8可知,375μm的间隔的分离效率和采集效率是最好的,因此本实施例采用的线段间隔为375μm。

在微粒分离区域,采用正DEP对细胞进行分离,是将100kHz的18V电势施加到ITO上下电极上的微粒操控区域并形成多条不可移动的线段光图案,通过施加千赫兹范围的电场以此来获得强正DEP力,对不同直径的微颗粒形成不同的介电泳力,形成微颗粒分离。

在细胞操控区域,采用负DEP对细胞捕获,是将1MHz的18V电势施加到ITO上下电极上的微粒操控区域并形成可移动的圆环状光图案,通过施加兆赫兹范围的电场以此来获得强负DEP力。圆环形光图案内径10μm,对目标微颗粒产生负介电泳力,使其被夹持在圆环内部,从而实现对微颗粒的操控,对微粒的操控示意图如图6所示,微粒被夹持在圆环内部如图7所示。

在本实施例中,通过圆环光图案操控目标微粒,DMD读取圆环图像序列,图像序列间隔0.1s。以10um/s的速度运输目标微粒至水凝胶微孔出,并取消虚拟电极的投影。

需要说明的是,对于前述的各方法实施例,为了简便描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本发明并不受所描述的动作顺序的限制,因为依据本发明,某些步骤可以采用其它顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,所涉及的动作和组件并不一定都是本发明所必须的。

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其它实施例的相关描述。

以上为对本发明所提供的一种微粒操纵与检测芯片、芯片制作方法、微粒操纵与检测方法的描述,对于本领域的技术人员,依据本发明实施例的思想,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本发明的限制。

- 微粒操纵与检测芯片及其制作方法、微粒操纵与检测方法

- 微粒操纵与检测芯片