车载LNG气瓶

文献发布时间:2023-06-19 12:24:27

技术领域

本申请涉及低温液体储运装置技术领域,特别是涉及一种车载LNG气瓶。

背景技术

随着燃油成本、人力成本的不断攀升以及航空运输业的激烈竞争,传统交通运输业受到了巨大的冲击。在传统运输业不断寻求降低运营成本的机遇下,液化天然气汽车以其燃料价格低廉、清洁环保、续航里程长等方面的优势,而受到世界各国汽车行业的普遍关注,成为企业继续保持竞争活力的关键优势之一。车载LNG气瓶作为液化天然气汽车车载燃料系统的关键部分,受到广泛关注。

在运输行业飞速发展的情况下,汽车对车载LNG气瓶续航能力的要求越来越高,然而传统车载LNG气瓶,由于体积存在一定极限,导致汽车续航能力受限。

发明内容

基于此,有必要针对目前车载LNG气瓶体积达到一定限制而致使汽车续航能力受限的问题,提供一种通过优化外形结构而增大体积的车载LNG气瓶,使汽车的续航能力得到进一步提升。

根据本申请的一个方面,提供一种车载LNG气瓶,所述车载LNG气瓶包括:

底座;

瓶体,包括外壳体和内胆体,所述外壳体配接于所述底座上,所述内胆体设置在所述外壳体内部;

管路组件,配接于所述瓶体,所述管路组件用于连通所述内胆体的内部及所述瓶体的外部设备;

其中,所述内胆体的横截面形状为椭圆形。

在其中一个实施例中,所述瓶体包括第一支撑件及第二支撑件,所述内胆体相对的两端借助所述第一支撑件及所述第二支撑件配接于所述外壳体上。

在其中一个实施例中,所述内胆体与所述外壳体之间形成有真空夹层。

在其中一个实施例中,所述真空夹层内填充有发泡绝热材料。

在其中一个实施例中,所述LNG气瓶还包括防过充件,所述防过充件固定于所述内胆体的内部;

所述防过充件具有中空腔,且设有与所述中空腔连通的防过充孔。

在其中一个实施例中,所述防过充件的两端分别固定于所述内胆体沿其横向方向的两侧。

在其中一个实施例中,所述防过充件沿所述内胆体的横向方向的截面形状为椭圆形。

在其中一个实施例中,所述外壳体的形状与所述内胆体的形状相匹配。

在其中一个实施例中,所述车载LNG气瓶包括液位检测装置,所述液位检测装置设置在所述内胆体的内部。

在其中一个实施例中,所述管路组件包括进液管、增压管、出液管及回气管,所述进液管、所述增压管、所述出液管及所述回气管分别穿过所述外壳体以与所述内胆体的内部连通。

上述车载LNG气瓶,针对现有的后背双瓶设置,在用于布置车载LNG气瓶的空间大小不变的情况下,将传统圆形截面形状的双气瓶改为椭圆形截面形状的单气瓶,不仅能够有效增大瓶体容积,进一步增加用户续航里程,还能实现降成本及轻量化。

附图说明

图1为本申请一实施例中的车载LNG气瓶的结构示意图;

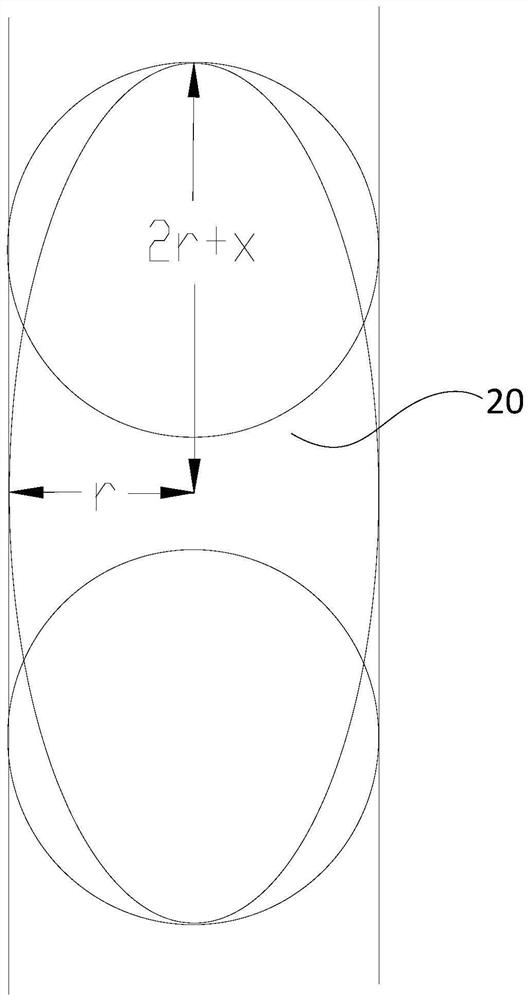

图2为图1所示的车载LNG气瓶与现有技术中的车载LNG气瓶的截面对比示意图;

图3为图1所示的车载LNG气瓶的另一视角的结构示意图;

图4为图1所示的车载LNG气瓶的椭圆形内胆体与长圆形内胆体的应力对比图;

图5为图1所示的车载LNG气瓶的椭圆形内胆体与长圆形内胆体的应变对比图。

具体实施方式

为使本申请的上述目的、特征和优点能够更加明显易懂,下面结合附图对本申请的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本申请。但是本申请能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本申请内涵的情况下做类似改进,因此本申请不受下面公开的具体实施例的限制。

在本申请的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本申请的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本申请中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本申请中的具体含义。

在本申请中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

为了便于理解本申请的技术方案,在详细展开说明之前,首先对现有的车载LNG气瓶进行阐述。

现有车载LNG气瓶截面为圆形,安装方式为卧式单瓶。由于用户对续驶里程需求增加,对车载LNG气瓶容积要求越来越大,但受到整车车宽、轴距、牵引车货箱转弯半径、载货车载货容积等边界限制,导致车载LNG气瓶在长度及截面宽度方向上无法继续增大,单瓶容积已经趋近极限。

为了满足客户需求,增加续驶里程,出现了后背双瓶的布置,如图2所示,即两个气瓶上下摞放,目前市场上后背双瓶主流规格为2000L,即双1000L气瓶,但为了满足每个气瓶的充、放气、自增压、经济回气等功能,需每个气瓶各配一套阀组件,带来阀件成本高的问题。且后背双瓶框架为双层结构,框架结构复杂,成本高。

基于此,在长度、截面宽度及截面高度相同情况下,本申请提供一种使容积增大的车载LNG气瓶,能够较佳地改善上述问题。

下面将结合附图对本申请的车载LNG气瓶进行说明。

图1为本申请一实施例中的车载LNG气瓶的结构示意图;图2为图1所示的车载LNG气瓶与现有技术中的车载LNG气瓶的截面对比示意图;图3为图1所示的车载LNG气瓶的另一视角的结构示意图;图4为图1所示的车载LNG气瓶的椭圆形内胆体与长圆形内胆体的应力对比图;图5为图1所示的车载LNG气瓶的椭圆形内胆体与长圆形内胆体的应变对比图。为便于描述,附图中仅示出了与本申请相关的结构。

请参阅图1及图3所示,本申请至少一实施例中公开的车载LNG气瓶100,包括底座10、瓶体20及管路组件30,瓶体20配接在底座10上,用于长时间低温储存LNG液体,管路组件30用于瓶体20的进液或出液。

在一些实施例中,底座10底部的两侧均固定连接有槽钢,槽钢的底部通过螺栓与车体固定连接,底座10的顶部放置有瓶体20。

在一些实施例中,瓶体20包括外壳体21及设置在外壳体21内部的内胆体22。内胆体22的横截面形状为椭圆形,内胆体22采用耐低温合金材料制成,用于储存LNG液体。外壳体21为金属壳体,其底部通过卡扣与底座10活动连接,外壳体21的截面形状采用与内胆体22截面形状相匹配的椭圆形。

请参阅图2所示,车载LNG气瓶100的布置空间一定的情况下,设布置空间的截面宽度为2r,截面长度为2(2r+x)。若在该布置空间以双圆瓶形式设置车载LNG气瓶,则可另圆瓶的半径为r,且两个圆瓶之间的距离为2x,双圆瓶的储气体积此时达到最大,并经计算得到双圆瓶的储气总容积为2πr

需要指出的是,在整车布置车载LNG气瓶100时,受到货箱转弯半径的影响最大,气瓶边界受截面宽度限制,即椭圆形的短径大小,因此在强度允许的情况下,还可以适当增加椭圆形的长径,即椭圆形的长径大小,以进一步加大气瓶容积,提高续航里程。

可以理解的是,在车载LNG气瓶100为后背双瓶设置方式时,底座10需要加工成双层框架的形式以固定双瓶体20,且需要两套管路组件30以供双瓶体20进液及出液。在车载LNG气瓶100为椭圆形的单瓶体20的方式,底座10只需要加工成单层,管路组件30仅需一套即可。如此,实现了降成本目的及轻量化要求。

在一些实施例中,内胆体22相对的两端分别通过第一支撑件23及第二支撑件24配接在外壳体21上。具体到一些实施例中,第一支撑件23包括支撑轴及与支撑架,支撑轴自内胆体22的内部穿设出内胆体22与外壳体21之间,支撑架位于内胆体22与外壳体21之间,且两端分别与支撑轴及外壳体21相连。具体地,支撑轴通过加强板焊接在内胆体22上,支撑架与外壳体21的内表面焊接连接。在本申请的实施例中,第二支撑件24与第一支撑件23的结构相似,故在此不作累述。具体地,支撑轴为中空结构。

进一步地,伸出内胆体22的支撑轴上设有隔热环套,以保证内胆体的绝热性。

在一些实施例中,内胆体22通过第一支撑件23及第二支撑件24间隔固定在外壳体21的内表面上,形成一空腔,该空腔抽真空后形成真空夹层25,使内胆体22与环境的热交换趋近于零,达到低温绝热的目的。

进一步地,在一些实施例中,内胆的外侧还包裹有绝热层,且在内胆体22与外壳体21之间形成的真空夹层25内还填充有发泡绝热材料。如此,能够进一步提到内胆体22的低温绝热效果。

在一些实施例中,车载LNG气瓶100还包括设于内胆体22内部的防过充件40。具体到一些实施例中,防过充件40位于内胆体22中间,防过充件40具有一中空腔,并在防过充件40的表面形成有与中空腔连通的防过充孔。进一步地,防过充孔设置在防过充件40的底部。如此,能够防止内胆体22发生过充情况。

进一步地,防过充件40的两端分别焊接固定在内胆体22沿其横向方向的两侧。如此,防过充件40还能用于支撑内胆体22,从而提高内胆体22的耐压性。

在一些实施例中,防过充件40与内胆体22的焊接处还焊接有氧化钯,用于吸收绝热夹层25中的残留气体,保证绝热夹层25内的真空度。

进一步地,在一些实施例中,防过充件40的截面形状为椭圆形,长径为LNG液体液面的变化方向,能够对瓶体20内LNG液体进行横向拦截,从而起到减轻LNG液面波动的作用。

进一步地,在一些实施例中,车载LNG气瓶100还包括减荡组件,减荡组件固定连接在内胆体22内表面上,并围绕防过充件40设置。具体地,减荡组件可以为板状件,其上设有多个减荡孔。如此,一方面能够协同防过充件40提高内胆体22的耐压强度,另一方面能够减弱内胆体22中的LNG液体振荡,从而避免由于车辆的颠跛或摇晃而引起内胆体22破坏失效的问题。

在一些实施例中,为了掌握瓶体20中的进液及出液情况,在内胆体22内还设有液位检测装置50,用以实时检测LNG液体液面变化情况。如此,能够有效防止瓶体20过充现象的发生。

在一些实施例中,管路组件30包括进液管、增压管、出液管及回气管,进液管、增压管、出液管及回气管分别穿过外壳体21以与内胆体22的内部连通。

为了验证现有技术和本申请的车载LNG气瓶100的承压能力,发明人针对性的做了验证测试:

测试方式:对相同容积(2000L)、相同短轴长度,相同壁厚(5mm)、相同的整车轴距方向占地长度(即短轴距离均为800mm),截面形状分别为长圆形和椭圆形的内胆体,进行了内部压力受力分析对比。

具体测试原理如下:根据国标《GB-T 34510-2017汽车用液化天然气气瓶》中4.2.4规定:内胆体壁厚的设计压力Pd为公称工作压力的2倍,压力试验不低于公称工作压力的2倍。

因此,在本测试中,长圆形和椭圆形的内胆体22的公称工作压力均为1.59Mpa,故在应力计算中,应当以2倍的公称压力即3.18Mpa为计算条件。应当理解,该应力为内胆体承受的从内向外,方向垂直内胆体表面的作用力。

测试结果:图4示出了应力对比分析实验结果,图5示出了应变对比分析实验结果。

由图4分析可知,长圆形内胆体所受应力为椭圆形内胆体22的9.35倍,因此,椭圆形内胆体22相较于长圆形内胆体22的稳定性更高。

由图5分析可知,长圆形内胆体最大应变量为椭圆形内胆体22的52倍,因此,椭圆形内胆体22相较于长圆形内胆体的稳定性更高。

综上所述,椭圆形内胆体22相较于现有的长圆形内胆体,在相同的工作条件下,所受应力更小,应变更小,因此,结构稳定性更高。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

- 一种LNG气瓶支架及使用该LNG气瓶支架的车辆

- 一种车载LNG气瓶的颈管支撑结构及其成形模具和成形方法