一种现浇构件内筒模板及其施工方法

文献发布时间:2023-06-19 12:24:27

技术领域

本申请涉及浇筑的领域,尤其是涉及一种现浇构件内筒模板及其施工方法。

背景技术

浇注是建筑施工中一种常用的施工方法,主要是指把混凝土等材料加入模子里制成预定形体,其中内筒模板是常用的一种浇注模板。

内筒模板主要成筒形,施工的时候,将内筒模板固定在规定的位置,然后向内筒模板的外侧空间倒入混凝土,待混凝土凝固后,对内筒模板进行拆除,即可完成施工。

针对上述中的相关技术,发明人认为,由于混凝土凝固后,会附着在内筒模板外表面,导致内筒模板的拆除困难,影响内筒模板的可循环使用性能。

发明内容

为了提高内筒模板的可循环使用性能,本申请提供一种现浇构件内筒模板及其施工方法。

第一方面,本申请提供一种现浇构件内筒模板,采用如下的技术方案:

一种现浇构件内筒模板,包括基座环、滑移板和开合板,所述滑移板沿基座环径向滑移设置在基座环上表面,所述滑移板沿基座环周向的端壁与滑移板的滑移方向平行,所述滑移板至少有两个,所述开合板位于相邻两个滑移板之间,所述开合板包括第一转板和第二转板,所述第一转板和第二转板均转动设置在基座环上,所述第一转板沿基座环周向的一端壁与所述第二转板沿基座环周向的一端抵接,所述第一转板远离第二转板的端壁与相邻滑移板的端壁抵接,所述第二转板远离第一转板的端壁与相邻滑移板的端壁抵接,所述滑移板和开合板形成支护筒,所述基座环上设置有驱动组件,所述驱动组件用于驱动滑移板滑移和驱动开合板转动。

通过采取上述技术方案,以基座环为基体,滑移板和开合板可以形成稳定的支护筒,以完成正常的现浇构件施工;施工结束后,在驱动组件的驱动作用下,滑移板滑移,从而滑移板可以和混凝土分离,而且驱动组件可以带动第一转板和第二转板转动,从而可以使得第一转板和混凝土分离,第二转板和混凝土分离,从而本申请可以便捷地将内筒模板拆卸下来,对内筒模板进行多次利用,节能环保。

可选的,所述驱动组件包括基柱、立杆、转动走杆和拨杆,所述基柱设置在基座环上且位于支护筒的中轴线处,所述立杆与滑移板一一对应设置,所述立杆设置在基座环上表面且位于滑移板远离基柱的一侧,所述滑移板沿自身滑移方向贯穿设置有进给槽,所述转动走杆的一端转动设置在基柱上,所述转动走杆远离基柱的一端穿过进给槽与立杆转动连接,所述转动走杆外周壁与进给槽槽壁螺纹连接,所述基柱上设置有驱动转动走杆转动的驱转件,所述第一转板朝向基柱的一侧和第二转板朝向基柱的一侧均与拨杆连接,抵接于所述第一转板的所述滑移板的侧壁朝向基柱的一端与相邻拨杆之间沿滑移板滑移方向的距离大于第一转板抵接于滑移板的侧壁沿滑移板方向的厚度,抵接于所述第二转板的所述滑移板的侧壁朝向基柱的一端与相邻拨杆之间沿滑移板滑移方向的距离大于第二转板抵接于滑移板的侧壁沿滑移板方向的厚度。

通过采取上述技术方案,转动转动走杆,即可使得滑移板和转动走杆之间发生螺纹进给,滑移板即可转动;而且随着滑移板的移动,滑移板朝向相邻的拨杆移动,由于拨杆距离滑移板的距离和第一转板厚度的关系,以及拨杆距离滑移板的距离和第一转板厚度的关系,使得滑移板在移动到与拨杆抵接的时候,滑移板远离第一转板或第二转板,为第一转板和第二转板的转动留出了空间,从而随着滑移板继续滑移,即可通过拨杆带动第一转板或第二转板转动,使得第一转板和第二转板也远离混凝土,从而本申请可以便捷地实现滑移板和混凝土的分离、开合板和混凝土的分离。

可选的,所述滑移板朝向基座的侧壁上转动设置有转辊,所述转辊位于滑移板沿基座环周向的两端。

通过采取上述技术方案,减小滑移板和拨杆之间的摩擦力,从在滑移板抵着拨杆移动的时候,使得拨杆可以顺畅地在滑移板上滑过,减少拨杆和滑移板的磨损。

可选的,所述驱转件包括升降座、齿板和齿轮,所述基柱顶端设置有升降槽,所述升降座滑移设置在升降槽槽壁上,所述转动走杆的端壁伸入升降槽内且与齿轮固定连接,所述齿板设置在升降座的侧壁上且与齿轮一一对应设置,所述齿轮和对应的齿板啮合。

通过采取上述技术方案,沿竖直方向滑移升降座,使得齿轮和对应的齿板啮合,即可方便快捷地驱动所有的转动走杆转动。

可选的,所述基柱上设置有定位件,所述定位件包括定位环和连块,所述连块设置在升降座的顶端,所述定位环转动设置在基柱的顶端,所述定位环的环内壁与连块螺纹连接。

通过采取上述技术方案,转动定位环,使得定位环和连块之间发生螺纹进给,即可便捷地使得连块带动升降座升降,同时利用定位环和基柱之间的螺纹自锁,即可对升降座进行定位,减少因升降座移动而造成的支护筒变形,使得施工顺利进行。

可选的,所述基柱上设置有连板,所述连板远离基柱的一端与基座环可拆卸连接,所述滑移板的底端与基座环的上表面抵接,所述基座环上表面可拆卸设置有转轴,所述第一转板和第二转板均与转轴转动连接,所述第一转板和第二转板的底端均设置有滑块,所述基座环上表面设置有与滑块滑移连接的导向滑槽,所述导向滑槽贯穿第一转板和第二转板朝向基柱的一侧侧壁,所述导向滑槽的贯穿端可拆卸连接有堵块。

通过采取上述技术方案,由于滑移板与基座环的上表面只是抵接,因此在分离连板和基座环的时候,即可将滑移板从基座环上取下,同时取下堵块,分离转轴和基座环,即可将第一转板和第二转板取下,从而方便对第一转板和第二转板进行清理,方便内筒模板整体的下次使用。

可选的,所述滑移板沿基座环周向的端壁上设置有接料槽。

通过采取上述技术方案,使得渗入到滑移板和第一转板之间或者滑移板和第二转板之间的混凝土可以集中流入到集料槽中,从而减少渗入的混凝土对滑移板滑移的影响。

可选的,所述接料槽贯穿滑移板的上表面和下表面,所述接料槽内穿设有拉杆,所述拉杆的底端设置有接料管,所述接料管底端伸出接料槽且封闭设置。

通过采取上述技术方案,使得渗入的混凝土都可以在重力作用下流入到接料管中,最后通过拉杆将接料管取出,减少了混凝土堆积在接料槽中,减少清理接料槽的麻烦。

可选的,所述基柱上设置有伸缩筒,所述伸缩筒远离基座的一端与滑移板连接,所述转动走杆位于伸缩筒内。

通过采用上述技术方案,伸缩筒发生伸缩,不会影响滑移板的移动,同时伸缩筒在转动走杆周侧形成防护,减少杂物粘附在转动走杆上,从而减少了对滑移板和转动走杆之间螺纹进给的影响。

第二方面,本申请提供一种现浇构件内筒模板的施工方法,采用如下的技术方案:

一种现浇构件内筒模板的施工方法,包括以下步骤:

将开合板和滑移板组成支护筒,然后将内筒模板整体放入规定位置,进行浇注施工;

混凝土凝固后,驱动转动走杆转动,使得滑移板滑移,然后滑移板抵着拨杆滑移,第一转板和第二转板转动,最后滑移板、第一转板和第二转板均离开混凝土,将内筒模板整体取出。

通过采用上述技术方案,只要通过转动转动走杆,使得滑移板滑移,即可促使滑移板远离混凝土的同时,也可以使得第一转板和第二转板转动而离开混凝土,方便快捷。

综上所述,本申请包括以下至少一种有益技术效果:

1.本申请促使滑移板和混凝土分离的同时,也促使第一转板和第二转板转动而与混凝土分离,第二转板和混凝土分离,从而本申请可以便捷地将内筒模板拆卸下来,对内筒模板进行多次利用,节能环保;

2.本申请的驱动组件中,滑移板离开混凝土后,随着滑移继续滑移,即可通过拨杆带动第一转板或第二转板转动,使得第一转板和第二转板也远离混凝土,从而本申请可以便捷地实现滑移板和混凝土的分离、开合板和混凝土的分离;

3.本申请提供了一种施工方法,可以便捷地实现滑移板和混凝土的分离、开合板和混凝土的分离。

附图说明

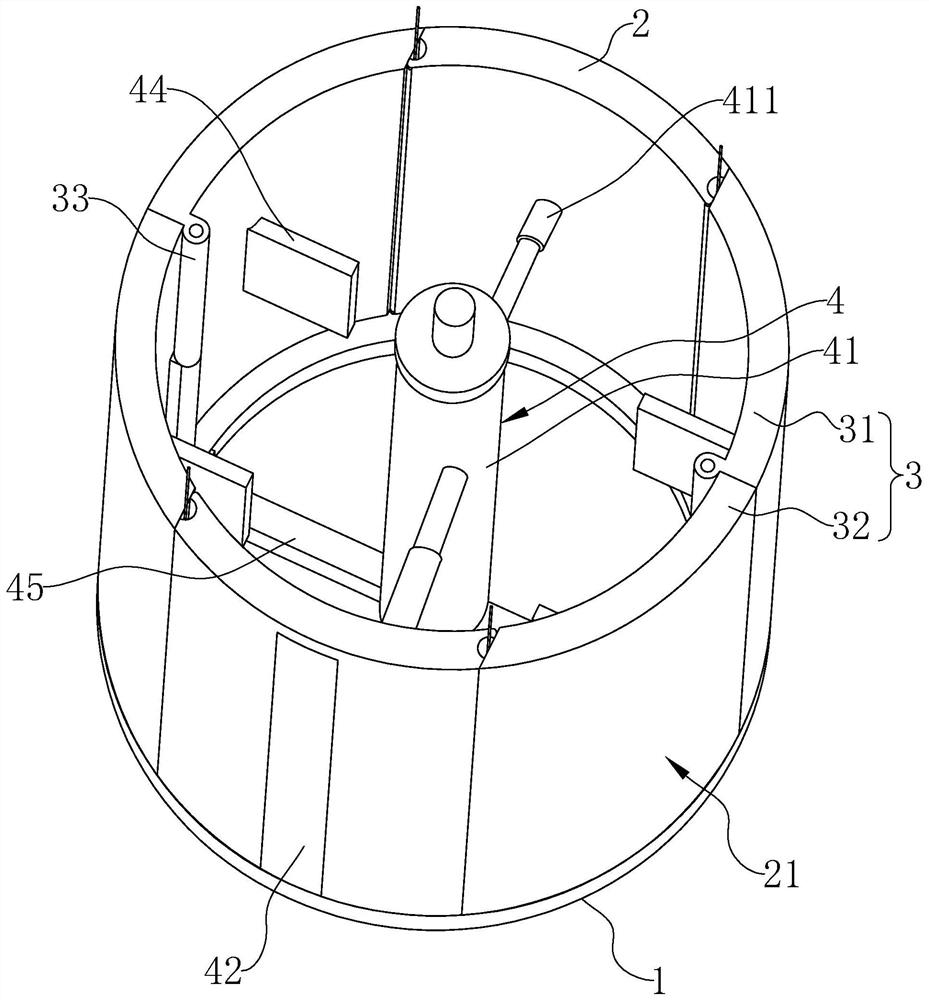

图1是本申请实施例中一种现浇构件内筒模板的结构示意图。

图2是用以体现本申请实施例中驱动组件结构的爆炸图。

图3是图2中A处的放大图。

图4是用以体现本申请实施例中接料槽结构的示意图。

附图标记说明:1、基座环;2、滑移板;21、支护筒;22、容纳槽;23、进给槽;24、接料槽;25、拉杆;26、接料管;27、转辊;3、开合板;31、第一转板;32、第二转板;33、转轴;34、导向滑槽;35、滑块;36、堵块;4、驱动组件;41、基柱;411、伸缩筒;412、升降槽;413、升降滑槽;414、升降滑杆;42、立杆;43、转动走杆;44、拨杆;45、连板;5、驱转件;51、升降座;52、齿板;53、齿轮;6、定位件;61、定位环;62、连块。

具体实施方式

以下结合附图1-4对本申请作进一步详细说明。

本申请实施例公开一种现浇构件内筒模板。

如图1和图2所示,一种现浇构件内筒模板,包括基座环1、滑移板2和开合板3,滑移板2至少有两个,滑移板2可以有两个、三个等,本实施例中的滑移板2有两个,两个均沿平行于基座环1径向滑移设置在基座环1上表面,而且两个滑移板2相对滑移,同时,两个滑移板2沿基座环1周向的端壁与自身的滑移方向平行。本实施例中的开合板3也有两个,每个开合板3均位于两个滑移板2沿基座环1周向相邻的端壁之间。

如图1和图2所示,在本实施例中,开合板3包括第一转板31和第二转板32,基座上表面螺纹连接有转轴33,转轴33轴线竖直,第一转板31和第二转板32的一端均转动设置在转轴33上,而且第一转板31和第二转板32底端均设置有滑块35,基座环1上表面设置有与滑块35滑移连接的导向滑槽34,滑移贯穿第一转板31和第二转板32的内周壁,导向滑槽34的贯穿端槽壁上螺纹连接有堵块36。

第一转板31沿基座环1周向的一端壁与第二转板32沿基座环1周向的一端抵接,第一转板31远离第二转板32的端壁与相邻滑移板2的端壁抵接,第二转板32远离第一转板31的端壁与相邻滑移板2的端壁抵接,因此两个滑移板2和两个开合板3形成一个圆筒状的支护筒21,转轴33位于支护筒21的内侧,基座环1上设置有驱动组件4。因此在施工结束后,可以拆除内筒模板整体的时候,操作驱动组件4,使得滑移板2远离混凝土滑移,第一转板31和第二转板32绕着转轴33转动而远离混凝土,然后将内筒模板整体取出即可。

如图1和图2所示,驱动组件4包括基柱41、立杆42、转动走杆43和拨杆44,基柱41的外周壁底端固定连接有两个连板45,连板45远离基柱41的一端通过螺栓连接在基座环1的环内壁上,基柱41位于支护筒21的中轴线处,立杆42与滑移板2一一对应设置,立杆42可拆卸连接在基座环1上表面且位于滑移板2远离基柱41的一侧,而且滑移板2远离基座的一侧设置有容纳槽22,立杆42与容纳槽22的槽壁贴合。

如图1和图2所示,滑移板2沿自身滑移方向贯穿设置有进给槽23,转动走杆43的一端转动设置在基柱41上,转动走杆43远离基柱41的一端穿过进给槽23并与立杆42转动连接,同时转动走杆43为螺杆,转动走杆43外周壁与进给槽23槽壁螺纹连接,而且基柱41上设置有伸缩筒411,伸缩筒411远离基座的一端与滑移板2连接,转动走杆43位于伸缩筒411内,伸缩筒411沿滑移板2滑移方向伸缩。基柱41上还设置有驱动转动走杆43转动的驱转件5,第一转板31朝向基柱41的一侧和第二转板32朝向基柱41的一侧均与拨杆44连接,拨杆44与转动走杆43垂直,拨杆44远离第一转板31或第二转板32的一端沿滑移板2的滑移方向与滑移板2相对。

如图1和图2所示,在本实施例中,抵接于第一转板31的滑移板2的侧壁朝向基座的一端与相邻第一转板31上的拨杆44之间沿滑移板2滑移方向的距离大于第一转板31抵接于滑移板2的侧壁沿滑移板2方向的厚度,抵接于第二转板32的滑移板2的侧壁朝向基座的一端与相邻第二转板32上的拨杆44之间沿滑移板2滑移方向的距离大于第二转板32抵接于滑移板2的侧壁沿滑移板2方向的厚度。并且滑移板2朝向基座的侧壁上转动设置有转辊27,转辊27位于滑移板2沿基座环1周向的两端。

驱转件5带动转动走杆43转动,转动走杆43和滑移板2之间发生螺纹进给,滑移板2朝向基柱41移动而远离混凝土,随着滑移板2继续朝向基柱41移动,滑移板2上的转辊27抵住拨杆44,滑移板2继续移动,拨杆44抵着滑移板2滑移,同时拨杆44带动第一转板31和第二转板32相对转动,第一转板31和第二转板32即可远离混凝土。将内筒模板整体取出之后,可以将连板45和基座环1分离,取下堵块36和转轴33,然后取下第一转板31、第二转板32和滑移板2,对第一转板31、第二转板32和滑移板2进行清理。

如图2和图3所示,驱转件5包括升降座51、齿板52和齿轮53,基柱41顶端设置有升降槽412,升降座51底端设置有升降滑杆414,升降槽412底壁上设置有升降滑槽413,升降滑杆414沿竖直方向滑移设置在升降滑槽413槽壁上,同时,升降座51竖直侧壁与升降槽412槽壁之间有距离。转动走杆43的端壁伸入升降槽412内且与齿轮53固定连接,齿板52有两个且固定连接在升降座51的侧壁上,齿轮53和对应的齿板52啮合。基柱41上还设置有定位件6,定位件6包括定位环61和连块62,连块62固定连接在升降座51的顶端且伸出升降槽412,定位环61转动设置在基柱41的顶端,定位环61的环内壁与连块62螺纹连接。因此转动定位环61,连块62带动升降座51滑移,从而齿板52和齿轮53啮合,转动走杆43可以发生转动。

如图4所示,在本实施例中,滑移板2沿基座环1周向的端壁上设置有接料槽24,并且接料槽24贯穿滑移板2的上表面和下表面,接料槽24内穿设有拉杆25,拉杆25顶端伸出接料槽24,拉杆25的底端设置有接料管26,接料管26顶端与接料槽24底端插接,接料管26的底端伸出接料槽24且封闭设置。在施工过程中,渗入滑移板2和第一转板31以及渗入到滑移板2和第二转板32之间的混凝土或者水分会进入到接料槽24中,然后伸入的混凝土流到接料管26中,施工结束后,移动拉杆25,将接料管26取下,然后对接料管26内的混凝土进行清理。

本申请实施例还公开一种现浇构件内筒模板的施工方法。

一种现浇构件内筒模板的施工方法,包括以下步骤:

移动第一转板31、第二转板32和滑移板2,组成环形的支护筒21,然后支护筒21放入基坑中,进行正常的浇筑施工。

施工结束后,等到可以拆卸内筒模板整体的时候,转动定位环61,使得升降座51升降,进而两个转动走杆43转动,滑移板2通过螺纹进给而朝向基柱41移动,同时随着滑移板2不断移动,滑移板2抵着拨杆44移动,使得第一转板31和第二转板32转动,从而第一转板31、第二转板32和滑移板2都可以离开混凝土,最后将内筒模板整体取出即可。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种现浇构件内筒模板及其施工方法

- 一种预制墙上现浇构件模板体系及施工方法