一种优化填充墙后的钢筋混凝土墙及其施工方法

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及一种混凝土墙,具体的是涉及一种优化填充墙后的钢筋混凝土墙及其施工方法,主要是用于房建项目中砌体隔墙,注墙长小于8米构件的置换,属于建筑施工用品辅助技术领域。

背景技术

通常来说,传统设计中的普通隔墙,组成材料为钢筋(配筋型号、规格单一)、砌块(砖的型号、规格多)、M7.5或M10强度砂浆、C20或C25强度的混凝土、钢丝网片等;工序与剪力墙工序相比较为复杂,共11道主要工序,且工序之间存在时间间隔,不能一次完成。上述传统的施工工序为:放线→植筋→砌砖→设置马牙槎→构筑柱(或腰梁)钢筋安装→模板安装→浇筑混凝土→抹灰(钢丝网片安装→拉毛→打底→收光)。其施工工序多,施工复杂、材料品种多且用量大、二次材料搬运成本高、人工费高、质量通病多等缺陷。

因此,需研制一种实用性较强以及工作可靠性较高的一种优化填充墙后的钢筋混凝土墙是解决上述技术问题的关键所在。

发明内容

针对上述背景技术中存在的诸多缺陷与不足,本发明对此进行了改进和创新,目的在于提供一种设计新颖、构造简易,具有方便二次填充墙与主体结构一次性优化施工的效果,本发明是在保证不增加原填充墙体容重的前提下,使其施工方法施工简单,结构受力合理、且施工工序容易、施工成本低、质量高、速度快。

本发明另一个发明目的是可以根据原设计普通隔墙墙长、墙截面尺寸和砖容重,确定加强块的数量,将多个加强块相互安装在二次结构钢筋混凝土墙中与主体结构形成一个整体,使得本申请能够根据不同的建筑物选择不同数量的普通隔墙进行优化与主体结构一次成型,适用性更强,本申请的构件皆可在工厂进行加工,然后运输至实地进行转配,施工简单,缩短了施工工期,解决了普通隔墙的施工质量通病。

本发明的再一个发明目的是本发明钢筋混凝土墙参与结构受力,提高结构抗震性能,本发明钢筋混凝土墙的内置水平隔离板、垂直隔离板、填充块、混凝土与应力分散层相互传递荷载,可以作为受力构件,参与主体结构受力,为主体结构提供刚度及承载力,提高整体钢筋混凝土墙结构的抗震能力,降低整体的施工成本;同时也大大提高了简易钢筋混凝土墙的抗剪能力和整体性,具有整体性好,抗震性能优越。

本发明的还一个发明目的是本发明由于设置有对拉加强杆,将施工中在填充浇筑混凝土时的竖向泵送力减弱和消化,能够有效保证建筑填充施工中各个组成构件的安全的同时也减少了各个构成部件的磨损,各构件不易变形或磨损,减少混凝土浇筑时爆模现象发生,从而延长钢筋混凝土墙各个组成部件的使用寿命。

本发明的还再一个发明目的是由于设置有应力分散层,使得应力分散层形成为钢筋混凝土墙的免拆模板层,并且钢筋混凝土墙的浇注芯层填充物充分包裹应力分散层,隔绝外界空气及水分,延长混凝土墙寿命,起到较好的防火效果,尽可能提高钢筋混凝土墙保温层的覆盖面积,提高保温性能。

为解决上述问题并达到上述的发明目的,本发明一种优化填充墙后的钢筋混凝土墙是通过采用下列的设计结构以及采用下列的技术方案来实现的:

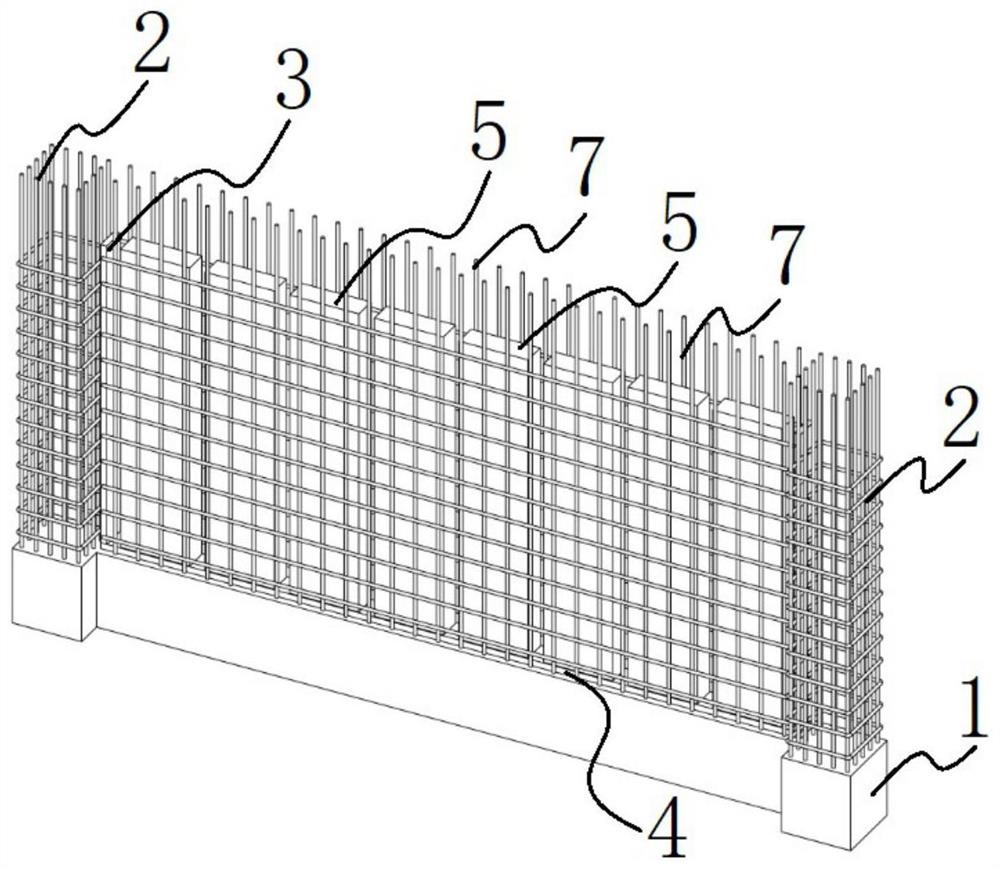

作为本发明一种优化填充墙后的钢筋混凝土墙的改进,包括原主体结构(1),在原主体结构(1)的两端顶部设有主体柱(2),各主体柱(2)的内侧设有垂直拉缝板(3);在原主体结构(1)的顶部设有水平拉缝板(4),在水平拉缝板(4)上成排设有若干块填充块(5)),若干块填充块(5))的顶部设有主体梁(6),主体梁(6)和填充块(5))的两侧对称设有应力分散层(7),其中,在两主体柱(2)和各应力分散层(7)的外侧均通过安装组件可拆卸安装有防护墙模板(8),数块防护墙模板(8)之间拼搭形成带有间隙的空腔结构(9),在空腔结构(9)内浇筑有填充物(10)。

作为本发明上述的改进,所述原主体结构(1)是由钢筋混凝土一体注塑而成的整体呈C形或是U形或者是匚形结构。

作为本发明上述的进一步改进,所述主体柱(2)是由数根呈垂直设置的柱筋和围设在柱筋上的箍筋构成,其中,数根柱筋围设形成内部为空腔结构的方形柱状体结构。

作为本发明上述的更进一步改进,所述垂直拉缝板(3)为长形板状体构件,该长形板状体构件通过连接件固定在主体柱(2)的内侧。

作为本发明上述的又进一步改进,所述水平拉缝板(4)为长形板状体构件,该板状体构件通过连接件固定在原主体结构(1)的顶端中部,水平拉缝板(4)位于两垂直拉缝板(3)底部。

作为本发明上述的再进一步改进,所述填充块(5))为长形块状体构件,在该块状体构件上贯穿开设有多个通孔;

所述主体梁(6)是由数根梁主筋和围设在梁主筋上的多个梁箍筋构成的内部为空腔结构的方形柱状体,该方形柱状体位于两主体柱(2)上部之间。

作为本发明上述的再更进一步改进,所述应力分散层(7)为双面扩张网、钢板网、钢丝网片、镀锌钢丝网或是有筋金属网片或者是抗裂防火钢筋网片;

所述防护墙模板(8)紧贴设置于应力分散层(7)的外侧。

作为本发明上述的又再更进一步改进,还包括竖向同轴成排设置有多根对拉加强杆(11),各对拉加强杆(11)一端连接其中一应力分散层(7),另一端连接另一应力分散层(7),填充块(5))位于相邻两排对拉加强杆(11)形成的空腔内。

作为本发明上述的又再更加进一步改进,所述填充物(9)为同层主体墙混凝土或是高强度轻质聚苯颗粒混凝土;在泡沫混凝土或是高强度轻质聚苯颗粒混凝土内设有水泥基保温消声层、金属板层、岩棉板层、减震层、防水层和应力分散层,水泥基保温消声层、金属板层、岩棉板层、防水层和应力分散层依次层叠或混搭在一起。

作为本发明上述的还更加进一步改进,它包括以下施工步骤:

S1,施工准备,依据原设计普通隔墙墙长、墙截面尺寸和砖容重,换算二次结构钢筋混凝土墙的空心率确定垂直隔离板和水平隔离板和填充物的单体的几何尺寸和数量,并加以制作;

S2,安装主体柱(2),按照设计施工图,在原主体结构(1)的两端顶部垂直安装主体柱(2);

S3,安装水平拉缝板(4)和垂直隔离板(3),先通过专业粘结胶浆将水平拉缝板(4)粘接于原主体结构(1)的顶部,距离各主体柱内侧各50mm内,在通过专业粘结胶浆将垂直隔离板(3)固定在平隔离板(3)两端边缘上部,再用连接件将其连接于主体柱(2)的内侧;

S4,安装填充块(5),在水平拉缝板(4)上成排安装填充块(5),且垂直隔离板与填充块要保证50mm的间距,填充块与填充块之间间距根据实际情况进行调整,若之间需设有间距,间距必须大于等于50mm;

S5,安装应力分散层(7),在加填充块(5)的两侧对称安装应力分散层(7);

S6,安装主体梁(6),将主体梁(6)放置在若干块填充块(5)和应力分散层(7)的顶部,并通过连接件分别将主体梁(6)的两端固定在两主体柱(2)上部;

S7,安装防护墙模板(8),依据楼层高度,对防护墙模板(8)和安装组件的背楞进行排布,现场放样确定填充块(5)开孔位置,并填充块(5)进行开孔,然后将PVC套管安装在填充块块(5)的开孔内,然后通过对拉螺杆、紧固螺母和背楞的配合将数块防护墙模板(8)安装在两主体柱(2)和各应力分散层(7)的外侧拼搭形成带有间隙的空腔结构(9);

S8,浇筑填充物(10),在空腔结构(9)内浇筑与该楼层主体墙、柱同强度等级的混凝土。

本发明与现有技术相比所产生的有益效果是:

1、本发明具有方便二次填充墙与主体结构一次性优化施工的效果,本发明的施工方法施工简单,结构受力合理、且施工工序容易、施工成本低、质量高、速度快;

2、本发明根据原设计普通隔墙墙长、墙截面尺寸和砖容重,确定填充块的数量,将多个填充块相互安装在二次结构钢筋混凝土墙中与主体结构形成一个整体,使得本申请能够根据不同的建筑物选择不同数量的普通隔墙进行优化与主体结构一次成型,适用性更强,本申请的构件皆可在工厂进行加工,然后运输至实地进行转配,施工简单,缩短了施工工期,解决了普通隔墙的施工质量通病;

3、本发明采用上述方案后,由于本发明二次结构钢筋混凝土墙是以填充块和同层主体强度等级的墙混凝土为主结构,应力分散层和防护墙模板为支的结构,再以垂直隔离板和水平隔离板为辅,再结合钢筋混凝土浇筑成型,成型之后无需拆除预应力分散层和垂直隔离板以及水平隔离板,不但可提高工作效率、大大缩短工期,而且可以依靠预应力分散层和垂直隔离板以及水平隔离板的结合共同来抵抗由温度、湿度、地震或其它原因产生的各种应力,因此,结构性能好,可以达到钢筋混凝土墙与填充墙结合处不易开裂的目的,并且可以延长建筑物的使用年限;

4、本发明同时兼具轻质高强的双重优点,结构牢固结实,性能指标与砌体结构相差不多,且在防水性能方面高于砌体结构,可以让使用者完全接受,本发明安装工序简单,施工快捷,其造价低廉,抗震性能好,管线布置方便,符合我国的绿色建筑产业政策;

5、本发明由于设置有应力分散层,使得应力分散层形成为钢筋混凝土墙的免拆模板层,并且钢筋混凝土墙的浇注芯层填充物充分包裹预应力分散层,隔绝外界空气及水分,延长混凝土墙寿命,起到较好的防火效果,尽可能提高钢筋混凝土墙保温层的覆盖面积,提高保温性能;

6、本发明由于设置有对拉加强杆,将施工中在填充浇筑混凝土时的竖向泵送力减弱和消化,能够有效保证建筑填充施工中各个组成构件的安全的同时也减少了各个构成部件的磨损,各构件不易变形或磨损,减少混凝土浇筑时爆模现象发生,从而延长钢筋混凝土墙各个组成部件的使用寿命;

7、本发明钢筋混凝土墙参与结构受力,提高结构抗震性能,本发明钢筋混凝土墙的内置水平隔离板、垂直隔离板、填充块、混凝土与应力分散层相互传递荷载,可以作为受力构件,参与主体结构受力,为主体结构提供刚度及承载力,提高整体钢筋混凝土墙结构的抗震能力,降低整体的施工成本;同时也大大提高了简易钢筋混凝土墙的抗剪能力和整体性,具有整体性好,抗震性能优越,以及有较强的粘结抗剪能力等优点;

8、本发明通过设置应力分散层和填充块,有效地消除或防止了可能产生的层间应力,确保了钢筋混凝土墙性能的稳定性;增加了整个钢筋混凝土墙的承载能力,同时保障了原结构的自重不变,减轻了操作人员搬运的劳动强度的同时也加快了施工速度;

9、本发明的应力分散层为若干相交的水平向钢筋和垂直向钢筋组成的网状结构,由于形成了网状结构,使得抗裂钢筋网片结构整体受力,从而可以提高现浇混凝土钢筋混凝土墙的抗应变能力,以达到防止混凝土钢筋混凝土墙墙角开裂的目的,同时通过在应力分散层上加设有加强构件,使得受力稳定性更强,使墙角点处集中应力分散而衰减,具有更好的抗应变能力,从而具有更好的防止现浇混凝土钢筋混凝土墙开裂的效果。此外,本发明的应力分散层形状固定,满足工厂批量生产要求,方便施工,从而缩短了工期,降低了成本,钢筋混凝土墙成品成型效果好;

10、该钢筋混凝土墙结构简单,且使建筑内墙总成本降低,提高了施工进度,缩短了工期,减少了人工费用支出,降低了传统施工中产生的建筑垃圾,其技术应用的可行性对建筑节能及环保都具有重要的意义;

11、本发明不仅具有施工质量好、结构可靠、稳定性好的优点,而且本发明还具有技术简单、现场安装效率高、工程质量可靠、施工工期短、劳动力强度低等优点,采用本发明可安排劳动力同时进行施工;材料可于材料加工场内进行加工,现场可直接进行拼装工作,节省了工期;施工质量完全能达到设计要求;

12、本发明的外部上涂防锈层和防水层,因此可以防止生锈的同时也延长了整个混凝土墙的使用寿命,实现环保的同时也节省了资源,同时,在混凝土墙的外部涂有可以自发光的荧光材料,可以在夜间或者黑暗室内以及地下施工环境清楚地标示该混凝土墙的位置,能有效地起到安全提示的作用,提高醒目度,易于人们辨别,增加施工和生活中的安全性。

附图说明

下面结合附图对本发明的具体实施方式作进一步详细的说明,其中:

图1是本发明的整体部分结构示意图之一;

图2是本发明的整体部分结构示意图之二;

图3是本发明的整体部分结构示图之三;

图4是本发明的整体部分结构示图之四;

图5是本发明的整体部分结构示图之五;

图6是本发明的整体使用状态结构示图;

图7是本发明的原主体结构(1)与主体柱(2)和应力分散层(7)之间的连接关系示意图;

图8是本发明的另一种设计结构的部分整体结构示图;

图9是本发明的另一种设计结构的安装结构示意图;

图10是本发明的施工流程框图;

其中,图中标号:1—原主体结构,2—主体柱,3—垂直拉缝板,4—水平拉缝板,5—填充块),6—主体梁,7—应力分散层,8—防护墙模板,9—空腔结构,10—填充物,11—对拉加强杆;

S1—施工准备;

S2—安装主体柱;

S3—安装水平拉缝板和垂直隔离板;

S4—安装填充块;

S5—安装应力分散层;

S6—安装主体梁;

S7—安装防护墙模板;

S8—浇筑填充物。

具体实施方式

为了使本发明实现的技术手段、创造特征、达成目的与功效易于明白了解,下面结合附图以及具体实施方式对本发明的技术方案作更进一步详细的说明,需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合,下面将参考附图并结合实施例来详细说明本发明。

如说明书附图所示的一种优化填充墙后的钢筋混凝土墙,包括原主体结构1,在原主体结构1的两端顶部设有主体柱2,各主体柱2的内侧设有垂直拉缝板3;在原主体结构1的顶部设有水平拉缝板4,在水平拉缝板4上成排设有若干块填充块5,若干块填充块5的顶部设有主体梁6,主体梁6和填充块5的两侧对称设有应力分散层7,其中,在两主体柱2和各应力分散层7的外侧均通过安装组件可拆卸安装有防护墙模板8,数块防护墙模板8之间拼搭形成带有间隙的空腔结构9,在空腔结构9内浇筑有填充物10。

在本发明中,安装组件包括PVC套管和穿套在PVC套管内的对拉螺杆,以及旋紧安装在对拉螺杆两端的紧固螺母,紧固螺母旋紧安装于对拉螺杆的端部起到紧固限位作用,且还包括紧贴在防护墙模板8外侧的背楞;紧固螺母为六角螺母或者是平头螺母。

进一步的,原主体结构1是由钢筋混凝土一体注塑而成的整体呈C形或是U形或者是匚形结构。

进一步的,主体柱2是由数根呈垂直设置的柱筋和围设在柱筋上的箍筋构成,其中,数根柱筋围设形成内部为空腔结构的方形柱状体结构。

进一步的,垂直拉缝板3为长形板状体构件,该长形板状体构件通过连接件固定在主体柱2的内侧。

在本发明中,连接件为铅丝或建筑用强力粘接剂或者是专业粘结胶浆。

进一步的,水平拉缝板4为长形板状体构件,该板状体构件通过连接件固定在原主体结构1的顶端中部,水平拉缝板4位于两垂直拉缝板3底部。

在本发明中,水平拉缝板4通过专业粘结胶浆粘接于原主体结构1的顶端中部。

进一步的,填充块5为长形块状体构件,在该块状体构件上贯穿开设有多个通孔;

所述主体梁6是由数根梁主筋和围设在梁主筋上的多个梁箍筋构成的内部为空腔结构的方形柱状体,该方形柱状体位于两主体柱2上部之间。

在本发明中,通孔为螺栓孔,该螺栓孔用于供PVC套管穿过实现安装对拉螺杆,达到紧固连接的目的。

进一步的,应力分散层7为双面扩张网、钢板网、钢丝网片、镀锌钢丝网或是有筋金属网片或者是抗裂防火钢筋网片;

所述防护墙模板8紧贴设置于应力分散层7的外侧。

在本发明中,应力分散层7是由设置于原主体结构1顶端外侧的数根竖向钢筋和通过铅丝固定或者是直接焊接在数根竖向钢筋上的横向钢筋构成的网状结构。

进一步的,还包括竖向同轴成排设置有多根对拉加强杆11,各对拉加强杆11一端连接其中一应力分散层7,另一端连接另一应力分散层7,填充块5位于相邻两排对拉加强杆11形成的空腔内。

在本发明中,对拉加强杆11为棒状体短钢筋。

进一步的,填充物9为同层主体墙混凝土或是高强度轻质聚苯颗粒混凝土;在泡沫混凝土或是高强度轻质聚苯颗粒混凝土内设有水泥基保温消声层、金属板层、岩棉板层、减震层、防水层和应力分散层,水泥基保温消声层、金属板层、岩棉板层、防水层和应力分散层依次层叠或混搭在一起。

进一步的,一种优化填充墙后的钢筋混凝土墙及其施工方法,它包括以下施工步骤:

S1,施工准备,依据原设计普通隔墙墙长、墙截面尺寸和砖容重,换算二次结构钢筋混凝土墙的空心率确定垂直隔离板和水平隔离板和填充物的单体的几何尺寸和数量,并加以制作;

S2,安装主体柱2,按照设计施工图,在原主体结构1的两端顶部垂直安装主体柱2;

S3,安装水平拉缝板4和垂直隔离板3,先通过专业粘结胶浆将水平拉缝板4粘接于原主体结构1的顶部,距离各主体柱内侧各50mm内,在通过专业粘结胶浆将垂直隔离板3固定在平隔离板3两端边缘上部,再用连接件将其连接于主体柱2的内侧;

S4,安装填充块5,在水平拉缝板4上成排安装填充块5,且垂直隔离板与填充块要保证50mm的间距,填充块与填充块之间间距根据实际情况进行调整,若之间需设有间距,间距必须大于等于50mm;

S5,安装应力分散层7,在加填充块5的两侧对称安装应力分散层7;

S6,安装主体梁6,将主体梁6放置在若干块填充块5和应力分散层7的顶部,并通过连接件分别将主体梁6的两端固定在两主体柱2上部;

S7,安装防护墙模板8,依据楼层高度,对防护墙模板8和安装组件的背楞进行排布,现场放样确定填充块5开孔位置,并填充块5进行开孔,然后将PVC套管安装在填充块块5的开孔内,然后通过对拉螺杆、紧固螺母和背楞的配合将数块防护墙模板8安装在两主体柱2和各应力分散层7的外侧拼搭形成带有间隙的空腔结构9;

S8,浇筑填充物10,在空腔结构9内浇筑与该楼层主体墙、柱同强度等级的混凝土。

在本发明中,在原主体结构1、主体柱2、垂直拉缝板3、水平拉缝板4、填充块5和应力分散层7以及防护墙模板8的外表面上均从内至外依序设置有注塑层、防锈层和防水层以及警示层,警示层上涂有荧光粉。

在本发明中,在注塑层上注塑有高分子耐磨材料;防锈层包括环氧富锌底漆和氯化橡胶面漆以及位于环氧富锌底漆和氯化橡胶面漆之间的环氧云铁中间漆;防水层为聚氨酯防水涂料;警示层为单一颜色或多种颜色相互混搭的反光警示带或反光色膜或反光漆。

同时,在本发明中,所指的连接均为固定连接或者是活动连接或可拆卸连接,其中,固定连接为焊接连接或者是直接加工为一体成型结构;活动连接或可拆卸连接为铰接连接、内外螺纹连接、卡口连接、插拔套接或是螺栓组件连接或者是螺钉连接。

综上所述,本发明更为具体的实施方式是:

实施例1

S1,施工准备,依据原设计普通隔墙墙长、墙截面尺寸和砖容重,换算二次结构钢筋混凝土墙的空心率确定垂直隔离板和水平隔离板和填充物的单体的几何尺寸和数量,并加以制作;

S2,安装主体柱2,按照设计施工图,在原主体结构1的两端顶部垂直安装主体柱2;

S3,安装水平拉缝板4和垂直隔离板3,先通过专业粘结胶浆将水平拉缝板4粘接于原主体结构1的顶部,距离各主体柱内侧各50mm内,在通过专业粘结胶浆将垂直隔离板3固定在平隔离板3两端边缘上部,再用连接件将其连接于主体柱2的内侧;

S4,安装填充块5,在水平拉缝板4上成排安装填充块5,且垂直隔离板与填充块要保证50mm的间距,填充块与填充块之间间距根据实际情况进行调整,若之间需设有间距,间距必须大于等于50mm;

S5,安装应力分散层7,在加填充块5的两侧对称安装应力分散层7;

在本发明中,应力分散层7是通过焊接或者是直接绑扎固定于预先浇筑于原主体结构1内露出的成排预埋钢筋上,使其连接加固为一整体。

S6,安装主体梁6,将主体梁6放置在若干块填充块5和应力分散层7的顶部,并通过连接件分别将主体梁6的两端固定在两主体柱2上部;

S7,安装防护墙模板8,依据楼层高度,对防护墙模板8和安装组件的背楞进行排布,现场放样确定填充块5开孔位置,并填充块5进行开孔,然后将PVC套管安装在填充块块5的开孔内,然后通过对拉螺杆、紧固螺母和背楞的配合将数块防护墙模板8安装在两主体柱2和各应力分散层7的外侧拼搭形成带有间隙的空腔结构9;

在上述的整个实施操作步骤中,根据实际施工情况的需要,施工人员再采取通过在防护墙模板8和背楞的外部通过方形框体结构的夹具和采用可实现的各类斜向加强支架进行加固,使其整体结构在浇筑混凝土的过程中不会出现晃动或者是爆模现象的发生。

S8,浇筑填充物10,在空腔结构9内浇筑与该楼层主体墙、柱同强度等级的混凝土。

实施例2

实施例2与实施例1的具体实施操作步骤相同,唯一不同的是在实施例1的基础上增设有对拉加强杆11。具体的使用步骤是:

S1,施工准备,依据原设计普通隔墙墙长、墙截面尺寸和砖容重,换算二次结构钢筋混凝土墙的空心率确定垂直隔离板和水平隔离板和填充物的单体的几何尺寸和数量,并加以制作;

S2,安装主体柱2,按照设计施工图,在原主体结构1的两端顶部垂直安装主体柱2;

S3,安装水平拉缝板4和垂直隔离板3,先通过专业粘结胶浆将水平拉缝板4粘接于原主体结构1的顶部,距离各主体柱内侧各50mm内,在通过专业粘结胶浆将垂直隔离板3固定在平隔离板3两端边缘上部,再用连接件将其连接于主体柱2的内侧;

S4,安装填充块5,在水平拉缝板4上成排安装填充块5,且垂直隔离板与填充块要保证50mm的间距,填充块与填充块之间间距根据实际情况进行调整,若之间需设有间距,间距必须大于等于50mm;

S5,安装应力分散层7,在填充块5的两侧对称安装应力分散层7,应力分散层7安装完成后,在各块填充块5的两侧竖向同轴安装有多根对拉加强杆11;

S6,安装主体梁6,将主体梁6放置在若干块填充块5和应力分散层7的顶部,并通过连接件分别将主体梁6的两端固定在两主体柱2上部;

S7,安装防护墙模板8,依据楼层高度,对防护墙模板8和安装组件的背楞进行排布,现场放样确定填充块5开孔位置,并填充块5进行开孔,然后将PVC套管安装在填充块块5的开孔内,然后通过对拉螺杆、紧固螺母和背楞的配合将数块防护墙模板8安装在两主体柱2和各应力分散层7的外侧拼搭形成带有间隙的空腔结构9;

S8,浇筑填充物10,在空腔结构9内浇筑与该楼层主体墙、柱同强度等级的混凝土。

最后,需要说明的是,以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

- 一种优化填充墙后的钢筋混凝土墙及其施工方法

- 一种针对后砌填充墙梁底塞缝的施工方法