一种抗变形Y型弯曲圆椎体接箱体节点的制作方法

文献发布时间:2023-06-19 12:24:27

技术领域

本发明属于钢结构建筑技术领域,特别涉及一种抗变形Y型弯曲圆椎体接箱体节点的制作方法。

背景技术

海口塔项目位于海南省海口市大英山新城市中心区,为集超五星级瑞吉酒店、高级会所餐厅、高超5A+级写字楼、顶级奢侈精品商业等多种功能为一体的海南第一高楼。

项目主要由一个塔楼和位于塔楼两侧的东西裙楼所组成,该项目总高度将达到428.3米,94层,总建面38万平方米。海口塔项目以“莲花”为设计概念,环绕平面的8根巨柱及巨型斜撑形成连续的巨型三角形稳定结构。就像一朵含苞待放的莲花,静静地等待着下一步的生长。

传统的混凝土施工方式无法实现其异形的需要,且异形支撑节点整体外形尺寸为8756mm*5915*mm*3078mm,净重量为70.378吨,在现场需要占用较大的施工产地,同时也会延长其施工周期,也会给施工带来了诸多的不便,本节点钢材板厚较厚,结构复杂,外形尺寸极难保证,给施工带来了诸多的难题。

发明内容

发明目的:为了克服以上不足,本发明的目的是提供一种抗变形Y型弯曲圆椎体接箱体节点的制作方法,通过对整个节点的结构进行了优化,通过十字劲板结构实现5个对接节点,不仅保证了结构的稳定性和安全性,同时也通过各个节点自身的特殊性,让其能够很好的满足异形节点的需要。

技术方案:为了实现上述目的,本发明提供了一种抗变形Y型弯曲圆椎体接箱体节点的制作方法,包括:十字劲板、方管、方接圆、椭圆锥台、偏心椭圆锥台、一组下圆管和一组上圆管,所述节点板设于十字劲板的下部,所述方管、方接圆、椭圆锥台以及偏心椭圆锥台设于十字劲板的外侧,且所述方管设于十字劲板顶部的外侧,所述方接圆设于方管的下方,所述椭圆锥台设于方接圆的下方,所述偏心椭圆锥台设于椭圆锥台的下方,所述下圆管设于偏心椭圆锥台的下方,所述上圆管设于椭圆锥台的两侧。本发明中所述的一种抗变形Y型弯曲圆椎体接箱体节点的制作方法,通过对整个节点的结构进行了优化,通过十字劲板结构实现5个对接节点,不仅保证了结构的稳定性和安全性,同时也通过各个节点自身的特殊性,让其能够很好的满足异形节点的需要,从而让其更好的满足施工的需要。

其中,所述十字劲板包括上十字劲板和下十字劲板,其中,所述下十字劲板包括第一下十字劲板、第二下十字劲板和节点板,所述第一下十字劲板和第二下十字劲板呈上、下设置,所述节点板设于第一下十字劲板和第二十下字劲板之间,所述上十字劲板设于第一下十字劲板的上方,所述椭圆锥台设于第一下十字劲板的外侧,并置于节点板的上方,所述下圆管对称设于第二下十字劲板的外侧,并设于节点板的下方。

进一步的,所述上十字劲板上位于方管的内侧设有第一内隔板,位于方接圆的内侧设有一组第二内隔板,位于椭圆锥台的内侧设有第三内隔板。

进一步的,所述下圆管内设有第一环形内隔板,且所述第一环形内隔板的上部与第二十字劲板连接。

进一步的,所述上圆管内设有内劲板和第二环形内隔板,所述内劲板的一端与上十字劲板连接,所述第二环形内隔板设于内劲板的顶部,且所述内劲板和第二环形内隔板均与上圆管相配合。

进一步的,所述第三内隔板呈三角形,其设于上十字劲板交叉处,所述第三内隔板内侧设有缺口,外侧呈圆弧状,且所述第三内隔板上设有穿孔,所述第三内隔板与椭圆锥台相配合。

进一步的,所述第二下十字劲板包括第一劲板和第二劲板,所述第一劲板和第二劲板十字交叉设置,且所述第二劲板的两侧边呈弧线形。

进一步的,所述第一下十字劲板交叉间隙处设有第四内隔板。

本发明中所述的抗变形Y型弯曲圆椎体接箱体节点的制作方法,具体的施工工艺如下: 1):先对上十字劲板进行小合拢,并通过全熔透、清根焊对间隙处进行焊接;

2):将方管、方接圆以及椭圆锥台与上十字劲板装焊,加工过程中方管、方接圆以及椭圆锥台自身组合焊缝均采用全熔透清根焊进行焊接固定,方管、方接圆以及椭圆锥台与上十字劲板之间的角接焊缝均通过全熔透垫板焊进行焊接;

3):安装上圆管,即先将内劲板穿过椭圆锥台与上十字劲板连接,其与构架之间的角接焊缝通过全熔透清根焊进行焊接,并通过辅助撑进行控制,以防变形,然后将上圆管与椭圆锥台连接,即通过全熔透垫板焊对连接处的角接焊缝进行焊接固定;

4):装焊第一内隔板和第二环形内隔板,即将第一内隔板和第二环形内隔板分别安装于方管和上圆管内,形成上节柱;

5):对下十字劲板进行合拢,即第一下十字劲板、第二下十字劲板和节点板进行合拢,并第一下十字劲板、第二下十字劲板与节点板之间的角接焊缝进行全熔透、清根焊,在合拢的过程中,第二下十字劲板与节点板距离较小,需待钢管装焊后安装;

6):偏心椭圆锥台和下圆管与下十字劲板进行装焊、合拢,且偏心椭圆锥台和下圆管与构架之间的角接部分通过全熔透、垫板焊进行焊接;

7):装焊第一环形内隔板,即将第一环形内隔板安装到下圆管内,并通过全熔透、垫板焊对连接部分的角接处进行焊接,形成下节柱;

8):最后,对上节柱和下节柱进行对接,椭圆锥台与偏心椭圆锥台的对接处通过全熔透垫板焊进行焊接,内部的上十字劲板与第一下十字劲板的对接从人孔进入内部焊接,通过全熔透、垫板焊对连接处的焊缝进行焊接。

本发明中所述的抗变形Y型弯曲圆椎体接箱体节点的制作方法,所述方接圆的具体施工方法如下:将方接圆上端方接口按照中径尺寸展开,下端圆接口按照中径尺寸展开,通过四哈夫的方式对方接圆进行拼接;

在加工过程中,方接圆柱上、下端对接坡口需在冷加工制作前进行开制,且上端方接口不加放余量,按照理论尺寸正作下料,下端圆接口,在对接处两端加放宽度为75-95mm,长度为485-505mm的余量,用于起压圆弧时的驳头,高度方向正作下料;

在拼接过程中,在圆过渡到方接口的四个角加工时R角过大,因而采用下料开口槽口的方法对其进行处理。

上述技术方案可以看出,本发明具有如下有益效果:

1、本发明中所述的一种抗变形Y型弯曲圆椎体接箱体节点的制作方法,通过对整个节点的结构进行了优化,通过十字劲板结构实现5个对接节点,不仅保证了结构的稳定性和安全性,同时也通过各个节点自身的特殊性,让其能够很好的满足异形节点的需要,从而让其更好的满足施工的需要。

2、本发明中所述一种抗变形Y型弯曲圆椎体接箱体节点的制作方法,通过对其施工工艺进行改进,有效的防止施工过程中发生变形,同时也能够有效的提高其节点的制作质量,提高其后期的支撑性和承载性,让其能够实现很好的转接,同时也有效的缩短其工期,让其更好的满足施工的需要。

附图说明

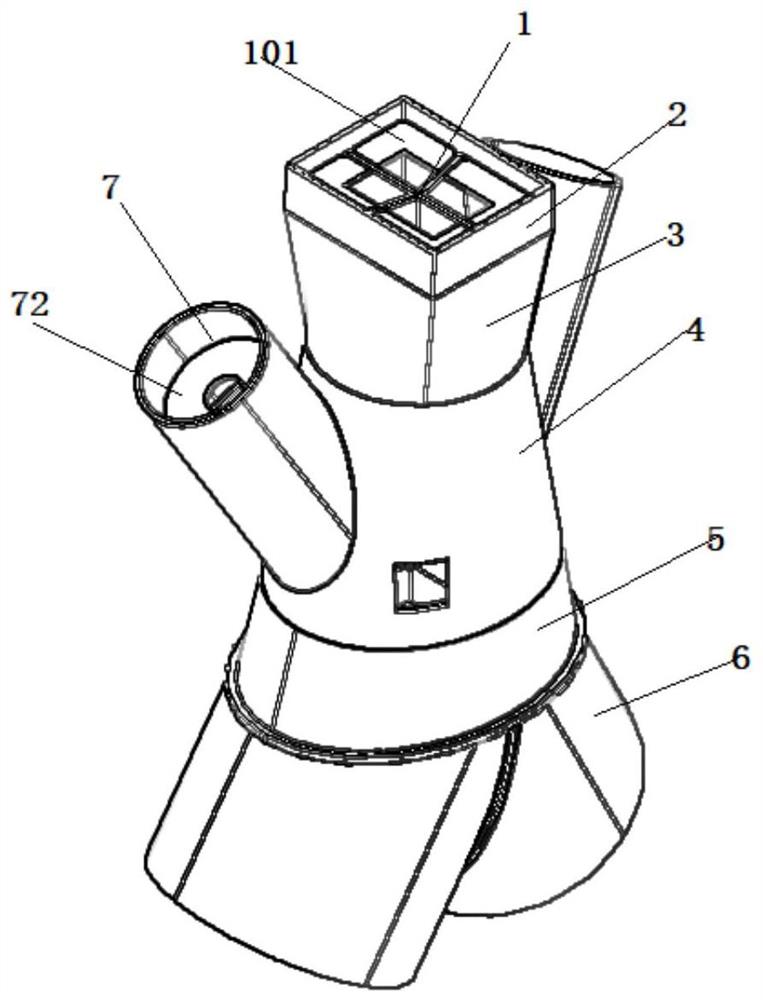

图1为本发明的结构示意图;

图2为发明中十字劲板的结构示意图;

图3为本发明中下十字劲板的结构示意图。

具体实施方式

下面结合附图和具体实施例,进一步阐明本发明。

实施例

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上,除非另有明确的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

实施例1

如图所示的一种抗变形Y型弯曲圆椎体接箱体节点的制作方法,包括:十字劲板1、方管2、方接圆3、椭圆锥台4、偏心椭圆锥台5、一组下圆管6和一组上圆管7,

其中,所述十字劲板1包括上十字劲板11和下十字劲板12,其中,所述下十字劲板12包括第一下十字劲板121、第二下十字劲板122和节点板123,所述第一下十字劲板121和第二下十字劲板122呈上、下设置,所述节点板123设于第一下十字劲板121和第二十下字劲板122之间,所述上十字劲板11设于第一下十字劲板121的上方,所述节点板2设于十字劲板1的下部,所述方管2、方接圆3、椭圆锥台4以及偏心椭圆锥台5设于十字劲板1的外侧,且所述方管2设于十字劲板1顶部的外侧,所述方接圆3设于方管2的下方,所述椭圆锥台4设于方接圆3的下方,且所述椭圆锥台4设于第一下十字劲板121的外侧,并置于节点板123的上方,所述偏心椭圆锥台5设于椭圆锥台4的下方,所述下圆管6设于偏心椭圆锥台5的下方,且所述下圆管6对称设于第二下十字劲板122的外侧,并设于节点板123的下方;所述上圆管7设于椭圆锥台4的两侧。

本实施例中所述上十字劲板11上位于方管2的内侧设有第一内隔板101,位于方接圆3的内侧设有一组第二内隔板102,位于椭圆锥台4的内侧设有第三内隔板103。

本实施例中所述下圆管6内设有第一环形内隔板61,且所述第一环形内隔板61的上部与第二十字劲板122连接。

本实施例中所述上圆管7内设有内劲板71和第二环形内隔板72,所述内劲板71的一端与上十字劲板11连接,所述第二环形内隔板72设于内劲板71的顶部,且所述内劲板71和第二环形内隔板72均与上圆管7相配合。

本实施例中所述第三内隔板103呈三角形,其设于上十字劲板11交叉处,所述第三内隔板103内侧设有缺口,外侧呈圆弧状,且所述第三内隔板103上设有穿孔1031,所述第三内隔板103与椭圆锥台4相配合。

本实施例中所述第二下十字劲板122包括第一劲板和第二劲板,所述第一劲板和第二劲板十字交叉设置,且所述第二劲板的两侧边呈弧线形。

本实施例中所述第一下十字劲板121交叉间隙处设有第四内隔板104。

实施例2

本实施例中所述的抗变形Y型弯曲圆椎体接箱体节点的制作方法的结构与实施例1中的结构相同。

如图所示的一种抗变形Y型弯曲圆椎体接箱体节点的制作方法,包括:十字劲板1、方管2、方接圆3、椭圆锥台4、偏心椭圆锥台5、一组下圆管6和一组上圆管7,

其中,所述十字劲板1包括上十字劲板11和下十字劲板12,其中,所述下十字劲板12包括第一下十字劲板121、第二下十字劲板122和节点板123,所述第一下十字劲板121和第二下十字劲板122呈上、下设置,所述节点板123设于第一下十字劲板121和第二十下字劲板122之间,所述上十字劲板11设于第一下十字劲板121的上方,所述节点板2设于十字劲板1的下部,所述方管2、方接圆3、椭圆锥台4以及偏心椭圆锥台5设于十字劲板1的外侧,且所述方管2设于十字劲板1顶部的外侧,所述方接圆3设于方管2的下方,所述椭圆锥台4设于方接圆3的下方,且所述椭圆锥台4设于第一下十字劲板121的外侧,并置于节点板123的上方,所述偏心椭圆锥台5设于椭圆锥台4的下方,所述下圆管6设于偏心椭圆锥台5的下方,且所述下圆管6对称设于第二下十字劲板122的外侧,并设于节点板123的下方;所述上圆管7设于椭圆锥台4的两侧。

本实施例中所述上十字劲板11上位于方管2的内侧设有第一内隔板101,位于方接圆3的内侧设有一组第二内隔板102,位于椭圆锥台4的内侧设有第三内隔板103。

本实施例中所述下圆管6内设有第一环形内隔板61,且所述第一环形内隔板61的上部与第二十字劲板122连接。

本实施例中所述上圆管7内设有内劲板71和第二环形内隔板72,所述内劲板71的一端与上十字劲板11连接,所述第二环形内隔板72设于内劲板71的顶部,且所述内劲板71和第二环形内隔板72均与上圆管7相配合。

本实施例中所述第三内隔板103呈三角形,其设于上十字劲板11交叉处,所述第三内隔板103内侧设有缺口,外侧呈圆弧状,且所述第三内隔板103上设有穿孔1031,所述第三内隔板103与椭圆锥台4相配合。

本实施例中所述第二下十字劲板122包括第一劲板和第二劲板,所述第一劲板和第二劲板十字交叉设置,且所述第二劲板的两侧边呈弧线形。

本实施例中所述第一下十字劲板121交叉间隙处设有第四内隔板104。

本实施例中所述的抗变形Y型弯曲圆椎体接箱体节点的制作方法,具体的施工工艺如下: 1):先对上十字劲板11进行小合拢,并通过全熔透、清根焊对间隙处进行焊接;

2):将方管2、方接圆3以及椭圆锥台4与上十字劲板11装焊,加工过程中方管2、方接圆3以及椭圆锥台4自身组合焊缝均采用全熔透清根焊进行焊接固定,方管2、方接圆3以及椭圆锥台4与上十字劲板11之间的角接焊缝均通过全熔透垫板焊进行焊接;

3):安装上圆管7,即先将内劲板71穿过椭圆锥台4与上十字劲板11连接,其与构架之间的角接焊缝通过全熔透清根焊进行焊接,并通过辅助撑进行控制,以防变形,然后将上圆管7与椭圆锥台4连接,即通过全熔透垫板焊对连接处的角接焊缝进行焊接固定;

4):装焊第一内隔板101和第二环形内隔板72,即将第一内隔板101和第二环形内隔板72分别安装于方管2和上圆管7内,形成上节柱;

5):对下十字劲板12进行合拢,即第一下十字劲板121、第二下十字劲板122和节点板123进行合拢,并第一下十字劲板121、第二下十字劲板122与节点板123之间的角接焊缝进行全熔透、清根焊,在合拢的过程中,第二下十字劲板122与节点板123距离较小,需待钢管装焊后安装;

6):偏心椭圆锥台5和下圆管6与下十字劲板12进行装焊、合拢,且偏心椭圆锥台5和下圆管6与构架之间的角接部分通过全熔透、垫板焊进行焊接;

7):装焊第一环形内隔板61,即将第一环形内隔板61安装到下圆管6内,并通过全熔透、垫板焊对连接部分的角接处进行焊接,形成下节柱;

8):最后,对上节柱和下节柱进行对接,椭圆锥台4与偏心椭圆锥台5的对接处通过全熔透垫板焊进行焊接,内部的上十字劲板11与第一下十字劲板121的对接从人孔进入内部焊接,通过全熔透、垫板焊对连接处的焊缝进行焊接。

本实施例中所述的抗变形Y型弯曲圆椎体接箱体节点的制作方法,所述方接圆3的具体施工方法如下:将方接圆3上端方接口按照中径尺寸展开,下端圆接口按照中径尺寸展开,通过四哈夫的方式对方接圆3进行拼接;

在加工过程中,方接圆柱上、下端对接坡口需在冷加工制作前进行开制,且上端方接口不加放余量,按照理论尺寸正作下料,下端圆接口,在对接处两端加放宽度为75-95mm,长度为485-505mm的余量,用于起压圆弧时的驳头,高度方向正作下料;

在拼接过程中,在圆过渡到方接口的四个角加工时R角过大,因而采用下料开口槽口的方法对其进行处理。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

- 一种抗变形Y型弯曲圆椎体接箱体节点的制作方法

- 一种Y型弯曲圆椎体接箱体节点