一种聚丙烯酸酯类分散剂及超疏水涂层的制备及其应用

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及高分子化学与物理、表面科学及工业涂料技术领域,特别涉及一种聚丙烯酸酯类分散剂的合成及在超疏水涂料中的应用。

背景技术

超疏水表面因具有独特的自清洁、拒水、抗污功能而在航天航海、军民制造及生物医疗等各领域广泛应用。目前,常见的制备超疏水纳米复合涂层的方法有刻蚀法、化学气相沉积法、溶胶-凝胶法、喷涂法等,但是大部分的制备方法操作过程繁复、成本高、不易于大面积制备,所得涂层透光性、耐久性较差,致使超疏水涂层难以实现工业化。

喷涂法“粘结剂+疏水纳米粒子”法集成了喷涂工艺和粘结剂的优点,不仅能增强涂层与基材之间的结合力,而且可赋予涂层表面合适的粗糙结构和低表面能,被认为是大面积制备耐久性超疏水涂层最简单有效的方法之一。然而,喷涂法需要使用大量的疏水纳米粒子(≥20wt.%),这些纳米粒子通常比表面积大、与粘结剂的相互作用弱,致使涂层的机械耐久性下降。因此,纳米粒子在分散液及涂层中分散性好坏已经成为制约超疏水纳米复合涂层工业化应用的关键。

聚合物分散剂是通过向聚合物中引入极性官能团与纳米粒子表面形成静电吸附作用,同时借助聚合物长链的空间位阻效应提高纳米粒子分散稳定性。相较于传统小分子分散剂活性位点少、空间位阻效应差和易解吸等缺陷,聚合物分散剂由于自身具有长链结构,能够提供较多锚固位点和所需空间位阻,大幅度改善粒子分散性及稳定性。

聚合物分散剂概念最早由Schofield J.D.提出,之后国外聚合物分散剂相关产品投入陆续使用。国内关于聚合物分散剂的研究相对较晚,最早是华东理工大学王正东教授在90年代初联合企业自主研发了一系列聚合物型分散剂并投入生产使用。目前,聚合物分散剂技术主要掌握在ICI、Dupont、BYK、EFKA等几家国际知名公司,市场上分散剂种类较多,但应用于制备超疏水纳米复合涂料的分散剂较少,因此难以获得透明性与耐久性兼具的超疏水涂层。

发明内容

为解决现有技术中存在的上述缺陷,本发明的目的在于提供一种溶剂型聚合物分散剂及其制备方法,通过汉森溶解度参数,设计并制备出以聚酯作为溶剂化链,仲胺基为锚定基团的聚丙烯酸酯类分散剂,该聚合物分散剂制备方法多样,制备条件简单,各官能团比例可灵活调控。

本发明的另一目的在于提供一种透明超疏水涂层的制备方法,所得超疏水涂层透明度高,以丙烯酸酯作为溶剂化链可以有效提高涂层表面耐化学介质性能;该方法基于聚合物分散剂与疏水粒子间的多重相互作用,一步喷涂,工艺简单,成本低,基材通用型强,适于大规模工业化生产。

本发明是通过下述技术方案来实现的。

本发明的一种聚合物分散剂,该聚合物具有如下所示的结构式(Ⅰ):

其中,R

U为2~5个含碳原子链连接的胺基,其中与仲胺基团相连的一个取代基为1-20碳原子构成的烷烃链、烯烃链或芳香烃;V为4~8个碳原子构成的烷烃链;

x,y,z,m为各单体单元摩尔百分数。

本发明一个实施例提供了一种聚丙烯酸酯类分散剂的制备方法,采用将四种(胺基)丙烯酸酯类单体自由基聚合,包括如下步骤:

A1:按照摩尔百分比为(25~30):(10~15):(45~55):(5~15)将含胺基结构的(甲基)丙烯酸酯与甲基丙烯酸甲酯、丙烯酸丁酯和甲基丙烯酸异丁酯单体溶于溶剂中,得到单体混合液;

B1:按照引发剂、链转移剂与(甲基)丙烯酸酯单体质量百分比为(0.1~5.0):(0~2.0):(93.0~99.9)将引发剂与链转移剂溶解在溶剂中,得到引发剂与链转移剂溶液;

C1:按照溶剂与引发剂-链转移剂溶液的体积比为(5-40):(2-10),将溶剂与步骤B1的10%-70%引发剂-链转移剂溶液混合得到溶液Ⅰ,在氮气条件下,待体系温度升至85℃,将步骤A1的单体混合液与剩余的30%-70%的引发剂-链转移剂溶液混合均匀,滴加到溶液Ⅰ中,持续反应、纯化后得聚丙烯酸酯类分散剂。

其中,含胺基结构的甲基丙烯酸酯单体通过以下方法制备得到:

A3:分别将甲基丙烯酸-2-羟基乙酯HEMA单体与2-异氰基丙烯酸乙酯(IEA)单体溶于溶剂中,分别得到HEMA单体溶液和IEA单体溶液;

B3:氮气条件下,按照摩尔百分比为(30-50):(50-70)将IEA单体溶液滴加到HEMA单体溶液中,持续反应、纯化后得到前驱体溶液;

C3:将步骤B3所得前驱体溶液与胺类单体分别溶于溶剂中,分别得到前驱体单体溶液和胺类单体溶液;

D3:氮气条件下,按照摩尔百分比为(30-50):(50-70)将胺类单体溶液向前驱体单体溶液中滴加,持续反应、纯化后得到含胺基结构的甲基丙烯酸酯单体。

本发明另一个实施例提供了一种聚丙烯酸酯类分散剂的制备方法,采用先自由基聚合成聚丙烯酸酯类聚合物再接枝胺基,包括如下步骤:

A2:按照摩尔百分比为(10~15):(45~55):(25~30):(5~15)甲基丙烯酸甲酯、丙烯酸丁酯、甲基丙烯酸-2-羟基乙酯与甲基丙烯酸异丁酯单体溶于溶剂中,得到单体混合液;

B2:按照引发剂、链转移剂与(甲基)丙烯酸酯单体质量百分比为(0.1~5.0):(0~2.0):(93.0~99.9)将引发剂与链转移剂溶解在溶剂中,得到引发剂-链转移剂溶液;

C2:按照溶剂与引发剂-链转移剂溶液的体积比为(5-40):(2-10),将溶剂与取步骤B2的10%-70%引发剂-链转移剂溶液混合得到溶液Ⅰ,在氮气条件下,待体系温度升至85℃,将步骤A2的单体混合液与步骤B2剩余的30%-90%的引发剂-链转移剂溶液混合均匀,滴加到溶液Ⅰ中,持续反应、纯化后得聚合物Ⅰ;

D2:按照羟基与异氰基摩尔百分比为(30-50):(50-70)分别将步骤C2所得聚合物Ⅰ与异氰基丙烯酸酯溶于溶剂中,配置成质量浓度为10-30wt%的溶液;向聚合物Ⅰ溶液中加入聚合物质量的0.1%的二月桂酸二丁基锡催化剂,在氮气条件下,将异氰基丙烯酸酯溶液滴加到聚合物Ⅰ溶液中,持续反应、纯化后得聚合物Ⅱ;

E2:按照异氰基与胺基摩尔百分比为(30-50):(50-70)分别将步骤D2所得聚合物Ⅱ与胺类单体溶于溶剂中,配置成质量浓度为10-30wt%的溶液;在氮气条件下,将胺类单体溶液滴加到聚合物Ⅱ溶液中,持续反应、纯化后得聚丙烯酸酯类分散剂。

其中,引发剂为偶氮二异丁腈、偶氮二异庚腈或过氧化苯甲酰中的一种;胺类单体为油胺(OAm)、2-乙基己胺(EAm)或己二胺(HDA);链转移剂为2-巯基乙醇或十二烷基硫醇中的一种;溶剂为甲醇、乙醇、二甲苯、丙二醇甲醚醋酸酯、四氢呋喃、N,N-二甲基甲酰胺中的一种或多种与乙酸丁酯的混合溶剂。

其中,单体混合液质量比为浓度为8~20wt%;将单体混合液以20%~50%/小时的加料速度滴加混合均匀。

本发明进而给出了一种利用前述方法制备的聚合物分散剂制备超疏水涂层的方法,包括以下步骤:

S1:将聚合物分散剂溶于溶剂中,得到分散剂溶液;

S2:按照粒子与分散剂的质量百分比(20~80):(80~20)将疏水粒子分散到步骤S1得到的分散剂溶液中,在10~40℃条件下,超声分散1-3h,形成分散剂-粒子复合分散液;

S3:按照粒子与粘结剂的质量百分比(20~80):(80~20)将树脂粘结剂分散到步骤S2得到的分散剂-粒子复合分散液,在10~40℃条件下,超声分散或研磨1-3h,形成分散剂-粒子-树脂复合分散液;

S4:加入固化剂Tri-NCO分散,采用喷涂法将分散剂-粒子-树脂复合分散液涂覆到不同基材表面上,在20-120℃条件下干燥2-24h,即得超疏水涂层。

进一步,所述粒子为疏水性二氧化硅纳米粒子、凹土、纳米二氧化钛或氧化铝微粉中的一种。

所述树脂粘结剂为氟碳树脂、聚氨酯或聚丙烯酸酯中的一种。

所述基材为玻璃、马口铁、不锈钢、硅橡胶、聚丙烯、聚四氟乙烯、聚碳酸酯、环氧树脂或聚氨酯材料中的一种。

进一步,所述分散剂溶液的质量浓度均为10-50wt%;在10~40℃条件下,超声分散或研磨1-3h;

所述步骤S4中,在20-120℃条件下干燥2-24h。

本发明制备的超疏水涂层能够在汽车漆、建筑表面、光学元器件中应用。

本发明由于采取以上技术方案,其具有以下有益效果:

1.本发明采用自由基共聚合反应制备丙烯酸酯类聚合物,制备方法简单,所得聚合物结构明确,各功能单体单元组成比例可根据投料比灵活调控,作为分散剂中溶剂化链部分,提高疏水纳米粒子与体系间相容性。

2.本发明利用侧基含有仲胺基团作为锚定基团,与疏水粒子表面产生多重相互作用,在粒子表面形成分散剂层,利用自身长链结构提供空间位阻改善纳米粒子分散稳定性。

3.本发明利用侧基接枝仲胺基团的聚丙烯酸酯类聚合物分散、疏水二氧化硅纳米粒子和树脂粘结剂的一步喷涂法,制备得到透明超疏水涂层,此方法操作工艺简单,反应条件绿色温和,基材通用型强,适于大规模工业化生产。

4.本发明所得超疏水涂层形貌均一,透明性接近100%,涂层表面水接触角为150-170°,涂层表面滚动角为0-10°;涂层具有良好的超疏水自清洁性能,涂层耐化学介质性能显著提高。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,并不构成对本发明的不当限定,在附图中:

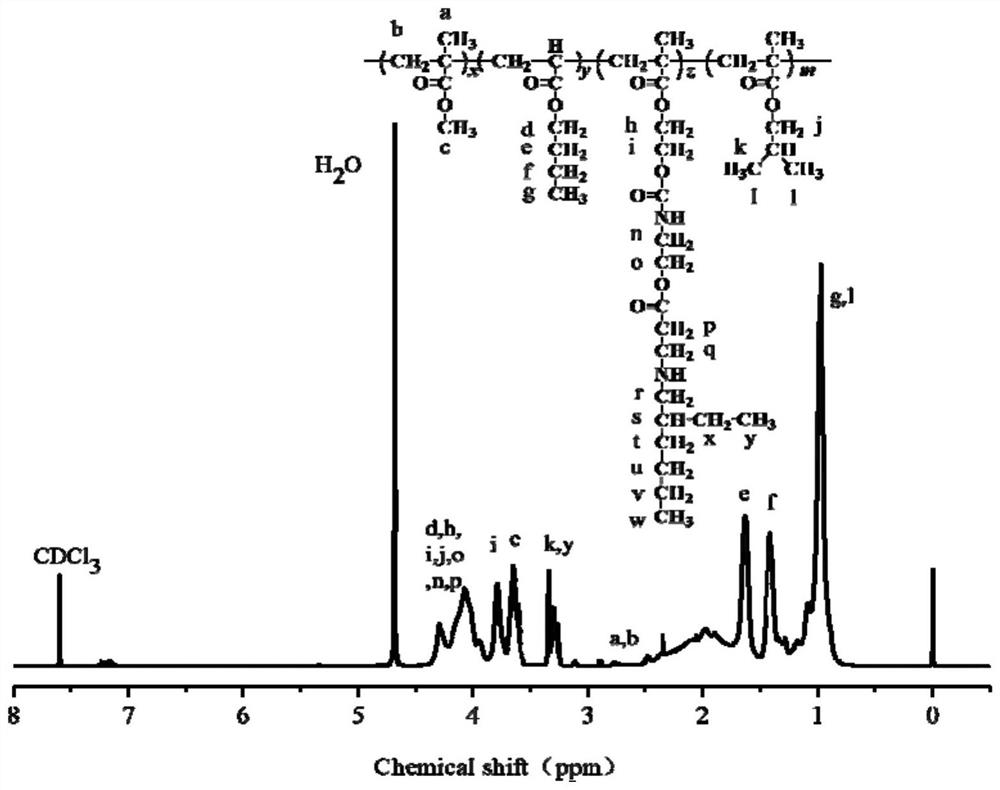

图1为聚合物分散剂(1)的

图2为复合涂层(3-5)的透光率示意图;

图3为复合涂层(3)-(a)、复合涂层(4)-(b)、复合涂层(5)-(c)的润湿性能示意图;

图4为复合涂层(6)对咖啡(a)和茶叶(b)的拒液性能示意图。

具体实施方式

下面将结合附图以及具体实施例来详细说明本发明,在此本发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

本发明的透明超疏水涂层的制备方法,包括以下步骤:

步骤S1,制备聚丙烯酸酯类分散剂,包括两种制备方法:

第一种方法:采用将四种(胺基)丙烯酸酯类单体自由基聚合:

A1:按照摩尔百分比为(25~30):(10~15):(45~55):(5~15)将含胺基结构的(甲基)丙烯酸酯单体和其余三种(甲基)丙烯酸酯单体(甲基丙烯酸甲酯、丙烯酸丁酯和甲基丙烯酸异丁酯)溶于溶剂(甲醇、乙醇、二甲苯、丙二醇甲醚醋酸酯、四氢呋喃、N,N-二甲基甲酰胺或其中的一种或多种与乙酸丁酯的混合溶剂)中,含胺基结构的甲基丙烯酸酯单体和其余三种(甲基)丙烯酸酯单体与溶剂(同上)的质量百分比为(8~20):(80~92),得到单体混合液;

B1:按照引发剂(偶氮二异丁腈、偶氮二异庚腈或过氧化苯甲酰)、链转移剂(2-巯基乙醇或十二烷基硫醇)与(甲基)丙烯酸酯单体质量百分比为(0.1~5.0):(0~2.0):(93.0~99.9)将引发剂与链转移剂溶解在溶剂(同上)中,得到引发剂-链转移剂的混合溶液;

C1:按照溶剂(同上)与引发剂-链转移剂溶液的体积比为(5-40):(2-10),将溶剂(同上)与步骤B1的10%-70%的引发剂-链转移剂溶液混合得到溶液Ⅰ,在氮气条件下,待体系温度升至85℃,将步骤A1的单体混合液与剩余的30%-90%的引发剂-链转移剂溶液混合均匀,以20%-50%/h的速度滴加到溶液Ⅰ中,持续反应、纯化后得聚丙烯酸酯类分散剂。

其中,含胺基结构的(甲基)丙烯酸酯单体通过以下方法制备得到:

A3:分别将甲基丙烯酸-2-羟基乙酯(HEMA)单体与2-异氰基丙烯酸乙酯(IEA)单体溶于溶剂(甲醇、乙醇、二甲苯、丙二醇甲醚醋酸酯、四氢呋喃、N,N-二甲基甲酰胺或其中的一种或多种与乙酸丁酯的混合溶剂)中,HEMA和IEA与溶剂的质量百分比为(8~20):(80~92),分别得到IEA溶液和HEMA溶液单体溶液;

B3:氮气条件下,按照摩尔百分比为(30-50):(50-70)将IEA单体溶液向HEMA单体溶液中滴加,持续反应、纯化后得到前驱体溶液;

C3:将步骤B3所得前驱体溶液与胺类单体(油胺(OAm)、2-乙基己胺(EAm)或己二胺(HDA))分别溶于溶剂(同上)中,前驱体溶液和胺类单体与溶剂的质量百分比为(8~20):(80~92),分别得到前驱体单体溶液和胺类单体溶液;

D3:氮气条件下,按照摩尔百分比为(30-50):(50-70)将胺类单体溶液向前驱体单体溶液中滴加,持续反应、纯化后得到含胺基结构的甲基丙烯酸酯单体。

其中,含胺基结构的甲基丙烯酸酯单体参考文献(Sun et al.ACSAppl.Mater.Interfaces,2014,6(15):12495-504;Cheng et al.Biomacromolecules,2016,17(10):3115-3126.)报导的方法合成,合成路线见下表1所示。

第二种方法:采用先自由基聚合成聚丙烯酸酯类聚合物再接枝胺基:

A2:按照摩尔百分比为(10~15):(45~55):(25~30):(5~15)将甲基丙烯酸甲酯、丙烯酸丁酯、甲基丙烯酸-2-羟基乙酯与甲基丙烯酸异丁酯单体溶于溶剂(甲醇、乙醇、二甲苯、丙二醇甲醚醋酸酯、四氢呋喃、N,N-二甲基甲酰胺或其中的一种或多种与乙酸丁酯的混合溶剂)中,(甲基)丙烯酸酯单体和羟基丙烯酸酯单体与溶剂的质量百分比为(8~20):(80~92),得到单体混合液;

B2:按照引发剂(偶氮二异丁腈、偶氮二异庚腈或过氧化苯甲酰)、链转移剂(2-巯基乙醇或十二烷基硫醇)与(甲基)丙烯酸酯单体质量百分比为(0.1~5.0):(0~2.0):(93.0~99.9),将引发剂与链转移剂溶解在溶剂(同上)中,得到引发剂-链转移剂溶液;

C2:按照溶剂(同上)与引发剂-链转移剂溶液的体积比为(5-40):(2-10),将溶剂(同上)与步骤B2的10%-70%的引发剂-链转移剂溶液混合得到溶液Ⅰ,在氮气条件下,待体系温度升至85℃,将步骤A2的单体混合液与步骤B2剩余的30%-90%的引发剂-链转移剂溶液混合均匀,以20%-50%/h的加料速度滴加到溶液Ⅰ中,持续反应、纯化后得所聚合物Ⅰ;

D2:按照羟基与异氰基摩尔百分比为(30-50):(50-70)分别将步骤C2所得聚合物Ⅰ与异氰基丙烯酸酯溶于溶剂(同上)中,配置成质量浓度为10-30wt%的溶液;向聚合物Ⅰ溶液中加入聚合物质量的0.1%的二月桂酸二丁基锡催化剂,在氮气条件下,以20%~50%/小时的加料速度将异氰基丙烯酸酯溶液滴加到反应瓶中,持续反应、纯化后得聚合物Ⅱ;

E2:按照异氰基与胺基摩尔百分比为(30-50):(50-70)分别将步骤D2所得聚合物Ⅱ与胺类单体溶于溶剂(同上)中,配置成质量浓度为10-30wt%的溶液。在氮气条件下,以20%~50%/小时的加料速度将胺类单体溶液滴加到聚合物Ⅱ溶液中,持续反应、纯化后得聚丙烯酸酯类分散剂。

步骤S2,制备超疏水涂层:

A:将聚丙烯酸酯类分散剂溶于溶剂(同上)中,得到质量浓度为20~60wt%的分散剂溶液;

B:按照粒子与分散剂的质量百分比(20~80):(80~20)将粒子(疏水性二氧化硅纳米粒子、凹土、纳米二氧化钛或氧化铝微粉)分散到分散剂溶液中,在10~40℃条件下,超声分散或研磨1-3h,形成分散剂-粒子复合分散液;

C:按照粒子与粘结剂的质量百分比(20~80):(80~20)将树脂粘结剂(氟碳树脂、聚氨酯或聚丙烯酸酯)分散到步骤S1-B得到的分散剂-粒子复合分散液中,在10~40℃条件下,超声分散或研磨1-3h,形成分散剂-粒子-树脂复合分散液;

D:加入固化剂Tri-NCO分散10min,采用喷涂法将分散剂-粒子-树脂复合分散液涂覆到不同基材(玻璃、马口铁、不锈钢、硅橡胶、聚丙烯、聚四氟乙烯、聚碳酸酯、环氧树脂或聚氨酯材料)表面上,在20-120℃条件下干燥2-24h,即得超疏水涂层。

下面给出具体实施例1-6来进一步说明本发明聚丙烯酸酯类分散剂的制备。

其中,实施例1-3为第一种方法:采用将四种(胺基)丙烯酸酯类单体自由基聚合的方法制备。

实施例4-6为第二种方法:采用先自由基聚合成聚丙烯酸酯类聚合物再接枝胺基的方法制备。

实施例1:

采用将四种(胺基)丙烯酸酯类单体自由基聚合的方法制备聚丙烯酸酯类分散剂(1):

a.含胺基结构的(甲基)丙烯酸酯单体制备:

分别将HEMA单体与IEA单体溶于溶剂甲醇、乙醇混合液中,分别得到质量百分比浓度为10%IEA溶液和HEMA溶液单体溶液;氮气条件下,按照摩尔百分比为40:60将IEA单体溶液向HEMA单体溶液中滴加,持续反应、纯化后得到前驱体溶液;将所得前驱体溶液与胺类单体2-乙基己胺(EAm)分别溶于溶剂甲醇、乙醇混合液中,分别得到质量百分比浓度为8%的前驱体单体溶液和胺类单体溶液;氮气条件下,按照摩尔百分比为40:60将胺类单体溶液向前驱体单体溶液中滴加,持续反应、纯化后得到含胺基结构的甲基丙烯酸酯单体(1)。

b.聚合物分散剂(1)制备:

以含胺基结构甲基丙烯酸酯(1)、甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BIA)和甲基丙烯酸异丁酯(I-BMA)和为单体,偶氮二异丁腈(AIBN)为自由基引发剂;按照含胺基结构甲基丙烯酸酯(1)、MMA、BIA和I-BMA摩尔百分比投料比28:14:48:10分别称取58.04g(140.0mmol)含胺基结构甲基丙烯酸酯(1)、7.00g(70.0mmol)MMA、30.76g(240.0mmol)BIA、和7.11g(50.0mmol)I-BMA溶于甲醇、乙醇与乙酸丁酯混合溶剂中,混合均匀,配置质量浓度为8wt%的单体混合液。

按照引发剂、链转移剂与单体质量百分比为0.1:0:99.9分别称取0.10g偶氮二异丁腈,并将其溶于15mL甲醇、乙醇与乙酸丁酯混合溶剂中,得到引发剂-链转移剂溶液。

按照甲醇、乙醇与乙酸丁酯混合溶剂与引发剂-链转移剂溶液的体积比为40:2,将甲醇、乙醇与乙酸丁酯混合溶剂与10%的引发剂-链转移剂溶液混合,通N

实施例2:

采用将四种(胺基)丙烯酸酯类单体自由基聚合的方法制备聚丙烯酸酯类分散剂(2):

a.含胺基结构的(甲基)丙烯酸酯单体制备:

分别将HEMA单体与IEA单体溶于溶剂二甲苯中,分别得到质量百分比浓度为8%IEA溶液和HEMA溶液单体溶液;氮气条件下,按照摩尔百分比为30:70将IEA单体溶液向HEMA单体溶液中滴加,持续反应、纯化后得到前驱体溶液;将所得前驱体溶液与胺类单体油胺(OAm)分别溶于溶剂二甲苯中,分别得到质量百分比浓度为20%的前驱体单体溶液和胺类单体溶液;氮气条件下,按照摩尔百分比为30:70将胺类单体溶液向前驱体单体溶液中滴加,持续反应、纯化后得到含胺基结构的甲基丙烯酸酯单体(2)。

b.聚合物分散剂(2)制备:

以含胺基结构甲基丙烯酸酯(2)、甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BIA)和甲基丙烯酸异丁酯(I-BMA)为单体,偶氮二异庚腈为自由基引发剂,十二烷基硫醇做链转移剂;按照含胺基结构甲基丙烯酸酯(2)、MMA、BIA和I-BMA摩尔百分比投料比30:10:55:5分别称取113.56g(210.0mmol)含胺基结构甲基丙烯酸酯(2)、7.00g(70.0mmol)MMA、49.35g(385.0mmol)BIA和5.00g(35.0mmol)I-BMA溶于溶剂二甲苯中,混合均匀,配置质量浓度为15wt%的单体混合液。

按照引发剂、链转移剂与单体质量百分比为2.4:1.2:96.4分别称取4.35g偶氮二异庚腈和2.18g十二烷基硫醇,并将其溶于15mL二甲苯中,得到引发剂-链转移剂溶液。

按照二甲苯与引发剂-链转移剂的混合溶液的体积比为30:5,将二甲苯与35%的引发剂-链转移剂溶液混合,通N

实施例3:

采用将四种(胺基)丙烯酸酯类单体自由基聚合的方法制备聚丙烯酸酯类分散剂(3):

a.含胺基结构的(甲基)丙烯酸酯单体制备:

分别将HEMA单体与IEA单体溶于溶剂丙二醇甲醚醋酸酯中,分别得到质量百分比浓度为15%的IEA溶液和HEMA溶液单体溶液;氮气条件下,按照摩尔百分比为50:50将IEA单体溶液向HEMA单体溶液中滴加,持续反应、纯化后得到前驱体溶液;将所得前驱体溶液与胺类单体己二胺(HDA)分别溶于溶剂丙二醇甲醚醋酸酯中,分别得到质量百分比浓度为10%的前驱体单体溶液和胺类单体溶液;氮气条件下,按照摩尔百分比为50:50将胺类单体溶液向前驱体单体溶液中滴加,持续反应、纯化后得到含胺基结构的甲基丙烯酸酯单体(3)。

b.聚合物分散剂(3)制备:

以含胺基结构甲基丙烯酸酯(3)、甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BIA)和甲基丙烯酸异丁酯(I-BMA)为单体,过氧化苯甲酰为自由基引发剂,2-巯基乙醇(ME)做链转移剂;按照含胺基结构甲基丙烯酸酯(3)MMA、BIA和I-BMA摩尔百分比投料比25:15:45:15分别称取45.21g(116.7mmol)含胺基结构甲基丙烯酸酯(3)、7.00g(70.0mmol)MMA、26.92g(210.0mmol)BIA和9.95g(70.0mmol)I-BMA溶于四氢呋喃中,混合均匀,配置质量浓度为20wt%的单体混合液。

按照引发剂、链转移剂与单体质量百分比为5.0:2.0:93.0,分别称取4.79g的过氧化苯甲酰和1.92g的2-巯基乙醇(ME),并将其溶于15mL四氢呋喃中,得到引发剂-链转移剂溶液。

按照四氢呋喃与引发剂-链转移剂的体积比为5:10,将四氢呋喃与70%的引发剂-链转移剂溶液混合,通N

实施例4:

采用先自由基聚合成聚丙烯酸酯类聚合物再接枝胺基的方法制备聚丙烯酸酯类分散剂(4):

以甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BIA)、甲基丙烯酸-2-羟基乙酯(HEMA)和甲基丙烯酸异丁酯(I-BMA)为单体,偶氮二异丁腈(AIBN)为自由基引发剂;按照MMA、BIA、HEMA和I-BMA摩尔百分比投料比14:48:28:10分别称取7g(70.0mmol)MMA、30.76g(240.0mmol)BIA、18.22g(140.0mmol)HEMA和7.11g(50.0mmol)I-BMA溶于四氢呋喃与乙酸丁酯混合溶剂中,混合均匀,配置质量浓度为8wt%的单体混合液。

按照引发剂、链转移剂与(甲基)丙烯酸酯单体质量百分比0.1:0:99.9分别称取0.06g偶氮二异丁腈(AIBN)溶于15mL四氢呋喃与乙酸丁酯混合溶剂中,得到引发剂-链转移剂溶液。

按照四氢呋喃与乙酸丁酯混合溶剂与引发剂-链转移剂的体积比为40:2,四氢呋喃与乙酸丁酯混合溶剂与10%的引发剂-链转移剂溶液混合,通N

按照羟基与异氰基摩尔百分比为30:70称取4.00g的PMBHI-1和1.12g(7.92mmol)2-异氰基丙烯酸酯(IEA)分别溶于四氢呋喃与乙酸丁酯混合溶剂中,配制成质量浓度为10wt%的溶液,并将PMBHI-1溶液转入三口烧瓶中,然后加入4mg(相当于聚合物质量的0.1%)二月桂酸二丁基锡催化剂;40℃下,磁力搅拌条件下,以20%/h的加料速度向系统中滴加IEA溶液,滴加完成后继续反应4h;反应结束后,用3倍量反应液体积的正己烷反复沉淀三次,倒去上层液体后,将沉淀物在40℃条件下真空干燥48h,所得透明粘稠态固体即为含丙烯酸酯双键的聚合物前驱体PI-1(聚合物Ⅱ)。

按照异氰基与胺基摩尔百分比为50:50,将所得全部PI-1和1.02g(7.92mmol)2-乙基己胺(EAm)分别溶于四氢呋喃与乙酸丁酯混合溶剂中,配置成质量浓度为10wt%的溶液,并将PI-1溶液转入三口烧瓶中。40℃下,以20%/h的加料速度向将EAm的四氢呋喃、乙酸丁酯混合溶液缓慢滴加至PI-1溶液中;之后继续反应40h。反应结束后,旋蒸浓缩,再用3倍量THF体积的正己烷反复沉淀三次,倒去上层液体后,将沉淀物在40℃条件下真空干燥48h,所得透明粘稠态固体即为聚合物分散剂(4)。

实施例5:

采用先自由基聚合成聚丙烯酸酯类聚合物再接枝胺基的方法制备聚丙烯酸酯类分散剂(5):

以甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BIA)、甲基丙烯酸-2-羟基乙酯(HEMA)和甲基丙烯酸异丁酯(I-BMA)为单体,偶氮二异庚腈为自由基引发剂,2-巯基乙醇为链转移剂;按照MMA、BIA、HEMA和I-BMA摩尔百分比投料比10:55:30:5分别称取7.00g(70.0mmol)MMA、49.35g(385.0mmol)BIA、27.33g(210.0mmol)HEMA和4.98g(35.0mmol)I-BMA溶于溶剂丙二醇甲醚醋酸酯中,混合均匀,配置质量浓度为15wt%的单体混合液。

按照引发剂、链转移剂与(甲基)丙烯酸酯单体质量百分比为2.4:1.2:96.4,称取2.21g偶氮二异庚腈和1.10g 2-巯基乙醇,并将其溶于15mL丙二醇甲醚醋酸酯中备用,得到引发剂-链转移剂的混合溶液。

按照丙二醇甲醚醋酸酯与引发剂-链转移剂溶液的体积比为30:5,将丙二醇甲醚醋酸酯与35%的引发剂-链转移剂溶液混合,通N

按照羟基与异氰基摩尔百分比为40:60称取4.00g的PMBHI-2和1.95g(9.24mmol)2-异氰基丙烯酸酯(IEA)分别溶于丙二醇甲醚醋酸酯中,配制成质量浓度为20wt%的溶液,并将PMBHI-2溶液转入三口烧瓶中,然后加入4mg(相当于聚合物质量的0.1%)二月桂酸二丁基锡催化剂;40℃下,磁力搅拌条件下,以30%/h的加料速度向系统中滴加IEA溶液,滴加完成后继续反应4h;反应结束后,用3倍量反应液体积的正己烷反复沉淀三次,倒去上层液体后,将沉淀物在40℃条件下真空干燥48h,所得透明粘稠态固体即为含丙烯酸酯双键的聚合物前驱体PI-2(聚合物Ⅱ)。

按照异氰基与胺基摩尔百分比为30:70,将所得全部PI-2和1.06g(3.96mmol)油胺(OAm)分别溶于丙二醇甲醚醋酸酯中,配置成质量浓度为20wt%的溶液,并将PI-2溶液转入三口烧瓶中。40℃下,以35%/h的加料速度向将OAm的甲醇溶液缓慢滴加至PI-2溶液中;之后继续反应40h。反应结束后,旋蒸浓缩,再用3倍量THF体积的正己烷反复沉淀三次,倒去上层液体后,将沉淀物在40℃条件下真空干燥48h,所得透明粘稠态固体即为聚合物分散剂(5)。

实施例6:

采用先自由基聚合成聚丙烯酸酯类聚合物再接枝胺基的方法制备聚丙烯酸酯类分散剂(6):

以甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BIA)、甲基丙烯酸-2-羟基乙酯(HEMA)和甲基丙烯酸异丁酯(I-BMA)为单体,过氧化苯甲酰为自由基引发剂,十二烷基硫醇为链转移剂;按照MMA、BIA、HEMA和I-BMA摩尔百分比投料比15:45:25:15,投料量为7.00g(70.0mmol)MMA、26.92g(210.0mmol)BIA、15.19g(116.7mmol)HEMA和9.95g(70.0mmol)I-BMA溶于溶剂N,N-二甲基甲酰胺中,混合均匀,配置质量浓度为20wt%的单体混合液。

按照引发剂、链转移剂与(甲基)丙烯酸酯单体质量百分比为5.0:2.0:93.0,称取3.18g过氧化苯甲酰和1.27g的十二烷基硫醇,并将其溶于15mLN,N-二甲基甲酰胺中备用,得到引发剂-链转移剂的混合溶液。

按照N,N-二甲基甲酰胺与引发剂-链转移剂溶液的体积比为5:10,将N,N-二甲基甲酰胺与70%的引发剂-链转移剂溶液混合,通N

按照羟基与异氰基摩尔百分比为50:50称取4.00g的PMBHI-3和1.26g(8.90mmol)2-异氰基丙烯酸酯(IEA)分别溶于N,N-二甲基甲酰胺中,配制成质量浓度为30wt%的溶液,并将PMBHI-3溶液转入三口烧瓶中,然后加入4mg(相当于聚合物质量的0.1%)二月桂酸二丁基锡催化剂;40℃下,磁力搅拌条件下,以50%/h的加料速度向系统中滴加IEA溶液,滴加完成后继续反应4h;反应结束后,用3倍量反应液体积的正己烷反复沉淀三次,倒去上层液体后,将沉淀物在40℃条件下真空干燥48h,所得透明粘稠态固体即为含丙烯酸酯双键的聚合物前驱体PI-3(聚合物Ⅱ)。

按照异氰基与胺基摩尔百分比为40:60,将所得PI-3和0.69g(5.93mmol)己二胺(HDA)分别溶于N,N-二甲基甲酰胺中,配置成质量浓度为30wt%的溶液,并将PI-3溶液转入三口烧瓶中。40℃下,以35%/h的加料速度将HDA的N,N-二甲基甲酰胺溶液缓慢滴加至PI-3溶液中,滴加时间为2h;之后继续反应40h。反应结束后,旋蒸浓缩,再用3倍量THF体积的正己烷反复沉淀三次,倒去上层液体后,将沉淀物在40℃条件下真空干燥48h,所得透明粘稠态固体即为聚合物分散剂(6)。

下面给出具体实施例7-12来进一步说明利用上述实施例1-6制备的聚丙烯酸酯类分散剂来制备超疏水涂层。

实施例7:

称取0.2g实施例1中的聚合物分散剂(1)溶于丙二醇甲醚醋酸酯(PMA)与乙酸丁酯(BA)的混合溶剂中,得到质量浓度为20wt%的分散剂溶液。

按照粒子与分散剂的质量百分比80:20,称取0.80g疏水二氧化硅纳米粒子分散到分散剂溶液中,室温25℃下超声分散1h,形成分散剂-粒子复合分散液。

按照粒子与粘结剂的质量百分比为42:58,称取1.10g Tries 2890(纽佩斯,中国)聚丙烯酸酯分散到分散剂-粒子复合分散液,在10℃条件下,超声分散2h,形成分散剂-粒子-树脂复合分散液。

向制备的纳米复合分散液中加入一定量固化剂(Tri-NCO),超声分散10分钟后,用30μm丝棒或喷枪在不锈钢或其他基材表面上进行刮涂或喷涂,60℃烘箱中干燥5小时后即得纳米复合涂层(1)。所得涂层表面接触角(WCA)为155.6±0.3°,滚动角(SA)为1.2±1.4°(图2)。

实施例8:

称取0.6g实施例2中的聚合物分散剂(2)溶于二甲苯与乙酸丁酯(BA)的混合溶剂中,得到质量浓度为45wt%的分散剂溶液。

按照粒子与分散剂的质量百分比62:38,称取1.00g凹土,在10℃条件下,超声分散3h,形成分散剂-粒子复合分散液。

按照粒子与粘结剂的质量百分比为20:80,称取4.00g商用氟碳树脂GK-570(大金,日本)分散到分散剂-粒子复合分散液,在40℃条件下,超声分散1h,形成分散剂-粒子-树脂复合分散液。

向制备的纳米复合分散液中加入一定量固化剂(Tri-NCO),超声分散10分钟后,用30μm丝棒或喷枪在玻璃板或其他基材表面上进行刮涂或喷涂,100℃烘箱中干燥4小时后即得纳米复合涂层(2)。所得涂层表面接触角(WCA)为156.4±0.9°,滚动角(SA)为1.1±1.0°(图2)。

实施例9:

称取0.6g实施例3中的聚合物分散剂(3)溶于甲醇与乙酸丁酯(BA)的混合溶剂中,得到质量浓度为20wt%的分散剂溶液。

按照粒子与分散剂的质量百分比62:38,称取1.00g疏水二氧化硅纳米粒子分散到分散剂溶液中,在20℃条件下,超声分散2h,形成分散剂-粒子复合分散液。

按照粒子与粘结剂的质量百分比为37:63,称取1.70g Acronal proof 1108S(巴斯夫,德国)(聚氨酯)分散到分散剂-粒子复合分散液,在30℃条件下,超声分散2h,形成分散剂-粒子-树脂复合分散液。

向制备的纳米复合分散液中加入一定量固化剂(Tri-NCO),超声分散10分钟后,用30μm丝棒或喷枪在硅橡胶或其他基材表面上进行刮涂或喷涂,80℃烘箱中干燥2小时后即得纳米复合涂层(3)。所得涂层表面接触角(WCA)为156.5±0.3°,滚动角(SA)为0.9±0.4°(图2)。

实施例10:

称取1g实施例4中的聚合物分散剂(4)溶于丙二醇甲醚醋酸酯(PMA)溶剂中,得到质量浓度为30wt%的分散剂溶液。

按照粒子与分散剂的质量百分比50:50,称取1.00g疏水二氧化钛纳米粒子,室温下超声分散1h,形成分散剂-粒子复合分散液。

按照粒子与粘结剂的质量百分比为44:56,称取1.27g三旺3830树脂(聚丙烯酸酯)分散到分散剂-粒子复合分散液,在40℃条件下,超声分散1h,形成分散剂-粒子-树脂复合分散液。

向制备的纳米复合分散液中加入一定量固化剂(Tri-NCO),超声分散10分钟后,用30μm丝棒或喷枪在马口铁或其他基材表面上进行刮涂或喷涂,20℃烘箱中干燥10小时后即得纳米复合涂层(4)。所得涂层透明度高,表面接触角(WCA)为157.1±0.7°,滚动角(SA)为1.1±1.0°(图2)。液体在涂层表面具有弹跳行为(图3);所得涂层在酸碱盐溶液中浸泡一小时后仍能保持优秀的超疏水性能(表1),具有良好的耐化学介质性能。

实施例11:

称取1g实施例5中的聚合物分散剂(5)溶于乙酸丁酯(BA)溶剂中,得到质量浓度为40wt%的分散剂溶液。

按照粒子与分散剂的质量百分比67:33,称取2.00g氧化铝微粉分散到分散剂溶液中,室温下超声分散1h,形成分散剂-粒子复合分散液。

按照粒子与粘结剂的质量百分比为35:65,称取3.71g BS965M羟基丙烯酸酯(三木,中国)分散到分散剂-粒子复合分散液,在10℃条件下,超声分散3h,形成分散剂-粒子-树脂复合分散液。

向制备的纳米复合分散液中加入一定量固化剂(Tri-NCO),超声分散10分钟后,用30μm丝棒或喷枪在环氧树脂底漆或其他基材表面上进行刮涂或喷涂,20℃烘箱中干燥24小时后即得纳米复合涂层(5)。所得涂层透明度高,表面接触角(WCA)为155.5±2.0°,滚动角(SA)为2.7±0.3°(图2)。液体在涂层表面具有弹跳行为(图3)。

实施例12:

称取1.5g实施例6中的聚合物分散剂(6)溶于丙二醇甲醚醋酸酯(PMA)与乙酸丁酯(BA)的混合溶剂中,得到质量浓度为60wt%的分散剂溶液。

按照粒子与分散剂的质量百分比20:80,称取0.38g疏水二氧化硅纳米粒子分散到分散剂溶液中,在40℃条件下,室温下超声分散2h,形成分散剂-粒子复合分散液。

按照粒子与粘结剂的质量百分比为80:20,称取0.10g LR-7602羟基丙烯酸树脂(三菱,日本)(聚丙烯酸酯)分散到分散剂-粒子复合分散液,在25℃条件下,超声分散3h,形成分散剂-粒子-树脂复合分散液。

向制备的纳米复合分散液中加入一定量固化剂(Tri-NCO),超声分散10分钟后,用30μm丝棒或喷枪在聚四氟乙烯或其他基材表面上进行刮涂或喷涂,120℃烘箱中干燥2小时后即得纳米复合涂层(6)。所得涂层表面接触角(WCA)为153.6±1.2°,滚动角(SA)为5.4±0.7°,透光率接近100%(图2)。液体在涂层表面具有弹跳行为(图3),咖啡和茶叶在涂层表面也具有弹跳行为,表现出优秀的拒液性(图4)。

从以上实施例可以看出,本发明方法制备的超疏水复合涂层透光率接近100%,涂层表面水接触角为不低于150°和滚动角不大于6°,涂层表面具有良好的超疏水自清洁性能;最优涂层表面可以达到表面水接触157°和滚动角为1°,在酸碱盐溶液中浸泡后,表面接触角仍大于150°和滚动角小于10°。由此可以看出,本发明方法制备的超疏水复合涂层具有良好的耐化学介质性能。

本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

- 一种聚丙烯酸酯类分散剂及超疏水涂层的制备及其应用

- 一种聚丙烯酸酯类分散剂及超疏水涂层的制备及其应用