一种卡槽可调节的自动装盒包装生产线

文献发布时间:2023-06-19 12:25:57

技术领域

本发明属于产品包装线、具体涉及一种卡槽可调节的自动装盒包装生产线。

背景技术

随着电商行业的不断扩大与发展,更多的日化、食品、医药等各个行业为了与电商平台的合作,衍生出了适应电商环境的自动包装项目,对设备的要求较高,要求设备具有高兼容性、高适应性、高灵活性、高稳定性、高效性。

现阶段的日化瓶子装盒自动化生产线,在针对网上销售的日化瓶装产品需要灵活组合包装要求,且工厂瓶装产品来料为周转框摆放,要求产品在上料进入包装线装盒时,需要按照一定的顺序排列进入装箱机构。

由于日化瓶子的宽度不一,如何根据不同的产品宽度进行有序整理和输送,进而自动装盒,是目前迫切需要解决的问题。

发明内容

本发明所要解决的技术问题是提供一种卡槽可调节的自动装盒包装生产线,能够根据产品宽度进行相应调节并进行有序包装。

为了解决上述技术问题,本发明采用如下的技术方案:

一种卡槽可调节的自动装盒包装生产线,包括依次设置的堆叠产品整理线、产品卡槽可调输送线、自动装盒线、产品推出机构,产品卡槽可调输送线包括一对并排设置的输送皮带机构和间隔设于输送皮带机构上的产品卡槽,每个输送皮带机构均由皮带轮、设于皮带轮上的皮带及驱动装置构成,每个产品卡槽由一对与皮带垂直设置的挡板所构成,且两个挡板分别安装于不同的皮带上。

所述挡板通过设置于对应皮带上的挡板座与皮带相连接固定。

所述堆叠产品整理线包括:

上坡分离机构,包括并排设置的数个上坡皮带通道;

下坡分离机构,设于上坡分离机构后侧,包括数个与上坡皮带通道末端相对接的下坡辊道;

末端承载机构,设于下坡分离机构后端,包括数个与下坡辊道末端相对接的承载平台和设于承载平台下方并用以驱动承载平台由向下倾斜翻转至水平状态的驱动机构;

产品上料机械手,设于末端承载机构一侧,用以将承载平台上的产品转入产品卡槽内。

所述承载平台的前部开有一对槽孔,承载平台底部设有与驱动机构联动的卡爪,承载平台通过驱动机构驱动上转至水平时卡爪随之从槽孔内穿出。

所述上坡皮带通道的侧壁底部还设有一段毛刷。

所述自动装盒线包括与产品卡槽可调输送线并排设置的包装盒装盒输送线、包装盒上料输送线以及设于包装盒上料输送线外侧的包装盒上料机械手、设于产品卡槽可调输送线外侧的产品推入机械手,包装盒装盒输送线上也间隔设有包装盒卡槽,包装盒卡槽内用以存放由包装盒上料输送线转入的开口朝向产品卡槽可调输送线的包装盒,产品卡槽与包装盒卡槽一一对应且产品卡槽的出口对着包装盒卡槽的入口。

所述包装盒上料机械手包括机械臂及设于机械臂上的包装盒吸盘,通过包装盒吸盘用以将包装盒上料输送线的包装盒吸取至包装盒装盒输送线的包装盒卡槽;所述产品推入机械手包括机械臂及设于机械臂上的推板,通过推板用以将产品卡槽内的产品推入对应的包装盒卡槽内的开口包装盒内。

所述产品推出机构包括推出组件和同步旋转组件,推出组件设于来料输送线末端一侧,包括一对摆杆和一推板,推板两端通过铰链分别与一对摆杆的前端相连,一对摆杆的后端与同步旋转组件相连,通过同步旋转组件驱动摆杆并带动整个推出组件作旋转推出动作。

所述同步旋转组件包括主动同步轮、从动同步轮、设于两主、从动同步轮上的皮带及与主动同步轮的轮轴相连的伺服电机,所述一对摆杆中的一摆杆的后端与主动同步轮相连,另一摆杆的后端与从动同步轮相连。

所述推板上设有一排滚轮。

采用本发明的一种卡槽可调节的自动装盒包装生产线,具有以下优点:

1、通过上坡分离机构的斜向上传送,堆叠的底层产品与皮带的摩擦力大于上层产品,使得上层产品向后滑落分离;通过下坡分离机构继续对还有堆叠现象的产品,通过辊道的夹持,使得上层产品比下层产品更快的滑落,从而实现全部有序分离;

2、通过承载平台接住从下坡分离机构滑落的产品并通过驱动机构上抬至水平状态,便于后续机器人来抓取;

3、通过与驱动机构联动的卡爪,在承载平台接住前一个产品时,可对后一个产品进行挡停;

4、采用两条平行设置的皮带,并在皮带上设置产品卡槽,且构成卡槽的两个挡板分别设于不同的皮带上,当仅运行一皮带即可带动该皮带上的挡板进行移动即可调整产品卡槽的宽度,以满足不同产品宽度的需求,且调节方便快速;

5、调整后的产品卡槽在接收产品后,通过同步运行两皮带,即可带动卡槽内的产品向后输送,用以后续的自动包装;

6、在产品卡槽可调输送线与包装盒装盒输送线上设置一一对应的卡槽,分别用以放置产品和开口的包装盒,再通过产品推入机械手可将产品依次推入包装盒内,实现自动装盒;

7、产品推出机构结构简单,控制简单,动作稳定可靠,调整方便,采购一个动力就可以完成,且只要保持来料输送线每走一个固定距离,同步旋转组件旋转一圈即可,不存在现有技术的推杆速度同步的问题;

8、推板采用滚轮,使得推出更加顺利的同时,还能减少摩擦。

附图说明

下面结合附图和具体实施方式对发明进行详细说明:

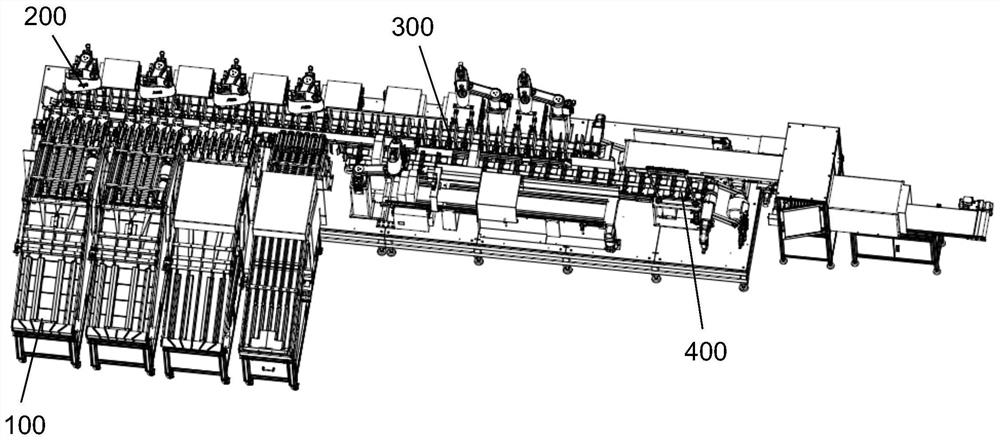

图1是本发明的卡槽可调节的自动装盒包装生产线的一结构示意图;

图2是本发明的卡槽可调节的自动装盒包装生产线的另一结构示意图

图3是本发明的堆叠产品整理线输送装置的俯视立体图;

图4是本发明的堆叠产品整理线输送装置的侧视立体图;

图5是本发明的堆叠产品整理线输送装置的仰视立体图;

图6是本发明的产品卡槽可调输送线的局部段立体图

图7是本发明的产品卡槽可调输送线的局部段俯视立体图

图8是本发明的自动装盒线的结构立体图;

图9是本发明的包装盒上料机械手的结构立体图;

图10是本发明的产品推入机械手的结构立体图;

图11是本发明的产品推入包装盒的工作状态示意图;

图12是本发明的产品推出机构的安装位置示意图;

图13是本发明的产品推出机构的推出状态示意图;

图14是本发明的产品推出机构的结构示意图。

具体实施方式

本发明的卡槽可调节的自动装盒包装生产线如图1~图2所示,其主要包括依次设置的堆叠产品整理线100、产品卡槽可调输送线200、自动装盒线300、产品推出机构400,其中:

所述堆叠产品整理线100如图3~图5所示,主要包括上坡分离机构110、下坡分离机构120、末端承载机构130,上坡分离机构110包括并排设置的数个上坡皮带通道111,通过上坡皮带通道111将倒入的产品1向上传送,其作用是将堆叠在一起产品1分开,上层产品1滑下来,具体原理为:因为产品1和产品1之间的摩擦力比产品1和皮带之间的摩擦力要小得多,当产品1沿一定的坡度爬升时,由于产品1之间的摩擦力无法保持上层产品1的位置,也无法带动上层产品1移动,就会从下层产品1上滑下来,落到下层产品1的后面。

作为一个实施例,所述上坡皮带通道111的底部间隔设置有多条摩擦棱条112,起到增加摩擦作用的时,可使得产品1按间距分离,从而使产品1向上爬坡过程中自动将间距分离到合适的位子。

作为一个实施例,由于日化瓶子多为类矩形、椭圆形瓶,其侧面有窄面和宽面,因此会发生侧躺或平躺不一的情况,所述上坡皮带通道111的侧壁底部还设有一段毛刷113,用以将一些侧躺的瓶子扫成平躺状态。

下坡分离机构120设于上坡分离机构110后侧,包括数个与上坡皮带通道111末端相对接的并由滚轮构成的下坡辊道121,用以接收上坡皮带通道111传送来的产品1,作用同样是将上坡皮带通道111没有分离的堆叠产品1继续分离出来,原理为:由于产品1之间的摩擦力小,有一定坡度时上层产品1的移动速度是滚轮转动产生的位移速度与产品1之间滑动相加起来的速度,会比下层产品1移动速度快一些,而下层产品1移动速度只是滚轮转动产生的移动速度,因此上层产品1会更快向前滑落到底部,且不损坏外观。经上、下坡分离机构120的作用,到下坡辊道121末端的产品1已全部分离成单层且实现有序排列。

作为一个实施例,所述上、下坡分离机构110、120底部还可设有坡度支撑调节机构,通过气缸等类似驱动机构对角度的升降来实现,以满足不同产品1对摩擦力的需求。

末端承载机构130设于下坡分离机构120后端,包括数个与下坡辊道121末端相对接的承载平台131和设于承载平台131下方并用以驱动承载平台131由向下倾斜翻转至水平状态的驱动机构132,驱动机构132可采用气缸等类似驱动机构132,通过支架与所有承载平台131相连,承载平台131末端设有挡板133,承载平台131接收产品1时,与下坡辊道121呈同一坡度用以接住下滑的产品1,并通过挡板133挡住,然后由驱动机构132驱动承载平台131上抬至水平,方便后续机器人来抓取。

作为一个实施例,所述承载平台131的前部开有一对槽孔134,承载平台131底部设有与驱动机构132联动的卡爪135,承载平台131通过驱动机构132驱动上转至水平时卡爪135随之从槽孔134内穿出,在承载平台131接住前一个产品1时,可对后一个产品1进行有序挡停。

所述产品卡槽可调输送线200如图6~图7所示,包括一对并排设置的输送皮带机构210和间隔设于输送皮带机构210上的产品卡槽220,产品卡槽220与承载平台131一一对应,每个输送皮带机构210均由皮带轮、设于皮带轮上的皮带及驱动装置构成,产品卡槽220则用于接收产品上料机械手230抓取的由前道产品整理工序整理好、位于承载平台131内的产品1。每个产品卡槽220则由一对与皮带垂直设置的挡板221所构成,且两个挡板221分别安装于不同的皮带上,即如图2所示,所有挡板221a均设于输送皮带机构210a的皮带上,所有挡板221b则均设于另一输送皮带机构210b的皮带上,如此,当需要根据产品宽度调节时,仅需驱动一皮带向前或向后移动,从而带动该皮带上的所有挡板221向前或向后移动,而另一皮带上的挡板221则保持不动,从而可同步调节所有产品卡槽220的宽度。

作为一个实施例,所述挡板221可通过设置于对应皮带上的挡板座222与皮带相连接固定。

作为一个实施例,所述挡板221的长度不小于两皮带外侧边的间距。

当产品上料机械手230抓取产品分别置于相应的产品卡槽220内后,由两皮带同步同向运行,可将产品依次有序的输送至后续工位进行装盒工序。

所述自动装盒线300如图8~图11所示,包括与产品卡槽可调输送线200并排设置的包装盒装盒输送线320、包装盒上料输送线330以及设于包装盒上料输送线330外侧的包装盒上料机械手340(图1中为一台)、设于产品卡槽可调输送线200外侧的产品推入机械手350(图1中设有二台),包装盒装盒输送线320上间隔设有包装盒卡槽321,每个包装盒卡槽321也均由一对挡板312构成,包装盒卡槽321内用以存放由包装盒上料输送线330转入的开口朝向产品卡槽可调输送线200的包装盒2,并且产品卡槽可调输送线200与包装盒装盒输送线320高度持平,产品卡槽220与包装盒卡槽321一一对应且产品卡槽220的出口对着包装盒卡槽321的入口。

所述包装盒上料机械手340包括机械臂341及设于机械臂341上的数组包装盒吸盘342,通过包装盒吸盘342用以将包装盒上料输送线330的包装盒2吸取至包装盒装盒输送线320的包装盒卡槽321,需要说明的是,包装盒上料输送线330上的包装盒2是未封口的,且开口朝向产品卡槽可调输送线200,通过包装盒吸盘342直接吸取。

而所述产品推入机械手350包括机械臂351及设于机械臂351上的数组推板352,通过推板352用以将产品卡槽220内的产品向前推入对应的包装盒卡槽321内的开口包装盒2内,并由包装盒装盒输送线320继续向后输送。

所述产品推出机构400如图12~图14所示,设于包装盒装盒输送线320末端一侧位置,作为出料位,包括推出组件410和同步旋转组件420,推出组件410包括一对摆杆411和一推板412,推板412两端通过铰链分别与一对摆杆411的前端相连,一对摆杆411的后端与同步旋转组件420相连,通过同步旋转组件420驱动摆杆411并带动整个推出组件410作连续360°旋转的推出动作,可将包装盒装盒输送线320上送至出料位的已装盒的产品3依次推出至设于包装盒装盒输送线320另一侧的出料流水线402。

作为一个实施例,所述同步旋转组件420包括主动同步轮421、从动同步轮422、设于两主、从动同步轮422上的皮带424及与主动同步轮421的轮轴相连的伺服电机423,所述一对摆杆411中的一摆杆411的后端与主动同步轮421相连,作为主动摆杆411a,另一摆杆411的后端与从动同步轮422相连,作为从动摆杆411b。通过伺服电机423带动主动同步轮421旋转,并由皮带424带动从动同步轮422同步运行,从而驱动主、从动摆杆同步转动。

作为一个实施例,所述推板412上设有一排滚轮413,推出时与已装盒的产品3下部相接触而产生推力,可使得推出更加顺利的同时,还能减少摩擦。

作为一个实施例,所述从动同步轮422一侧还设有原位感应器425,用以检测推出组件410旋转返回原位,可用作调整同步旋转组件旋转一圈的速度或检测产品推出机构400的工作正常与否。

综上所述,采用本发明的卡槽可调节的自动装盒包装生产线,能够满足灵活组合的包装要求,并自动将不同规格的产品按照一定的顺序排列进入装箱。

但是,本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

- 一种卡槽可调节的自动装盒包装生产线

- 一种内置多卡槽的化妆品包装盒