一种球形储能腔脉冲压缩器的腔体加工方法

文献发布时间:2023-06-19 12:25:57

技术领域

本发明属于加速器技术领域,具体涉及一种球形储能腔脉冲压缩器的腔体加工方法。

背景技术

粒子加速器是利用电场来推动带电粒子使之获得高能量的装置。虽然粒子加速器的种类繁多功能各异,但总的来说,其中两个最重要研究方向仍然是工业应用和科学研究。在科学研究中,就需要不断提高加速器的加速梯度,从而提高束流能量才能够观察到更微观的粒子物理现象。在束流加速能量一定的情况下,加速梯度越高,所需要建造的加速器长度越短,从而越便宜;而在建造的长度一定的情况下,加速梯度越高,束流加速后获得的能量也就越高,也就越有可能看到更多的科学现象,有更多的科学发现。速调管通常被用作加速器的微波功率源,提高其输出功率可以提高加速梯度,但缺点是当所需要的输入功率达到200MW的情况下(如下一代直线对撞机NLC),目前的速调管水平就难以满足要求。另一方面,即使速调管的指标能达到要求,其设备自身以及驱动所需的调制器成本也非常高昂,更何况还有后续高启的维护成本。而脉冲压缩器则可以在速调管输出功率不变的情况下,通过脉冲压缩技术将速调管的输出峰值功率提高很多倍。其工作原理是:在脉冲宽度的大部分时间内将能量储存并在脉冲快结束的很短的时间内(加速管填充时间)将能量释放出来,从而压缩脉冲宽度,提高输出峰值功率。脉冲压缩器可以得到现有功率源技术所不能提供的高峰值功率脉冲,大大提高加速梯度和束流能量,降低速调管运行功率。同时由于现有的脉冲压缩器都是无源器件,还可以减少功率源的日常维护成本。

经过多年的发展,各个频段各种结构的脉冲压缩器层出不穷,但万变不离其宗。从总体上来说,脉冲压缩器的构成必然包含两个部分:将微波电磁场模式进行合适的转换并匹配地输入到储能腔中的波导过渡结构和构成储能单元的储能腔体结构。在球形储能腔脉冲压缩器中,前者是一个矩形波导输入圆波导输出的双模转换器(耦合器),而后者是一个球形结构的储能腔体,其结构示于图1。

在采用球形腔作为储能腔的脉冲压缩器的结构中,无氧铜材料的球形腔加工极其关键,直接决定了设备最终的性能指标。传统的球形腔加工有两种方法:第一种是分段(分片)加工后整体焊接;第二种是使用整块无氧铜材料掏出内部的半球形空间后,将上下半球焊接。前者虽然成本较低,但面临焊接后球形腔整体在各方位角半径不均匀、分段对中不同心等诸多问题;后者恰好相反,在保证了尺寸精度的情况下,成本居高不下。

发明内容

针对现有技术中存在的问题,本发明的目的在于提供一种球形储能腔脉冲压缩器的腔体加工方法。为了实现球形储能腔脉冲压缩器的加工,本发明首次将冲压工艺应用于加工球形腔体并获得成功。本发明结合上述两种加工方法的优点,避免其缺点,将冲压工艺用于球形腔体的加工,通过将合适尺寸的无氧铜板材冲压到粗加工所需的圆球半径,随后对两个半球分别进行精加工,最终通过上下半球焊接即可完成整个球形腔体的加工。冲压方法既避免了分段加工后多段拼焊的精度问题,又避免了使用整块无氧铜材料掏出内部半球形空间的材料等成本过高的问题,成功实现了本发明的目的。

本发明的技术方案为:

一种球形储能腔脉冲压缩器的腔体加工方法,其步骤包括:

1)根据脉冲压缩器中球形储能腔的设计尺寸确定两块无氧铜板材,即用于冲压制备球形储能腔上半球的无氧铜板材和用于冲压制备球形储能腔下半球的无氧铜板材;

2)将所述无氧铜板材冲压得到半球形结构,将所得两半球分别进行精加工;

3)对精加工完成后的两半球进行真空清洗,并检测尺寸,如果尺寸符合要求则进行球腔焊前冷测;否则对尺寸不符合要求的半球或未通过焊前冷测的半球进行修整;

4)焊前冷测通过后将上下两半球焊接得到球形腔体;

5)检测焊后所得球形腔体的尺寸,并测量真空漏率和进行焊后冷测,得到球形储能腔。

进一步的,所述无氧铜板材为直径D的圆形板材,直径D为球形储能腔的设计外直径d的1.5~1.6倍。

进一步的,所述无氧铜板材的厚度为25mm。

进一步的,将所述无氧铜板材放入匹配的冲压模具中,冲压成所述半球形结构。

进一步的,步骤2)中,先对所得半球形结构进行清洗去除表面污垢,然后进行退火处理消除冲压时产生的应力;然后对处理后的半球进行粗加工后再次进行清洗、退火;然后对处理后的半球进行半精加工后再次进行清洗、退火;然后对处理后的半球进行精加工。

进一步的,步骤4)中,先对焊前冷测通过后的两半球进行真空清洗烘烤,然后对两半球进行组装焊接得到球形腔体并对其进行真空检漏。

一种球形储能腔脉冲压缩器的制备方法,其步骤包括:

1)根据脉冲压缩器中球形储能腔的设计尺寸确定两块无氧铜板材,即用于冲压制备球形储能腔上半球的无氧铜板材和用于冲压制备球形储能腔下半球的无氧铜板材;

2)将所述无氧铜板材冲压得到半球形结构,将所得两半球分别进行精加工;

3)对精加工完成后的两半球进行真空清洗,并检测尺寸,如果尺寸符合要求则进行球腔焊前冷测;否则对尺寸不符合要求的半球或未通过焊前冷测的半球进行修整;

4)焊前冷测通过后将上下两半球焊接得到球形腔体;

5)检测焊后所得球形腔体的尺寸,并测量真空漏率和进行焊后冷测,如果符合要求则将所述球形腔体与耦合器进行焊接,得到球形储能腔脉冲压缩器并检测其尺寸、测量其真空漏率并进行焊后冷测。

本发明的优点如下:

将冲压工艺用于球形腔体的加工,通过将合适尺寸的无氧铜板材冲压到粗加工所需的圆球半径,随后对两个半球分别进行精加工,最终通过上下半球焊接即可完成整个球形腔体的加工,不仅提高了球形腔整体在各方位角半径的均匀度又降低了制作成本。

附图说明

图1为球形储能腔脉冲压缩器结构示意图;

图2为冲压球腔设计图;

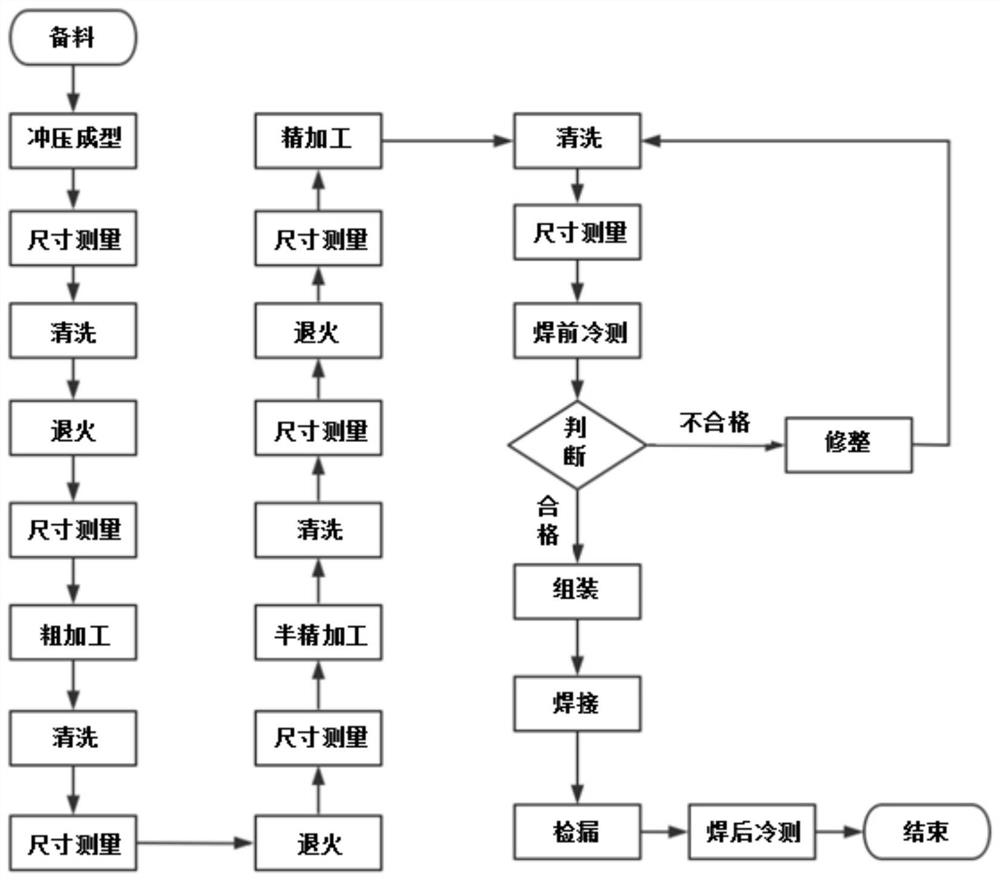

图3为冲压工艺流程图。

具体实施方式

下面结合附图对本发明进行进一步详细描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

使用冲压工艺进行球形腔体的加工、以及脉冲压缩器整体的加工工艺流程介绍如下:

1.球腔冲压设计思路:

1)确定球腔的设计尺寸。

2)球腔分为上下半球冲压。

3)球腔冲压尺寸设计,考虑各阶段加工所需的加工量、冲压尺寸的偏差量及球腔壁厚,球腔的冲压设计尺寸应留适当的加工余量,以确保冲压成型的球腔经过加工能达到设计球腔尺寸(如图2所示)。

4)冲压球腔备料尺寸:备料尺寸根据冲压球腔设计尺寸来计算,约为设计冲压球腔尺寸最大外径的1.5~1.6倍。

2.球腔冲压加工工艺流程如图3所示:

1)备料:根据冲压球腔设计尺寸确定球腔半球的备料尺寸,其中备料尺寸为冲压球腔设计球腔外直径的1.5~1.6倍,下圆型板料,板料厚度设计为25mm。

2)冲压:将下料的圆型板料,使用适当的模具,冲压成半球形结构。

3)尺寸测量:冲压模具的精度不高,冲压的形状也可能不是理想的球形,所以冲压后应测量冲压球的尺寸,根据测量、绘图、计算和推理,预演冲压实际尺寸能否满足加工的要求。后续每次退火、加工及修整后也应当进行尺寸测量。

4)清洗:清洗球腔表面污垢。

5)退火:消除冲压时产生的应力。

6)粗加工:由于冲压结果难以精确控制,粗加工球腔的结构形状。

7)清洗:清洗球腔表面污垢。

8)退火:消除粗加工时产生的应力。

9)半精加工:依照球腔尺寸加工尺寸要求,留适当精加工余量。

10)清洗:清洗球腔表面污垢。

11)退火:消除半精加工时产生的应力。

12)精加工:通过使用加工中心,保证加工尺寸和加工粗糙度。

13)清洗:清洗球腔表面污垢。

14)微波冷测(焊前冷测):根据设计的技术要求进行测量,测量合格后清洗焊接,测量不合格进行修整。

15)修整:根据测量结果,提出修整意见,进行修整(举例:如果测量得到的频率偏低,则需要重新精加工球腔半径,根据测量频率与理论频率的差值扩大半径至相应的尺寸值;又或者如果测量得到的球形腔各方向频率不一致,则根据具体测量结果,相应修整偏差较大的方向的球腔半径;等等);修正后重复步骤18-21。

16)清洗:真空清洗烘烤。

17)组装:将上下半球组装,用工装固定。

18)焊接:真空钎焊炉焊接。

19)检漏:氦质谱检漏仪,进行真空检漏。

20)微波冷测(焊后冷测):根据设计的指标要求进行测量。

21)结束。

3.脉冲压缩器整体的加工工艺流程

1)耦合器焊接工艺流程

a)耦合器各部件精加工完成;

b)耦合器各部件测量加工尺寸,真空清洗,组装进行焊前冷测;

c)耦合器尺寸有偏差的进行精修纠偏,精修后重复步骤b的内容;

d)耦合器冷测通过后、进行耦合器拼焊(耦合器盒子、盖板、圆波导、波导法兰和抽气法兰的拼焊);

e)耦合器焊接后,检测机械尺寸,测量真空漏率并进行焊后冷测。

2)球形储能腔焊接工艺流程

a)球精加工完成后进行真空清洗,并检测尺寸,随后组装、进行球腔焊前冷测。

若测量尺寸有偏差,则精修球腔,修完后重复步骤a;

b)焊前冷测通过后将上下球腔焊接;

c)焊后检测机械尺寸,并测量真空漏率和进行焊后冷测;

d)球腔焊接完后,与耦合器总焊;

e)焊接后检测机械尺寸、并测量真空漏率和进行焊后冷测。

尽管为说明目的公开了本发明的具体实施例,其目的在于帮助理解本发明的内容并据以实施,本领域的技术人员可以理解:在不脱离本发明及所附的权利要求的精神和范围内,各种替换、变化和修改都是可能的。因此,本发明不应局限于最佳实施例所公开的内容,本发明要求保护的范围以权利要求书界定的范围为准。

- 一种球形储能腔脉冲压缩器的腔体加工方法

- 脉冲压缩器以及飞秒脉冲激光器