一种喷雾喷淋脱硫反应塔

文献发布时间:2023-06-19 12:25:57

技术领域

本发明属于烟气脱硫技术领域,具体的说是一种喷雾喷淋脱硫反应塔。

背景技术

我国人口众多,既是煤炭储量和产量大国,又是能源消费大国。在相当长的一段时间内,我国的一次能源以煤炭为主的格局不会变。煤炭中硫的存在形式有硫化物、硫酸盐和有机硫。煤炭在燃烧过程中,低价态的硫化物一部分直接氧化成三氧化硫,并形成稳定的硫酸盐;另一部分则氧化成二氧化硫。这部分二氧化硫的绝大多数能够再次与高温的碱性物料和氧气发生反应生成硫酸盐。剩下的少部分二氧化硫会进入烟囱排放到大气中,二氧化硫是一种具有很强刺激性的无色气体,能够形成酸雨,是中国面临的主要大气污染物之一。反应生成的硫酸盐主要有硫酸钾、硫酸钠、硫酸钙等化合物,这些化合物的熔融温度分别为1067℃、884℃、1450℃,会在炉锥部、缩口、四级筒和五级筒等温度适宜部位产生结皮、堵塞现象,如果存在还原气体,硫酸盐矿物在一氧化碳和碳的还原下重新生成二氧化硫及粉尘,或温度超过1500℃的情况下,发生挥发现象,参与内循环。有关二氧化硫及粉尘的控制方法从燃料的生命周期的三个阶段人手,分为燃烧前、燃烧中、燃烧后。燃烧前、燃烧中脱硫比较困难且成本较高,相关研究较少,几乎所有的研究都集中在燃烧后对二氧化硫及粉尘的控制。燃烧后的控制措施按照操作特点可分为干法、半干法、湿法,但现有采用的传统方法使用成本高,且脱硫和除尘的效果较差。

现有技术中也出现了一项专利关于一种用于烟气脱硫的喷淋塔的技术方案,如申请号为CN2019210862510的一项中国专利公开了一种用于烟气脱硫的喷淋塔,包括反应塔、输烟管道、溶液循环系统、烟雾扰动结构和排烟管道;所述烟雾扰动结构上、下分隔反应塔为喷雾室和溶液室,所述溶液循环系统的进液口位于溶液室的底部,所述溶液循环系统的出液口连通于喷雾室上方,所述输烟管道与溶液室底部连通,所述排烟管道与喷雾室的顶部连接;该实用新型提供的一种用于烟气脱硫的喷淋塔,喷淋塔通过限压阀让烟气较为均匀的流动在反应塔内,烟雾扰动结构能够同时将烟气和喷雾吸收到结构内部进行反应,由于烟雾扰动结构的反应室为收腰型圆柱体,能够让烟气和喷雾充分反应,并且装置中的溶液循环系统能够对溶液进行多次喷洒,增加溶液的利用效率;但是上述发明仍存在缺陷,该发明仅仅对工业烟气中的硫成分进行了净化,而实际上工业生产中产生的含硫烟气往往伴随着较多的粉尘,如果不进行除尘处理,在长时间的运行后设备中会积累过量粉尘影响设备运行,并且排出后的粉尘也会造成环境污染;而且煤炭燃烧后产生的含硫烟气温度较高,高温会导致二氧化硫的溶解度下降,脱硫效率降低,而高温烟气本身就是对塔内脆性材料的一个考验,会降低其使用寿命,但是该发明对高温含硫烟气的降温作用不明显,使得该技术方案受到限制。

鉴于此,本发明提出了一种喷雾喷淋脱硫反应塔,以解决上述技术问题。

发明内容

为了弥补现有技术的不足,解决现有的喷雾喷淋脱硫反应塔处理高温含硫烟气时除尘和降温效果不佳,使得脱硫成效不彻底,从而对环境造成较大危害,本发明提供了一种喷雾喷淋脱硫反应塔。

本发明解决其技术问题所采用的技术方案是:一种喷雾喷淋脱硫反应塔,包括反应塔、进气管道、除尘装置和排出管道,所述反应塔包括塔身、净化装置和塔顶,所述塔顶安装在塔身顶部;所述除尘装置包括旋风除尘器和料斗,所述旋风除尘器安装在反应塔外部,所述料斗安装在旋风除尘器靠近底部的位置;所述进气管道一端与旋风除尘器相连,另一端伸入锥形管内靠近底部的部位;所述排出管道安装在塔顶上表面的中间位置,且所述排出管道中设有挡水板;所述净化装置包括锥形管、储液腔和喷雾器,所述锥形管安装在塔身底部内表面的中间位置,且所述锥形管底部填充有脱硫浆液;所述储液腔设置在锥形管侧壁内表面靠近顶部的位置,且所述储液腔内填充有脱硫浆液;所述喷雾器均匀安装在储液腔侧壁外表面靠近底部的位置;所述锥形管顶部与排出管道底端相通;所述塔身底部中间位置安装有转轴;所述转轴与塔身底部转动连接,且所述转轴与塔身底部的结合部位设有轴承;所述转轴上靠近底部的位置安装有转动涡轮,所述进气管道位于塔身内部的端部为锥形,且所述端部正对着所述转动涡轮的叶片表面;所述转轴位于锥形管中部的位置处均匀安装有一组一号转动板;所述塔身侧壁外表面靠近中部的位置安装有一号循环泵,且所述一号循环泵上安装有一号循环管;所述一号循环管一端通入锥形管底部填充的脱硫浆液之中,另一端通入储液腔侧壁内表面靠近顶部的一侧;所述一号循环管底端安装有滤网。

工作时,通过旋风除尘器对高温含硫烟气进行一次除尘,防止含尘量过高的烟气直接通入塔体后导致脱硫浆液中混入过多尘粒,从而降低脱硫效率或者提高更换和补充脱硫浆液的频率;旋风除尘器除去的尘粒会被收集到除尘器底部的料斗中,一次除尘后的烟气随着进气管道通入到锥形管底端与塔身之间填充的脱硫浆液中,含硫烟气与脱硫浆液混合接触,浆液吸收了烟气中部分的硫成分和热量,同时进一步除去了尘粒;含硫烟气从除尘装置排出时流速较快,且进气管道位于塔身内部的端部正对着转动涡轮的叶片表面,由于进气管道的端部为锥形,含硫烟气在进气管道锥形部位流动时受压,进一步使得含硫烟气的速度加快,含硫烟气直接冲击转动涡轮的叶片表面,冲击带动转动涡轮转动,而转动涡轮转动又可以搅动底部的脱硫浆液,从而使得脱硫浆液在搅动作用下与烟气进一步混合,并除去烟气中的粉尘和含硫成分,从而进一步提高了脱硫效率;且转动涡轮的搅拌作用可以使脱硫浆液中滞留的烟气所形成的气泡及时逸出,避免大量烟气积累在脱硫浆液内部,影响了对烟气的净化效率;随着烟气的通入量不断增加,含硫烟气从脱硫浆液中冲出,向上流入到锥形管内,同时锥形管靠近上部的储液腔内的脱硫浆液被储液腔侧壁外表面的喷雾器向下方喷出,且喷出的脱硫浆液呈雾状,高温含硫烟气与脱硫浆液雾逆向交汇混合,逆向交汇过程中雾状浆液与含硫烟气的接触更充分,反应程度也更彻底,能够进一步除去含硫烟气中的硫成分;同时因尘粒和液滴之间的惯性碰撞、拦截和凝聚等作用,使较大的尘粒被液滴捕集落下,进一步降低了含硫烟气中的含尘量,并且脱硫浆液雾与烟气充分接触使得浆液雾吸收高温烟气的热量,能够有效地降低烟气温度;转动涡轮转动带动转轴转动,即同时转轴上的一号转动板也转动,一号转动板转动搅拌锥形管内的含硫烟气和脱硫浆液雾,使得含硫烟气和脱硫浆液雾混合得更加充分,进一步提高了对烟气中硫成分的净化效率;并且一号转动板带动含硫烟气和脱硫浆液雾转动,使得含硫烟气和脱硫浆液雾受到离心作用,脱硫浆液雾在离心作用下接触锥形管侧壁内表面,并沿着锥形管侧壁内表面流动,而烟气中的含硫杂质成分在离心作用下向靠近锥形管侧壁内表面的方向偏移,并进一步与锥形管侧壁内表面流动的浆液接触,从而进一步提高了对烟气的净化效率;并且由于一号转动板的作用使烟气在上升的同时加速转动,进而增加烟气在锥形管内上升的路程,使得烟气中的含硫杂质成分被锥形管中的含硫浆液更充分地吸收,进一步提高了本发明的工作效率;同时,在塔身侧壁靠近中部的位置安装的一号循环泵和一号循环管的配合作用下,使得锥形管底部的脱硫浆液可以被输送到储液腔中去,脱硫浆液从储液腔经喷雾器向下喷出,最终回到锥形管底部,即形成脱硫浆液的循环,使得脱硫浆液的利用效率有效提升,当脱硫效力在脱硫浆液净化烟气从而降低到一定标准后,锥形管底部的脱硫浆液可得到外界新鲜脱硫浆液的持续补充,确保脱硫效力;并且所述一号循环管底端安装有滤网,通过滤网的作用,可以防止锥形管底端脱硫浆液中因处理烟气所残留的固体杂质和残渣被一号循环管吸走,从而进入储液腔后堵塞甚至损坏喷雾器,进一步提高了本发明的工作稳定性;再次处理后的烟气继续向上流入排出管道,排出管道中设置的挡水板可以对净化后烟气中残留的浆液水分再次阻隔和吸收,防止汽化浆液成分随净化后烟气排出造成二次污染,最后处理后的烟气从排出管道排出反应塔。

优选的,所述塔身内部靠近顶端的位置设有环形冷却罐,且所述环形冷却罐底部与锥形管外表面相连;所述环形冷却罐内填充有冷却液,且所述环形冷却罐底部与锥形管外表面的结合部位均匀设有通槽;所述塔身侧壁外表面靠近中部的位置安装有二号循环泵,且所述二号循环泵上安装有二号循环管;所述二号循环管一端通入塔身侧壁内表面和锥形管侧壁外表面靠近底部的冷却液之中,另一端通入环形冷却罐侧壁内表面靠近顶部的位置;所述二号循环管上靠近塔身底端外表面的位置安装有热交换器。

工作时,在塔身侧壁靠近中部的位置安装的二号循环泵的作用下,使得位于塔身侧壁与锥形管侧壁之间靠近底部区域的冷却液沿着二号循环管被输送到环形冷却罐中,冷却液从通槽中流出,并沿着锥形管侧壁外表面均匀流下,最后回到塔身侧壁底部,即形成冷却液的循环;流动的冷却液在锥形管侧壁外表面形成均匀的冷却水膜,并通过锥形管侧壁吸收锥形管内部高温含硫烟气的热量,进一步提升了反应塔对高温含硫烟气的降温作用;同时塔身侧壁与锥形管之间靠近底部区域所积累的冷却液,也能对锥形管内靠近底部的脱硫浆液进行冷却,进一步提升了烟气与浆液混合时的降温作用;塔身侧壁与锥形管之间靠近底部区域的冷却液吸收了大量的热,而在二号循环管上安装的热交换器的作用下,温度高的冷却液重新转变为温度低的冷却液,并被输送至环形冷却罐重新参与冷却液循环,并且转化的热能可以被用于发电、供暖等其他用途,防止了热能资源的浪费;并且在通过锥形管侧壁对烟气进行降温时,烟气在锥形管内部由下往上流动,锥形管底部的烟气温度最高,冷却液沿锥形管侧壁外表面由上往下流动,由于热交换器的作用,锥形管侧壁外表面与环形冷却罐接触位置的通槽所流出的冷却液温度最低,实现了烟气和冷却液之间平均温度差最大的逆向换热,使得冷却液最大程度地发挥了吸热作用,提高了换热效率,进而降低了锥形管内部脱硫浆液雾和烟气的温度,进一步提升了本发明的工作效率。

优选的,每个所述一号转动板为倒锥形,且所述转动板为倾斜设置。

工作时,由于一号转动板为倒锥形,转动时会朝锥形管底端产生气流冲击,从而使从锥形管底端上升的含硫烟气在气流冲击下向一号转动板下方和四周扩散,因此烟气与锥形管侧壁内表面接触的更加充分,进一步受到冷却和净化,且烟气受阻流速下降,延长了烟气在塔中的净化时间和冷却时间,进一步提升了本发明的工作效率,同时也进一步配合了冷却液在锥形管侧壁外表面的流动散热,提高了本发明对高温烟气的降温效率;

优选的,每个所述一号转动板表面设有均匀分布的泄压槽。

工作时,一号转动板表面设有均匀分布的泄压槽,且泄压槽为通空的槽,当一号转动板转动并接触含硫烟气和脱硫浆液雾时,一部分含硫烟气和脱硫浆液雾可以穿过通空的泄压槽,减少一号转动板表面受到的冲击和阻力,从而避免一号转动板在转动过程中因受阻过大而出现损坏,进而影响本发明对高温含硫烟气的脱硫效率和降温效率。

优选的,所述环形冷却罐设置在靠近锥形管顶部的出口位置,且所述环形冷却罐侧壁与锥形管顶部侧壁外表面紧密接触,所述锥形管位于储液腔以上的侧壁是由铝铜合金制成的;所述转轴顶部伸入到锥形管靠近顶端的位置,且所述转轴上靠近顶端的位置安装有一组二号转动板。

工作时,净化后的烟气向上流入到锥形管顶部,内部的二号转动板随转轴一起转动,二号转动板带动净化后的烟气转动,使得净化后的烟气受到离心作用,其中的液化浆液成分在离心作用下向靠近锥形管侧壁内表面的方向偏移,且锥形管顶部侧壁是由导热效率高的铝铜合金制成的,同时环形冷却罐侧壁与锥形管顶部侧壁外表面紧密接触,净化后的烟气与锥形管顶部侧壁接触,其热量被锥形管顶部侧壁传递至环形冷却罐的侧壁,又因为环形冷却罐内的冷却液是经过热交换器处理后循环流动的,即汽化浆液在锥形管顶部侧壁内表面充分冷凝液化,实现汽化浆液与处理后烟气的分离,进一步除去了净化后烟气中含有的汽化浆液成分,从而进一步防止汽化浆液随净化后烟气排出造成二次污染;冷凝后的液珠沿着锥形管顶部侧壁内表面和向下倾斜的储液腔上壁流回到锥形管底部的脱硫浆液中去。

优选的,每个所述二号转动板表面设有均匀分布的引流槽,且每个所述引流槽的端部均正对锥形管侧壁内表面。

工作时,二号转动板设有的引流槽可以在转动中将净化后的烟气引导向锥形管侧壁内表面,且由于锥形管顶部的侧壁内表面较小,净化后烟气与二号转动板的接触变多,所以会有一部分净化后烟气中的浆液水分在二号转动板表面冷凝成液珠,此时可以通过延伸到二号转动板边缘的引流槽的作用下,通过转动将冷凝液珠甩到锥形管侧壁内表面,进一步除去了净化后烟气中含有的汽化浆液成分。

本发明的有益效果如下:

1.本发明所述的一种喷雾喷淋脱硫反应塔,通过在含硫烟气进入净化装置主体之前加装除尘装置有效降低了含硫烟气中的粉尘含量,并且在反应塔体内采用脱硫浆液循环、冷却液循环,使得高温含硫烟气中的硫成分去除得更加彻底,降温效果更加明显,极大的减小了对自然环境的危害。

2.本发明所述的一种喷雾喷淋脱硫反应塔,通过在锥形管内转轴上安装转动涡轮、一号转动板和二号转动板,使得脱硫浆液雾和高温含硫烟气混合得更加彻底、脱硫浆液雾和高温含硫烟气与锥形管侧壁内表面的接触更加频繁,进一步提高了反应塔的脱硫和降温效率以及净化后烟气的除湿效率。

附图说明

下面结合附图对本发明作进一步说明。

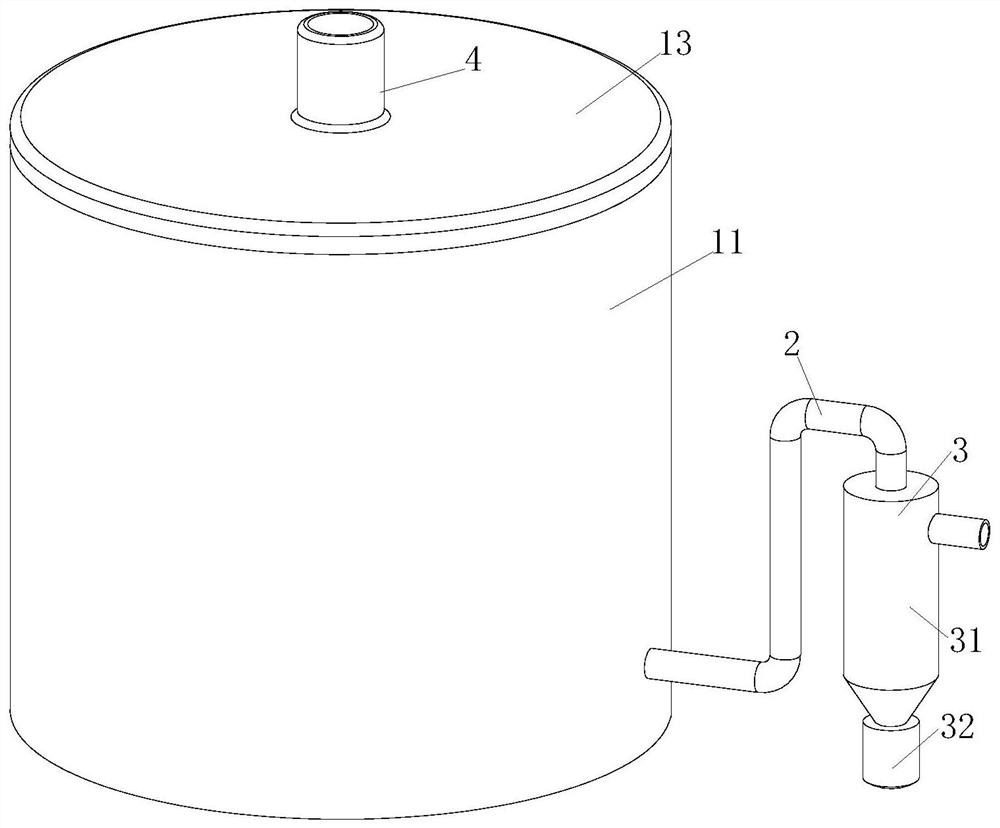

图1是本发明的立体图;

图2是本发明的剖视图;

图3是图2中A处的局部放大图;

图4是图2中B处的局部放大图;

图5是图2中C处的局部放大图;

图6是本发明中一号转动板的立体图;

图中:反应塔1、塔身11、净化装置12、锥形管121、储液腔122、喷雾器123、塔顶13、一号循环泵14、一号循环管15、滤网151、环形冷却罐16、通槽161、二号循环泵17、二号循环管18、热交换器181、转轴19、转动涡轮191、一号转动板192、泄压槽193、二号转动板194、引流槽195、轴承196、进气管道2、除尘装置3、旋风除尘器31、料斗32、排出管道4、挡水板41。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

如图1至图6所示,本发明所述的一种喷雾喷淋脱硫反应塔,包括反应塔1、进气管道2、除尘装置3和排出管道4,所述反应塔1包括塔身11、净化装置12和塔顶13,所述塔顶13安装在塔身11顶部;所述除尘装置3包括旋风除尘器31和料斗32,所述旋风除尘器31安装在反应塔1外部,所述料斗32安装在旋风除尘器31靠近底部的位置;所述进气管道2一端与旋风除尘器31相连,另一端伸入锥形管121内靠近底部的部位;所述排出管道4安装在塔顶13上表面的中间位置,且所述排出管道4中设有挡水板41;所述净化装置12包括锥形管121、储液腔122和喷雾器123,所述锥形管121安装在塔身11底部内表面的中间位置,且所述锥形管121底部填充有脱硫浆液;所述储液腔122设置在锥形管121侧壁内表面靠近顶部的位置,且所述储液腔122内填充有脱硫浆液;所述喷雾器123均匀安装在储液腔122侧壁外表面靠近底部的位置;所述锥形管121顶部与排出管道4底端相通;所述塔身11底部中间位置安装有转轴19;所述转轴19与塔身11底部转动连接,且所述转轴19与塔身11底部的结合部位设有轴承196;所述转轴19上靠近底部的位置安装有转动涡轮191,所述进气管道2位于塔身11内部的端部为锥形,且所述端部正对着所述转动涡轮191的叶片表面;所述转轴19位于锥形管121中部的位置处均匀安装有一组一号转动板192;所述塔身11侧壁外表面靠近中部的位置安装有一号循环泵14,且所述一号循环泵14上安装有一号循环管15;所述一号循环管15一端通入锥形管121底部填充的脱硫浆液之中,另一端通入储液腔122侧壁内表面靠近顶部的一侧;所述一号循环管15底端安装有滤网151。

工作时,通过旋风除尘器31对高温含硫烟气进行一次除尘,防止含尘量过高的烟气直接通入塔体后导致脱硫浆液中混入过多尘粒,从而降低脱硫效率或者提高更换和补充脱硫浆液的频率;旋风除尘器31除去的尘粒会被收集到除尘器底部的料斗32中,一次除尘后的烟气随着进气管道2通入到锥形管121底端与塔身11之间填充的脱硫浆液中,含硫烟气与脱硫浆液混合接触,浆液吸收了烟气中部分的硫成分和热量,同时进一步除去了尘粒;含硫烟气从除尘装置3排出时流速较快,且进气管道2位于塔身11内部的端部正对着转动涡轮191的叶片表面,由于进气管道2的端部为锥形,含硫烟气在进气管道2锥形部位流动时受压,进一步使得含硫烟气的速度加快,含硫烟气直接冲击转动涡轮191的叶片表面,冲击带动转动涡轮191转动,而转动涡轮191转动又可以搅动底部的脱硫浆液,从而使得脱硫浆液在搅动作用下与烟气进一步混合,并除去烟气中的粉尘和含硫成分,从而进一步提高了脱硫效率;且转动涡轮191的搅拌作用可以使脱硫浆液中滞留的烟气所形成的气泡及时逸出,避免大量烟气积累在脱硫浆液内部,影响了对烟气的净化效率;随着烟气的通入量不断增加,含硫烟气从脱硫浆液中冲出,向上流入到锥形管121内,同时锥形管121靠近上部的储液腔122内的脱硫浆液被储液腔122侧壁外表面的喷雾器123向下方喷出,且喷出的脱硫浆液呈雾状,高温含硫烟气与脱硫浆液雾逆向交汇混合,逆向交汇过程中雾状浆液与含硫烟气的接触更充分,反应程度也更彻底,能够进一步除去含硫烟气中的硫成分;同时因尘粒和液滴之间的惯性碰撞、拦截和凝聚等作用,使较大的尘粒被液滴捕集落下,进一步降低了含硫烟气中的含尘量,并且脱硫浆液雾与烟气充分接触使得浆液雾吸收高温烟气的热量,能够有效地降低烟气温度;转动涡轮191转动带动转轴19转动,即同时转轴19上的一号转动板192也转动,一号转动板192转动搅拌锥形管121内的含硫烟气和脱硫浆液雾,使得含硫烟气和脱硫浆液雾混合得更加充分,进一步提高了对烟气中硫成分的净化效率;并且一号转动板192带动含硫烟气和脱硫浆液雾转动,使得含硫烟气和脱硫浆液雾受到离心作用,脱硫浆液雾在离心作用下接触锥形管121侧壁内表面,并沿着锥形管121侧壁内表面流动,而烟气中的含硫杂质成分在离心作用下向靠近锥形管121侧壁内表面的方向偏移,并进一步与锥形管121侧壁内表面流动的浆液接触,从而进一步提高了对烟气的净化效率;并且由于一号转动板192的作用使烟气在上升的同时加速转动,进而增加烟气在锥形管121内上升的路程,使得烟气中的含硫杂质成分被锥形管121中的含硫浆液更充分地吸收,进一步提高了本发明的工作效率;同时,在塔身11侧壁靠近中部的位置安装的一号循环泵14和一号循环管15的配合作用下,使得锥形管121底部的脱硫浆液可以被输送到储液腔122中去,脱硫浆液从储液腔122经喷雾器123向下喷出,最终回到锥形管121底部,即形成脱硫浆液的循环,使得脱硫浆液的利用效率有效提升,当脱硫效力在脱硫浆液净化烟气从而降低到一定标准后,锥形管121底部的脱硫浆液可得到外界新鲜脱硫浆液的持续补充,确保脱硫效力;并且所述一号循环管15底端安装有滤网151,通过滤网151的作用,可以防止锥形管121底端脱硫浆液中因处理烟气所残留的固体杂质和残渣被一号循环管15吸走,从而进入储液腔122后堵塞甚至损坏喷雾器123,进一步提高了本发明的工作稳定性;再次处理后的烟气继续向上流入排出管道4,排出管道4中设置的挡水板41可以对净化后烟气中残留的浆液水分再次阻隔和吸收,防止汽化浆液成分随净化后烟气排出造成二次污染,最后处理后的烟气从排出管道4排出反应塔1。

作为本发明的一种实施方式,所述塔身11内部靠近顶端的位置设有环形冷却罐16,且所述环形冷却罐16底部与锥形管121外表面相连;所述环形冷却罐16内填充有冷却液,且所述环形冷却罐16底部与锥形管121外表面的结合部位均匀设有通槽161;所述塔身11侧壁外表面靠近中部的位置安装有二号循环泵17,且所述二号循环泵17上安装有二号循环管18;所述二号循环管18一端通入塔身11侧壁内表面和锥形管121侧壁外表面靠近底部的冷却液之中,另一端通入环形冷却罐16侧壁内表面靠近顶部的位置;所述二号循环管18上靠近塔身11底端外表面的位置安装有热交换器181。

工作时,在塔身11侧壁靠近中部的位置安装的二号循环泵17的作用下,使得位于塔身11侧壁与锥形管121侧壁之间靠近底部区域的冷却液沿着二号循环管18被输送到环形冷却罐16中,冷却液从通槽161中流出,并沿着锥形管121侧壁外表面均匀流下,最后回到塔身11侧壁底部,即形成冷却液的循环;流动的冷却液在锥形管121侧壁外表面形成均匀的冷却水膜,并通过锥形管121侧壁吸收锥形管121内部高温含硫烟气的热量,进一步提升了反应塔1对高温含硫烟气的降温作用;同时塔身11侧壁与锥形管121之间靠近底部区域所积累的冷却液,也能对锥形管121内靠近底部的脱硫浆液进行冷却,进一步提升了烟气与浆液混合时的降温作用;塔身11侧壁与锥形管121之间靠近底部区域的冷却液吸收了大量的热,而在二号循环管18上安装的热交换器181的作用下,温度高的冷却液重新转变为温度低的冷却液,并被输送至环形冷却罐16重新参与冷却液循环,并且转化的热能可以被用于发电、供暖等其他用途,防止了热能资源的浪费;并且在通过锥形管121侧壁对烟气进行降温时,烟气在锥形管121内部由下往上流动,锥形管121底部的烟气温度最高,冷却液沿锥形管121侧壁外表面由上往下流动,由于热交换器181的作用,锥形管121侧壁外表面与环形冷却罐16接触位置的通槽161所流出的冷却液温度最低,实现了烟气和冷却液之间平均温度差最大的逆向换热,使得冷却液最大程度地发挥了吸热作用,提高了换热效率,进而降低了锥形管121内部脱硫浆液雾和烟气的温度,进一步提升了本发明的工作效率。

作为本发明的一种实施方式,每个所述一号转动板192为倒锥形,且所述转动板19为倾斜设置。

工作时,由于一号转动板192为倒锥形,转动时会朝锥形管121底端产生气流冲击,从而使从锥形管121底端上升的含硫烟气在气流冲击下向一号转动板192下方和四周扩散,因此烟气与锥形管121侧壁内表面接触的更加充分,进一步受到冷却和净化,且烟气受阻流速下降,延长了烟气在塔中的净化时间和冷却时间,进一步提升了本发明的工作效率,同时也进一步配合了冷却液在锥形管121侧壁外表面的流动散热,提高了本发明对高温烟气的降温效率;

作为本发明的一种实施方式,每个所述一号转动板192表面设有均匀分布的泄压槽193。

工作时,一号转动板192表面设有均匀分布的泄压槽193,且泄压槽193为通空的槽,当一号转动板192转动并接触含硫烟气和脱硫浆液雾时,一部分含硫烟气和脱硫浆液雾可以穿过通空的泄压槽193,减少一号转动板192表面受到的冲击和阻力,从而避免一号转动板192在转动过程中因受阻过大而出现损坏,进而影响本发明对高温含硫烟气的脱硫效率和降温效率。

作为本发明的一种实施方式,所述环形冷却罐16设置在靠近锥形管121顶部的出口位置,且所述环形冷却罐16侧壁与锥形管121顶部侧壁外表面紧密接触,所述锥形管121位于储液腔122以上的侧壁是由铝铜合金制成的;所述转轴19顶部伸入到锥形管121靠近顶端的位置,且所述转轴19上靠近顶端的位置安装有一组二号转动板194。

工作时,净化后的烟气向上流入到锥形管121顶部,内部的二号转动板194随转轴19一起转动,二号转动板194带动净化后的烟气转动,使得净化后的烟气受到离心作用,其中的液化浆液成分在离心作用下向靠近锥形管121侧壁内表面的方向偏移,且锥形管121顶部侧壁是由导热效率高的铝铜合金制成的,同时环形冷却罐16侧壁与锥形管121顶部侧壁外表面紧密接触,净化后的烟气与锥形管121顶部侧壁接触,其热量被锥形管顶部侧壁传递至环形冷却罐16的侧壁,又因为环形冷却罐16内的冷却液是经过热交换器181处理后循环流动的,即汽化浆液在锥形管121顶部侧壁内表面充分冷凝液化,实现汽化浆液与处理后烟气的分离,进一步除去了净化后烟气中含有的汽化浆液成分,从而进一步防止汽化浆液随净化后烟气排出造成二次污染;冷凝后的液珠沿着锥形管121顶部侧壁内表面和向下倾斜的储液腔122上壁流回到锥形管121底部的脱硫浆液中去。

作为本发明的一种实施方式,每个所述二号转动板194表面设有均匀分布的引流槽195,且每个所述引流槽195的端部均正对锥形管121侧壁内表面。

工作时,二号转动板194设有的引流槽195可以在转动中将净化后的烟气引导向锥形管121侧壁内表面,且由于锥形管121顶部的侧壁内表面较小,净化后烟气与二号转动板194的接触变多,所以会有一部分净化后烟气中的浆液水分在二号转动板194表面冷凝成液珠,此时可以通过延伸到二号转动板194边缘的引流槽195的作用下,通过转动将冷凝液珠甩到锥形管121侧壁内表面,进一步除去了净化后烟气中含有的汽化浆液成分。

具体工作流程如下:

首先通过旋风除尘器31对高温含硫烟气进行一次除尘,防止含尘量过高的烟气直接通入塔体后导致脱硫浆液中混入过多尘粒,从而降低脱硫效率或者提高更换和补充脱硫浆液的频率;一次除尘后的烟气随着进气管道2通入到锥形管121底端与塔身11之间填充的脱硫浆液中,且进气管道2位于塔身11内部的锥形端部正对着转动涡轮191的叶片表面,即含硫烟气直接冲击转动涡轮191的叶片表面,冲击带动转动涡轮191转动,而转动涡轮191转动又可以搅动底部的脱硫浆液,从而使得脱硫浆液在搅动作用下与烟气混合得更加充分,从而进一步提高了脱硫和除尘效率;含硫烟气继续向上流入到锥形管121内,同时锥形管121靠近上部的储液腔122内的脱硫浆液被储液腔122侧壁外表面的喷雾器123向下方喷出,且喷出的脱硫浆液呈雾状,高温含硫烟气与脱硫浆液雾逆向交汇混合,逆向交汇过程中雾状浆液与含硫烟气的接触更充分,反应程度也更彻底,能够进一步除去含硫烟气中的硫成分;同时因尘粒和液滴之间的惯性碰撞、拦截和凝聚等作用,使较大的尘粒被液滴捕集落下,进一步降低了含硫烟气中的含尘量;并且脱硫浆液雾与烟气充分接触使得浆液雾吸收了高温烟气的热量,能够有效地降低烟气温度;并且锥形管121中部的一号转动192板转动时会朝锥形管121底端产生气流冲击,从而使从锥形管121底端上升的含硫烟气在气流冲击下向锥形管121侧壁内表面分散,延长了烟气在塔中的净化时间和冷却时间,进一步提升了本发明的工作效率;在塔身11侧壁靠近中部的位置安装的二号循环泵17的作用下,使得位于塔身11侧壁与锥形管121侧壁之间靠近底部区域的冷却液沿着二号循环管18被输送到环形冷却罐16中,冷却液从通槽161中流出,并沿着锥形管121侧壁外表面均匀流下,最后回到塔身11侧壁底部,即形成冷却液的循环;流动的冷却液在锥形管121侧壁外表面形成均匀的冷却水膜,并通过锥形管121侧壁吸收锥形管121内部高温含硫烟气的热量,进一步提升了反应塔1对高温含硫烟气的降温作用;同时,转轴19转动带动一号转动板192转动,一号转动板192转动搅拌锥形管121内的含硫烟气和脱硫浆液雾,使得含硫烟气和脱硫浆液雾混合得更加充分,进一步提高了对烟气中硫成分的净化效率;并且一号转动板192表面设有均匀分布的泄压槽193,且泄压槽193为通空的槽,一号转动板转动时,一部分含硫烟气和脱硫浆液雾可以穿过通空的泄压槽193,减少一号转动板192表面受到的冲击和阻力,从而避免一号转动板192在转动过程中因受阻过大而出现损坏,进而影响本发明对高温含硫烟气的脱硫效率和降温效率;同时,在塔身11侧壁靠近中部的位置安装的一号循环泵14和一号循环管15的配合作用下,使得锥形管121底部的脱硫浆液可以被输送到储液腔122中去,脱硫浆液从储液腔122经喷雾器123向下喷出,最终回到锥形管121底部,即形成脱硫浆液的循环,使得脱硫浆液的利用效率有效提升;净化后的烟气向上流入到锥形管121顶部,内部的二号转动板194随转轴19一起转动,且锥形管121顶部侧壁是由导热效率高的铝铜合金制成的,同时环形冷却罐16侧壁与锥形管121顶部侧壁外表面紧密接触,净化后的烟气与锥形管121顶部侧壁接触,其热量被锥形管顶部侧壁传递至环形冷却罐16的侧壁,又因为环形冷却罐16内的冷却液是热交换器181处理后循环流动的,即汽化浆液在锥形管121顶部侧壁内表面充分冷凝液化,进一步除去了净化后烟气中含有的汽化浆液成分;且二号转动板194设有的引流槽195可以在转动中将净化后的烟气引导向锥形管121侧壁内表面,且由于锥形管121顶部的侧壁内表面较小,净化后烟气与二号转动板194的接触变多,所以会有一部分净化后烟气中的浆液水分在二号转动板194表面冷凝成液珠,此时可以通过延伸到二号转动板194边缘的引流槽195的作用下,通过转动将冷凝液珠甩到锥形管121侧壁内表面;再次处理后的烟气继续向上流入排出管道4,排出管道4中设置的挡水板41可以对净化后烟气中残留的浆液水分再次阻隔和吸收,进一步防止汽化浆液成分随净化后烟气排出造成二次污染,最后处理后的烟气从排出管道4排出反应塔1。

上述前、后、左、右、上、下均以说明书附图中的图1为基准,按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种喷雾喷淋脱硫反应塔

- 一种喷雾喷淋脱硫反应塔