铝部件及其制造方法

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及铝部件及其制造方法。

背景技术

一直以来,在建材或电子设备的壳体等用途中,为了具有优异的外观性,期望具有不透明白色的铝部件。但是,难以通过铝部件的阳极氧化处理中使用的一般的染色和着色方法实现不透明白色的色调。因此,提出了具有不透明白色的铝部件的制造方法。

专利文献1公开了一种制造具有乳白色的铝部件的方法,其中,在将温度、浓度条件控制在规定范围内的磷酸溶液或硫酸溶液中浸渍、水洗后进行电沉积涂装。

专利文献2公开了一种铝部件的着色方法,其包括:在铝成型体的表面形成具有细孔的阳极氧化被膜的工序;和对铝成型体表面进行着色的工序,其中,将得到的铝成型体浸渍于金属盐水溶液中,在该水溶液中通入交流电流,使颜料析出、填充到所形成的细孔内。

现有技术文献

专利文献

专利文献1:JP2000-226694A

专利文献2:JP2017-25384A

发明内容

本发明要解决的问题

但是,以往的制造具有不透明白色的铝部件的方法有时需要复杂的电解工序,例如需要二次处理以上的处理工序等。另外,在以往的铝部件的制造方法中,仍未能得到白度充分的铝部件。

本发明人为了解决上述问题而反复进行了深入研究,结果发现,多孔层含有硫(S)和磷(P),在阳极氧化被膜的深度方向上,通过X射线光电子能谱分析法测定的多孔层中的S的浓度C

另外还发现,通过使用特定组成的电解液进行铝部件的阳极氧化处理,可以利用简便的一次处理得到白度高的铝部件,从而完成了本发明。

解决问题的手段

为了解决上述课题,本发明包含以下各实施方式。

[1]一种铝部件,其具有:由铝或铝合金构成的母材;以及阳极氧化被膜,该阳极氧化被膜具有在所述母材的表面上的阻挡层和在所述阻挡层上的多孔层,其中,所述阳极氧化被膜具有100μm以下的厚度,所述多孔层含有S和P,通过X射线光电子能谱分析法测定的所述多孔层中的S的浓度C

[2]根据上述[1]所述的铝部件,其中,在从所述阳极氧化被膜的表面朝向母材的深度方向上,当设距离所述多孔层的表面的深度超过500nm的区域为S1、从所述多孔层的表面到深度为500nm为止的区域为S2时,通过X射线光电子能谱分析法在所述区域S1测定的基于2p轨道电子的硫化物的存在量S1(2p)与通过X射线光电子能谱分析法在所述区域S2测定的基于2p轨道电子的硫化物的存在量S2(2p)满足关系:S1(2p)/S2(2p)=0.5~100。

[3]根据上述[1]或[2]所述的铝部件,其中,结合能在155~165eV的、通过X射线光电子能谱分析法测定的S的基于2p轨道电子的能谱峰,存在于从所述阳极氧化被膜的表面朝向母材的深度方向上距离所述多孔层的表面的深度为0.50μm~100μm的范围的多孔层内。

[4]上述[1]~[3]中任一项所述的铝部件的制造方法,其中,包括以下工序:准备由铝或铝合金构成的母材的工序;和在电解液中对所述母材进行阳极氧化处理的工序,所述电解液含有:(a)含有S的第1酸或第1酸的盐、和(b)选自由二磷酸、三磷酸及多磷酸组成的组中的至少一种第2酸或第2酸的盐。

[5]根据上述[4]所述的铝部件的制造方法,其中,在进行所述阳极氧化处理的工序中,所述电解液中的第1酸或第1酸的盐的浓度为0.01mol·dm

[6]根据上述[4]或[5]所述的铝部件的制造方法,其中,在进行所述阳极氧化处理的工序中,在电流密度为5mA·cm

本发明的效果

能够通过简单的一次处理,提供白度高的铝部件。

附图说明

图1是示意性地表示一实施方式的铝部件的图。

图2是利用扫描型电子显微镜(SEM)拍摄的实施例3中的阳极氧化被膜的剖面的照片。

图3表示针对实施例3中的铝部件,利用窄谱扫描分析(X射线光电子能谱分析法/XPS)从其表面起沿深度方向分析S的2p轨道电子的存在量的结果。

具体实施方式

1.铝部件

铝部件具有母材和在母材表面上的阳极氧化被膜,该阳极氧化被膜具有在母材表面上的阻挡层和在阻挡层上的多孔层。阳极氧化被膜中,从母材的表面开始,朝向阳极氧化被膜的表面,依次具有阻挡层和多孔层。以下,对构成一实施方式的铝部件的各部分进行说明。

(母材)

母材可以由铝构成,也可以由铝合金构成。母材的材质可以根据铝部件的用途适当选择。例如,从提高铝部件的强度的观点出发,优选以5000系铝合金或6000系铝合金为母材。此外,从进一步提高阳极氧化处理后的白度的观点出发,优选以难以发生由阳极氧化处理引起的着色的1000系铝合金或6000系铝合金为母材。

(阳极氧化被膜)

阳极氧化被膜具有形成于母材表面上的阻挡层和形成于阻挡层上的多孔层。多孔层含有P(磷原子)和S(硫原子),并且阳极氧化被膜具有100μm以下的厚度。另外,在从阳极氧化被膜的表面朝向母材的整个深度方向,多孔层中的S的浓度C

更具体而言,在构成试样表面的元素的组成分析中,可以使用被称为宽幅扫描(wide-scan)分析的方法,扫描全部能量范围,高灵敏度地检测元素,进行定性分析和定量分析。通过宽幅扫描分析,可以测定C

在一实施方式中,在形成多孔层时,S(硫原子)具有形成与母材表面垂直的方向的壁面的作用,P(磷原子)具有形成与母材表面大致平行的方向的壁面的作用。一实施方式的多孔层含有S和P并且满足C

如果阳极氧化被膜的厚度超过100μm,则用于形成阳极氧化被膜的电解时间变长,导致生产率降低,而且产生伴随不均匀生长的色斑,导致外观不良。阳极氧化被膜的厚度优选为6μm~100μm。通过使阳极氧化被膜的厚度在此范围内,能够在铝部件得到均匀的阳极氧化被膜,具有优异的外观性。多孔层的厚度优选为6μm以上且小于100μm,更优选为8μm~75μm,进一步优选为10μm~50μm。通过使多孔层的厚度在此范围内,铝部件具有适宜的不透明白色,能够具有优异的外观性。阻挡层的厚度优选为10nm~150nm。通过使阻挡层具有此厚度,可以抑制由干涉引起的着色,提高白度。

图1是表示一实施方式的铝部件的示意图。如图1所示,在由铝或铝合金构成的母材1的表面上形成有阳极氧化被膜2。阳极氧化被膜2具有母材1的表面上的阻挡层3和阻挡层3上的多孔层4,从而由按照母材1、阻挡层3、多孔层4的顺序形成的层叠构造构成铝部件。图1是示意图,图1中示意性地表示多孔层4的孔结构。因此,在图1的多孔层4中虽然存在第2孔,但是在图1中没有详细表示该第2孔的结构。另外,根据制造条件,多孔层4也可以在阻挡层3侧具有在与阻挡层表面垂直的方向上延伸的第1孔。在这种情况下,多孔层从阻挡层侧向多孔层的表面侧依次具有第1孔、第2孔。

图2是利用扫描型电子显微镜(SEM)拍摄的后述的实施例3中的阳极氧化被膜的剖面的照片。如图2所示,相对于阻挡层3的表面垂直延伸的第1孔6位于多孔层4的阻挡层侧。另外,相对于未图示的母材的表面在锐角的方向上延伸的第2孔5位于多孔层4的表面侧。需要说明的是,第2孔5以与各个第1孔6连通的方式存在。第2孔5呈以放射状扩展延伸的倒树枝状的形态。

从阳极氧化被膜的表面侧测定铝部件时的亨特白度优选为60~90,更优选为75~90,进一步优选为80~90。需要说明的是,所谓亨特白度是指依据JIS P8123所得到的数值。亨特白度越大,白色性越高。通过使铝部件的亨特白度为60~90,铝部件具有适宜的不透明白色,可以具有优异的外观性。

在从阳极氧化被膜的表面朝向母材的深度方向上,当设距离多孔层的表面的深度超过500nm的区域为S1(深度从超过500nm到与阻挡层的表面相接的面的区域),从多孔层的表面到深度为500nm为止的区域为S2时,通过X射线光电子能谱分析法在区域S1测定的基于2p轨道电子的硫化物的存在量S1(2p)和通过X射线光电子能谱分析法在区域S2测定的基于2p轨道电子的硫化物的存在量S2(2p)满足关系:S1(2p)/S2(2p)=0.5~100。S1(2p)和S2(2p)是利用在窄谱扫描分析时得到的峰中162eV附近出现的硫化物的能谱强度表示。在XPS中,通过分析释放出的光电子的能谱,可以进行元素的鉴定,并能够根据峰位置的位移对化学状态的差异进行分析。使用装置(ulvac-PHI株式会社制的PHI5000 Versa Probe III)附属的数据库,能够判断结合能在162eV附近出现的峰来自硫化物。需要说明的是,此时的硫化物表示价数为2的硫化物。通过使S1(2p)/S2(2p)=0.5~100,在多孔层中,距表面的深度超过500nm的区域S1的硫化物的存在量相对于从该表面到深度为500nm为止的区域S2的硫化物的存在量为同等程度或其以上。从而,能够在多孔层的阻挡层侧更加规则地形成在与母材的表面大致垂直的方向上延伸的第1孔,能够降低白色色斑。

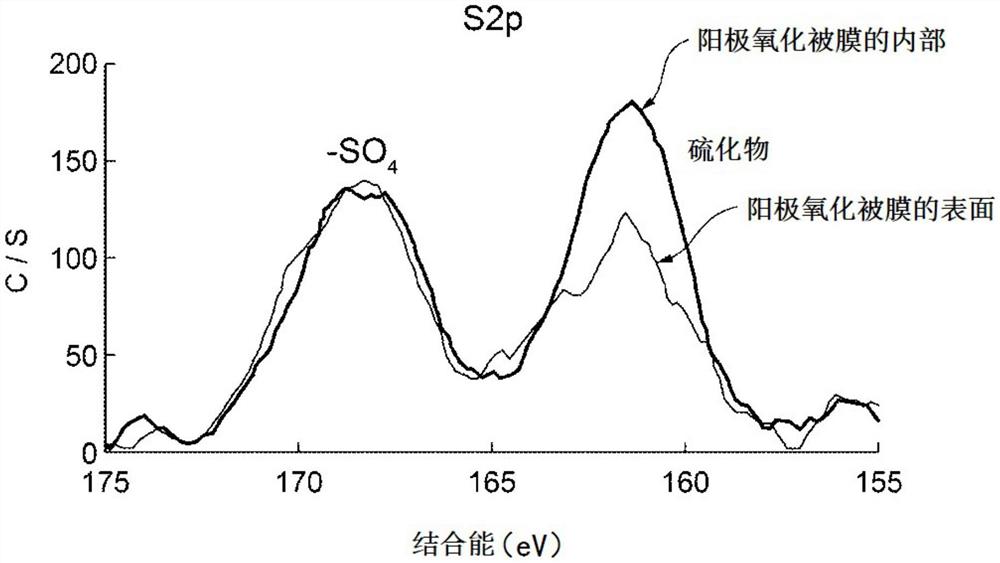

需要说明的是,通过使用XPS中155eV~175eV的能量范围的窄谱扫描分析对基于2p轨道电子的硫化物的存在量进行分析。在上述能量范围内的窄谱扫描分析中,作为多孔层中的基于2p轨道电子的S,检测到SO

结合能为155eV~165eV的、通过X射线光电子能谱分析法的窄谱扫描分析测定的基于S的2p轨道电子的能谱峰,优选存在于深度方向上距离多孔层的表面的深度为0.50μm~100μm的范围的多孔层内,更优选存在于0.75μm~90μm的范围的多孔层内,进一步优选存在于1.0μm~80μm的范围的多孔层内。通过使能谱峰所在的深度在上述范围内,能够在第2孔的下部形成厚度足以漫反射可见光的沿垂直方向延伸的第1孔,能够提高铝部件的白度。

2.铝部件的制造方法

一实施方式的铝部件的制造方法具有准备母材的工序以及对母材进行阳极氧化处理的工序。以往,为了进行阳极氧化处理,需要进行一次处理和使用与该一次处理不同的电解液的二次处理。另外,根据情况,还需要进行使用了不同的电解液的三次以上的处理。而在一实施方式的铝部件的制造方法中,能够提供一种铝部件,其通过X射线光电子能谱分析法测定的多孔层中的S的浓度C

(准备母材的工序)

首先,准备由铝或铝合金构成的母材。对铝合金没有特别限定,可以举出1000系铝合金、5000系铝合金或6000系铝合金。

(对母材进行阳极氧化处理的工序)

阳极氧化处理的条件设定为:形成厚度为100μm以下的阳极氧化被膜,阳极氧化被膜具有在母材表面上的阻挡层和在阻挡层上的多孔层。需要说明的是,对于在该工序中形成的阳极氧化被膜,在从阳极氧化被膜的表面朝向母材的整个深度方向上,通过X射线光电子能谱分析法测定的多孔层的S的浓度C

在进行阳极氧化处理之前,根据需要,也可以对母材进行脱脂处理或抛光处理等基底处理。例如,通过进行碱脱脂处理作为基底处理,可以降低阳极氧化被膜的光泽值,得到呈现无光泽的白色的铝部件。另外,作为基底处理,通过进行化学抛光、机械抛光及电解抛光等抛光处理,能够提高阳极氧化处理的光泽值,得到呈现有光泽的白色的铝部件。从进一步提高铝部件的白度和光泽值的观点来看,优选在进行阳极氧化处理之前对母材进行电解抛光处理。

在用于得到上述那样的阳极氧化被膜的阳极氧化处理时,优选使用含有:含S的第1酸或第1酸的盐和选自由二磷酸、三磷酸及多磷酸组成的组中的至少一种的第2酸或第2酸的盐的电解液。另外,第1酸更优选为无机酸。第1酸或第1酸的盐在阻挡层表面的凹部上进行被膜的形成和溶解,具有形成在被膜的厚度方向上垂直延伸的孔的作用。如此,在铝材质溶解的同时,被膜生长,因此,随着第1酸中含有的S进入阳极氧化被膜内,阳极氧化被膜生长。因此,当分析多孔层中的化学成分时,可检测到S。

另一方面,选自二磷酸、三磷酸及多磷酸中的第2酸或第2酸的盐具有通过蚀刻凹部的壁面而形成以纤维状延伸的结构的作用。由此,膜生长的同时,阳极氧化被膜的壁面被蚀刻,所以,随着第2酸中所含的P进入到阳极氧化被膜中阳极氧化被膜生长。因此,当分析多孔层中的化学成分时,可检测到P。

本发明人认为,在一实施方式的铝部件的制造方法中,通过使用含有第1酸或其盐以及第2酸或第2酸的盐的电解液,从而这些物质协同作用,结果形成满足C

对含S的第1酸即无机酸及其盐没有特别限定,可以举出选自由亚硫酸、硫酸、硫代硫酸及二硫酸等无机酸及其盐;硫酸钠、硫酸铵、硫代硫酸钠等硫酸盐组成的组中的至少一种物质。

作为第2酸(即酸酐)及其盐,从能够稳定地形成规则形状的第2孔的方面出发,优选使用选自由二磷酸、三磷酸、多磷酸及它们的盐组成的组中的至少一种物质。

电解液中的第1酸或第1酸的盐的浓度优选为0.01mol·dm

电解液中的第2酸或第2酸的盐的浓度优选为0.01mol·dm

阳极氧化处理时的电流密度优选为5mA·cm

阳极氧化处理时的电解液的温度优选为0℃~80℃,更优选为20℃~60℃。当电解液的温度为0℃以上时,容易形成相对于基材表面具有适当的锐角的第2孔,当电解液的温度为80℃以下时,多孔层以适当的速度溶解,因此膜厚变厚,能够提高铝部件的白度。

另外,阳极氧化处理时的电解时间优选为10分钟~600分钟,更优选为30分钟~300分钟,进一步优选为30分钟~120分钟。电解时间为10分钟以上时,能够使阳极氧化被膜成为100μm以下的有效厚度,电解时间为600分钟以下时,生产效率提高。需要说明的是,在对母材进行阳极氧化处理之后,可以根据需要进行封孔处理等后处理。

实施例

以下,基于实施例详细说明本发明。需要说明的是,本发明不限于以下所示的例子,在不损害本发明的主旨的范围内可以适当变更其构成。

在下述表1所示的条件下,准备由铝合金构成的母材后,进行阳极氧化处理,制成实施例1~32和比较例1~3的铝部件。下述表1列出了铝部件的制造条件。

[表1]

然后,对实施例1~32和比较例1~3的铝部件进行各种测定后,进行测定结果的评价。这些测定和评价结果列于表2。另外,亨特白度、白色色斑、第1和第2孔的确认、铝部件的多孔层中的S和P的浓度、S1(2P)/S2(2P)和S2P轨道电子的能谱峰的距离阳极氧化被膜表面的深度如下测定。另外,对于表2的“判定”,将存在第2孔、白色色斑为“△”且亨特白度为60以上的样品记为“△”,将存在第2孔、白色色斑为“○”且亨特白度为60以上的样品记为“○”,将存在第2孔、白色色斑为“◎”且亨特白度为60以上的样品记为“◎”,将除此之外的样品记为“×”。

<亨特白度>

利用测色计(色度计CC-iS:suga试验机株式会社制)测定JIS Z8781-4:2013规定的国际照明委员会(CIE)标准化的L*a*b*,并根据下述式换算成亨特白度,使用该值进行评价。

亨特白度=100-{(100-L*)

<白色色斑>

目视观察阳极氧化处理后的样品的外观,将阳极氧化均匀的样品记为“◎”,将色斑的程度为中等的样品记为“○”,将色斑的程度低的样品记为“△”,将产生了大量白色色斑或未阳极氧化的样品记为“×”。

<第1孔和第2孔的确认>

关于在多孔层中是否存在第1孔和第2孔,使用FE-SEM(SU-8230:株式会社日立制作所制)对阳极氧化被膜的表面和剖面进行观察,利用该观察结果进行测定。在观察剖面时,对阳极氧化处理后的样品进行V字弯曲,倾斜观察由此产生的被膜的裂纹。此时,将孔的壁面相对于母材的表面倾斜、该壁面的倾斜角度为85°以下的孔判定为“第2孔”,将相对于母材的表面大致垂直地延伸的孔判定为“第1孔”。

<铝部件的多孔层中的S和P的浓度、S1(2P)/S2(2P)和S2P轨道电子的能谱峰的距离阳极氧化被膜表面的深度>

铝部件的多孔层中的S和P的浓度、S1(2P)/S2(2P)和S2P轨道电子的能谱峰的距离阳极氧化被膜表面的深度使用X射线光电子能谱分析法(XPS)进行测定。分析用的设备类型使用ulvac-PHI株式会社制的PHI5000 Versa Probe III,在X射线源为淡色化AlKα、极限真空度压力为7.0×10

在用于测量多孔层中的S和P的浓度的宽幅扫描分析时,以X射线束径

在用于测定S1(2P)/S2(2P)的窄谱扫描分析时,在如下条件下进行测定:X射线束径

在通过宽幅扫描分析得到的化学成分中,算出来自第1酸或第1酸的盐的S和来自第2酸或第2酸的盐的P的浓度的差值C

[表2]

图3是表示实施例3中用窄谱扫描分析(X射线光电子能谱分析法/XPS)对铝部件从表面沿深度方向进行S2p轨道电子分析的结果的图。分别测定表示硫化物的峰中的、多孔层的表面(距表面深度0~500nm的区域S2)和多孔层的内部(超过500nm的区域S1)的能谱峰值,算出S1(2p)/S2(2p)。

在实施例1~32中,制作了具有由铝合金构成的母材和在母材的表面上的厚度为100μm以下的阳极氧化被膜的铝部件。实施例1~32的阳极氧化被膜具有形成于母材表面上的阻挡层和形成于阻挡层上的多孔层,多孔层具有第1孔和第2孔。另外,通过对实施例1~32的铝部件使用宽幅扫描分析的元素分析,确认多孔层含有S(硫)和P(磷),在从阳极氧化被膜的表面朝向母材的整个深度方向上,S的浓度C

与此相对,在比较例1中,由于未对母材在硫酸和二磷酸的电解液中进行阳极氧化处理,因此在被膜中未形成含有S和P的多孔层,无法算出S的浓度C

同样,在比较例2中,由于电解液不含硫酸(第1酸或第1酸的盐),所以在被膜中未形成同时含S和P的多孔层,不能计算S的浓度C

在比较例3中,由于电解液不含二磷酸(第2酸或第2酸的盐),因此被膜中仅含有S,未形成同时含有S和P的多孔被膜。因此,在多孔层中未形成第2孔,白色色斑虽然为“◎”,但亨特白度却低。

符号说明

1母材;2阳极氧化被膜;3阻挡层;4多孔层;5第2孔;6第1孔。

- 电极用铝部件及电极用铝部件的制造方法

- 铝电极配线用玻璃组合物和导电糊、具备该铝电极配线的电子部件及该电子部件的制造方法