一种钢筋套筒灌浆连接工艺

文献发布时间:2023-06-19 12:27:31

技术领域

本发明涉及一种钢筋套筒灌浆连接工艺,属于建筑构件技术领域。

背景技术

钢筋套筒灌浆连接接头由套筒、配套灌浆料和带肋钢筋三部分组成,在连接钢筋时通过注入快硬无收缩或微膨胀灌浆料,充满套筒与钢筋之间的间隙,灌浆料硬化后与钢筋的横肋和套筒内壁凹槽或凸肋紧密啮合,即实现两根钢筋连接后所受外力能够有效传递。灌浆套筒灌浆连接施工质量对装配式混凝土结构建筑的整体性、安全性有着重大影响。

灌浆套筒分为半灌浆套筒和全灌浆套筒;其中,全灌浆套筒一般用于预制框架梁主筋的连接,在使用过程中,套筒是处于水平状态的,无法避免钢筋偏位缺陷,且不能充分排出气泡,产生较多的脱空缺陷,容易影响连接钢筋与灌浆料/灌浆料与套筒之间的结合度,降低连接钢筋与套筒之间的连接强度。因此,为了解决以上问题,亟待设计一种新的钢筋套筒灌浆连接件及钢筋套筒灌浆连接工艺。

发明内容

为解决上述问题,本发明提出了一种钢筋套筒灌浆连接工艺,提高了灌浆料与套筒的黏结能力,使得连接钢筋能够通过灌浆料与套筒紧密结合。

本发明的钢筋套筒灌浆连接件,包括用于插装连接钢筋的套筒,及安装于套筒端部的密封垫圈;所述套筒由进浆筒、中间连接筒和出浆筒一体制成;所述进浆筒和出浆筒侧面分别设置有灌浆口和排浆口,且灌浆口与排浆口正对设置;所述中间连接筒内部中央正对设置有两限位板,且两限位板之间留设有间隙;所述中间连接筒上设置有至少一个观察口;所述观察口中活动插装有封堵头,在套筒的中间连接筒处设置多个观察口,可在灌浆时观测灌浆空间中的灌浆料流动情况和填充情况,防止因灌浆速度过快而导致灌浆空间中出现空洞;所述进浆筒、中间连接筒和出浆筒内部相互联通,并形成有灌浆空间;所述进浆筒和出浆筒内部分别设置有多组环形分布的剪力组;每一所述剪力组均由若干个向内突起且等距分布的剪力块组成;相邻所述剪力组的剪力块前后交错设置,沿灌浆空间轴向设置多组前后交错分布的剪力块,且前后相邻的剪力块的凸出高度不同,形成错落的阶梯结构,能够在灌浆后与灌浆料良性结合,提高了灌浆料与套筒的黏结能力,使得连接钢筋能够通过灌浆料与套筒紧密结合。

进一步地,所述封堵头呈8字型结构,且其由限位部、中间部和封堵部组成;所述限位部和封堵部分别设置于中间部上下侧;所述限位部和封堵部外径均大于观察口内径;所述中间部外径小于观察口内径,灌浆前,封堵头在其自身重力作用下自由下垂,并通过限位部堵塞在观察口处,以防止外部杂质进入灌浆空间中;灌浆过程中,随着灌浆料的灌入,封堵头上浮(若封堵头在灌浆时发生倾斜,且无法上浮,可通过人工辅助拔动使其向上封堵观察口),通过封堵部对观察口进行封堵;可通过观察封堵头在套筒上的位置以查看套筒中的灌浆填充情况。

进一步地,所述中间连接筒外壁,位于限位板位置处设置有限位板标记,便于施工人员查看限位板位置。

作为优选的实施方案,所述进浆筒和出浆筒与中间连接筒的连接处分别设置有一用于对连接钢筋进行防偏定位的定位座;所述定位座由三个向内突出的定位板构成;相邻所述定位板之间间隔120°,利用三个向内突出的定位板对连接钢筋进行定位,以保证连接钢筋插入套筒后能够在误差允许范围内与套筒中心位置对齐。

进一步地,所述定位板呈弧形结构,且其内壁设置有连接螺纹,当连接钢筋伸入套筒内部时,通过转动套筒,使得定位板的连接螺纹能够与连接钢筋端部的外螺纹匹配连接,从而对连接钢筋进行定位。

作为优选的实施方案,所述密封垫圈由内垫圈和外垫圈组成;所述内垫圈由两半圆环形结构的垫片构成,且两垫片拼接后构成圆环形结构;所述内垫圈和外垫圈依次嵌装于套筒端部,且内垫圈内侧与剪力块紧贴,采用双层密封结构,提高套筒端部密封性,避免出现端部漏浆。

本发明的钢筋套筒灌浆连接工艺,包括以下步骤:

第一步,钢筋标记,根据套筒外部的限位板标记位(标记位置距离套筒端部的长度)对待连接的连接钢筋进行长度标记(用于进行定位对比,以判断插入的连接钢筋是否发生偏移;还可根据封堵头观察连接钢筋是否安装偏移),且最大标记点和最小标记点之间间距不大于15mm;然后在连接钢筋端部套装外垫圈,使得外垫圈位于最大标记点外侧;

第二步,一侧套筒连接,将套筒一端套入一侧预制梁的连接钢筋上,使得连接钢筋插入至套筒内部的定位座中,转动套筒,直至连接钢筋的最大标记点没入套筒端口;

第三步,预制梁吊装到位,将待连接的另一侧预制梁通过吊机吊送至指定位置,在人工辅助下将该侧预制梁的连接钢筋插入至套筒另一端,并转动套筒,使得连接钢筋端部能够通过外螺纹转入套筒内部的定位座中,直至连接钢筋的标记点最小标记点露出于套筒端口外部;

第四步,套筒调整就位,检查两侧预制梁的连接钢筋是否对正,偏差不超过±5mm;转动套筒,将套筒移动至两连接钢筋中间,直至套筒两端均位于两连接钢筋的最大标记点和最小标记点之间;然后在套筒两端嵌入内垫圈;再将连接钢筋上套装的外垫圈向内移至套筒两端,推动外垫圈使得由外垫圈和内垫圈构成的密封垫圈封堵住连接钢筋与套筒之间的空隙;

第五步,灌浆连接,

1)灌浆口和排浆口检查,在灌浆口处连接充气泵,对套筒内部进行充气,以对灌浆口、排浆口和套筒内部的灌浆空间进行清理,保证灌浆口、排浆口和灌浆空间内无影响砂浆流动的杂物,确保灌浆顺畅;

2)灌浆,通过灌浆口连续向套筒内灌注灌浆料,当排浆口内有灌浆料排出时,对排浆口进行封堵;随着灌浆料的注入,观察口处的封堵头依次向上突出并对观察口进行封堵;待灌浆料充满所述灌浆筒内部时,停止灌注灌浆料,并对灌浆口进行封堵,获得灌浆结构;

3)接头充盈度检查,灌浆料凝固后,检查灌浆口、排浆口及观察口,凝固的灌浆料上表面高于套筒上缘;

第六步,养护及节点检测,对第五步得到的灌浆结构进行养护,养护时间不少于26天;养护后对灌浆料同条件试块进行强度检测,检测强度达到35MPa后再进行后续施工工序。

本发明与现有技术相比较,本发明的钢筋套筒灌浆连接工艺,可在灌浆时通过套筒上的观察口观测灌浆空间中的灌浆料流动情况和填充情况,防止因灌浆速度过快而导致灌浆空间中出现空洞;在灌浆空间中沿灌浆空间轴向设置多组前后交错分布的剪力块,且前后相邻的剪力块的凸出高度不同,形成错落的阶梯结构,能够在灌浆后与灌浆料良性结合,提高了灌浆料与套筒的黏结能力,使得连接钢筋能够通过灌浆料与套筒紧密结合。

附图说明

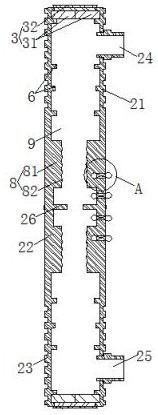

图1为本发明的实施例1的套筒结构示意图。

图2为本发明的A处放大结构示意图。

图3为本发明的套筒与连接钢筋连接结构示意图。

附图中的各部件标注为:1-连接钢筋,2-套筒,21-进浆筒,22-中间连接筒,23-出浆筒,24-灌浆口,25-排浆口,26-限位板,3-密封垫圈,31-内垫圈,32-外垫圈,4-观察口,5-封堵头,51-限位部,52-中间部,53-封堵部,6-剪力块,7-限位板标记,8-定位座,81-定位板,82-连接螺纹,9-灌浆空间,10-外螺纹,11-最大标记点,12-最小标记点。

具体实施方式

实施例1:

如图1至图3所示的钢筋套筒灌浆连接件,包括用于插装连接钢筋1的套筒2,及安装于套筒2端部的密封垫圈3;所述套筒2由进浆筒21、中间连接筒22和出浆筒23一体制成;所述进浆筒21和出浆筒23侧面分别设置有灌浆口24和排浆口25,且灌浆口24与排浆口25正对设置;所述中间连接筒22内部中央正对设置有两限位板26,且两限位板26之间留设有间隙;所述中间连接筒22上设置有至少一个观察口4;所述观察口4中活动插装有封堵头5;所述进浆筒21、中间连接筒22和出浆筒23内部相互联通,并形成有灌浆空间9;所述进浆筒21和出浆筒23内部分别设置有多组环形分布的剪力组;每一所述剪力组均由若干个向内突起且等距分布的剪力块6组成;相邻所述剪力组的剪力块6前后交错设置。

所述封堵头5呈8字型结构,且其由限位部51、中间部52和封堵部53组成;所述限位部51和封堵部53分别设置于中间部52上下侧;所述限位部51和封堵部53外径均大于观察口4内径;所述中间部52外径小于观察口4内径。

所述中间连接筒22外壁,位于限位板26位置处设置有限位板标记7。

所述进浆筒21和出浆筒23与中间连接筒22的连接处分别设置有一用于对连接钢筋进行防偏定位的定位座8;所述定位座8由三个向内突出的定位板81构成;相邻所述定位板81之间间隔120°,利用三个向内突出的定位板对连接钢筋进行定位,以保证连接钢筋插入套筒后能够在误差允许范围内与套筒中心位置对齐。

所述定位板81呈弧形结构,且其内壁设置有连接螺纹82,当连接钢筋伸入套筒内部时,通过转动套筒,使得定位板的连接螺纹能够与连接钢筋端部的外螺纹10匹配连接,从而对连接钢筋进行定位。

所述密封垫圈3由内垫圈31和外垫圈32组成;所述内垫圈31由两半圆环形结构的垫片构成,且两垫片拼接后构成圆环形结构;所述内垫圈31和外垫圈32依次嵌装于套筒2端部,且内垫圈31内侧与剪力块6紧贴,采用双层密封结构,提高套筒端部密封性,避免出现端部漏浆。

本发明的钢筋套筒灌浆连接工艺,包括以下步骤:

第一步,钢筋标记,根据套筒外部的限位板标记位对待连接的连接钢筋进行长度标记,具体地,以限位板标记位距离套筒端部的长度作为标准长度进行最小标记点,且最大标记点11和最小标记点12之间间距不大于15mm,对钢筋进行标记,用于进行定位对比,根据连接钢筋伸入套筒长度以判断插入的连接钢筋是否发生偏移;然后在连接钢筋端部套装外垫圈,使得外垫圈位于最大标记点外侧;

第二步,一侧套筒连接,将套筒一端套入一侧预制梁的连接钢筋上,使得连接钢筋插入至套筒内部的定位座中,转动套筒,直至连接钢筋的最大标记点没入套筒端口;

第三步,预制梁吊装到位,将待连接的另一侧预制梁通过吊机吊送至指定位置,在人工辅助下将该侧预制梁的连接钢筋插入至套筒另一端,并转动套筒,使得连接钢筋端部能够通过外螺纹转入套筒内部的定位座中,直至连接钢筋的标记点最小标记点露出于套筒端口外部;

第四步,套筒调整就位,检查两侧预制梁的连接钢筋是否对正,偏差不超过±5mm;转动套筒,将套筒移动至两连接钢筋中间,直至套筒两端均位于两连接钢筋的最大标记点和最小标记点之间;然后在套筒两端嵌入内垫圈;再将连接钢筋上套装的外垫圈向内移至套筒两端,推动外垫圈使得由外垫圈和内垫圈构成的密封垫圈封堵住连接钢筋与套筒之间的空隙;

第五步,灌浆连接,

1)灌浆口和排浆口检查,在灌浆口处连接充气泵,对套筒内部进行充气,以对灌浆口、排浆口和套筒内部的灌浆空间进行清理,保证灌浆口、排浆口和灌浆空间内无影响砂浆流动的杂物,确保灌浆顺畅;

2)灌浆,通过灌浆口连续向套筒内灌注灌浆料,当排浆口内有灌浆料排出时,对排浆口进行封堵;随着灌浆料的注入,观察口处的封堵头依次向上突出并对观察口进行封堵;待灌浆料充满所述灌浆筒内部时,停止灌注灌浆料,并对灌浆口进行封堵,获得灌浆结构;

3)接头充盈度检查,灌浆料凝固后,检查灌浆口、排浆口及观察口,凝固的灌浆料上表面高于套筒上缘;

第六步,养护及节点检测,对第五步得到的灌浆结构进行养护,养护时间不少于26天;养护后对灌浆料同条件试块进行强度检测,检测强度达到35MPa后再进行后续施工工序。

上述实施例,仅是本发明的较佳实施方式,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本发明专利申请范围内。

- 一种钢筋套筒灌浆连接工艺

- 一种新型全灌浆套筒及钢筋套筒灌浆连接接头