一种结晶器铜管内腔锥度检测方法及装置

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及测量设备技术领域,具体为一种结晶器铜管内腔锥度检测方法及装置。

背景技术

结晶器是承接从中间罐注入的钢水并使之按规定断面形状凝固成坚固坯壳的连续铸钢设备,它是连铸机最关键的部件,其结构、材质和性能参数对铸坯质量和铸机生产能力起着决定性作用,按拉坯方向上断面内壁的线型分结晶器的形式有弧形和直形两种;按其总体结构,不论弧形或直形均有套管式和组合式两种,套管式内壁铜管、内外水套组成的冷却水套和足辊是它的主要构件,直形或弧形的铜管外面由冷却水套、法兰和密封元件等组成供水、供油系统,为了保证铸坯有规整的外形尺寸,在结晶器底部安装了2~3组足辊,以利于提高拉速和防止铸坯脱方,组合式由宽面及窄面4块复合壁板及外框架组成,多用于板坯连铸、大断面方坯连铸及异型坯连铸,组合结晶器的每块复合壁板又由用螺柱连接的内壁铜板(外侧面铣有冷却水沟)和外壁钢制水箱组成,内壁铜板和外壁间构成冷却水缝,以通水冷却,其中套管式的结晶器对铜管内腔的锥度要求较高,为了满足生产的要求,需要对铜管内腔的锥度进行检测。

目前的锥度检测装置大多存在结构复杂,对操作人员的技术要求较高,同时在实际使用过程中可靠性不高容易发生故障,因此提出一种结晶器铜管内腔锥度检测方法及装置来解决这些问题。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了一种结晶器铜管内腔锥度检测方法及装置,解决了目前的锥度检测装置大多存在结构复杂,对操作人员的技术要求较高,同时在实际使用过程中可靠性不高容易发生故障的问题。

(二)技术方案

为实现以上目的,本发明通过以下技术方案予以实现:一种结晶器铜管内腔锥度检测装置,包括固定块,所述固定块的下表面开设有放置槽,所述放置槽的内侧壁且靠近左侧边缘处通过转轴活动连接有第一支腿,所述放置槽的内侧壁且靠近右侧边缘处通过转轴活动连接有第二支腿,所述第一支腿与第二支腿的底部均固定连接有支脚,所述支脚的内部且靠近底部边缘处活动连接有滚轮。

优选的,所述第一支腿与第二支腿的上表面均活动连接有滑块,所述固定块的正面固定连接有刻度线。

优选的,所述固定块的正面且位于刻度线的中心固定连接有固定柱,所述固定柱的表面活动连接有连接杆,所述连接杆的底部与滑块固定连接。

优选的,所述第一支腿的正面且靠近底部边缘处固定连接有转销,所述转销的表面活动连接有锁紧件。

优选的,所述第二支腿的正面且靠近底部边缘处固定连接有固定销,所述锁紧件与固定销之间为配合连接。

优选的,所述第一支腿与第二支腿之间且位于固定块的下方固定连接有弹簧。

优选的,所述第一支腿与第二支腿的内侧表面均固定连接有磁铁,所述第一支腿的上面的磁铁与第二支腿的上面的磁铁的位置相对应。

优选的,所述连接杆最外侧的边沿与第一支腿、第二支腿最外侧的边沿以及滚轮的边缘都是对齐的。

一种结晶器铜管内腔锥度检测方法,包括以下步骤:

S1:将锁紧件从固定销的表面取下,通过使用弹簧12的弹力作用下第一支腿与第二支腿被展开并将连接杆撑开;

S2将第一支腿与第二支腿一起放入被测铜管的内腔中,此时第一支腿与第二支腿将连接杆撑开的角度就是铜管内腔中某一点的角度,此时滚轮与铜管内腔的接触点与连接杆的交点之间可以看作为一个三角形,通过公式计算出两个接触点之间的距离为X;

S3:观察连接杆最外侧边沿对齐的刻度线的数值就是角度的数值,将数值记录下来随后推动固定块使滚轮在铜管的内腔中移动,根据S2中的原理计算得出第二次测量点之间的距离为Y,并通过量尺测量固定块的移动量为Z;

S4:随后通过公式:(X-Y)/2∶Z,即可得出铜管空腔的锥度。

优选的,所述S2中连接杆和第一支腿、第二支腿的长度都是标准固定的。

(三)有益效果

本发明提供了一种结晶器铜管内腔锥度检测方法及装置。具备以下有益效果:

1、通过使用弹簧的弹力展开第一支腿和第二支腿,进而通过撑开滑块带动连接杆撑开,通过观察连接杆最外侧的边缘处对准刻度线的位置读出角度,并通过计算得出铜管内腔的直径,随后推动固定块继续检测下一处的直径,并通过量尺测量固定块移动的距离,最后通过计算得出铜管内腔的锥度,通过这种方法可以有效地简化装置的结构,有利于降低对操作人员的技术要求。

2、通过使用这种检测方法可以有效地减少对电子元件的使用,有利于降低装置使用对于环境的要求,使得装置的故障率大大降低,进而提高使用的可靠性。

3、通过使用这种检测的方法的装置生产成本较低,有利于大规模生产,同时装置能够折叠收纳,使得占用的空间小方便携带实用性较高。

附图说明

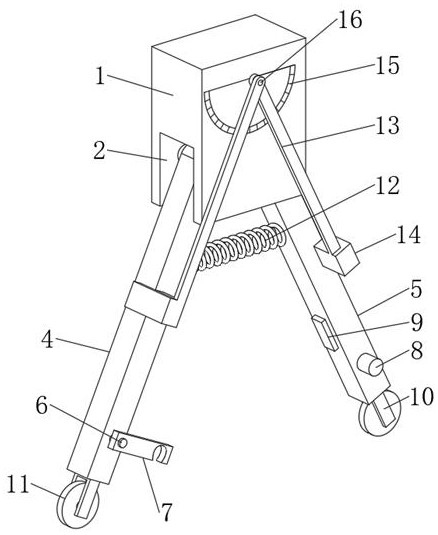

图1为本发明所提出的一种结晶器铜管内腔锥度检测装置的外部结构立体图;

图2为本发明所提出的一种结晶器铜管内腔锥度检测装置的内部结构正视图;

图3为本发明所提出的一种结晶器铜管内腔锥度检测装置的外部结构正视图;

图4为本发明所提出的一种结晶器铜管内腔锥度检测装置的滑块结构示意图。

其中,1、固定块;2、放置槽;3、转轴;4、第一支腿;5、第二支腿;6、转销;7、锁紧件;8、固定销;9、磁铁;10、支脚;11、滚轮;12、弹簧;13、连接杆;14、滑块;15、刻度线;16、固定柱。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-4所示,本发明实施例提供一种结晶器铜管内腔锥度检测装置,包括固定块1,固定块1的下表面开设有放置槽2,通过使用放置槽2是为了方便安装第一支腿4和第二支腿5的作用,放置槽2的内侧壁且靠近左侧边缘处通过转轴3活动连接有第一支腿4,放置槽2的内侧壁且靠近右侧边缘处通过转轴3活动连接有第二支腿5,起到方便通过检测角度来确定铜管内腔的直径,第一支腿4与第二支腿5的底部均固定连接有支脚10,起到方便进行定位连接的作用,支脚10的内部且靠近底部边缘处活动连接有滚轮11,起到方便移动的过程中减小摩擦力的作用。

第一支腿4与第二支腿5的上表面均活动连接有滑块14,起到方便定位滑动的作用,固定块1的正面固定连接有刻度线1,起到方便通过检测夹角计算铜管内腔直径的作用,固定块1的正面且位于刻度线15的中心固定连接有固定柱16,起到方便进行定位连接的作用,固定柱16的表面活动连接有连接杆13,连接杆13的底部与滑块14固定连接,起到方便通过第一支腿4与第二支腿5将连接杆13撑开,是为了方便读取角度数据的作用。

第二支腿5的正面且靠近底部边缘处固定连接有固定销8,锁紧件7与固定销8之间为配合连接,起到方便将第一支腿4与第二支腿5进行合拢收紧,为了方便拿取携带的作用。

第一支腿4的正面且靠近底部边缘处固定连接有转销6,转销6的表面活动连接有锁紧件7,第一支腿4与第二支腿5的内侧表面均固定连接有磁铁9,起到方便辅助锁紧件7将第一支腿4与第二支腿5收紧合拢的作用,第一支腿4的上面的磁铁9与第二支腿5的上面的磁铁9的位置相对应,起到方便两块磁铁9之间相互吸引的作用。

第一支腿4与第二支腿5之间且位于固定块1的下方固定连接有弹簧12,通过使用弹簧12产生的弹力将第一支腿4与第二支腿5支撑展开,使得滚轮11始终与铜管内腔侧壁相贴合的作用,使得提高检测的角度的作用,连接杆13最外侧的边沿与第一支腿4、第二支腿5最外侧的边沿以及滚轮11的边缘都是对齐的,起到方便减小检测的误差的作用。

一种结晶器铜管内腔锥度检测方法,包括以下步骤:

S1:将锁紧件7从固定销8的表面取下,通过使用弹簧12的弹力作用下第一支腿4与第二支腿5被展开并将连接杆13撑开;

S2将第一支腿4与第二支腿5一起放入被测铜管的内腔中,此时第一支腿4与第二支腿5将连接杆13撑开的角度就是铜管内腔中某一点的角度,此时滚轮11与铜管内腔的接触点与连接杆13的交点之间可以看作为一个三角形,通过公式计算出两个接触点之间的距离为X;

S3:观察连接杆13最外侧边沿对齐的刻度线15的数值就是角度的数值,将数值记录下来随后推动固定块1使滚轮11在铜管的内腔中移动根据S2中的原理计算得出第二次测量点之间的距离为Y,并通过量尺测量固定块1的移动量为Z;

S4:随后通过公式:(X-Y)/2∶Z,即可得出铜管空腔的锥度。

S2中连接杆13和第一支腿4、第二支腿5的长度都是标准固定的。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种结晶器铜管内腔锥度检测方法及装置

- 一种结晶器铜管镀铬用内腔打磨装置