一种从废旧锂电池中提取锂的方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明属于锂电池回收技术领域,具体涉及一种从废旧锂电池中提取锂的方法。

背景技术

三元锂离子电池由于其安全性好、能量密度高、环保和良好的电化学性能等特点,广泛应用在电子产品、移动电源以及新能源汽车领域。然而其经过多次循环充放电后,电池中的活性物质就会失去活性,导致电池的容量下降而使电池报废。随着锂离子电池的广泛使用势必带来大量的废旧电池,如若对其随意丢弃不仅会对环境造成严重污染,同时正极材料中含有多种贵重及稀缺金属比如镍、钴、锂等。其中,Ni和Co元素是价值较高的有色金属,Ni元素的价格最高时可达40万元/吨,钴价也水涨船高达到37万元/吨,可以说废旧锂离子电池回收不仅仅绿色环保,还有丰厚的回报。因此,从环境保护和资源回收利用的角度来看,选择合适的方法处理废电池至关重要。

目前,针对废旧锂离子电池中有价金属的回收已经做了很多研究,较为传统的回收办法是采用酸浸工艺,首先需要对废旧锂离子电池进行拆解获取正极粉末,然后利用强酸浸出有价金属,利用氧化剂如H

发明内容

本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种从废旧锂电池中提取锂的方法。

根据本发明的一个方面,提出了一种从废旧锂电池中提取锂的方法,包括以下步骤:

S1:将废旧锂电池的正极粉置于盐酸中进行浸出,过滤得浸出液;

S2:所述浸出液除去铜和铁,再通入硫化氢气体进行反应,固液分离得到第一滤渣和第一滤液;

S3:向所述第一滤液中加入高锰酸钾,固液分离得到第二滤渣和第二滤液;

S4:对所述第二滤液进行喷雾热解,得到固体颗粒,对所述固体颗粒进行水洗得到洗液,喷雾热解产生的尾气经水淋收集后与所述洗液混合得到锂盐溶液。

在本发明的一些实施方式中,步骤S1中,所述盐酸的浓度为1.0-6.0mol/L,正极粉与盐酸的固液比为100-250g/L。

在本发明的一些实施方式中,步骤S1中,还加入过氧化氢参与浸出。可以提高浸出率。

在本发明的一些实施方式中,步骤S2中,所述除去铜和铁的过程为:向浸出液中加入铁粉进行置换反应,待反应结束后加入氧化剂并调节pH至3.5-4.0,固液分离除去铜铁渣。

在本发明的一些优选的实施方式中,步骤S2中,所述铁粉的加入量与浸出液中铜离子的含量的摩尔比为(1.0-1.1):1。

在本发明的一些优选的实施方式中,步骤S2中,所述调节pH采用碳酸钙。碳酸钙价格便宜,调节pH的同时还可以除去氟离子和磷酸根。

在本发明的一些优选的实施方式中,步骤S2中,所述氧化剂为氯气、过氧化氢或硝酸中的一种或多种。

在本发明的一些实施方式中,步骤S2中,所述硫化氢的压力为200-300kPa;优选的,通入硫化氢气体进行反应的温度为65-125℃。

在本发明的一些实施方式中,步骤S2中,所述第一滤渣为硫化镍钴沉淀,硫化镍钴沉淀经硫酸溶解后可得硫酸镍和硫酸钴溶液,可作为前驱体溶液。

在本发明的一些实施方式中,步骤S3中,所述高锰酸钾采用滴定的方式加入,直至不再产生沉淀。

在本发明的一些实施方式中,步骤S4中,所述喷雾热解的温度为600-1350℃,载气压力为0.1-0.3MPa。

在本发明的一些实施方式中,步骤S4中,向所述锂盐溶液中加入碳酸盐进行反应,得到碳酸锂沉淀;优选地,所述反应的温度为80-95℃。碳酸锂作为正极材料的锂源使用。进一步地,碳酸锂沉淀还进行精制提纯。

根据本发明的一种优选的实施方式,至少具有以下有益效果:

1、本发明通过盐酸浸出废旧电池正极粉,获得盐酸浸出液,再依次去除浸出液中的铜、铁杂质后,采用硫化氢沉淀镍钴,再加入高锰酸钾,使锰离子沉淀,生成二氧化锰,最后经喷雾热解使溶液中的铝镁转化为氧化物,并分离出锂盐,整个反应过程,无需有机溶剂萃取,降低了锂的损失。为保证后续喷雾热解的顺利进行,本发明选用盐酸浸出正极粉,由于浸出液中含有镁、铝,一般的有机萃取剂无法进行分离,故选用硫化氢沉淀镍钴,高锰酸钾氧化锰离子制备二氧化锰,最后采用喷雾热解,利用氯化氢和氯化锂易挥发的特点,氯化铝、氯化镁则热分解为氧化物从而分离出来。

2、本发明工艺流程短、生产成本低,省去了有机溶剂的萃取工艺,避免了锂的损耗,提升了浸出液中锂的收率。

附图说明

下面结合附图和实施例对本发明做进一步的说明,其中:

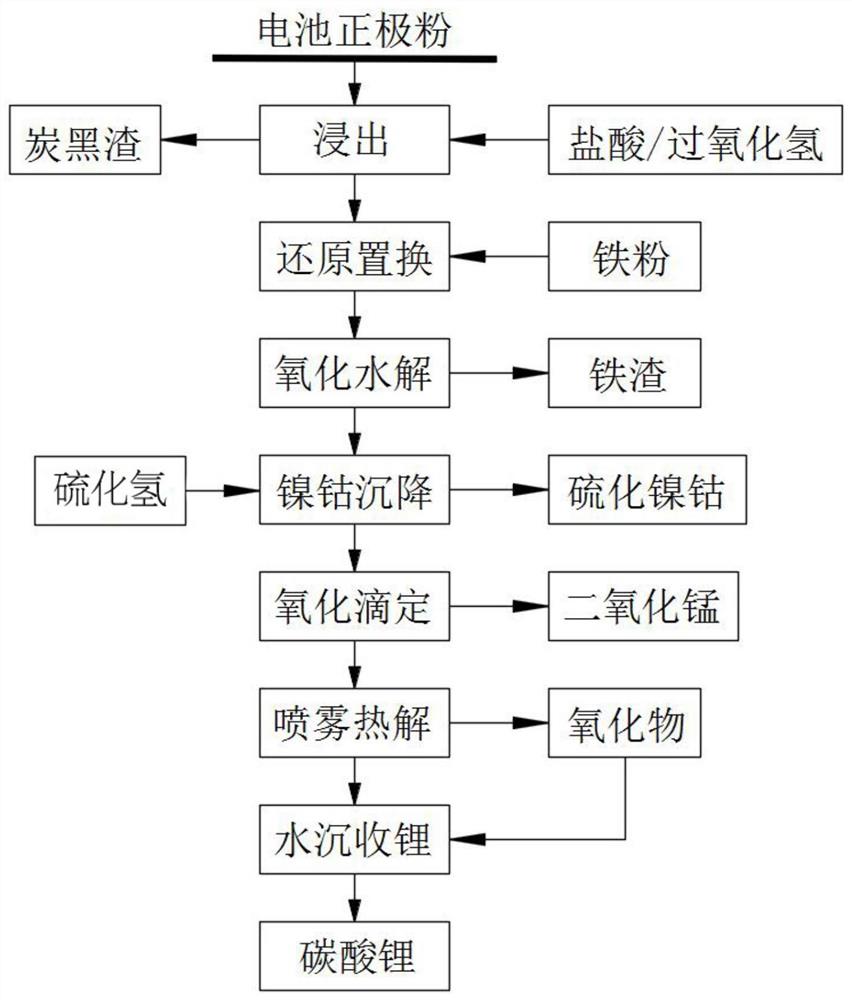

图1为本发明实施例1的工艺流程示意图。

具体实施方式

以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

实施例1

一种从废旧锂电池中提取锂的方法,参照图1,具体过程为:

(1)浸出:将100g废旧锂电池正极粉放入1L浓度为6.0mol/L盐酸中,并加入100mL的过氧化氢浸出5h,反应完成后,过滤得到浸出液和炭黑渣;

检测浸出液:

(2)还原置换:向步骤(1)所得浸出液中加入铁粉,铁粉的加入量与浸出液中铜离子的含量的摩尔比为1.1:1;

(3)氧化水解:步骤(2)反应结束后,加入氯气并加入碳酸钙调节pH为3.5-4.0,固液分离后,得到铜铁渣和滤液;

(4)镍钴沉降:在温度为65-70℃下,向步骤(3)所得滤液中通入压力为200kPa的硫化氢气体至镍钴完全沉淀,固液分离后,分别制得硫化镍钴沉淀和富锂滤液;

(5)氧化滴定:向步骤(4)所得富锂滤液中滴定加入高锰酸钾,直至不再产生沉淀(即搅拌后溶液不再变为无色),分离出二氧化锰沉淀;

(6)喷雾热解:将步骤(5)剩余的滤液进行喷雾热解,控制喷雾热解温度为600-700℃,载气压力为0.1MPa,制得氧化物固体颗粒;

(7)水沉收锂:将步骤(6)喷雾热解产生的氧化物进行水洗得到洗液,喷雾热解产生的尾气经水淋收集后与洗液混合制得锂盐溶液;

(8)在温度为80-95℃下,向锂盐溶液中加入碳酸盐,分离得到的沉淀即为碳酸锂。碳酸锂经过精制提纯后可以得到纯净的碳酸锂。

称量精制后碳酸锂的质量为31.50g,计算得到锂的收率为98.47%。

实施例2

一种从废旧锂电池中提取锂的方法,具体过程为:

(1)浸出:将100g废旧锂电池正极粉放入0.5L浓度为3.0mol/L盐酸中,并加入800mL的过氧化氢浸出6h,反应完成后,过滤得到浸出液和炭黑渣;

检测浸出液:

(2)还原置换:向步骤(1)所得浸出液中加入铁粉,铁粉的加入量与浸出液中铜离子的含量的摩尔比为1.05:1;

(3)氧化水解:步骤(2)反应结束后,加入过氧化氢并加入碳酸钙调节pH为3.5-4.0,固液分离后,得到铜铁渣和滤液;

(4)镍钴沉降:在温度为80-90℃下,向步骤(3)所得滤液中通入压力为300kPa的硫化氢气体至镍钴完全沉淀,固液分离后,分别制得硫化镍钴沉淀和富锂滤液;

(5)氧化滴定:向步骤(4)所得富锂滤液中滴定加入高锰酸钾,直至不再产生沉淀(即搅拌后溶液不再变为无色),分离出二氧化锰沉淀;

(6)喷雾热解:将步骤(5)剩余的滤液进行喷雾热解,控制喷雾热解温度为800-900℃,载气压力为0.2MPa,制得氧化物固体颗粒;

(7)水沉收锂:将步骤(6)喷雾热解产生的氧化物进行水洗得到洗液,喷雾热解产生的尾气经水淋收集后与洗液混合制得锂盐溶液;

(8)在温度为80-95℃下,向锂盐溶液中加入碳酸盐,分离得到的沉淀即为碳酸锂。碳酸锂经过精制提纯后可以得到纯净的碳酸锂。

称量碳酸锂的质量为31.93g,计算得到锂的收率为98.18%。

实施例3

一种从废旧锂电池中提取锂的方法,具体过程为:

(1)浸出:将100g废旧锂电池正极粉放入0.8L浓度为1.0mol/L盐酸中,并加入120mL的过氧化氢浸出5h,反应完成后,过滤得到浸出液和炭黑渣;

检测浸出液:

(2)还原置换:向步骤(1)所得浸出液中加入铁粉,铁粉的加入量与浸出液中铜离子的含量的摩尔比为1.1:1;

(3)氧化水解:步骤(2)反应结束后,加入硝酸并加入碳酸钙调节pH为3.5-4.0,固液分离后,得到铜铁渣和滤液;

(4)镍钴沉降:在温度为85-95℃下,向步骤(3)所得滤液中通入压力为250kPa的硫化氢气体至镍钴完全沉淀,固液分离后,分别制得硫化镍钴沉淀和富锂滤液;

(5)氧化滴定:向步骤(4)所得富锂滤液中滴定加入高锰酸钾,直至不再产生沉淀(即搅拌后溶液不再变为无色),分离出二氧化锰沉淀;

(6)喷雾热解:将步骤(5)剩余的滤液进行喷雾热解,控制喷雾热解温度为950-1350℃,载气压力为0.1MPa,制得氧化物固体颗粒;

(7)水沉收锂:将步骤(6)喷雾热解产生的氧化物进行水洗得到洗液,喷雾热解产生的尾气经水淋收集后与洗液混合制得锂盐溶液;

(8)在温度为80-95℃下,向锂盐溶液中加入碳酸盐,分离得到的沉淀即为碳酸锂。碳酸锂经过精制提纯后可以得到纯净的碳酸锂。

称量碳酸锂的质量为31.61g,计算得到锂的收率为97.52%。

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

- 一种从废旧锂电池中提取锂的方法

- 废旧锂电池中锂金属提取用锂盐反萃液过滤烘干设备