基于微孔骨架结构制备SiC/SiC-HfB2双相镶嵌抗氧化涂层及制备方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明属于C/C复合材料抗氧化涂层领域,涉及一种基于微孔骨架结构制备SiC/SiC-HfB

背景技术

C/C复合材料是一种非常有潜力应用在航空航天等领域的超高温热结构材料,除了因为该材料具有低密度、高比强、耐冲击和摩擦等优良性能外,还具有在高温惰性环境下依然保持很高的力学性能特性。然而C/C复合材料在高于450℃有氧环境下发生快速氧化而导致C/C复合材料的力学性能大幅下降。目前表面涂层技术是解决C/C复合材料氧化问题的一种非常有效的手段,其中超高温陶瓷HfB

发明内容

要解决的技术问题

为了避免现有技术的不足之处,本发明提出一种基于微孔骨架结构制备SiC/SiC-HfB

技术方案

一种基于微孔骨架结构制备SiC/SiC-HfB

一种制备所述基于微孔骨架结构制备SiC/SiC-HfB

步骤1:在C/C复合材料表面制备SiC涂层;

步骤2:将质量百分比为10~60%的碳化硅粉,20~80%的硼化铪粉和5~50%的空心SiO

步骤3:将步骤2的颗粒喷涂在步骤1制备的SiC内涂层表面;

步骤4:置入氩气保护的高温热处理炉。热处理工艺参数为:升温速率为5~20℃/min,到温1700~2000℃,并保温1~3小时。降温速率为3~10℃/min,降至1200℃随炉冷却;

步骤5:将步骤4制备的表面含有微孔SiC-HfB

所述步骤1的制备SiC涂层工艺为:将质量百分比为60~95%的硅粉和5~40%的石墨粉混合得到混合粉料,混合粉料与C/C复合材料一并置于石墨坩埚并放入反应炉中,在氩气保护下升温至1900~2200℃并保温1~4小时,在C/C复合材料表面得到SiC涂层。

所述步骤2所用的SiO

所述步骤2制备的含有空心SiO

所述步骤3的喷涂工艺参数为:工作电流为310-420A;喷涂距离为90-160mm;喷涂次数3-10次;载气流量60-90L/min;二次气体流量1.5-3.5L/min;送粉量3.0-5.5g/min。

所述步骤3喷涂后的涂层厚度为30~100μm。

有益效果

本发明提出的一种基于微孔骨架结构制备SiC/SiC-HfB

与现有技术相比的优越性如下:

1、相比于包埋法和料浆+气相渗硅法,本发明制备的SiC-HfB

2、现有的制备方法均在1900℃以上,因SiC和HfB

附图说明

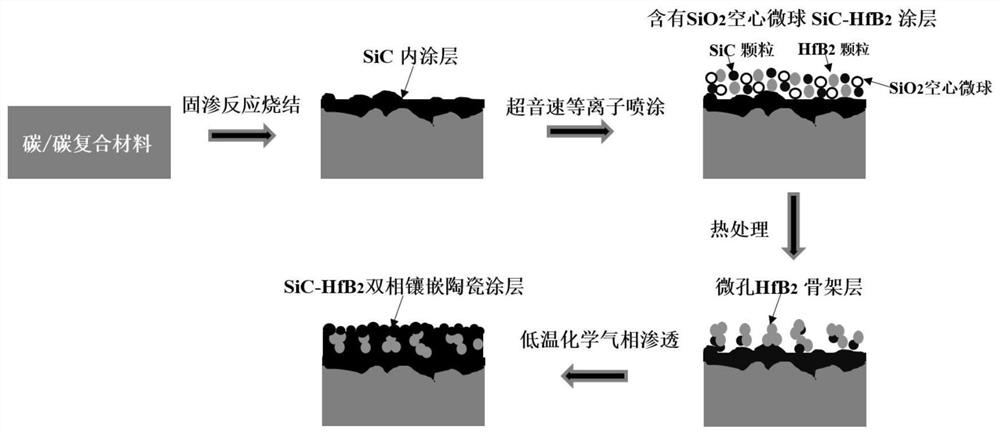

图1是本发明方法制备SiC-HfB

图2是本发明方法实施例2制备的微孔骨架层SEM照片;

图3是本发明方法实施例2制备的SiC-HfB

图4是本发明方法实施例2制备的SiC-HfB

具体实施方式

现结合实施例、附图对本发明作进一步描述:

实施例1:

将C/C复合材料用400号砂纸打磨,用无水乙醇清洗后放在100℃烘箱中干燥4小时备用;分别称取质量百分比为60g的硅粉、5g的石墨粉并混合,装有混合粉料及C/C复合材料的石墨坩埚放入反应炉中,反应炉全程在氩气保护下升温至1900℃并保温4小时,获得SiC涂层;分别称取质量百分比为10g的碳化硅粉,20g的硼化铪粉和5g的空心SiO

实施例2:

将C/C复合材料用400号砂纸打磨,用无水乙醇清洗后放在100℃烘箱中干燥4小时备用;分别称取质量百分比为80g的硅粉、10g的石墨粉并混合,装有混合粉料及C/C复合材料的石墨坩埚放入反应炉中,反应炉全程在氩气保护下升温至2000℃并保温3小时,获得SiC涂层;分别称取质量百分比为10g的碳化硅粉,60g的硼化铪粉和10g的空心SiO

实施例3:

将C/C复合材料用400号砂纸打磨,用无水乙醇清洗后放在100℃烘箱中干燥4小时备用;分别称取质量百分比为90g的硅粉、10g的石墨粉并混合,装有混合粉料及C/C复合材料的石墨坩埚放入反应炉中,反应炉全程在氩气保护下升温至2100℃并保温1小时,获得SiC涂层;分别称取质量百分比为40g的碳化硅粉,40g的硼化铪粉和20g的空心SiO

图1是本发明制备SiC/SiC-HfB

- 基于微孔骨架结构制备SiC/SiC-HfB2双相镶嵌抗氧化涂层及制备方法

- 碳/碳复合材料表面镶嵌SiC-ZrB2-ZrSi2复合抗氧化涂层的制备方法