一种用于钢板加工的下料叠板机构

文献发布时间:2023-06-19 13:27:45

技术领域

本申请涉及钢板加工的领域,尤其是涉及一种用于钢板加工的下料叠板机构。

背景技术

在钢材工件生产时,常利用数控切割机进行分板开料,目前通常采用火焰切割或激光切割两种方法,大型机床中采用的胎架工作台会设置槽口安装夹具进行工件限位,工件切割完成后需人工堆叠打包后,再批量进行下料转移,然而对于厚重铁板,工人需要付出极大的劳动力才能完成工件堆叠,或需采用吊机辅助下料。

相关技术可参照授权公告号为CN210001087U的中国专利公开了一种钢板下料堆叠装置,包括顺序设置的直线输送器和堆叠机构,所述堆叠机构包括机架、抬升机构、托板、挡板、接近开关和控制器,所述抬升机构安装在机架上,所述托板安装在抬升机构上,并位于直线输送器输送末端,所述托板上具有叉车搬运部外形对应的开口,所述挡板安装机架上,并位于托板一侧,所述接近开关水平位置可调地安装在挡板上,所述接近开关、抬升机构均与控制器电性连接。

针对上述中的相关技术,本发明人认为,在卸料时,托板需要下降至最低位置处,以便于叉车的搬运部伸进托板内,使得可以直接利用叉车将堆叠完成的钢板堆运走,在叉车转运钢板堆的过程中,托板必须保持在最低位置处,导致该下料堆叠装置在转运钢板的过程中需要长时间停机,直至钢板被完全移出该下料堆叠装置,影响到钢板的整体生产效率,因此需要改进。

发明内容

为了改善钢板堆在转移时,相关技术中的下料堆叠需要长时间停机的问题,本申请提供一种用于钢板加工的下料叠板机构。

本申请提供的一种用于钢板加工的下料叠板机构,采用如下的技术方案。

一种用于钢板加工的下料叠板机构,包括:

机架,所述机架用于起主要的支撑承载作用;

第一平移模组,所述第一平移模组设置于机架内,所述第一平移模组用于接收由直线输送器输送出的钢板,并将堆叠完成的钢板堆水平输送出机架外;

升降模组,所述升降模组设置于机架内,所述升降模组用于带动第一平移模组上下升降;

第二平移模组,所述第二平移模组设置于机架外的一侧上,所述第二平移模组用于接收由第一平移模组输送出的钢板堆;

其中,当第一平移模组移动至最低处时,所述第一平移模组和第二平移模组对接,以使得堆叠完成的钢板堆能够从第一平移模组水平的转移至第二平移模组上。

通过采用上述技术方案,利用升降模组带动第一平移模组上升至高处,使得第一平移模组能够接收由直线输送器输送出的钢板,并使得各片钢板在第一平移模组上层叠,在钢板于第一平移模组上层叠的过程中,升降模组会缓慢带动第一平移模组向下移动,避免直线输送器输送出的钢板与第一平移模组上层叠的钢板发生干涉,当第一平移模组上叠放有一定数量的钢板后,利用升降模组驱动第一平移模组与第二平移模组对接,然后直接利用第一平移模组将层叠好的钢板堆输送至第二平移模组上,并利用第二平移模组将接收的钢板堆远离机架,便于叉车转移钢板,在钢板堆转移至第二平移模组上时,升降模组带动第一平移模组再次向上复位以用于接收新的钢板。

可选的,所述第一平移模组和第二平移模组均包括:

台体,所述台体设置于升降模组上;

平移辊,所述平移辊沿着台体的宽度方向排布设置有若干根,各所述平移辊的两端分别与台体的两端转动连接;

第一驱动机,所述第一驱动机设置于台体上,所述第一驱动机用于驱动各根平移辊同步转动。

通过采用上述技术方案,台体能够起到主要的支撑承载作用,利用第一驱动机带动各根平移辊同步转动,从而使得各根平移辊配合能够水平的输送堆叠好的钢板堆。

可选的,所述升降模组包括:

剪叉式升降装置,所述剪叉式升降装置设置于机架内,所述第一平移模组安装于剪叉式升降装置的上端;

其中,在地面上还设置有基坑,所述剪叉式升降装置设置于基坑内。

通过采用上述技术方案,利用剪叉式升降装置能够带动第一平移模组上下升降,同时避免钢板堆转移至机架外时,钢板堆与升降模组发生干涉。

可选的,还包括接料模组,所述接料模组包括:

支撑梁,所述支撑梁设置有两根,两所述支撑梁的排布方向与直线输送器的输送方向互相垂直;

输送轮,所述输送轮设置有若干件,各所述输送轮均布于两根支撑梁相向设置的一侧上;

第二驱动机,所述第二驱动机设置有两件,两件第二驱动机分别设置于机架的两侧上,两所述第二驱动机分别与两根支撑梁控制连接,以用于驱动两根支撑梁做相对或相反的方向移动。

通过采用上述技术方案,利用第二驱动机驱使两根支撑梁相向移动,使得两根支撑梁之间的间距小于钢板的宽度,从而使得直线输送器输送的钢板的两侧能够与位置相应的输送轮抵接,避免钢板从直线输送器转移至叠板机构内时发生剐蹭,当钢板完全移动至第一平移模组上方时,利用第二驱动机驱使两根支撑梁朝向相反方向移动,即可使得钢板自然的落下,完成钢板的下料工作。

可选的,还包括第一限位模组,所述第一限位模组包括:

侧限位组件,所述侧限位组件设置有两组,两所述侧限位组件的上侧与机架滑移连接,所述侧限位组件的滑移方向与直线输送器的输送方向互相垂直;

第三驱动机,所述第三驱动机设置于机架上,所述第三驱动机用于驱动两组侧限位组件做相对或相反的方向移动。

通过采用上述技术方案,利用第三驱动机驱动两件侧限位组件朝向相向的方向移动,能够使得两件侧限位组件互相配合,以对堆叠完成的钢板对的两对边侧进行压平,确保钢板堆叠整齐。

可选的,所述侧限位组件包括:

平移梁,所述平移梁的两端分别与机架的两端滑移连接;

侧压件,所述侧沿件沿着平移梁的长度方向排布设置有若干件,各所述侧压件的上端与平移梁连接,各所述侧压件的下端用于对堆叠的钢板堆的侧边进行压整。

通过采用上述技术方案,利用多件侧压件配合,能够对钢板堆进行多点拍打,确保钢板堆叠整齐,利用平移梁能够起到连接多件侧压件的效果,便于第三驱动机对各件侧压件进行同步驱动。

可选的,各所述侧压件均包括:

上水平梁,所述上水平梁的长度方向与直线输送器的输送方向互相垂直,所述上水平梁靠近机架中心的一端与平移梁连接;

竖直梁,所述竖直梁的上端与上水平梁远离平移梁的一端连接;

下水平梁,所述下水平梁与上水平梁互相平行,所述下水平梁远离机架中心的一端与竖直梁的下端连接。

通过采用上述技术方案,利用上水平梁、竖直梁和下水平梁之间的配合,能够组成正视呈“匚”字形状的侧压件,使得上水平梁和下水平梁之间能够形成一定的空间,该空间可以用于供接料模组活动使用。

可选的,所述侧限位组件还包括:

侧压板,所述侧压板与各根下水平梁靠近机架中心的一端连接,所述侧压板的上侧朝向远离机架中心的方向倾斜设置。

通过采用上述技术方案,利用侧压板能够增加侧限位组件与钢板堆之间的接触面积,进一步增加侧限位组件对钢板堆的拍打效果,通过将侧压板的上端朝向远离机架中心的方向倾斜设置,使得钢板落下时,钢板较不易与侧限位组件方式干涉。

可选的,还包括第二限位模组,所述第二限位模组包括:

前限位组件,所述前限位组件设置于机架靠近直线输送器的一端内,所述前限位组件位于直线输送器的下方;

后限位组件,所述后限位组件的上端与机架滑移连接,所述后限位组件的滑移方向与直线输送器的输送方向互相平行;

第四驱动机,所述第四驱动机设置于机架上,所述第四驱动机用于驱动后限位组件做靠近或远离直线输送器的平移运动。

通过采用上述技术方案,利用第四驱动机带动后限位组件沿着直线输送器的输送方向做直线往复运动,使得后限位组件和前限位组件配合能够对钢板堆沿直线输送器的输送方向的两端进行拍打,进一步确保钢板堆的堆叠整齐效果。

综上所述,本申请包括以下至少一种有益技术效果:

1.在钢板堆转移的过程中,该上料机构无需长时间停机,有效提高钢板的整体生产效率;

2.在接收钢板的过程中,能够避免相邻设置的两片钢板之间发生刮擦,减少噪音的产生,同时避免钢板表面产生大量刮痕;

3.能够对钢板堆的各个侧边进行拍打对齐,使得钢板堆能够堆叠整齐,便于钢板堆的后期包装。

附图说明

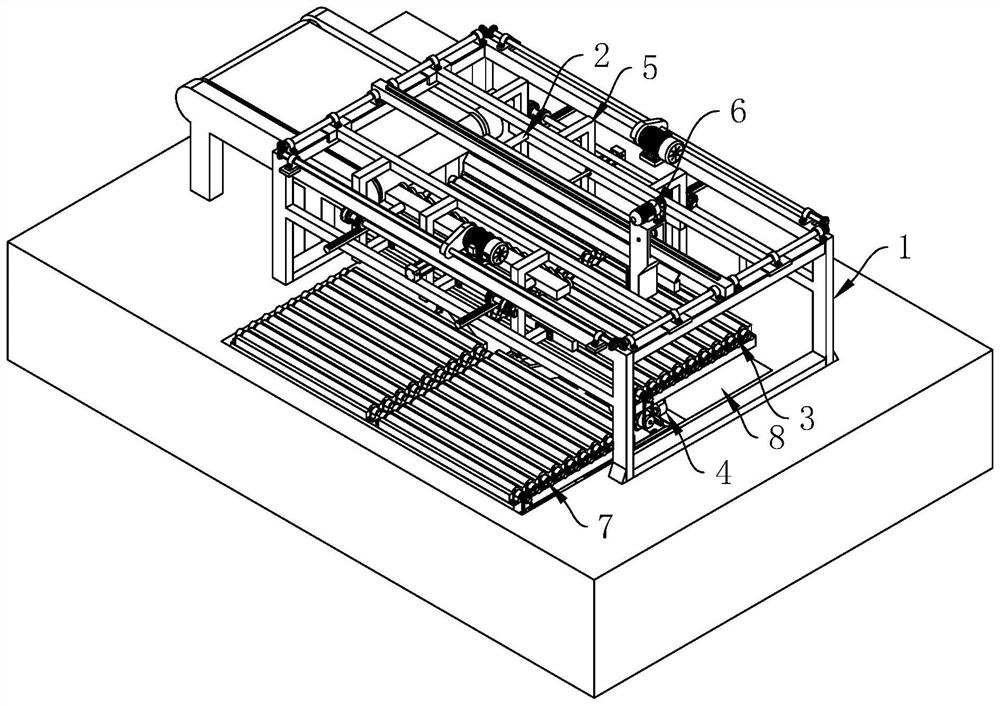

图1是本申请实施例的下料叠板机构的主视图;

图2是本申请实施例的机架的主视图;

图3是本申请实施例的基坑的主视图;

图4是本申请实施例的第一平移模组和第二平移模组的主视图;

图5是本申请实施例的接料模组的位置示意图;

图6是本申请实施例的接料模组的主视图;

图7是本申请实施例的第一限位模组的主视图;

图8是本申请实施例的侧限位组件的主视图;

图9是本申请实施例的第三驱动机的主视图;

图10是本申请实施例的第二限位模组的主视图;

图11是本申请实施例的后限位组件和第四驱动机的主视图。

附图标记:1、机架;11、立框;12、上连接梁;13、下连接梁;14、固定梁;141、限位杆;2、接料模组;21、支撑梁;22、输送轮;23、第二驱动机;231、平移组件;232、安装梁;233、伸缩缸;234、传动杆;235、第一齿轮;236、辅助杆;237、齿条部;3、第一平移模组;31、台体;32、平移辊;33、第一驱动机;331、第一链轮;332、第一链条;333、第一电机;4、升降模组;5、第一限位模组;51、侧限位组件;511、平移梁;512、侧压件;513、侧压板;514、上水平梁;515、竖直梁;516、下水平梁;52、第三驱动机;521、横向驱动组件;522、主动杆;523、从动杆;524、驱动装置;525、第二电机;526、第二链轮;527、第二链条;6、第二限位模组;61、前限位组件;611、前挡板;62、后限位组件;621、后压座;622、滚轮;623、让位槽;63、第四驱动机;631、第三电机;632、第三链轮;633、第三链条;7、第二平移模组;8、基坑;81、第一基槽;82、第二基槽。

具体实施方式

以下结合附图1-11对本申请作进一步详细说明。

本申请实施例公开一种用于钢板加工的下料叠板机构。参照图1,该下料叠板机构包括机架1、接料模组2、第一平移模组3、升降模组4、第一限位模组5、第二限位模组6和第二平移模组7;其中,机架1用于起主要的支撑承载作用,接料模组2设置于机架1的上侧内,接料模组2用于接收至直线输送器输送出的钢板,第一平移模组3可升降的设置于接料模组2的下方,第一平移模组3用于堆叠接收从接料模组2落下的钢板,升降模组4设置于机架1内,升降模组4用于带动第一平移模组3上下升降,第一限位模组5设置于机架1内,第一限位模组5用于对堆叠于第一平移模组3上的钢板堆的其中两对边侧进行拍打对齐,第二限位模组6用于对堆叠于第一平移模组3上的钢板对的另外两边侧进行对齐,第二平移模组7设置于机架1外,第二平移模组7与第一平移模组3配合以用于将堆叠完成的钢板堆水平移出机架1外。

参照图2,机架1包括立框11、上连接梁12和下连接梁13,立框11沿直线输送器的输送方向排布设置有两件,两件立框11均竖直设置且下端与地面连接,上连接梁12设置有两根,两根上连接梁12的两端分别与两件立框11的上端连接,且两根上连接梁12分别位于直线输送器的两长边侧上,下连接梁13设置有两根,两根下连接梁13的两端分别与两件立框11的中部连接,且两根下连接梁13分别位于两根上连接梁12的正下方。

参照图1和图3,在地面上设置有基坑8,基坑8包括第一基槽81和第二基槽82,第一基槽81设置于机架1内,升降模组4设置于第一基槽81内,第二基槽82其中一侧位于机架1内,且第二基槽82的另外一侧位于机架1外,第二平移模组7安装于第二基槽82内;其中,升降模组4设置为剪叉式升降机,当升降模组4带动第一平移模组3移动至最低处时,第一平移模组3和第二平移模组7水平对接,从而使得第一平移模组3上堆叠完成的堆叠板能够平稳的转移至第二平移模组7上。

参照图1和图4,第一平移模组3和第二平移模组7均包括台体31、平移辊32和第一驱动机33,台体31呈矩形框体状设置,平移辊32在台体31上水平排布设置有若干根,各根平移辊32的排布方向与直线输送器的输送方向互相垂直,第一驱动机33设置于台体31内,第一驱动机33用于驱动各根平移辊32同步转动。

参照图4,第一驱动机33包括第一链轮331、第一链条332和第一电机333,第一链轮331设置有若干件,各件第一链轮331分别与各根平移辊32固定,第一链条332与各件第一链轮331连接,从而使得各件第一链轮331能够连动,第一电机333的电机轴与任意一根平移辊32之间通过皮带传动连接,当第一电机333的输出轴工作时,通过各件第一链轮331与第一链条332之间的配合带动各根平移辊32同步转动。

参照图5和图6,接料模组2包括支撑梁21、输送轮22和第二驱动机23,支撑梁21并排设置有两根,两根支撑梁21沿着钢板堆的平移方向排布,且两根支撑梁21沿着直线输送器的输送方向延伸设置,输送轮22设置有若干件,各件输送轮22均布于两根支撑梁21相向设置的一侧上,输送轮22与支撑梁21之间为转动连接关系,第二驱动机23用于驱动两根支撑梁21朝向相向的方向移动。

参照图6,第二驱动机23包括两组互相镜像设置的平移组件231,各组平移组件231均包括安装梁232、伸缩缸233、传动杆234、第一齿轮235和辅助杆236,安装梁232安装于第一限位模组5上,伸缩缸233并排设置有若干件,各件伸缩缸233的缸体均固定在第一平移模组3上,且各件伸缩缸233的活塞杆分别与两根安装梁232固定,传动杆234均转动连接于第一限位模组5的外侧上,第一齿轮235设置有若干件,各件第一齿轮235均进度于传动杆234,辅助杆236设置有若干杆,各根辅助杆236靠近机架1中心的一端与安装梁232连接,且各根辅助杆236远离安装梁232的一端均穿设出第一限位模组5外,在各根辅助杆236的外壁上均设置齿条部237,齿条部237位于辅助杆236的上侧,各件第一齿轮235分别与各道齿条部237啮合。

参照图5和图7,第一限位模组5包括侧限位组件51和第三驱动机52,侧限位组件51互相镜像的设置有两组,两组侧限位组件51分别设置于两根支撑梁21相反设置的一侧上,第三驱动机52设置于机架1上以用于驱动两组侧限位组件51做相对或相反方向移动;其中,两组平移组件231分别设置于两组侧限位组件51上。

参照图7和图8,侧限位组件51包括平移梁511、侧压件512和侧压板513,平移梁511的两端分别与两件立框11的上侧滑移连接,侧压件512于平移梁511远离机架1中心的一侧上设置有若干件,各件侧压件512均沿着平移梁511的长度方向等距排布设置,各件侧压件512的上端与平移梁511固定,侧压板513与各件平移梁511的下端固,且侧压板513与各件平移梁511靠近机架1中心的一侧连接;其中,侧压板513的上侧朝向远离机架1中心的方向倾斜设置。

参照图8,侧压件512包括上水平梁514、竖直梁515和下水平梁516水平梁514,上水平梁514的长度方向与平移梁511的长度方向互相垂直,且上水平梁514靠近机架1中心的一端与平移梁511连接,竖直梁515的上端与上水平梁514远离机架1中心的一端连接,下水平梁516水平梁514与上水平梁514互相平行设置,且下水平梁516水平梁514位于上水平梁514的正下方,下水平梁516水平梁514远离机架1中心的一端与竖直梁515的下端连接;其中,侧压板513远离机架1中心的一侧与各件下水平梁516水平梁514靠近机架1中心的一端连接。

其中,安装梁232与各根竖直梁515靠近机架1的一侧连接,辅助杆236远离机架1中心的一端穿设出竖直梁515外。

参照图7和图9,第三驱动机52包括两件互相镜像设置的横向驱动组件521,两件横向驱动组件521分别设置于机架1的两侧上,且件横向驱动组件521均包括主动杆522、从动杆523和驱动装置524,主动杆522设置于上连接梁12上,且主动杆522与上连接梁12之间为转动连接关系,从动杆523互相平行的设置有两根且分别设置于两件立框11上,从动杆523与立框11之间为转动连接关系,两根从动轮远离机架1中心的一端均通过锥齿轮传动的方式以分别与主动杆522的两端传动连接;其中,驱动装置524包括第二电机525、第二链轮526和第二链条527,第二链轮526设置有两件,两件第二链轮526分别与第二电机525的输出轴和主动杆522的中部固定,第二链条527与两件第二链轮526连接,从而使得第二电机525能够驱动主动杆522转动。

参照图10,第二限位模组6包括前限位组件61、后限位组件62和第四驱动机63,前限位组件61设置于机架1靠近直线输送器的一端内,且前限位组件61位于直线输送末端的下方,后限位组件62位于两件侧限位组件51之间,且后限位组件62的上端与机架1可滑移连接,第四驱动机63设置于机架1上以用于带动后限位组件62做靠近或远离直线输送器的平移运动。

参照图10,前限位组件61包括前挡板611,前挡板611的下端与靠近直线输送器的立框11连接,前挡板611靠近机架1中心的一侧面上设置有导向面,导向面的上端与前挡板611的上侧面相接,且导向面的下端与前挡板611靠近机架1中心的一侧面相接。

参照图2和图11,在两件立框11的上端之间设置有固定梁14,固定梁14的端部与立框11的中部连接;其中,后限位组件62包括后压座621和滚轮622,后压座621的上端设置有供固定梁14穿设的安装槽,滚轮622设置于安装槽内,且滚轮622的外壁与固定梁14的上表面滚动连接。

其中,在固定梁14的上表面设置有限位杆141,限位杆141沿着固定梁14的长度方向延伸,在滚轮622的外壁上设置有首尾端相接的让位槽623,让位槽623环绕着滚轮622的轴线周向设置一圈,限位杆141穿设过让位槽623。

参照图11,第四驱动机63包括第三电机631、第三链轮632和第三链条633,第三电机631安装于后压座621的上端,第三链轮632设置有两件,两件第三链轮632分别与第三电机631的输出轴和滚轮622固定,第三链条633的两端分别与两件第三链轮632连接,以使得第三电机631能够带动滚轮622转动。

本申请实施例一种用于钢板加工的下料叠板机构的实施原理为:

首先将空置的栈板放置在第一平移模组3上,然后利用接料模组2平稳的接收由直线输送器输送出的钢板,再驱动两件支撑梁21朝向相反的方向移动,使得钢板的两侧缺少支撑,从而使得钢板能够在重力的作用下自然的落到栈板上,钢板在栈板堆叠的过程中,利用第一限位模组5和第二限位模组6配合,以对堆叠过程中的钢板堆的各个侧面进行拍打,从而使得钢板堆能够更加整齐,当钢板于栈板上堆叠至一定数量后,由升降模组4带动栈板移动至最低处,然后利用第一平移模组3和第二平移模组7之间的配合,使得栈板能够带动钢板堆平移出机架1外即可,当承载有钢板堆的栈板通过第一平移模组3和第二平移模组7移出机架1外时,工作人员可以将新的栈板从第一平移模组3远离第二平移模组7的一侧移进第一平移模组3内即可。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种用于钢板加工的下料叠板机构

- 一种PCB板精准下料叠板机构