一种并列型复合弹性纤维及其制备方法和应用、复合喷丝组件

文献发布时间:2023-06-19 13:29:16

技术领域

本发明属于复合纤维技术领域,尤其涉及一种并列型复合弹性纤维及其制备方法和应用、复合喷丝组件。

背景技术

并列型复合弹性纤维是由不同收缩弹性的聚合物通过熔融纺丝制备而成,由于通过同一个喷丝板,并且两种聚合物具有良好的相容性和不同的收缩特性,经过牵伸和热定型时,因为收缩力不同而具有不同的收缩,收缩差使得纤维产生永久性螺旋状三维卷曲结构。与常规的纤维相比,这种纤维除了具有优异的三维卷曲弹性,还具有优异的蓬松性和柔软的手感,最近几年发展迅速。

中国专利CN104141178A公布了一种采用低粘度聚对苯二甲酸乙二酯 (PET)和高粘度PET通过熔融并列复合的方式制备并列复合弹性纤维的方法,该纤维具有较好的力学性能和不错的弹性。中国发明专利CN106319656A 公布了一种再生聚酯增粘制备可再生高粘PET和再生低粘PET制备并列复合短纤维的方法,这种方法实现了并列复合短纤维的低成本化,提高了产品的附加值和竞争力。

虽然上述专利都是以高粘度PET和低粘度PET并列复合的方法来制备聚酯基并列复合弹性纤维,但制备出的并列复合纤维卷曲性能不佳。

发明内容

有鉴于此,本发明提供了一种并列型复合弹性纤维及其制备和应用、复合喷丝组件,本发明提供的并列型复合弹性纤维具有优异的卷曲性能和保形性能。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种并列型复合弹性纤维的制备方法,包括以下步骤:

将改性聚对苯二甲酸乙二酯和未改性聚对苯二甲酸乙二酯分别熔融后得到熔融态改性聚对苯二甲酸乙二酯和熔融态未改性聚对苯二甲酸乙二酯;将所述熔融态改性聚对苯二甲酸乙二酯和熔融态未改性聚对苯二甲酸乙二酯进行复合纺丝,得到所述并列型复合弹性纤维;

所述改性聚对苯二甲酸乙二酯为热塑性弹性体改性聚对苯二甲酸乙二酯;

所述改性聚对苯二甲酸乙二酯和未改性聚对苯二甲酸乙二酯的粘度差的绝对值为0.4~0.6dL/g;

所述改性聚对苯二甲酸乙二酯和未改性聚对苯二甲酸乙二酯的质量比为(2~3):(2~3)。

优选的,所述改性聚对苯二甲酸乙二酯的粘度为1~1.2dL/g,所述未改性聚对苯二甲酸乙二酯的粘度为0.6~0.8dL/g。

优选的,所述热塑性弹性体改性聚对苯二甲酸乙二酯中热塑性弹性体的质量百分比为1~10%。

优选的,所述改性聚对苯二甲酸乙二酯熔融包括:将所述改性聚对苯二甲酸乙二酯依次经过四个温区,第一温区的温度为275~285℃,第二温区的温度为285~295℃,第三温区和第四温区的温度独立地为280~290℃。

优选的,所述未改性聚对苯二甲酸乙二酯熔融包括:将所述未改性聚对苯二甲酸乙二酯依次经过四个温区,第一温区的温度为285~295℃,第二温区和第三温区的温度独立地为290~300℃,第四温区的温度为285~295℃。

优选的,所述复合纺丝包括以下步骤:将所述熔融态改性聚对苯二甲酸乙二酯和熔融态未改性聚对苯二甲酸乙二酯依次进行喷丝、拉伸、热定型和绕卷,所述拉伸时的牵伸倍率为1.8~5;所述热定型时第一热辊的温度为 80~100℃,第二热辊的温度为120~160℃;所述卷绕时的加工速度为 300~800m/min。

本发明提供了上述制备方法复合纺丝时使用的复合喷丝组件,所述复合喷丝组件包括喷丝板,所述喷丝板上设置分配板6和若干喷丝头7,所述分配板6上设置第一喷丝导筒1和与第一喷丝导筒1并联的第二喷丝导筒2;所述喷丝头7包括共混导筒3,所述共混导筒3同时和所述第一喷丝导筒1 和所述第二喷丝导筒2连通,与所述共混导筒3连通的共挤导筒4,与所述共挤导筒4连通的异形喷丝孔5;所述异形喷丝孔5的外周由两个轴对称的四分之三圆周相互连接组成,所述异形喷丝孔5外周设置若干轮齿8,所述异形喷丝孔5的两个四分之三圆周的圆心处设置两个轴对称的实心芯柱9,所述实心芯柱9通过条形连接件10与所述异形喷丝孔5外周相连。

本发明提供了上述技术方案所述的制备方法得到的并列型复合弹性纤维,包括改性聚对苯二甲酸乙二酯和未改性聚对苯二甲酸乙二酯;所述改性聚对苯二甲酸乙二酯为热塑性弹性体改性聚对苯二甲酸乙二酯;所述改性聚对苯二甲酸乙二酯和未改性聚对苯二甲酸乙二酯的粘度差的绝对值为 0.4~0.6dL/g;所述改性聚对苯二甲酸乙二酯和未改性聚对苯二甲酸乙二酯的质量比为(2~3):(2~3)。

本发明提供了上述技术方案所述的并列型复合弹性纤维在织物面料中的应用。

本发明提供了一种并列型复合弹性纤维的制备方法,包括以下步骤:将改性聚对苯二甲酸乙二酯和未改性聚对苯二甲酸乙二酯分别熔融后得到熔融态改性聚对苯二甲酸乙二酯和熔融态未改性聚对苯二甲酸乙二酯;将所述熔融态改性聚对苯二甲酸乙二酯和熔融态未改性聚对苯二甲酸乙二酯进行复合纺丝,得到所述并列型复合弹性纤维;所述改性聚对苯二甲酸乙二酯为热塑性弹性体改性聚对苯二甲酸乙二酯;所述改性聚对苯二甲酸乙二酯和未改性聚对苯二甲酸乙二酯的粘度差的绝对值为0.4~0.6dL/g;所述改性聚对苯二甲酸乙二酯和未改性聚对苯二甲酸乙二酯的质量比为(2~3):(2~3)。本发明提供的制备方法采用热塑性弹性体改性聚对苯二甲酸乙二酯和未改性聚对苯二甲酸乙二酯为原料,通过控制两种原料的粘度差的绝对值为 0.4~0.6dL/g,同时控制改性聚对苯二甲酸乙二酯和未改性聚对苯二甲酸乙二酯的质量比,使两种原料在复合纺丝时具有好的相容性同时具有不同的收缩特性,从而制备得到的并列型复合弹性纤维具有优异的卷曲性能和保形性能。实施例的结果表明,本发明制备的并列型复合弹性纤维的收缩伸长率为 60~100%,伸长回收率≥85%,单根纤维的卷曲数为50~100个/25mm,弹性模量≥120cN/dtex,亲水率≥300%,电阻率≤10

本发明提供的制备方法工艺简单、流程便捷,制备出的并列型复合弹性纤维具有优良的卷曲性能和保形性,经过织造后手感滑爽细腻,满足机制针织的要求;手感丰满,轻便,抗起毛起球性好。

附图说明

图1为本发明实施例使用的喷丝板的剖面示意图,

1-第一喷丝导筒,2-第二喷丝导筒,3-共混导筒,4-共挤导筒,5-异形喷丝孔;6-分配板,7-喷丝头;

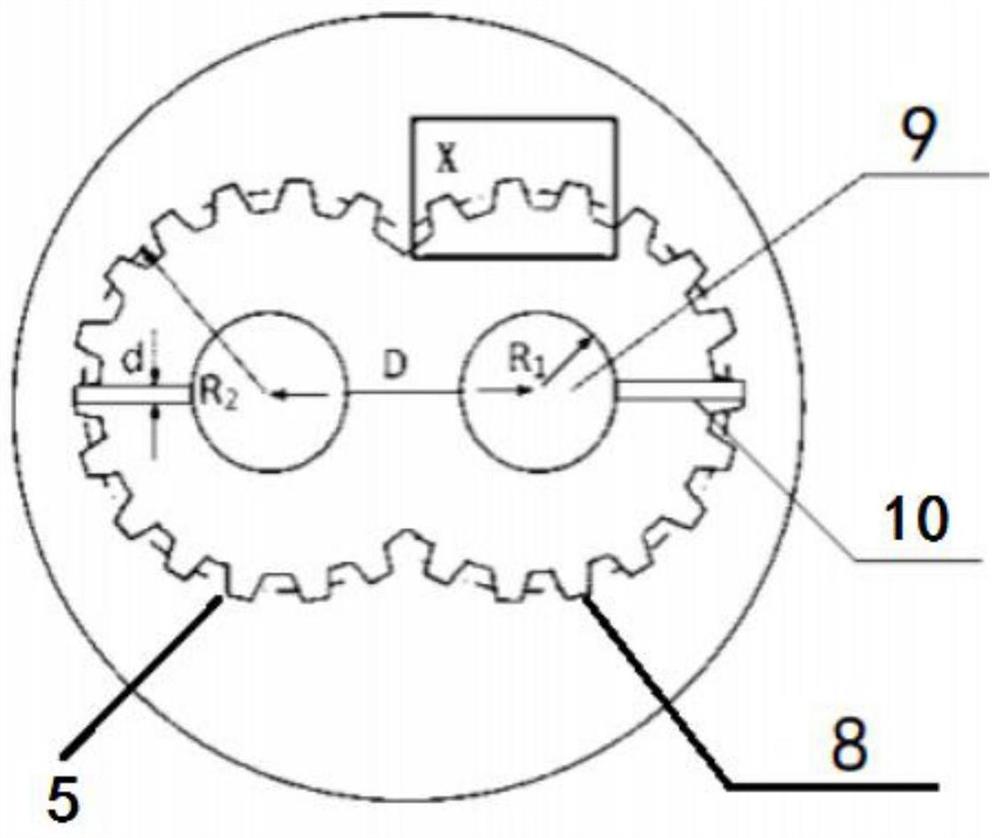

图2为本发明实施例使用的喷丝孔的横截面图,

5-异形喷丝孔,8-轮齿,9-实心柱芯,10-条状连接件;

图3为本发明实施例使用的复合纺丝组件的喷丝孔横截面X处局部放大图;

图4为本发明实施1制备的并列型复合弹性纤维实物图。

具体实施方式

本发明提供了一种并列型复合弹性纤维的制备方法,包括以下步骤:

将改性聚对苯二甲酸乙二酯和未改性聚对苯二甲酸乙二酯分别熔融后得到熔融态改性聚对苯二甲酸乙二酯和熔融态未改性聚对苯二甲酸乙二酯;将所述熔融态改性聚对苯二甲酸乙二酯和熔融态未改性聚对苯二甲酸乙二酯进行复合纺丝,得到所述并列型复合弹性纤维;

所述改性聚对苯二甲酸乙二酯为热塑性弹性体改性聚对苯二甲酸乙二酯;

所述改性聚对苯二甲酸乙二酯和未改性聚对苯二甲酸乙二酯的粘度差的绝对值为0.4~0.6dL/g;

所述改性聚对苯二甲酸乙二酯和未改性聚对苯二甲酸乙二酯的质量比为(2~3):(2~3)。

若无特殊说明,在本发明中所用原料均为本领域技术人员熟知的市售产品。

将改性聚对苯二甲酸乙二酯和未改性聚对苯二甲酸乙二酯分别熔融后得到熔融态改性聚对苯二甲酸乙二酯和熔融态未改性聚对苯二甲酸乙二酯。

在本发明中,所述未改性聚对苯二甲酸乙二酯的粘度(乌氏粘度计法测定)优选为0.6~0.8dL/g,在本发明中,所述未改性聚对苯二甲酸乙二酯的含水率优选<5%;本发明对所述未改性聚对苯二甲酸乙二酯的来源没有特殊要求,采用市售产品即可。

本发明优选对所述未改性聚对苯二甲酸乙二酯进行前处理,在本发明中,所述前处理优选包括干燥;在本发明中,所述干燥的温度优选为160~170℃,所述干燥的时间优选为10~15h,更优选为11~13h。本发明对所述干燥的具体实施过程没有特殊要求。

在本发明中,所述改性聚对苯二甲酸乙二酯为热塑性弹性体改性聚对苯二甲酸乙二酯;,所述热塑性弹性体改性聚对苯二甲酸乙二酯中热塑性弹性体的质量百分比为1~10%,优选为2~8%,更优选为2.5~6%。在本方发明中,所述改性聚对苯二甲酸乙二酯的粘度优选为1~1.2dL/g;在本发明中,所述改性聚对苯二甲酸乙二酯的含水率优选<5%。

在本发明中,所述热塑性弹性体改性聚对苯二甲酸乙二酯的制备方法优选包括以下步骤:

将所述热塑性弹性体(TPEE)和聚对苯二甲酸乙二酯熔融共混后挤出,得到所述热塑性弹性体改性聚对苯二甲酸乙二酯。

本发明对所述TPEE的来源没有特殊要求,采用本领域技术人员熟知的市售产品即可。

本本发明对所述PET的原来没有特殊要求,采用本领域技术人员熟知的市售产品即可;在本发明的具体实施例中,所述PET优选为废旧PET,本发明采用废旧PET制备TPEE改性PET,为废旧PET的再生利用提供了一种方法。在本发明中,所述废旧PET的主要来源优选为废旧PET瓶片和废旧PET纺织品,所述废旧PET纺织品包括纺丝、服装过程的废旧PEI丝,边角料等;所述PET瓶片可以直接熔融使用,废旧PET纺织品需要通过制成泡料再使用。

在本发明中,所述熔融共混在双螺杆挤出机中进行,所述熔融共混的温度优选为200~240℃,更优选为210~230℃;所述挤出的温度优选为为 200~240℃,更优选为210~230℃。

本发明优选对所述改性聚对苯二甲酸乙二酯进行前处理,在本发明中,所述前处理优选包括依次进行预结晶和干燥;在本发明中,所述预结晶的温度优选为100~130℃,更优选为110~120℃,所述预结晶的时间优选为 0.5~1.5h;本发明对所述干燥的具体实施过程没有特殊要求;所述干燥的温度优选为160~170℃,所述干燥的时间优选为10~15h,更优选为11~13h;本发明对所述干燥的具体实施过程没有特殊要求。

本发明通过所述预结晶能够提高PET的结晶度利于后续纺丝。

在本发明中,所述改性聚对苯二甲酸乙二酯和未改性聚对苯二甲酸乙二酯的质量比为(2~3):(2~3),在本发明中的具体实施例中,所述改性PET和未改性PET的质量比为1:1或2:3。

在本发明中,所述改性聚对苯二甲酸乙二酯熔融包括:将所述改性聚对苯二甲酸乙二酯依次经过四个温区,得到熔融态改性PET;在本发明中,第一温区的温度优选为275~285℃,第二温区的温度优选为285~295℃,第三温区的温度优选为280~290℃,第四温区的温度优选为280~290℃;在本发明的具体实施例中,所述改性聚对苯二甲酸乙二酯优选在螺杆机中进行熔融。

在本发明中,所述未改性聚对苯二甲酸乙二酯熔融包括:将所述未改性聚对苯二甲酸乙二酯依次经过四个温区,得到熔融态未改性PET;在本发明中,第一温区的温度优选为285~295℃,第二温区的温度优选为内 290~300℃,第三温区的温度优选为290~300℃,第四温区的温度优选为 285~295℃;在本发明的具体实施例中,所述未改性PET优选在螺杆机中进行熔融。

得到熔融态改性聚对苯二甲酸乙二酯和熔融态未改性聚对苯二甲酸乙二酯后;本发明将所述熔融态改性聚对苯二甲酸乙二酯和熔融态未改性聚对苯二甲酸乙二酯进行复合纺丝,得到所述并列型复合弹性纤维。

在本发明中,所述复合纺丝优选包括以下步骤:将所述熔融态改性聚对苯二甲酸乙二酯和熔融态未改性聚对苯二甲酸乙二酯依次进行喷丝、拉伸、热定型和绕卷。

本发明通过喷丝得到初生纤维,本发明对所述喷丝的具体实施过程没有特殊要求。在本发明中,进行所述拉伸前,所述复合纺丝优选还包括对所述初生纤维依次进行冷却和上油,在本发明中,所述冷却优选为将所述初生纤维冷却至室温,本发明对所述冷却和上油的具体实施过程没有特殊要求。

在本发明中,所述拉伸时的牵伸倍率优选为1.8~5,更优选为2~4.5;所述热定型时第一热辊的温度优选为80~100℃,第二热辊的温度优选为 120~160℃;所述卷绕时的加工速度优选为300~1000m/min,优选为350~800m/min。

本发明优选对所述复合纺丝得到的初生丝进行热处理,得到所述并列型复合弹性纤维;在本发明中,所述热处理的温度优选为100~150℃,更优选为110~140℃;所述热处理的时间优选为5~30min,更优选为10~25min。本发明对热处理的具体实施方式没有特殊要求。

本发明提供了上述制备方法复合纺丝时使用的复合喷丝组件,所述复合喷丝组件包括喷丝板,所述喷丝板上设置分配板6和若干喷丝头7,所述分配板6上设置第一喷丝导筒1和与第一喷丝导筒1并联的第二喷丝导筒2;所述喷丝头7包括共混导筒3,所述共混导筒3同时和所述第一喷丝导筒1 和所述第二喷丝导筒2连通,与所述共混导筒3连通的共挤导筒4,与所述共挤导筒4连通的异形喷丝孔5;所述异形喷丝孔5的外周由两个轴对称的四分之三圆周相互连接组成,所述异形喷丝孔5外周设置若干轮齿8,所述异形喷丝孔5的两个四分之三圆周的圆心处设置两个轴对称的实心芯柱9,所述实心芯柱9通过条形连接件10与所述异形喷丝孔5外周相连。

在本发明中,所述异形喷丝孔5的外周的形状还优选为“∞”形状或哑铃状。本发明对所述“∞”形状或哑铃状没有特殊要求。

在本发明中,所述喷丝板上设置分配板6和若干喷丝头7,所述喷丝头 7的个数优选>1。

在本发明的一个实施例中,所述喷丝头的个数为24个。

在本发明的一个实施例中,所述喷丝头的个数为26个。

在本发明的一个实施例中,所述喷丝头的个数为29个。

在本发明中,所述异形喷丝孔5外周由两个轴对称的四分之三圆周相互连接组成,所述四分之三圆周的圆心半径R

在本发明中,所述异形喷丝孔5外周设置若干轮齿8,所述轮齿8的个数优选>1。在本发明中,当所述轮齿8的个数>1时,所述轮齿8优选呈轴对称分布于所述两个四分之三圆周组成的外周上。

在本发明的一个实施例中,所述轮齿8的个数为26个,每个四分之三圆周组成的外周上均匀分布13个。

在本发明中,所述轮齿8的形状优选为梯形或矩形;所述轮齿8的齿高优选为1~50μm,更优选为10~40μm;所述轮齿8的齿倾斜角优选为0~85°,优选为10~60°;所述轮齿8的半高宽优选为1000~1200μm。

在本发明中,所述异形喷丝孔5的两个轴对称的四分之三圆周的圆心处设置两个轴对称的实心芯柱9,所述实心芯柱9的半径R

在本发明中,所述R

本发明采用上述复合喷丝组件进行所述复合纺丝时的喷丝,得到所述初生纤维。在本发明中,所述熔融改性PET优选通过第一喷丝导筒1进入所述分配板6,所述熔融未改性PET优选通过第二喷丝导筒2进入所述分配板6;本发明优选通过计量泵控制熔融改性PET和熔融未改性PET的质量比。所述熔融改性PET和熔融未改性PET在所述共混导筒3中进行共混后进入所述共挤导筒4中,由设置于所述喷丝头7上的异形喷丝孔5喷出,得到所述初生纤维。

本发明提供的异形喷丝孔5得到的初生丝的表面具有若干梯形或矩形凸起且具有中空结构,能够进一步提升并列型复合弹性纤维的卷曲性能。

本发明提供了上述技术方案所述的制备方法得到的并列型复合弹性纤维,包括改性聚对苯二甲酸乙二酯和未改性聚对苯二甲酸乙二酯;所述改性聚对苯二甲酸乙二酯为热塑性弹性体改性聚对苯二甲酸乙二酯;所述改性聚对苯二甲酸乙二酯和未改性聚对苯二甲酸乙二酯的粘度差的绝对值为 0.4~0.6dL/g;所述改性聚对苯二甲酸乙二酯和未改性聚对苯二甲酸乙二酯的质量比为(2~3):(2~3)。

本发明提供的所述并列型复合弹性纤维的收缩伸长率优选为60~100%,伸长回收率优选≥85%,单根纤维的卷曲数优选为50~100个/25mm。

本发明提供了上述技术方案所述的并列型复合弹性纤维在织物面料中的应用。

本发明提供的并列型复合弹性纤维不易变形并且还兼具良好的弹性于一体,用于制造的织物具有良好的抗皱保形性,还具有挺括和良好的悬垂性。

本发明提供的并列型复合弹性纤维作为织物面料的弹性组份,为织物的保形定型性提供保证。

本发明提供的并列型复合弹性纤维采用TPEE改性PET为原料,得到的并列型复合弹性纤维不仅含有聚酯成分,还有TPEE成分,提高了并列型复合弹性纤维的亲水吸湿性、抗静电性能和上染性,本发明提供的并列复合弹性纤维的亲水率≥300%,电阻率≤10

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

在双螺杆挤出机中将TPEE(添加量为TPEE和废旧PET质量之和的5%) 和废旧PET在200℃时熔融共混后挤出,得到TPEE改性PET切片,粘度为 1.1dL/g;

将TPEE改性PET切片依次在120℃预结晶1h,在165℃干燥12h,含水率<5%;

将常规未改性的PET(粘度为0.6dL/g)在165℃干燥12h,含水率<5%;

将TPEE改性PET切片经螺杆机进行熔融,熔融温度为:一区:280±1℃,二区:290±1℃,三区:285±1℃,四区:285±1℃,得到熔融改性PET;

将常规未改性的PET经螺杆机进行熔融,熔融温度为:一区:290±1℃,二区:295±1℃,三区:295±1℃,四区:290±1℃,得到熔融未改性PET;

将熔融改性PET和熔融未改性PET易质量比为1:1通入复合喷丝组件的喷丝板,熔融改性PET通过第一喷丝导筒1进入喷丝板的分配板6,熔融未改性PET通过第二喷丝导筒2进入喷丝板的分配板6,熔融改性PET和熔融未改性PET在共混导筒3中进行共混后进入共挤导筒4中,由设置于喷丝头7上的异形喷丝孔5喷出,其中,异形喷丝孔5为中心对称的异形喷丝孔,异形喷丝孔6外周由两个轴对称的四分之三圆周相互连接组成,四分之三圆周圆心半径为500μm,异形喷丝孔5外周设置26个均匀分布的轮齿8,轮齿8为梯形,齿高为50μm,轮齿8的齿倾斜角为50°;所述轮齿8的半高宽为1200μm;异形喷丝孔5的两个轴对称的四分之三圆周的圆心处设置两个轴对称的实心芯柱9,实心芯柱9的半径R

将初生纤维依次进行冷却至室温、上油、拉伸、热定型和绕圈,其中,牵伸倍率为3,第一热辊的温度为100℃,第二热辊的温度为160℃;卷绕速度为600m/min,得到初生丝;

将初生丝在100℃热处理30min,得到并列型复合弹性纤维,如图4所示,其收缩伸长率为80%,伸长回复率为90%,单根纤维的卷曲数在80个 /25mm,弹性模量为120cN/dtex,亲水率为300%,电阻率为10

实施例2

在双螺杆挤出机中将TPEE(添加量为TPEE和废旧PET质量之和的1%) 和废旧PET在200℃时熔融共混后挤出,得到TPEE改性PET切片,粘度为 1dL/g;

将TPEE改性PET切片依次在120℃预结晶1h,在165℃干燥12h,含水率<5%;

将常规未改性的PET(粘度为0.6dL/g)在165℃干燥12h,含水率<5%;

将TPEE改性PET切片经螺杆机进行熔融,熔融温度为:一区:280±1℃,二区:285±1℃,三区:285±1℃,四区:280±1℃,得到熔融改性PET;

将常规未改性的PET经螺杆机进行熔融,熔融温度为:一区:290±1℃,二区:295±1℃,三区:295±1℃,四区:290±1℃,得到熔融未改性PET;

将熔融改性PET和熔融未改性PET易质量比为1:1通入复合喷丝组件的喷丝板,熔融改性PET通过第一喷丝导筒1进入喷丝板的分配板6,熔融未改性PET通过第二喷丝导筒2进入喷丝板的分配板6,熔融改性PET和熔融未改性PET在共混导筒3中进行共混后进入共挤导筒4中,由设置于喷丝头7上的异形喷丝孔5喷出,其中,异形喷丝孔5为中心对称的异形喷丝孔,异形喷丝孔6外周由两个轴对称的四分之三圆周相互连接组成,四分之三圆周圆心半径为500μm,异形喷丝孔5外周设置26个均匀分布的轮齿8,轮齿8为梯形,齿高为50μm,轮齿8的齿倾斜角为50°;所述轮齿8的半高宽为1200μm;异形喷丝孔5的两个轴对称的四分之三圆周的圆心处设置两个轴对称的实心芯柱9,实心芯柱9的半径R

将初生纤维依次进行冷却至室温、上油、拉伸、热定型和绕圈,其中,牵伸倍率为3,第一热辊的温度为100℃,第二热辊的温度为160℃;卷绕速度为600m/min,得到初生丝;

将初生丝在100℃热处理30min,得到并列型复合弹性纤维,其收缩伸长率为63%,伸长回复率为86%,单根纤维的卷曲数在60个/25mm,弹性模量为125cN/dtex,亲水率为350%,电阻率为10

实施例3

在双螺杆挤出机中将TPEE(添加量为TPEE和废旧PET质量之和的3%) 和废旧PET在200℃时熔融共混后挤出,得到TPEE改性PET切片,粘度为 1.05dL/g;

将TPEE改性PET切片依次在120℃预结晶1h,在165℃干燥12h,含水率<5%;

将常规未改性的PET(粘度为0.6dL/g)在165℃干燥12h,含水率<5%;

将TPEE改性PET切片经螺杆机进行熔融,熔融温度为:一区: 282±1.5℃,二区:290±1.5℃,三区:290±1.5℃,四区:290±1.5℃,得到熔融改性PET;

将常规未改性的PET经螺杆机进行熔融,熔融温度为:一区:290±1.5℃,二区:290±1.5℃,三区:300±1.5℃,四区:295±1.5℃,得到熔融未改性PET;

将熔融改性PET和熔融未改性PET易质量比为1:1通入复合喷丝组件的喷丝板,熔融改性PET通过第一喷丝导筒1进入喷丝板的分配板6,熔融未改性PET通过第二喷丝导筒2进入喷丝板的分配板6,熔融改性PET和熔融未改性PET在共混导筒3中进行共混后进入共挤导筒4中,由设置于喷丝头7上的异形喷丝孔5喷出,其中,异形喷丝孔5为中心对称的异形喷丝孔,异形喷丝孔6外周由两个轴对称的四分之三圆周相互连接组成,四分之三圆周圆心半径为500μm,异形喷丝孔5外周设置26个均匀分布的轮齿8,轮齿8为梯形,齿高为50μm,轮齿8的齿倾斜角为50°;所述轮齿8的半高宽为1200μm;异形喷丝孔5的两个轴对称的四分之三圆周的圆心处设置两个轴对称的实心芯柱9,实心芯柱9的半径R

将初生纤维依次进行冷却至室温、上油、拉伸、热定型和绕圈,其中,牵伸倍率为4,第一热辊的温度为100℃,第二热辊的温度为160℃;卷绕速度为800m/min,得到初生丝;

将初生丝在100℃热处理30min,得到并列型复合弹性纤维,其收缩伸长率为72%,伸长回复率为90%,单根纤维的卷曲数在75个/25mm,弹性模量为122cN/dtex,亲水率为335%,电阻率为10

实施例4

在双螺杆挤出机中将TPEE(添加量为TPEE和废旧PET质量之和的7%) 和废旧PET在200℃时熔融共混后挤出,得到TPEE改性PET切片,粘度为 1.15dL/g;

将TPEE改性PET切片依次在120℃预结晶1h,在165℃干燥12h,含水率<5%;

将常规未改性的PET(粘度为0.6dL/g)在165℃干燥12h,含水率<5%;

将TPEE改性PET切片经螺杆机进行熔融,熔融温度为:一区: 280±1.5℃,二区:285±1.5℃,三区:290±1.5℃,四区:285±1.5℃,得到熔融改性PET;

将常规未改性的PET经螺杆机进行熔融,熔融温度为:一区:290±1.5℃,二区:300±1.5℃,三区:300±1.5℃,四区:295±1.5℃,得到熔融未改性PET;

将熔融改性PET和熔融未改性PET易质量比为1:1通入复合喷丝组件的喷丝板,熔融改性PET通过第一喷丝导筒1进入喷丝板的分配板6,熔融未改性PET通过第二喷丝导筒2进入喷丝板的分配板6,熔融改性PET和熔融未改性PET在共混导筒3中进行共混后进入共挤导筒4中,由设置于喷丝头7上的异形喷丝孔5喷出,其中,异形喷丝孔5为中心对称的异形喷丝孔,异形喷丝孔6外周由两个轴对称的四分之三圆周相互连接组成,四分之三圆周圆心半径为500μm,异形喷丝孔5外周设置26个均匀分布的轮齿8,轮齿8为梯形,齿高为50μm,轮齿8的齿倾斜角为50°;所述轮齿8的半高宽为1200μm;异形喷丝孔5的两个轴对称的四分之三圆周的圆心处设置两个轴对称的实心芯柱9,实心芯柱9的半径R

将初生纤维依次进行冷却至室温、上油、拉伸、热定型和绕圈,其中,牵伸倍率为5,第一热辊的温度为100℃,第二热辊的温度为160℃;卷绕速度为1000m/min,得到初生丝;

将初生丝在100℃热处理30min,得到并列型复合弹性纤维,其收缩伸长率为90%,伸长回复率为93%,单根纤维的卷曲数在84个/25mm,弹性模量为135cN/dtex,亲水率为400%,电阻率为10

实施例5

在双螺杆挤出机中将TPEE(添加量为TPEE和废旧PET质量之和的 10%)和废旧PET在200℃时熔融共混后挤出,得到TPEE改性PET切片,粘度为1.2dL/g;

将TPEE改性PET切片依次在120℃预结晶1h,在165℃干燥12h,含水率<5%;

将常规未改性的PET(粘度为0.8dL/g)在165℃干燥12h,含水率<5%;

将TPEE改性PET切片经螺杆机进行熔融,熔融温度为:一区:280±1℃,二区:285±1℃,三区:285±1℃,四区:280±1℃,得到熔融改性PET;

将常规未改性的PET经螺杆机进行熔融,熔融温度为:一区:290±1℃,二区:295±1℃,三区:295±1℃,四区:290±1℃,得到熔融未改性PET;

将熔融改性PET和熔融未改性PET易质量比为1:1通入复合喷丝组件的喷丝板,熔融改性PET通过第一喷丝导筒1进入喷丝板的分配板6,熔融未改性PET通过第二喷丝导筒2进入喷丝板的分配板6,熔融改性PET和熔融未改性PET在共混导筒3中进行共混后进入共挤导筒4中,由设置于喷丝头7上的异形喷丝孔5喷出,其中,异形喷丝孔5为中心对称的异形喷丝孔,异形喷丝孔6外周由两个轴对称的四分之三圆周相互连接组成,四分之三圆周圆心半径为500μm,异形喷丝孔5外周设置26个均匀分布的轮齿8,轮齿8为梯形,齿高为50μm,轮齿8的齿倾斜角为50°;所述轮齿8的半高宽为1200μm;异形喷丝孔5的两个轴对称的四分之三圆周的圆心处设置两个轴对称的实心芯柱9,实心芯柱9的半径R

将初生纤维依次进行冷却至室温、上油、拉伸、热定型和绕圈,其中,牵伸倍率为5,第一热辊的温度为100℃,第二热辊的温度为160℃;卷绕速度为1000m/min,得到初生丝;

将初生丝在100℃热处理30min,得到并列型复合弹性纤维,其收缩伸长率为98%,伸长回复率为96%,单根纤维的卷曲数在95个/25mm,,弹性模量为123cN/dtex,亲水率为320%,电阻率为10

本发明提供的并列型复合弹性纤维具有高弹性模量(弹性模量≥120cN/dtex)不易变形并且还兼具良好的弹性于一体,用于制造的织物具有良好的抗皱保形性,还具有挺括和良好的悬垂性。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种并列型复合弹性纤维及其制备方法和应用、复合喷丝组件

- 用于并列型复合纤维新材料工艺中的喷丝板以及喷丝工艺