一种异丙苯氧化反应产物中有机酸脱除的方法

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及一种异丙苯氧化反应产物中有机酸脱除的方法。

背景技术

环氧丙烷是一种重要石油化工基础原料,也是除聚丙烯和丙烯腈外的丙烯第三大衍生物,主要用于生产聚氨酯的原料——聚醚多元醇。目前国内外工业上生产环氧丙烷的工艺主要有氯醇法、共氧化法、过氧化氢异丙苯法(CHPPO法)和过氧化氢氧化法(HPPO法)。随着人们对环境保护的日益重视、化工产品结构优化调整,氯醇法、共氧化法及HPPO法主要有以下不足:氯醇法排污量大、共氧化法的原料纯度要求高以及新兴的直接氧化法的不稳定。与之相比CHPPO法制环氧丙烷,综合效益较好。

目前在工业生产中采用的异丙苯法制取环氧丙烷生产工艺(CHPPO法)中,由于受异丙苯空气氧化制CHP工艺的限制,总会存在一定量的有机酸(如甲酸、乙酸等)、苯酚、水和金属阳离子(Na+)等杂质,而这些杂质对环氧化催化剂性能有明显影响,它们不仅会引起CHP的分解及产物PO的开环水解降低PO选择性,也影响催化剂的稳定性。因此,脱除其中的有机酸对提高CHPPO工艺的安全性和经济性具有重要意义。

传统工艺中脱除有机酸一般采用通过碱洗、水洗塔混合氧化液和碱液、水,再经过分离罐静置分离以达到脱水的想过,从而得到外观透明度好的合格品CHP。传统工艺存在以下问题:1、流程长,系统存液量大;2、运行设备大型化,工程建设投资高,公用工程介质消耗大;3、装置能耗高;4、产物碱、水洗过程副产含盐污水量大,污水中有机酸、金属阳离子极易超标,不易控制。

专利CN111763166A介绍了一种利用“混合器-旋液器-油水分离器”的方法,设旋液器顶出料不含水相,旋液器底出料含少量油相,经脱酸除钠处理后得到有机酸≦50mg/kg和钠离子≦1.0mg/kg净化氧化液的方法。

专利CN111763167A介绍了一种利用“第一混合器-油水分层器”和“第二混合器-油水分离器”,利用油水密度差将混合器油水混合出料进行重力沉降分离得到有机酸≦50mg/kg和钠离子≦1.0mg/kg净化氧化液的方法。

上述专利方法中由于采用静置油水分离的方法存在一些弊端,一是油水混合物需要较长的停留时间,系统存液量较大,有很大的风险隐患,二是分离罐选型较大,设备投资较多,三是采用上述方法,处理后的氧化液指标不能满足有机酸≦10mg/kg的工艺要求。

发明内容

本发明的目的在于提供一种去除异丙苯氧化产物中有机酸的方法,克服现有传统去除有机酸工艺中工艺流程长、系统存液量大,设备大型化、投资多,运行能耗高,外排污水量高等问题。

为实现上述目的,本发明采提供的技术方案如下:

一种去除异丙苯氧化产物中有机酸的方法,其特征在于在15吨/年CHPPO中试装置或类似的异丙苯氧化工艺需要脱除有机酸的装置中提出将异丙苯氧化产物与去离子水通过静态混合器充分混合,使有大部分机酸进入水相,然后通过静置分离设备(静置分离罐)分离大部分水,再通过高效聚结器分离微量水相结合的方法有效分离氧化液和微量水,从而有效去除异丙苯氧化产物中的有机酸,使氧化产物中的有机酸总含量小于10ppm。在保证净化后氧化液指标的前提下,减少系统存液量、缩减设备占地面积、减小系统运行能耗、减少污水外排。

本发明的技术方案如下:

一种去除异丙苯氧化产物中有机酸的方法,其特征是,在异丙苯氧化工艺需要脱除有机酸的装置中的异丙苯氧化产物与去离子水通过静态混合器充分混合,使有大部分机酸进入水相,然后通过静置分离设备分离大部分水,再通过高效聚结器分离微量水相结合的方法分离氧化液和微量水,从而有效去除异丙苯氧化产物中的有机酸,使氧化产物中的有机酸总含量小于10ppm。

所述的静态混合器可采用常用的SK、SV、SX、SL型混合器。

所述的静置分离设备采用静置分离罐,用中部进料,上下分别出料的径高比为1:2~4之间的罐设备。

所述的聚结器采用适合油中脱水的内构件。

所述的异丙苯氧化产物与新鲜去离子水的混合比例为20~10:1。所述的洗涤水循环使用,循环水量与新鲜去离子水补充量比例为1~3:1。

所述的异丙苯氧化产物与和洗水混合物在每一级静置分离罐中停留时间为15~30分钟,异丙苯氧化产物和洗水混合物在每一级高效聚结器中停留时间为5-15分钟。

所使用的设备由三级相同的静态混合器-静置分离罐-高效聚结器组成;连接说明方式为:

异丙苯氧化液进料管线与本级静置分离罐底部水相管线、下一级静置分离罐底部水相管线连接汇成一条管线,该管线连接到本级静态混合器进料侧;若本级为第三级,则异丙苯氧化液进料管线与本级静置分离罐底部水相管线、新鲜去离子水管线连接汇成一条管线;该管线连接到本级静态混合器进料侧。

静态混合器出料测由管线接入本级静置分离罐中部,静置分离罐顶部油相出料管线连接到本级高效聚结器进料侧,聚结器水相流股管线外排,油相管线进入下一级静态混合器;若本级为第三汲,则聚结器油相管线接出料管线。

静置分离罐底部水相管线分成两路,一路管线连接至本级静态混合器进料侧,另一路管线连接至上一级静态混合器进料侧;若本级为第一级,则静置分离罐底部水相管线分成两路,一路连接至本级静态混合器进料侧,另一路管线接外排管线。

所述的工艺为:

异丙苯氧化产物与本级静置分离罐中的水相加上下一级静置分离罐的水相的混合比例为10:1~10:3,其中本级静置分离罐中的水相与下一级静置分离罐的水相的比例为1:1~3:1;本级静置分离罐分离后的水相流股分为两股,一股循环至本级混合器前参与本级水洗,另一股循环至上一级静态混合器前参与上一级水洗,参与本级水洗与上一级水洗的比例为1:1~3:1。本级静置分离罐分离后的油相进入本级高效聚结器进行分离,本级高效聚结器分离后的油相进入下一级静态混合器进行下一级水洗,水相外排。

若本级为第一级,则本级静置分离罐分离后的水相流股分为两股,一股循环至本级混合器前参与本级水洗,另一股循环外排,参与本级水洗与外排的比例为1:1~3:1。

若本级为第三汲,则异丙苯氧化产物与本级静置分离罐的水相加上新鲜去离子水的混合比例为10:1~10:3,其中本级静置分离罐的水相与新鲜去离子水的比例为1:1~3:1。本级静置分离罐分离后的油相进入本级高效聚结器进行分离,本级高效聚结器分离后的油相为本公艺产物进入后续工序。

具体为以下步骤:

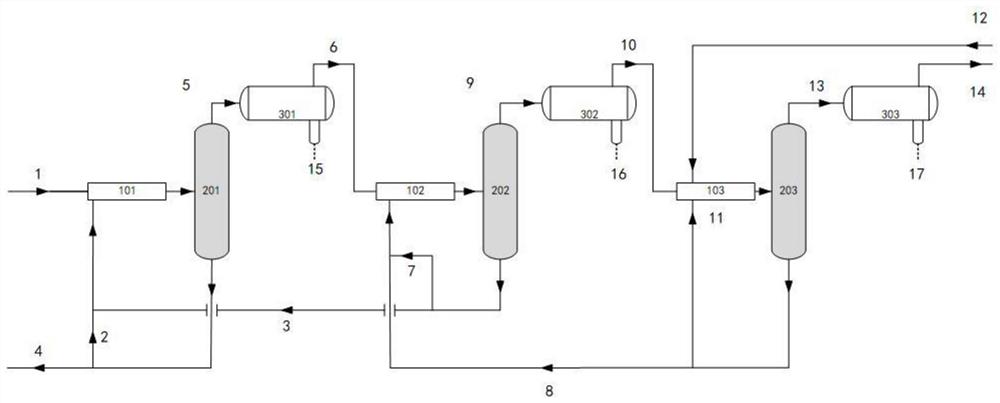

本发明中由三级相同的水洗工艺组成,如图所示:

1)氧化液流股(1)与第一级静置分离罐中的水相(2)及第二级静置分离罐的水相(3)经过第一级高效混合器(101)混合充分接触,完成第一次水洗过程,操作温度为10-40℃,操作压力为0.1-0.5MPaG;此处可采用SK、SV、SX、SL型混合器;氧化液(1)与第一级静置分离罐中的水相(2)加上第二级静置分离罐的水相(3)的混合比例为10:1~10:3。第一级静置分离罐中的水相(2)与第二级静置分离罐的水相(3)的比例为1:1~3:1。

2)第一级混合器混合后的氧化液-水进入第一级静置分离罐(201)分离,静置分离罐可采用中部进料,上下分别出料的径高比为1:2到1:4之间的罐设备,氧化液和洗水混合物在静置分离罐中停留时间为15~30分钟。

3)第一级静置分离罐分离后的油相(5)进入第一级聚结器(301),分离微量水,本发明中聚结器采用适合油中脱水的内构件,停留时间为5-15分钟。

4)第一级静置分离罐分离后的水相流股(2)循环至第一级混合器参与第一次水洗,流股(4)外排,循环流股(2)与外排流股(4)的比例为1:1~3:1。

5)第一级聚结器分离后的油相(6)进入与第二级静置分离罐的水相(7)及第三级静置分离罐的水相(8)经过第二级混合器(102)混合,完成第二次水洗,操作温度为10-40℃,操作压力为0.1-0.5MPaG;此处可采用SK、SV、SX、SL型混合器;第一级聚结器分离后的油相(6)与第二级静置分离罐中的水相(7)加上第三级静置分离罐的水相(8)的混合比例为10:1~10:3,第二级静置分离罐中的水相(2)与第三级静置分离罐的水相(3)的比例为1:1~3:1。

6)经第一级聚结器(301)分离后的微量水,暂时存留在聚结器尾端的下部,经过长时间集聚,聚结器尾端下部为水相,上部为油相;从聚结器下部引出管线为流股(15),每1小时进行缓慢外排,直至水相完全排净。

7)第二级混合器混合后的氧化液-水进入第二级静置分离罐(202)分离,静置分离罐可采用中部进料,上下分别出料的径高比为1:2到1:4之间的罐设备。

8)第二级静置分离罐分离后的油相(9)进入第二级聚结器(302),分离微量水,本发明中聚结器采用适合油中脱水的内构件,停留时间为5-10分钟。

9)第二级静置分离罐分离后的水相,流股(7)循环至第二级混合器(103)参与第二次水洗,流股(3)循环到第一级混合器(101)参与第一级水洗,循环流股(7)与循环流股(3)的比例为1:1。

10)第二级聚结器分离后的油相(10)与部分第三级静置分离罐的水相(11)及新鲜去离子水(12)经过第三级混合器(103)混合,完成第三次水洗,操作温度为10-40℃,操作压力为0.1-0.5MPaG。此处可采用SK、SV、SX、SL型混合器;氧化液(10)与第三级静置分离罐中的水相(11)加上新鲜去离子水(12)的混合比例为10:1~10:3。第三级静置分离罐的水相(11)与新鲜去离子水(12)的比例为1:1~3:1;氧化液和洗水混合物在静置分离罐中停留时间为15~30分钟。

11)第二级聚结器分离后的微量水,暂时存留在聚结器尾端的下部,经过长时间集聚,聚结器尾端下部为水相,上部为油相;从聚结器下部引出管线为流股(16),每1小时进行缓慢外排,直至水相完全排净。

12)第三级混合器(103)混合后的氧化液-水进入第三级静置分离罐(203)分离,静置分离罐可采用中部进料,上下分别出料的径高比为1:2到1:4之间的罐设备。

13)第三级静置分离罐(203)分离后的油相(13)进入第三级聚结器(303),分离微量水,本发明中聚结器采用适合油中脱水的内构件,停留时间为5-10分钟。

14)第三级静置分离罐(203)分离后的水相,流股(11)循环至第三级混合器(103)参与第三次水洗,流股(8)循环至第二级混合器(102)参与第二次水洗,循环流股(11)与循环流股(8)的比例为1:1。

15)第三级聚结器(303)分离后的上部油相(14)为本工艺的产物,进入下一工序。

16)第三级聚结器分离后的微量水,由于密度差聚集在聚结器尾端的下部,聚结器尾端上部油相(14)为本工艺的产物,进入下一工序;从聚结器下部引出水相流股(17),每1小时进行缓慢外排,直至水相完全排净。

本发明的一个重要特征是,由于静置分离罐油相流股还要经过高效聚结器再次脱水,所以静置分离罐的油相流股中水含量不需要太低,这就可以大大减少混合物料在静置分离器中的停留时间,在保证产品质量的前提下,减少设备投资与系统存液量。同时由于洗水的循环使用,可大大减少废水的排放量。本发明与现有传统工艺技术相比,具有以下优点和突出性效果:本工艺系统流程短、系统存液量少,设备占地少、投资少,能耗少,污水量少。

附图说明

图1是本发明提供的工艺流程简图;

图中:1、氧化液流股;2、一级静置分离罐水相循环至一级混合器流股;3、二级静置分离罐水相循环至一级混合器流股;4、一级静置分离罐水相外排流股;5、一级静置分离罐油相流股;6、一级聚结器油相流股;7、二级静置分离罐循环至二级混合器流股;8、三级静置分离罐循环至二级混合器流股;9、二级静置分离罐油相流股;10、二级聚结器油相流股;11、三级静置分离罐水相循环至三级混合器流股;12、新鲜去离子水流股;13、三级静置分离罐油相流股;14、三级聚结器油相流股;15、一级聚结器水相流股;16、二级聚结器水相流股;17、三级聚结器水相流股;101、一级静态混合器;102、二级静态混合器;103、三级静态混合器;201、一级静置分离罐;202、二级静置分离罐;203、三级静置分离罐;301、一级聚结器;302、二级聚结器;303、三级聚结器。

具体实施方式

实施例1:

氧化液流股1中有机酸含量为34.2ppm,进料量60L/h,新鲜水补充量6L/h;选用SX型静态混合器,容积0.5L;选用静置分离罐容积20L,中部进料,上下出料,径高比为1:4;选用油中脱水内件聚结器,容积8L。

具体过程如下:

1)氧化液流股(1)与第一级静置分离罐中的水相(2)及第二级静置分离罐的水相(3)经过第一级高效混合器(101)混合充分接触,完成第一次水洗过程,操作温度为40℃,操作压力为0.4MPaG;氧化液流股(1)流量60L/h,第一级静置分离罐中的水相(2)流量6L/h,第二级静置分离罐的水相(3)流量6L/h。

2)第一级混合器混合后的氧化液-水进入第一级静置分离罐(201)分离,氧化液和洗水混合物在静置分离罐中停留时间约为16.7分钟。

3)第一级静置分离罐分离后的油相(5)进入第一级聚结器(301),分离微量水,停留时间约为8分钟。

4)第一级静置分离罐分离后的水相流股(2)循环至第一级混合器参与第一次水洗,流股(4)外排,循环流股(2)流量约6L/h,外排流股(4)流量约6L/h。

5)经第一级聚结器(301)分离后的微量水,暂时存留在聚结器尾端的下部,经过长时间集聚,聚结器尾端下部为水相,上部为油相;从聚结器下部引出管线为流股(15),每1小时进行缓慢外排,直至水相完全排净。

6)第一级聚结器分离后的油相(6)进入与第二级静置分离罐的水相(7)及第三级静置分离罐的水相(8)经过第二级混合器(102)混合,完成第二次水洗,操作温度为40℃,操作压力为0.4MPaG;第一级聚结器分离后的油相(6)流量约为60L/h,第二级静置分离罐中的水相(7)流量为6L/h,第三级静置分离罐的水相(8)流量为6L/h。

7)第二级混合器混合后的氧化液-水进入第二级静置分离罐(202)分离。

8)第二级静置分离罐分离后的油相(9)进入第二级聚结器(302),分离微量水。

9)第二级聚结器分离后的微量水,暂时存留在聚结器尾端的下部,经过长时间集聚,聚结器尾端下部为水相,上部为油相;从聚结器下部引出管线为流股(16),每1小时进行缓慢外排,直至水相完全排净。

10)第二级静置分离罐分离后的水相,流股(7)循环至第二级混合器(103)参与第二次水洗,流股(3)循环到第一级混合器(101)参与第一级水洗,循环流股(7)流量约6L/h,循环流股(3)流量约6L/h。

11)第二级聚结器分离后的油相(10)与部分第三级静置分离罐的水相(11)及新鲜去离子水(12)经过第三级混合器(103)混合,完成第三次水洗,操作温度为40℃,操作压力为0.4MPaG。氧化液流股(10)流量约60L/h,第三级静置分离罐中的水相(11)流量6L/h,新鲜去离子水(12)流量6L/h。

12)第三级混合器(103)混合后的氧化液-水进入第三级静置分离罐(203)分离。

13)第三级静置分离罐(203)分离后的油相(13)进入第三级聚结器(303),分离微量水。

14)第三级静置分离罐(203)分离后的水相,流股(11)循环至第三级混合器(103)参与第三次水洗,流股(8)循环至第二级混合器(102)参与第二次水洗,循环流股(11)流量约6L/h,循环流股(8)流量约6L/h。

15)第三级聚结器(303)分离后的上部油相(14)为本工艺的产物,进入下一工序。

16)第三级聚结器分离后的微量水,由于密度差聚集在聚结器尾端的下部,聚结器尾端上部油相(14)为本工艺的产物,进入下一工序;从聚结器下部引出水相流股(17),每1小时进行缓慢外排,直至水相完全排净。

实施例2~9的过程与实施例1相同,不同参数和产物有机酸含量见下表:

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

- 一种异丙苯氧化反应产物中有机酸脱除的方法

- 含氧化合物制丙烯反应产物中水的脱除方法