一种适用高航速的调距桨桨毂

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及调距桨技术领域,具体涉及一种适用高航速的调距桨桨毂。

背景技术

调距桨装置(亦称可调螺距螺旋桨装置)是一种螺旋桨桨叶可绕自身转轴转动改变螺距的螺旋桨推进器,因其优良的操控性能及船、机、桨匹配性能,广泛应用于各类船舶,应用范围仅次于固定螺距螺旋桨,桨毂作为调距装置的最终调距执行机构,是调距桨推进系统中的核心部件,是设计、制造中的重点和难点之一。现有技术主要涉及调距桨的密封性能、强度、结构、材料等,如CN201660113U调距桨桨毂、CN201472659U带导流罩的调距桨、CN108750056A一种油缸后置式的可调桨桨毂、CN209870708大功率、大尺寸调距桨桨毂等专利,这些技术均未对高航速用调距桨桨毂的防空化技术进行研究。

发明内容

本发明旨在提供一种适用高航速的调距桨桨毂,其特征在于,所述调距桨桨毂包括活塞杆导架、桨毂本体、曲柄盘、伺服油缸体、滑块、调距活塞、螺旋桨轴和桨叶;

所述桨毂本体与设有轴内油管的所述螺旋桨轴连接;所述伺服油缸体与所述桨毂本体通过油缸螺栓连接,所述调距活塞位于所述伺服油缸体内;所述桨叶的叶根法兰与设置在所述桨毂本体上的所述曲柄盘通过叶根螺栓连接;所述活塞杆导架前端置于所述螺旋桨轴的孔内衬套上,后端置于所述桨毂本体后端孔内,尾端与所述调距活塞连接;所述滑块的内孔与所述曲柄盘的曲柄销相配合,同时滑块置于活塞杆导架的滑槽内,用于由所述活塞杆导架的移动使所述叶根法兰转动进行调距;

所述叶根法兰通过沉孔安装所述叶根螺栓;所述叶根螺栓上安装有防松销,所述防松销两端通过点焊固定于所述叶根法兰的沉孔壁上;所述沉孔填充环氧树脂混合物包覆所述叶根螺栓和防松销。

更进一步地,所述环氧树脂混合物包括环氧树脂、固化剂和木槺;所述环氧树脂、固化剂和木槺依据体积比2:2:1混合。

更进一步地,所述叶根法兰边缘采用折弯结构;所述桨毂本体与所述叶根法兰边缘折弯结构对应位置采用相同折弯结构。

更进一步地,所述曲柄盘螺纹孔外缘与曲柄盘侧壁之间的最小壁厚为:

其中,t_w为曲柄盘螺纹孔外缘与曲柄盘侧壁之间的最小壁厚;F为载荷力;r

更进一步地,所述叶根螺栓固定所述曲柄盘和叶根法兰时不使用密封圈进行密封;

所述叶根螺栓的头部下平面与所述叶根法兰相配合的沉头孔上接触面积为:

其中,A

更进一步地,所述桨毂本体与所述叶根法兰和曲柄盘连接处设有叶根轴承,所述叶根轴承用于支撑所述叶根法兰和曲柄盘在所述桨毂本体上进行转动。

更进一步地,所述桨毂本体与曲柄盘配合的叶根孔下端设有环槽,所述环槽环槽截面为半圆形,用于减小了与之对应曲柄盘倒角处的比压。

更进一步地,所述曲柄盘的下台阶外圆柱面设计降低应力集中的卸荷槽,所述卸荷槽为半圆形,用于降低曲柄盘台阶外圆出的刚度。

更进一步地,所述桨毂本体用于安装所述伺服油缸体的桨毂本体高压侧壁为倾斜结构,所述桨毂本体高压侧壁从外径往内径向外侧倾斜;

所述倾斜角度α与所述桨毂本体高压侧壁刚度表示为:

k

其中,α∈(0,15)按1°的步长变化进行三维结构建模和有限元分析,求出各倾斜角度α下的刚度k

更进一步地,所述桨毂本体高压侧壁刚度定义为:

式中,p_oil为高压侧油压,df为对应的轴向变形位移,k

本发明的有益效果包括:

本发明中提出连接螺钉头部尽量埋入叶根法兰外表面以下,如尺寸结构不允许,也应部分沉入,然后对桨叶连接螺栓进行机械防松后,再采取填实凹孔光顺轮廓以消除或减小区域局部空化现象。

本发明中通过对叶根法兰孔缘形状的设计,提高阻桨毂与桨叶连接处可能产生的空泡进入叶根密封圈处的能力,防止高航速下桨叶叶根处可能产生的空泡损坏叶根密封圈。

本发明提出利用桨叶连接螺栓与桨叶不同材料不同刚度特征,采用本身的密封比压进行密封,从而取消传统的诸如橡胶、四氟乙烯等非金属密件,使得在连接螺栓头部直径和螺栓杆部直径不变的情况下,既可增大桨叶连接螺栓头部与杆部过渡处圆角半径,从而减小桨叶连接螺栓的应力集中系数以减小连接螺栓倒角处的应力,提高疲劳性能,又可增加螺栓头部下平面与桨叶叶根法兰相配合的沉头孔上平面的接触面积。

本发明提出一种优化零件刚度使桨毂轴承比压分布趋于均匀及减少应力集中的结构,以提高桨毂的承载能力。

本发明通过设计一种新结构形式的调距桨桨毂本体、以提高桨毂本体的刚度、减小受压特别是高压侧泵压时的变形,降低调距活塞杆与桨毂活塞杆孔卡阻的风险。

曲柄盘上叶根螺孔离曲柄盘边缘的尺寸设计是桨毂结构设计的工作重点和难点之一,尺寸受多参数限制,尺寸过小影响曲柄盘的强度,尺寸过大会影响桨叶连接螺栓的尺寸选择或与桨叶面干涉,依据本发明提出校核的模型,使得在优化各结构尺寸中,可方便、快速地进行强度校核。

附图说明

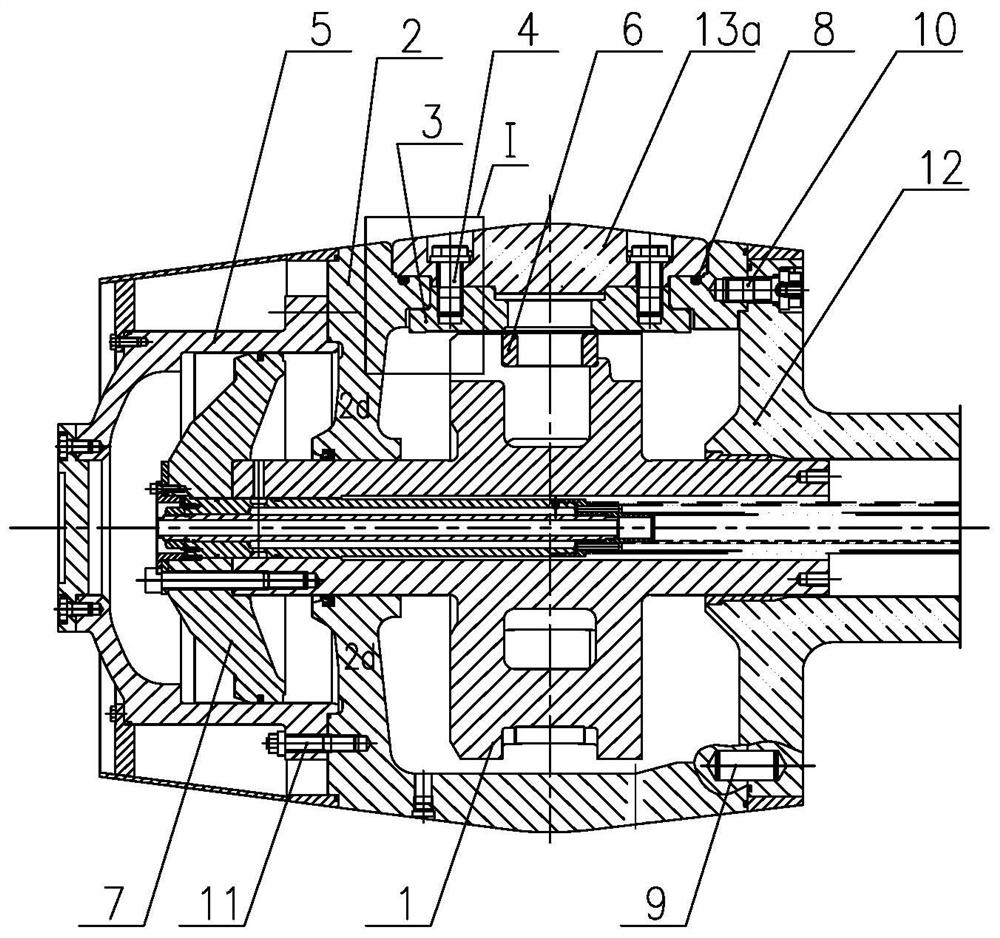

图1是本发明实施例提供的一种适用高航速的调距桨桨毂的结构示意图;

图2是本发明实施例提供的一种适用高航速的调距桨桨毂桨叶装配后的结构示意图;

图3是本发明实施例提供的一种适用高航速的调距桨桨毂中叶根螺栓头部低于叶根法兰表面的结构示意图;

图4是本发明实施例提供的一种适用高航速的调距桨桨毂中叶根螺栓头部高于叶根法兰表面的结构示意图;

图5是本发明实施例提供的一种适用高航速的调距桨桨毂中叶根螺栓防松销的结构示意图;

图6是本发明实施例提供的一种适用高航速的调距桨桨毂中叶根螺栓头部低于叶根法兰表面填充环氧混合物后的结构示意图;

图7是本发明实施例提供的一种适用高航速的调距桨桨毂中叶根螺栓头部高于叶根法兰表面填充环氧混合物后的结构示意图;

图8是本发明实施例提供的一种适用高航速的调距桨桨毂中桨毂本体与叶根法兰连接的结构示意图;

图9是本发明实施例提供的现有技术中桨毂本体与叶根法兰连接形式的结构示意图;

图10是本发明实施例提供的一种适用高航速的调距桨桨毂中桨毂本体与叶根法兰连接形式的结构示意图;

图11是本发明实施例提供的现有技术一中桨叶连接螺栓密封的局部放大图;

图12是本发明实施例提供的现有技术二中桨叶连接螺栓密封的局部放大图;

图13是本发明实施例提供的一种适用高航速的调距桨桨毂中桨叶连接螺栓密封的局部放大图;

图14是本发明实施例提供的一种适用高航速的调距桨桨毂中叶根轴承组件的尺寸及受力示意图;

图15是本发明实施例提供的现有技术中桨毂叶根轴承组件的危险剖面结构及应力示意图;

图16是本发明实施例提供的一种适用高航速的调距桨桨毂中桨毂叶根轴承组件的危险剖面结构及应力示意图;

图17是本发明实施例提供的一种适用高航速的调距桨桨毂中桨毂本体高压侧壁的结构示意图;

图18是本发明实施例提供的现有技术中桨毂本体高压侧壁的结构及受力变形示意图;

图19是本发明实施例提供的一种适用高航速的调距桨桨毂中曲柄盘的结构示意图;

图20是本发明实施例提供的一种适用高航速的调距桨桨毂中曲柄盘螺栓螺孔的结构示意图。

具体实施方式

下面结合附图对本发明的技术方案进行更详细的说明,本发明包括但不仅限于下述实施例。

如附图1所示,本发明提供了一种适用高航速的调距桨桨毂,该调距桨桨毂包括活塞杆导架1、桨毂本体2、曲柄盘3、伺服油缸体5、滑块6、调距活塞7、螺旋桨轴12和桨叶13。

桨毂本体2通过轴法兰螺栓和扭力销9与设有轴内油管的螺旋桨轴12连接,扭矩主要由扭力销9传递。伺服油缸体5与桨毂本体2通过油缸螺栓连接,调距活塞7位于伺服油缸体5内。桨叶13的叶根法兰与设置在桨毂本体2上的曲柄盘3通过叶根螺栓4连接,叶根销传递桨叶扭矩。活塞杆导架1前端置于螺旋桨轴12孔内衬套上,后端置于桨毂本体2后端孔内,尾端通过一组螺钉与调距活塞7相连接。滑块6的内孔与曲柄盘3的曲柄销相配合,同时滑块6置于活塞杆导架1的滑槽内,当高压油通过轴内油管中的内油管输入到伺服油缸体5与调距活塞7形成的后腔时,活塞11与活塞杆导架1一起沿轴线向艏端方向直线运动,曲柄盘3与滑块6形成的曲柄——滑块机构带动桨叶绕其自身的桨叶轴线向增大螺距的方向旋转,完成正车调距,此时伺服油缸体5与调距活塞7形成的前腔回油;反之,高压油通过轴内油管中的外油管与内油管形成的环形腔及桨毂外油管与桨毂内油管环形腔输入到前腔时,完成倒车调距。

如附图2-7所示,在桨毂结构中,使得桨毂本体2与桨叶13连接的叶根螺栓4头部埋入叶根法兰外表面以下,或部分沉入,首先采用不锈钢防松销卡入叶根螺栓4头部凹孔处,采用适应不锈钢与不锈钢、不锈钢与青铜焊接的焊条将不锈钢防松销点焊固定于桨叶叶根法兰孔壁;然后配比选用适合与铜粘接的优质环氧树脂材料,环氧树脂配方为:环氧树脂和固化剂的比例各一半,并加一定比例的木槺,这样的填充物既有很好的附着力,又使得维修时采用工具较易拆卸。对于叶根螺栓4头部高度低于凹坑,则填满调配好的环氧树脂;对于叶根螺栓4头部高度高于凹坑,则只需包覆防松销并保持光顺,叶根螺钉头部可不完全包覆。这样,消除或减小了高航速时桨毂叶根螺钉安装部位可能出现的局部空化现象。

现有技术一般采用快干水泥作为填充物,但在使用中,易于被水流“冲刷”脱落,而本发明中的环氧树脂填充物不易脱落。据统计,采用快干水泥作为填充物的调距桨桨毂,使用约1年后船舶进坞保养时,填充物脱落达15%-25%,而采用本发现中的环氧树脂填充物,脱落则小于3%。

如附图8-10所示,桨毂体叶根孔孔缘设计,现有桨毂体与桨叶叶根法兰连接处的叶根轴承孔采用直角结构设计,对于中低航速船舶用调距桨装置,桨叶叶根连接处产生的空泡可能性小,这种设计往往能满足要求。但对于高速船用调距桨装置,如仍然采用直角结构设计,高航速工况下桨叶叶根连接处易产生空泡现象,空泡有可能沿桨毂体叶根法兰孔与桨叶叶根法兰间隙进入叶根密封圈处,易损坏叶根密封圈。本发明中桨毂叶根孔缘及对应的桨叶叶根法兰边缘采用2-4个弯折结构,使得空泡在到达叶根密封圈之前溃灭,不会损伤叶根密封圈。

如附图11-13所示,调距桨桨毂设计往往受有限的空间、有限的尺寸约束,对于高载荷调距桨,高功率承载对桨叶连接螺栓处的强度要求与结构尺寸有限的矛盾更为突出,在以往的设计中,为了阻隔桨毂内部液压油与外部的海水,连接螺栓采用O形密封圈,本发明利用连接螺栓材料为高强度不锈钢和桨叶材料为青铜合金的金属密封特点,取消O形密封圈以节省宝贵的结构空间。

根据桨毂连接螺栓的特点,其倒角处的应力可用以下公式表示:

式中,F为连接螺栓的拉伸力,M为连接螺栓受到的弯矩力,当F、M确定后,可通过降低拉伸应力集中系数k

根据连接结构,k

在调距桨桨毂设计中,根据桨毂总体结构设计特点,通常连接螺栓头部接触直径D

在调距桨桨毂设计中,因桨叶连接螺栓承担将推进功率传递给螺旋桨并将桨叶产生的推力传递给桨毂的桥梁作用,承受的载荷复杂、为周期性变载荷,连接螺栓必须采用较大的预紧力矩以提高抗疲劳性能,桨叶连接螺栓头部下平面与桨叶叶根法兰相配合的沉头孔上平面的接触挤压能力在高载荷调距桨桨毂设计中尤为重要,即应设法降低接触挤压应力,如式(4)当其接触面积A由A

Q

接触面积为:

式中,D

式中,D″

当A增加20%时,接触应力σ

如附图14-15所示,桨毂本体2与叶根法兰和曲柄盘3连接处设有叶根轴承,用于支撑叶根法兰和曲柄盘3在桨毂本体2上进行转动。桨叶叶根轴承组件,不但承受桨叶水动力外负荷Fhy、桨叶离心力Fc,还是调距的轴承组件,调距桨的特性决定了其为低速重载的轴承特点。由于结构尺寸受限、承载要求高、且为水下工作部件,一直是调距桨桨毂设计的重点和难点。本发明提出一种使轴承比压分布趋于均匀及减少桨毂应力集中的结构设计技术,提高桨毂的承载能力及可靠性。

由于叶根下平面轴承即承受桨叶水动力Fhy产生的弯矩,又承受桨叶离心力,相比叶根上平面轴承受力更加严酷,传统计算轴承比压的理论公式(7)如下:

其中,F

以上公式中假设了叶根轴承组件包括桨叶叶根法兰、桨叶连接螺栓、曲柄盘为刚性,实际零件为弹性且因为结构形状不规则,轴承比压及零件应力分布非常复杂。为了更准确地了解大功率调距桨桨毂的受力状态,采用3D有限元仿真技术进行应力应变仿真计算,现有的结构设计某一危险剖面如附图6所示,深色部分为相对高比压区域。

如附图16所示,为使得比压及零件应力分布更均匀些,对桨毂本体及曲柄盘的刚度进行调整优化,在桨毂本体与曲柄盘配合的叶根孔下端设计出一环槽,环槽截面为半圆形,圆角为R_h,圆心坐标为[x_h,y_h],减小了与之对应曲柄盘倒角处的比压,同时在曲柄盘3的下台阶外圆柱面设计降低应力集中的“卸荷槽”R_C,降低曲柄盘台阶外圆出的刚度。这样轴承大比压负荷沿径向的“有效承载”宽度从r1增加至r2,即单位径向上的比压得以降低。

如附图17-18所示,为了提高桨毂本体的刚度,减小了桨毂本体的轴向变形特别是桨毂活塞杆孔的变形,降低了调距活塞杆与桨毂活塞杆孔卡阻的风险。桨毂本体高压侧壁2d采用倾斜设计方法,桨毂本体高压侧壁2d与伺服油缸体5、调距活塞7一起构成倒车调距腔,从外径往内径向外倾斜一定的角度α(一般为5-10°),而不是采用如附图8中现有的与垂直于轴线平面平形的高压侧壁2d’。

桨毂本体高压侧壁2d的刚度定义如下:

式中,p_oil为高压侧油压,df为对应的轴向变形位移,k

所以刚度k

k

式中,E为材料弹性模量E、D

在工程设计中,材料往往已经确定,而且假定D

k

这样在α∈(0,15)按1°的步长变化进行三维结构建模和有限元分析,求出各倾斜角度α下的刚度k

如附图19-20所示,曲柄盘上叶根螺孔离曲柄盘边缘的尺寸设计是桨毂结构设计的工作重点和难点之一,尺寸受多参数限制,尺寸过小影响曲柄盘的强度,尺寸过大会影响桨叶连接螺栓的尺寸选择或与桨叶面干涉,对于确定的桨毂直径,叶根孔尺寸,本发明建立曲柄盘3上螺纹孔与边缘的等效应力模型公式,使得在优化各结构尺寸中,可方便、快速地进行强度分析和校核。

定义为曲柄盘螺纹孔外沿等效应力为:

式中,σ

等效应力应小于等于许用应力,许用应力为:

[σ]=f(σ

式中,k为无量纲系数,主要与应力集中系数、桨毂结构尺寸、使用任务剖面等有关;σ

设计时要求:

σ

根据公式(11)至(13)可得壁厚t_w计算式:

根据规范及技术要求,一般桨毂本体零件在加工完成后需要进行泵压,桨毂本体在高压泵压试验中,不但高压侧壁会发生变形,而且叶根轴承孔也会发生变形,变形主要是弹性变形,但也会产生一定的塑性变形,特别是首次泵压,为降低泵压造成的变形影响,采取以下工艺方法:在叶根轴承孔半精加工后、精加工前,其余尺寸精加工到图纸要求时进行桨壳体强度泵压试验,泵压试验2到3次,每次间隔时间24h-72h,然后对叶根轴承孔Φ进行精加工后仅进行无损探伤。这样就消除了桨毂本体在泵压时对叶根轴承孔的影响。

在一种实施例中,调距桨为5叶桨调距桨桨毂,每片桨叶采用8个叶根螺钉的调距桨桨毂,所述发明内容同样适用每片桨叶6个或7个叶根螺钉连接的调距桨桨毂,也同样也适应4叶桨调距桨桨毂。

5叶调距桨推进器的每片桨叶13与桨毂本体2采用8个叶根螺栓4连接,其中叶面、叶背各4个。首先在桨毂本体2设计过程中,尽可能使得叶根螺钉头部低于叶根法兰表面,如果由于结构的限制,可以允许叶根螺钉部分六角头高出叶根法兰表面。当叶根螺栓4安装完成后,对每一个叶根螺栓4采用防松销进行防松,防松销用点焊【焊条化学成分(C=0.025%Cr=22.5%Ni=13.5%Mo=2.7%)】的方式固定到桨叶叶根法兰螺孔孔壁。

然后用乐泰755清洗剂对叶根螺钉头部进行清洗,并用高压空气清洁后,将预先调配好的环氧树脂混合物(环氧树脂:固化剂:木槺体积比=2:2:1)填入叶根螺钉头部周围间隙,对于叶根螺栓4头部高度低于凹坑,则填满调配好的环氧树脂;对于叶根螺栓4头部高度高于凹坑,则只需包覆防松销并保持光顺,叶根螺钉头部可不完全包覆。

为了防止船高速时局部空泡沿桨毂体叶根法兰孔与桨叶叶根法兰间隙进入叶根密封圈处,造成损伤叶根密封圈,本发明对桨毂体叶根孔孔缘和桨叶叶根法兰对应的边缘采用弯折式结构设计,而不采用传统直角结构设计。

该大型高载荷调距桨桨毂包括活塞杆导架1、桨毂本体2、曲柄盘3、桨叶连接螺栓4、伺服油缸体5、滑块6、调距活塞7、桨叶密封圈8、扭力销9、轴法兰螺栓10、油缸螺栓11、螺旋桨轴12和桨叶13。

桨叶13与桨毂中的曲柄盘3通过桨叶连接螺栓4连接,叶根销传递桨叶扭矩,其中:桨叶连接螺栓4取消了如附图11和附图12所示现有桨叶连接螺栓4’头部下面的O形密封圈4’a或4’b,当螺栓杆部直径ds不变时,本实例桨叶连接螺栓倒角增大了50%,拉伸应力集中系数k_σ1、减小了约20%,弯曲应力集中系数k_σ2减小了约15%,附图13的结构形式增加了桨叶连接螺栓4与桨叶叶根法兰13a相配合的沉头孔上平面13b的接触面积,本实例中接触面积相比原设计增加22%,可大大降低桨叶叶根法兰沉头孔上平面的接触压应力。

曲柄盘3与桨毂本体2上的叶根轴承2x、桨叶连接螺栓4以及桨叶叶根法兰13a组成桨叶连接螺栓连接组件,采用3D有限元分析技术对桨毂应力应变进行仿真分析,基于刚度尽量均衡的原则进行设计,以使得比压及零件应力分布更均匀些,如附图16所示,在桨毂本体与曲柄盘配合的叶根孔下端设计出一环槽(坐标为[x_h,y_h],底部圆角为R_h),减小了与之对应曲柄盘倒角处的比压,同时在曲柄盘台阶外圆柱面设计降低应力集中的“卸荷槽”R_C,降低曲柄盘台阶外圆出的刚度。这样轴承大比压负荷沿径向的“有效承载”宽度从r1增加至r2,即单位径向上的最大比压值得以降低,本实例中大比压负荷承载宽度增加了3倍以上,大大地改善了叶根轴承的受力和比压分布。

如附图10和附图18,桨毂本体高压侧壁2d采用基于提高刚度的倾斜设计技术,在本实例中当从外径往内径向外倾斜一定的角度α=6°时,轴向变形量降低了~20%。

如附图14中D_bf为桨毂本体2上的叶根法兰孔尺寸,与桨叶叶根法兰13a配合;d_bp为叶根法兰节圆直径;d_cr1为曲柄盘3与桨毂本体2配合直径,即为叶根径向轴承直径;d_cr2为曲柄盘3与桨毂本体2形成的平面轴承配合外径;r_bt为桨叶连接螺栓螺纹孔半径;t_w为桨叶连接螺栓螺纹孔离曲柄盘边缘的最小壁厚,在实例中利用本发明提出的等效应力公式进行最小壁厚t_w的选取和强度计算,通过分析,本实例中t_w取值为桨毂直径的1.5%。

本实例中叶根轴承孔半精加工后、精加工前,其余尺寸精加工到图纸要求时进行桨壳体强度泵压试验,泵压试验2次,每次间隔时间24h,然后对叶根轴承孔Φ进行精加工后仅进行无损探伤,消除了泵压对桨毂本体叶根轴承孔的影响。

本发明不仅局限于上述具体实施方式,本领域一般技术人员根据实施例和附图公开内容,可以采用其它多种具体实施方式实施本发明,因此,凡是采用本发明的设计结构和思路,做一些简单的变换或更改的设计,都落入本发明保护的范围。

- 一种适用高航速的调距桨桨毂

- 一种基于刚度优化的大型高载荷调距桨桨毂