一种考虑多因素耦合作用的腐蚀与结垢速率预测方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于油气田腐蚀防护技术领域,具体涉及一种考虑多因素耦合作用的腐蚀与结垢速率预测方法。

背景技术

在油气田开发过程中,二氧化碳、硫化氢气体等腐蚀介质严重腐蚀生产设备,引发金属腐蚀失效,同时在温度、压力、流速、pH值、结垢等条件耦合作用下会加剧腐蚀程度。为避免安全事故和经济损失,专家学者们对腐蚀与结垢速率进行了预测,目前腐蚀与结垢速率预测方法较多,但预测方法中往往缺少针对工区参数的主控因素分析以及结垢速率预测,无法准确反映现场实际腐蚀与结垢速率,因此,建立一种考虑多因素耦合作用的腐蚀与结垢速率预测新方法具有重要意义。

目前,针对腐蚀与结垢预测方法,“一种考虑多因素的酸性气田腐蚀预测模型及参数确定方法”(申请公布号:CN112668206A),主要从现场获取数据进行多元回归分析,考虑了五种因素对腐蚀速率的影响进行腐蚀速率的预测,对回归模型进行检验,最终输出预测模型。但是现场数据变化较小,导致小范围工况内的预测精度较高,当影响因素值超过一般运行工况范围时预测精度降低,并且没有对结垢速率进行预测。“一种考虑多因素的CO

发明内容

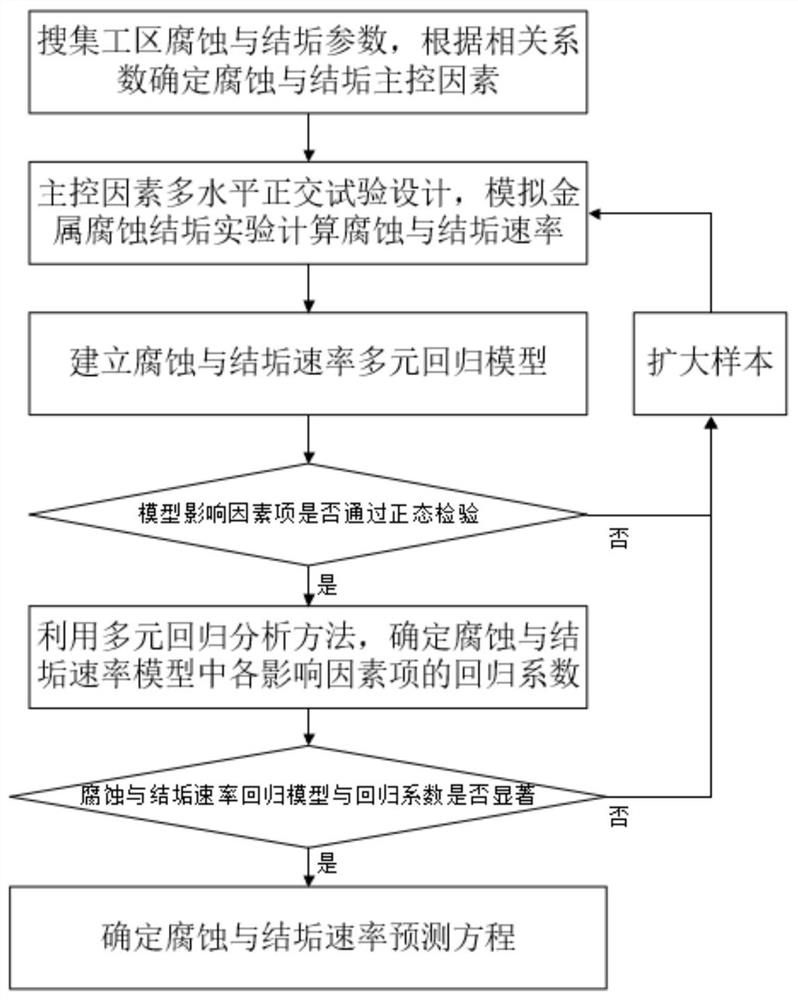

针对现有技术不足,本发明提供了一种考虑多因素耦合作用的腐蚀与结垢速率预测方法,根据相关系数筛选工区腐蚀与结垢的主控因素,扩大主控因素取值范围进行正交试验设计,得到主控因素影响下腐蚀与结垢速率预测方程,为油气田腐蚀防护工作提供依据。

本发明所解决的技术问题采用以下技术方案,一种考虑多因素耦合作用的腐蚀与结垢速率预测方法,包括以下步骤:

步骤一:搜集工区腐蚀结垢参数并确定主控因素;

①搜集工区腐蚀结垢参数:包括二氧化碳分压、温度、流速、氯离子浓度、pH值、溶解氧、细菌等影响因素,将搜集的m个腐蚀与结垢速率影响因素,l组数据构建腐蚀与结垢速率矩阵A如式(1);

式中:A为腐蚀与结垢速率矩阵;前m列为搜集的m个腐蚀与结垢速率影响因素;a

②确定主控因素:计算搜集的m个影响因素分别与腐蚀速率、结垢速率的相关系数;腐蚀速率主控因素分析时,取腐蚀与结垢速率矩阵A第m+1列的腐蚀速率数据代入公式(2),得到腐蚀速率相关系数r

式中:r

将腐蚀与结垢速率相关系数的绝对值|r

步骤二:确定三个主控因素值变化范围,利用正交设计方法进行多因素多水平实验,在高温高压釜中模拟金属腐蚀与结垢,计算腐蚀速率与结垢速率,建立腐蚀与结垢速率矩阵V如式(3);

式中:V为实验得到的腐蚀与结垢速率矩阵;x

步骤三:建立腐蚀与结垢多元回归模型一般式如式(4);

y

①当为腐蚀速率回归模型时,式(4)中部分参数如式(5)所示;

式中:y

②当为结垢速率回归模型时,式(4)中部分参数如(6)所示;

式中:y

步骤四:腐蚀与结垢速率影响因素数据正态检验;

将步骤二腐蚀与结垢速率矩阵V中的数据应用SPSS进行数据正态性检验,检验的数据包括x

步骤五:计算腐蚀与结垢速率模型回归系数;

步骤三建立的多元回归模型一般式分别带入式(5)(6)表示腐蚀速率模型和结垢速率模型,两种模型的回归系数统一计算方法如式(7);

式中:

步骤六:回归模型与回归系数检验;

①回归模型F检验:假设

其中:

式中:腐蚀速率回归模型检验时,z

给定显著性水平α

②回归系数显著性t检验:假设

式中:腐蚀速率回归系数检验时,矩阵Z中z

当给定显著性水平α

步骤七:确定腐蚀与结垢速率预测方程;

腐蚀速率预测方程为式(12);

式中:Y

结垢速率预测方程为式(13);

式中:Y

进一步,步骤二所述确定主控因素变化范围,每个主控因素取值下限为工区正常运行工况参数数据的0.5~0.8倍,每个主控因素取值上限为工区极限运行工况参数数据的1.2~2倍。

进一步,步骤二所述腐蚀速率与结垢速率计算方法具体为:正交设计n组实验,实验前对第i组的4个金属挂片称重并记录m

式中:i为n组实验中第i组;ρ为金属挂件密度,g/cm

进一步,步骤四、步骤六、步骤七所述扩大样本数据,具体方法为在正交试验设计时减小主控因素水平间距,增加实验数据组。

本发明由于采取以上技术方案,具有以下优点:

(1)该方法对工区腐蚀与结垢影响因素进行相关性分析得到主控因素,设计多因素多水平的金属腐蚀与结垢实验,设计的工况参数范围大于实际运行工况,能够有效预测较复杂工况下的腐蚀与结垢速率,提高适用性。

(2)该方法同时考虑了腐蚀与结垢,对腐蚀与结垢速率进行预测,更加贴近于工区实际运行工况,为避免腐蚀与结垢危害提供指导。

附图说明

图1是一种考虑多因素耦合作用的腐蚀与结垢预测方法的流程图;

图2是温度x

图3是ln(x

图4是

图5是氯离子浓度x

图6是

图7是腐蚀速率x

图8是ln(x

图9是x

图10是结垢速率x

具体实施方式

下面结合附图和具体实施方式对本发明进行详细的描述。

步骤一:对某工区腐蚀结垢参数搜集,搜集的4个腐蚀与结垢速率影响因素分别为温度、二氧化碳分压、氯离子浓度,5组数据构建统计矩阵A如式(16);

式中:A为腐蚀与结垢速率矩阵;第一列为温度,℃;第二列为二氧化碳分压,MPa,第三列为氯离子浓度,mg/L;第四列为流速,m/s,第五列为腐蚀速率(结垢速率),mm/a(mg/m

腐蚀速率主控因素分析时,计算得到相关系数|r

步骤二:以工区20#钢为试验管材,根据步骤一搜集的数据,温度区间[40,55],二氧化碳分压区间[0.3,0.6],氯离子浓度区间[9000,11000],根据权利要求2所述方法,扩大主控因素值,通过试验设计建立腐蚀与结垢速率V矩阵如式(4);第一列温度区间为[30,60],第二列二氧化碳分压区间为[0.5,1],第三列氯离子浓度为[5000,20000],正交设计腐蚀与结垢速率14组数据,建立腐蚀与结垢速率V矩阵如式(17);

步骤三:建立腐蚀与结垢多元回归模型一般式如式(4);代入式(5)表示腐蚀速率模型,代入式(6)表示结垢速率模型;

步骤四:腐蚀与结垢速率影响因素数据正态检验;

将步骤二腐蚀与结垢速率矩阵中的数据应用SPSS软件进行数据正态性检验,检验的数据包括x

步骤五:计算腐蚀与结垢速率模型回归系数;

将矩阵V中的数据和式(5)代入式(7),得到腐蚀速率预测方程回归系数估计值:

将矩阵V中的数据和式(6)代入式(7),得到结垢速率预测方程回归系数估计值:

步骤六:回归模型与回归系数检验;

①回归模型F检验;

腐蚀速率模型F检验:式(8)得到腐蚀速率F检验统计量为5.719,给定显著性水平α=0.05,查表得临界值F

结垢速率模型F检验:式(8)得到结垢速率F检验统计量为8.365,给定显著性水平α=0.05,查表得临界值F

②回归系数t检验;

腐蚀速率模型回归系数t检验:式(10)得到t检验统计量为t

结垢速率模型回归系数t检验:式(10)得到t检验统计量为t

步骤七:确定腐蚀与结垢速率预测方程;

①腐蚀速率预测方程为式(18);

②结垢速率预测方程为式(19);

以上描述了本发明的基本方法和主要特征。本行业的技术人员应该了解,实施例对本发明进行了详细说明,在不脱离本发明精神和范围的前提下,本发明还会有部分技术特征的修改或等同替换,而这些修改或替换都落入要求保护的本发明范围内。本发明要求保护范围由权利要求书及其等效物界定。

- 一种考虑多因素耦合作用的腐蚀与结垢速率预测方法

- 一种考虑腐蚀产物膜影响的CO2腐蚀速率预测方法