基于能量算子与阈值消噪的滚动轴承故障诊断方法及系统

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及机械设备诊断技术领域,尤其涉及一种基于能量算子与阈值消噪的滚动轴承故障诊断方法及系统。

背景技术

在当前科学技术的飞速发展背景下,机械设备正向着大型化、复杂化、精密化方向转变,并且逐渐进入到我们日常的生活中,成为不可或缺的一部分,既省时又省力。其中,轴承作为关键的支撑件起着重要作用,其最大的作用便是支撑机械旋转部件,并且减少在工作过程中的摩擦损失,保证其回转精度。因此,轴承作为关键零部件,其是否正常运转将对后续机械的安全工作产生重大影响,更甚的后果将是生命财产损失。若能及时发现轴承的故障,这将在很大程度上对生活生产带来极大的益处。使得轴承的故障诊断研究尤为重要,也越来越有意义。

据统计,旋转机械的45%~55%的故障主要由滚动轴承上。而滚动轴承是旋转机械设备中应用最广泛,是一个起着关键性作用的,同时也是最易损坏的零件。运行状态和工作环境对滚动轴承的寿命影响占据主要地位,最终影响着整台机器或者机械系统的性能。滚动轴承的监测手段主要通过对振动信号测量作为检测对象,然后输入到PC端做后续分析。因为振动信号分析相较于其他声音信号,温度信号等测量简单,通过安装在轴承座上的加速度传感器收集信号,然后传输到PC端,对测量环境要求不高。但是振动信号往往是包含了其余与故障不相干成分,因为滚动轴承是安装在完整的系统中,所以从信号中难以直接提取故障特征。在工作条件稳定条件下,滚动轴承发生故障表现为等间隔的瞬态冲击,其出现的频率称之为故障特征频率,通过此特征,结合尺寸参数与转频能判断出轴承的故障类型。但是实际测得信号难以直接通过包络谱分析得出结论,频谱图中容易出现多个与故障不相干得峰值,同时背景噪声干扰也会影响最终判断。因此,对于测得的振动信号,将采用信号处理方法对其进一步加工,最终提高故障诊断的准确度。

目前,滚动轴承振动信号常采用快速傅里叶变换FFT来提取故障特征,但变换所得频谱图中往往还会出现许多与故障不相干频率成分。即便后来提出短时傅里叶变换STFT对FFT进行改进,从一维扩展到二维(坐标轴分别为时间- 频率),将信号局部化并通过确定的时间点来得到对应的频率值,但是并不能改变信号成分,而且时间频率分辨率很差。更进一步的,为了解决STFT中存在时间频率分辨率很差的问题,采用连续小波变换(CWT)实现多分辨率分析来进一步提高分辨率,但是信号中的背景噪声成分依然无法消除,即便引入峭度指标来对信号进行筛选,增强了信号中的故障成分,然而随机噪声在信号中有时会以高幅值出现,导致峭度对噪声判断失误,使得信号中的噪声会对最后判断造成影响。因此,有必要考虑对滚动轴承振动信号进行滤波处理,用以对信号中的噪声进行消除。

发明内容

本发明实施例所要解决的技术问题在于,提供一种基于能量算子与阈值消噪的滚动轴承故障诊断方法及系统,对滚动轴承振动信号中的噪声进行消除,用于增强故障特征,实现故障快速诊断。

为了解决上述技术问题,本发明实施例提供了一种基于能量算子与阈值消噪的滚动轴承故障诊断方法,包括以下步骤:

获取滚动轴承产生的振动信号,并利用预设的能量算子对所述振动信号进行预处理,得到能量算子增强信号;

将所述能量算子增强信号通过预设的基于同步挤压小波变换法SS-CWT变换到时间频率域,并结合预设的峭度准则及预定阈值,用以消除时间频率域变换所得信号中的高斯分布成分和噪声,且进一步进行信号逆SS-CWT变换,得到滤波信号;

将所述滤波信号做包络谱分析,并结合预设的理论故障特征频率值对比,以判断滚动轴承故障类型。

其中,所述能量算子增强信号表示为

其中,所述基于同步挤压小波变换法SS-CWT的变换公式表示为

其中,S

其中,所述基于同步挤压小波变换法SS-CWT的逆变换公式表示为

其中,所述峭度准则通过公式

其中,

其中,所述预定阈值通过公式

其中,交叉验证的表达公式为

其中,所述理论故障特征频率值的计算公式如下:

其中,f

本发明实施例还提供了一种基于能量算子与阈值消噪的滚动轴承故障诊断系统,包括能量算子增强信号单元、阈值消噪单元和信号故障判断单元;其中,

所述能量算子增强信号单元,用于获取滚动轴承产生的振动信号,并利用预设的能量算子对所述振动信号进行预处理,得到能量算子增强信号;

所述阈值消噪单元,用于将所述能量算子增强信号通过预设的基于同步挤压小波变换法SS-CWT变换到时间频率域,并结合预设的峭度准则及预定阈值,用以消除时间频率域变换所得信号中的高斯分布成分和噪声,且进一步进行信号逆SS-CWT变换,得到滤波信号;

所述信号故障判断单元,用于将所述滤波信号做包络谱分析,并结合预设的理论故障特征频率值对比,以判断滚动轴承故障类型。

其中,所述能量算子增强信号表示为

其中,所述基于同步挤压小波变换法SS-CWT的变换公式表示为

其中,S

实施本发明实施例,具有如下有益效果:

本发明一方面利用能量算子优势有效地增强故障瞬态特征,另一方面基于能量算子增强信号采用自适应阈值消噪方法对噪声进行消除,再一次增强故障瞬态特征,同时提高信噪比,不需要人工干预,实现强自适应性,使得本发明无复杂计算,实现过程简单,故障诊断准确性高等优点。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,根据这些附图获得其他的附图仍属于本发明的范畴。

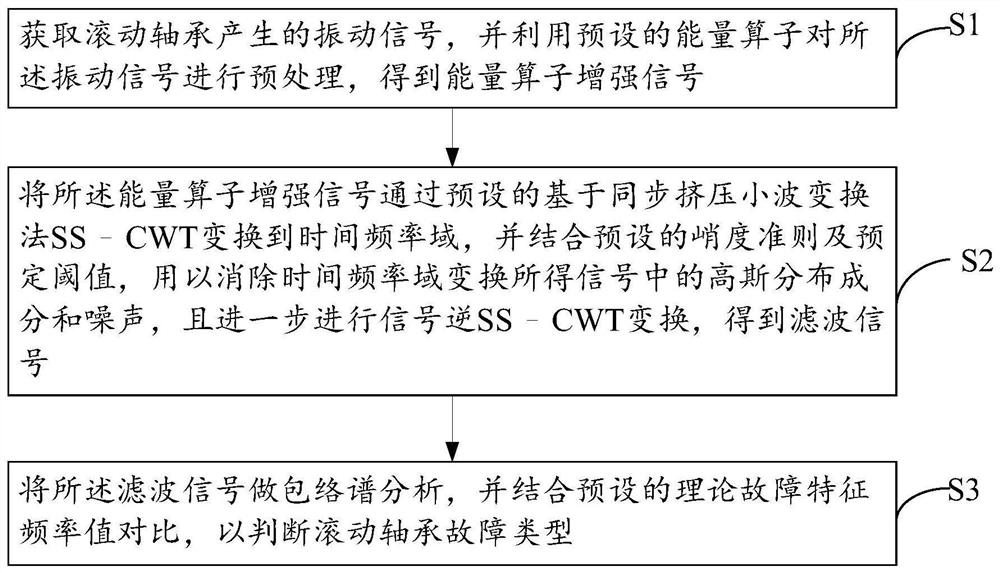

图1为本发明实施例提供的基于能量算子与阈值消噪的滚动轴承故障诊断方法的流程图;

图2为本发明实施例提供的基于能量算子与阈值消噪的滚动轴承故障诊断方法的应用场景中滚动轴承外圈故障信号处理结果以及原始时域与包络谱图结果图;

图3为本发明实施例提供的基于能量算子与阈值消噪的滚动轴承故障诊断系统的结构示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

如图1所示,为本发明实施例中,提出的一种基于能量算子与阈值消噪的滚动轴承故障诊断方法,包括以下步骤:

步骤S1、获取滚动轴承产生的振动信号,并利用预设的能量算子对所述振动信号进行预处理,得到能量算子增强信号;

步骤S2、将所述能量算子增强信号通过预设的基于同步挤压小波变换法 SS-CWT变换到时间频率域,并结合预设的峭度准则及预定阈值,用以消除时间频率域变换所得信号中的高斯分布成分和噪声,且进一步进行信号逆SS-CWT 变换,得到滤波信号;

步骤S3、将所述滤波信号做包络谱分析,并结合预设的理论故障特征频率值对比,以判断滚动轴承故障类型。

具体过程为,在步骤S1中,基于已设置恰当的采集参数和存储格式,由接触式的加速度传感器采集得到滚动轴承产生的振动信号,并实时传输到PC端。

PC端在获取到滚动轴承产生的振动信号后,设振动信号为

采用Teager能量算子对该振动信号x(t)进行预处理,以得到能量算子增强信号。此时,Teager能量算子的原理表示为:

将信号模型代入上式,得到该能量算子增强信号的Teager能量值等于振动的瞬时幅值与瞬时频率的平方积,即

可以看出,Teager能量值等于振动的瞬时幅值与瞬时频率的平方积时,由于瞬态冲击的频率较高,使得能量算子能增强该振动信号x(t)中的瞬态冲击成分。

在步骤S2中,首先,将能量算子增强信号通过预设的基于同步挤压小波变换法SS-CWT变换到时间频率域,即连续小波中将尺度与频率做了转换,由时间尺度域变为时间频率域。

其中,基于同步挤压小波变换法SS-CWT的变换公式表示为

其中,小波变换表达公式为

傅里叶变换表达公式为

小波逆变换表达公式为

其次,信号变换到时间频率域后,采用峭度准则,消除信号中的高斯分布的成分来增强瞬态冲击,其表达式为:

应当说明的是,通过峭度准则(高阶统计特征)实现增强作用,去除信号中高斯分布的稳定成分。

然后,继续设置预定阈值,用以消除时间频率域变换所得信号中的噪声。本发明采用软阈值,其表达式为:

并进一步,通过交叉验证确定上述阈值,交叉验证的表达公式为

其中,

应当说明的是,最佳阈值通过交叉验证确定,不再需要人工干预,实现强自适应性。

最后,通过逆SS-CWT输出一维消噪信号作为最终输出的滤波信号。其中,SS-CWT的逆变换公式表示为

在步骤S3中,将最后得到的滤波信号做包络谱分析,并与理论故障特征频率值对比,以判断滚动轴承故障类型。其中,内圈与外圈理论故障特征频率计算公式相同,均为

如图2所示,以滚动轴承外圈故障诊断为例,对本发明实施例提供的一种基于能量算子与阈值消噪的滚动轴承故障诊断方法的应用场景做进一步说明:

实验采用的滚动轴承型号为ER-12K,具体尺寸参数见表1,实验基本参数:采样频率12800Hz,以39.82Hz的恒定旋转频率运转,无负载。外圈故障的理论故障特征频率值是121.45Hz。通过固定在轴承座上的加速度传感器采集振动信号,然后传输到PC端,传输信号的同时往往会带着背景噪声,再加上运行环境的噪声,最终两者作用下使得采集信号难以看清瞬态冲击成分。图2(a)为振动信号的时域图,图2(b)是直接做包络谱分析的结果,出现三个频率峰值,30.5Hz是与故障不相干成分,39.8Hz为转频,而121.5Hz与理论计算故障特征频率值接近,判断此是外圈故障。而图2(c)只出现了一个峰值,121.5Hz,并无其他成分干扰。通过对比分析得到,本发明在处理基于噪声与不相干成分影响下的振动信号有良好效果。

如图3所示,为本发明实施例中,提供的一种基于能量算子与阈值消噪的滚动轴承故障诊断系统,包括能量算子增强信号单元110、阈值消噪单元120和信号故障判断单元130;其中,

所述能量算子增强信号单元110,用于获取滚动轴承产生的振动信号,并利用预设的能量算子对所述振动信号进行预处理,得到能量算子增强信号;

所述阈值消噪单元120,用于将所述能量算子增强信号通过预设的基于同步挤压小波变换法SS-CWT变换到时间频率域,并结合预设的峭度准则及预定阈值,用以消除时间频率域变换所得信号中的高斯分布成分和噪声,且进一步进行信号逆SS-CWT变换,得到滤波信号;

所述信号故障判断单元130,用于将所述滤波信号做包络谱分析,并结合预设的理论故障特征频率值对比,以判断滚动轴承故障类型。

其中,所述能量算子增强信号表示为

其中,所述基于同步挤压小波变换法SS-CWT的变换公式表示为

其中,S

实施本发明实施例,具有如下有益效果:

本发明一方面利用能量算子优势有效地增强故障瞬态特征,另一方面基于能量算子增强信号采用自适应阈值消噪方法对噪声进行消除,再一次增强故障瞬态特征,同时提高信噪比,不需要人工干预,实现强自适应性,使得本发明无复杂计算,实现过程简单,故障诊断准确性高等优点。

值得注意的是,上述系统实施例中,所包括的各个单元只是按照功能逻辑进行划分的,但并不局限于上述的划分,只要能够实现相应的功能即可;另外,各功能单元的具体名称也只是为了便于相互区分,并不用于限制本发明的保护范围。

本领域普通技术人员可以理解实现上述实施例方法中的全部或部分步骤是可以通过程序来指令相关的硬件来完成,所述的程序可以存储于一计算机可读取存储介质中,所述的存储介质,如ROM/RAM、磁盘、光盘等。

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

- 基于能量算子与阈值消噪的滚动轴承故障诊断方法及系统

- 一种基于CEEMD与峭度加权平均阈值去噪的滚动轴承故障诊断方法