用于井下泥浆马达的弯头调节组件

文献发布时间:2023-06-19 13:45:04

分案申请

本申请是申请号为201880034381.1的中国专利申请的分案申请,上述中国专利申请的申请日为2018年5月25日,发明名称为“井下可调弯头组件”。

相关申请的交叉引用

本申请要求2017年5月25日提交的名称为“Downhole Adjustable BendAssembly”(“井下可调弯头组件”)美国临时专利申请No.62/511,148、2017年11月7日提交的名称为“Downhole Adjustable Bend Assembly”(“井下可调弯头组件”)的美国临时专利申请No.62/582,672、以及2018年4月27日提交的名称为“Downhole Adjustable BendAssemblies”(“井下可调弯头组件”)的美国临时专利申请No.62/663,723的优先权,上述美国临时专利申请中的每一个都通过引用的方式以其整体并入本文中。

关于美国联邦政府资助的研究或开发的声明

不适用

背景技术

在地层中钻井筒时,例如为了从地下地层中回收碳氢化合物或矿物,典型做法是将钻头连接到由端对端连接在一起的多个管节形成的钻柱的下端上,然后使钻柱旋转,使得钻头向下进入地下,以沿预定轨迹形成井筒。除了管节之外,钻柱通常还包括位于管节和钻头之间的、被称为钻铤的较重的管状构件。钻铤增加了施加在钻头上的重量,以提高其工作效率。通常结合到钻柱中的其它附件包括:稳定器,用于帮助维持所钻出的井筒的期望方向;和扩孔器,用于确保所钻出的井筒被维持为期望规格(即,直径)。在竖直钻井操作中,通常用顶驱或旋转工作台从地面旋转所述钻柱和钻头。钻井流体或“泥浆”通常在压力下被沿钻柱向下泵送,从钻头的表面流出而进入井筒中,然后沿钻柱与井筒侧壁之间的环空上升到地面。钻井流体可以是水基或油基的,它通常是粘性的,以增强其将井筒钻屑携带到地面的能力。钻井流体能够执行各种其它有价值的功能,包括增强钻头性能(例如,通过在压力下通过钻头中的端口喷射流体,产生泥浆射流,其被送入钻头前方的地下地层中并削弱地层)、钻头冷却、以及在井筒壁上形成保护块(以稳定并密封井筒壁)。

在一些应用中,钻出水平的和其它非竖直的或斜井筒(即“定向钻井”),以便与仅使用竖直井筒相比促进更大程度地暴露于地下含烃地层的较大区域并从其开采。在定向钻井中,可以使用专门的钻柱部件和“井底钻具组合”(BHA)来引发、监控和控制钻头的路径中的偏差,以便产生所期望的斜构造的井筒。可以使用在钻柱的位于钻头正上方的下端处设置在BHA中的井下马达或泥浆马达进行定向钻井。井下泥浆马达可包括几个部件,例如(按顺序,从马达的顶部开始):(1)动力段,该动力段包括定子和以可旋转方式布置在定子中的转子;(2)驱动轴组件,该驱动轴组件包括布置在壳体内的驱动轴,其中该驱动轴的上端联接到转子的下端;(3)轴承组件,该轴承组件位于驱动轴组件和钻头之间,以支撑径向载荷和推力载荷。为了定向钻井,该马达可以包括弯曲的壳体,以在钻头和BHA之间提供偏转角。钻头的下端与马达中的弯头之间的轴向距离通常被称为“钻头到弯头”距离。

发明内容

用于井下泥浆马达的弯头调节组件的一个实施例包括:驱动轴壳体;驱动轴,该驱动轴以可旋转方式布置在驱动轴壳体内;轴承心轴,该轴承心轴联接到驱动轴;其中,弯头调节组件包括第一位置,该第一位置在驱动轴壳体的纵向轴线与轴承心轴的纵向轴线之间提供第一偏转角;其中,弯头调节组件包括第二位置,该第二位置在驱动轴壳体的纵向轴线与轴承心轴的纵向轴线之间提供与第一偏转角不同的第二偏转角;以及致动器组件,该致动器组件被构造成响应于以下项中的至少一个的变化而在第一位置和第二位置之间移位弯头调节组件:供应到井下泥浆马达的钻井流体的流速、供应到井下泥浆马达的钻井流体的压力、以及驱动轴壳体与轴承心轴之间的相对旋转。在一些实施例中,致动器组件包括:致动器壳体,轴承心轴穿过该致动器壳体延伸;致动器活塞,该致动器活塞联接到致动器壳体,其中,致动器活塞包括第一多个齿;以及齿环,该齿环联接到轴承心轴并包括第二多个齿;其中,致动器活塞被构造成使第一多个齿与齿环的第二多个齿配合接合,以响应于供应到井下泥浆马达的钻井流体的流速和压力中的至少一个的变化而在致动器壳体和轴承心轴之间传递扭矩。在一些实施例中,致动器组件还包括偏压构件,该偏压构件被构造成将致动器活塞的第一多个齿偏压成与齿环的第二多个齿配合接合。在某些实施例中,致动器组件包括偏压构件,该偏压构件被构造成:向致动器活塞施加机械力以沿第一轴向方向偏压致动器活塞,并且向致动器活塞施加液压力以沿与第一轴向方向相反的第二轴向方向偏压致动器活塞。在某些实施例中,弯头调节组件还包括:偏置的壳体,所述偏置的壳体包括第一纵向轴线和与从第一纵向轴线偏置的第二纵向轴线同心的第一偏置接合表面;调节心轴,该调节心轴包括第三纵向轴线和与从第三纵向轴线偏置的第四纵向轴线同心的第二偏置接合表面,其中,第二偏置接合表面与第一偏置接合表面配合接合;以及锁定活塞,该锁定活塞布置在所述偏置的壳体中,其中,该锁定活塞包括锁定位置和与锁定位置轴向间隔开的解锁位置,该锁定位置限制所述偏置的壳体和所述调节心轴之间的相对旋转,该解锁位置允许所述偏置的壳体和所述调节心轴之间的相对旋转;其中,该锁定活塞被构造成响应于供应到井下泥浆马达的钻井流体的流速和压力中的至少一个的变化而在锁定位置和锁定位置之间移位。在一些实施例中,当锁定活塞布置在锁定位置时,弯头调节组件被锁定在第一位置和第二位置中的至少一个上。在一些实施例中,弯头调节组件还包括:第一环形密封件,该第一环形密封件布置在锁定活塞的外表面上;第二环形密封件,该第二环形密封件布置在弯头调节组件的补偿活塞的外表面上;密封腔室,该密封腔室在第一环形密封件和第二环形密封件之间轴向延伸;以及偏压构件,该偏压构件与所述补偿活塞接合,其中,该偏压构件将锁定活塞朝向解锁位置偏压。在某些实施例中,弯头调节组件还包括:偏置的壳体,所述偏置的壳体包括第一纵向轴线和与从第一纵向轴线偏置的第二纵向轴线同心的第一偏置接合表面;调节心轴,该调节心轴包括第三纵向轴线和与从第三纵向轴线偏置的第四纵向轴线同心的第二偏置接合表面,其中,第二偏置接合表面与第一偏置接合表面配合接合;以及锁定活塞,该锁定活塞绕驱动轴布置在所述偏置的壳体中;并且其中,该锁定活塞被构造成响应于在第一轴向位置和第二轴向位置之间移位该锁定活塞而改变对供应到井下泥浆马达的钻井流体的流体流动的限制。在一些实施例中,弯头调节组件还包括推力轴承组件,该推力轴承组件包括具有非平面接合表面的振动座圈。在一些实施例中,弯头调节组件还包括:偏置的壳体,所述偏置的壳体包括第一纵向轴线和与从第一纵向轴线偏置的第二纵向轴线同心的第一偏置接合表面;和调节心轴,该调节心轴包括第三纵向轴线和与从第三纵向轴线偏置的第四纵向轴线同心的第二偏置接合表面,其中,第二偏置接合表面与第一偏置接合表面配合接合;所述偏置的壳体包括与第二纵向轴线同心并由第一对周向间隔开的肩台限定的弧形延伸部;所述调节心轴包括与第四纵向轴线同心并由第二对周向间隔开的肩台限定的第一弧形凹槽;所述第一对肩台中的第一肩台在弯头调节组件处于第一位置时接触所述第二对肩台中的第一肩台;并且所述第一对肩台中的第二肩台在弯头调节组件处于第二位置时接触所述第二对肩台中的第二肩台。

用于井下泥浆马达的弯头调节组件的一个实施例包括:偏置的壳体,所述偏置的壳体包括第一纵向轴线、与从第一纵向轴线偏置的第二纵向轴线同心的第一偏置接合表面、以及与第二纵向轴线同心并由第一对周向间隔开的肩台限定的弧形延伸部;和调节心轴,该调节心轴包括第三纵向轴线、与从第三纵向轴线偏置的第四纵向轴线同心的第二偏置接合表面、以及与第四纵向轴线同心并由第二对周向间隔开的肩台限定的第一弧形凹槽,其中,第一偏置接合表面与第二偏置接合表面配合接合,并且所述偏置的壳体的弧形延伸部布置在所述调节心轴的第一弧形凹槽中;其中,弯头调节组件包括第一位置,在第一位置上,所述第一对肩台中的第一肩台接触所述第二对肩台中的第一肩台,并且其中,第一位置提供所述偏置的壳体的第一纵向轴线与所述调节心轴的第三纵向轴线之间的第一偏转角;其中,弯头调节组件包括与第一位置成角度地间隔开的第二位置,在第二位置上,所述第一对肩台中的第二肩台接触所述第二对肩台中的第二肩台,并且其中,第二位置提供所述偏置的壳体的第一纵向轴线与所述调节心轴的第三纵向轴线之间的第二偏转角,该第二偏转角与第一偏转角不同。在一些实施例中,所述偏置的壳体包括:锁定位置,该锁定位置将弯头调节组件锁定在第一位置和第二位置中的至少一个上,和解锁位置,该解锁位置允许弯头调节组件在第一位置和第二位置之间移位;并且第二对肩台之间的角向距离限定了第一偏转角和第二偏转角之间的差值的大小。在一些实施例中,弯头调节组件被构造成响应于供应到井下泥浆马达的钻井流体的流速和压力中的至少一个而从第一位置移位到第二位置,并且响应于所述偏置的壳体和所述调节心轴之间的相对旋转的变化而从第二位置移位到第一位置;弯头调节组件被构造成响应于所述偏置的壳体在第一方向上相对于所述调节心轴的旋转而从第一位置移位到第二位置,并且响应于所述偏置的壳体在与第一方向相反的第二方向上相对于所述调节心轴的旋转而从第二位置移位到第一位置。在某些实施例中,调节心轴还包括与第四纵向轴线同心并由第三对周向间隔开的肩台限定的第二弧形凹槽;并且弯头调节组件包括与第一位置和第二位置成角度地间隔开的第三位置,在第三位置上,所述第一对肩台中的第二肩台接触所述第三对肩台中的第二肩台,并且其中,该第三位置在所述偏置的壳体的第一纵向轴线与所述调节心轴的第三纵向轴线之间提供第三偏转角,该第三偏转角不同于第一偏转角和第二偏转角。在某些实施例中,弯头调节组件还包括:锁定活塞,该锁定活塞布置在所述偏置的壳体中;其中,该锁定活塞包括锁定位置以及与锁定位置轴向间隔开的解锁位置,该锁定位置限制所述偏置的壳体和所述调节心轴之间的相对旋转,该解锁位置允许所述偏置的壳体和所述调节心轴之间的相对旋转;其中,该锁定活塞被构造成响应于供应到井下泥浆马达的钻井流体的流速和压力中的至少一个的变化而在锁定位置和解锁位置之间移位。在某些实施例中,该锁定活塞包括键;所述调节心轴包括均延伸到调节心轴的端部中的第一狭槽和第二狭槽,其中,第二狭槽的长度与第一狭槽的长度不同;并且当该锁定活塞的所述键被收容在所述调节心轴的第一狭槽或第二狭槽中时,所述调节心轴和所述偏置的壳体之间的相对旋转被限制。在一些实施例中,当锁定活塞的所述键被收容在所述调节心轴的第一狭槽中时,弯头调节组件被锁定在第一位置;并且当锁定活塞的所述键被收容在所述调节心轴的第二狭槽内时,弯头调节组件被锁定在第二位置。在一些实施例中,该锁定活塞被构造成引起压力信号,该压力信号提供了弯头调节组件的偏转角的地面指示。在某些实施例中,弯头调节组件还包括:锁定活塞,该锁定活塞布置在所述偏置的壳体中;和径向端口,该径向端口形成在所述偏置的壳体中;其中,该锁定活塞包括第一锁定位置、第二锁定位置以及与第一和第二锁定位置轴向间隔开的解锁位置,第一锁定位置和第二锁定位置均限制所述偏置的壳体和所述调节心轴之间的相对旋转,该解锁位置允许所述偏置的壳体和所述调节心轴之间相对旋转;其中,该锁定活塞被构造成:当锁定活塞处于第一锁定位置时,将弯头调节组件锁定在第一位置,而当锁定活塞处于第二位置时,将弯头调节组件锁定在第二位置;其中,当锁定活塞处于第一锁定位置、第二锁定位置和解锁位置中的至少一个上时,该锁定活塞轴向地覆盖所述径向端口,以限制穿过所述径向端口到所述偏置的壳体中的流体流。在某些实施例中,弯头调节组件还包括致动器组件,该致动器组件被构造成响应于以下项中的至少一个的变化而在第一位置和第二位置之间移位弯头调节组件:供应到井下泥浆马达的钻井流体的流速、供应到井下泥浆马达的钻井流体的压力、以及驱动轴壳体和轴承心轴之间的相对旋转。在一些实施例中,致动器组件与一定密封体积(sealed volume)的油流体连通,井下马达的轴承被布置在所述一定密封体积的油中。在一些实施例中,致动器组件包括:致动器壳体,轴承心轴穿过该致动器壳体延伸;致动器活塞,该致动器活塞联接到致动器壳体,其中,致动器活塞包括第一多个齿;以及齿环,该齿环联接到轴承心轴并且包括第二多个齿;其中,致动器活塞被构造成使第一多个齿与齿环的第二多个齿配合接合,以响应于供应到井下泥浆马达的钻井流体的流速的变化而在致动器壳体和轴承心轴之间传递扭矩。在一些实施例中,致动器组件包括:致动器壳体,轴承心轴穿过该致动器壳体延伸;致动器活塞,该致动器活塞布置在致动器壳体中;以及齿环,该齿环联接到轴承心轴;其中,致动器活塞被构造成响应于从齿环向致动器活塞施加超过阈值扭矩的扭矩而允许致动器壳体和轴承心轴之间的相对旋转。

一种用于形成斜井筒的方法的实施例包括:(a)提供处于第一位置的井下泥浆马达的弯头调节组件,该第一位置在井下泥浆马达的驱动轴壳体的纵向轴线与井下泥浆马达的轴承心轴的纵向轴线之间提供第一偏转角;和(b)在井下泥浆马达位于井筒中的情况下,将弯头调节组件从第一位置致动到第二位置,该第二位置在驱动轴壳体的纵向轴线与轴承心轴的纵向轴线之间提供第二偏转角,该第二偏转角与第一偏转角不同。在一些实施例中,(b)包括:(b1)在第一时间段内以小于钻井流速的第一流速从地面泵将钻井流体泵送到井筒中;和(b2)在第一时间段之后,在第二时间段内以与第一流速不同的第二流速从地面泵将钻井流体泵送到井筒中。在一些实施例中,(b)包括:(b1)在第一时间段内停止从地面泵将钻井流体泵送到井筒中;(b2)在第二时间段内,从井筒的地面使联接到弯头调节组件的钻柱旋转;以及(b3)在第二时间段之后,在第三时间段内以大于零的流速从地面泵将钻井流体泵送到井筒中。在某些实施例中,(b)包括:(b1)在第一时间段内以小于钻井流速的第一流速从地面泵将钻井流体泵送到井筒中;(b2)在第二时间段内,从井筒的地面使联接到弯头调节组件的钻柱旋转;以及(b3)在第三时间段内,在使钻柱旋转并将钻井流体以大于第一流速的第二流速从地表泵泵送到井筒中的同时,对井下泥浆马达施加钻压(WOB)。在一些实施例中,该方法进一步包括:(c)响应于从地面泵将钻井流体泵送到井筒中,使轴承心轴在井下泥浆马达的轴承壳体中轴向地震荡。在一些实施例中,该方法进一步包括:(c)在井下泥浆马达位于井筒中的情况下,将弯头调节组件从第二位置致动到第三位置,该第三位置在驱动轴壳体的纵向轴线与轴承心轴的纵向轴线之间提供第三偏转角,该第三偏转角与第一偏转角和第二偏转角不同。在某些实施例中,(b)包括:(b1)在第一时间段内,以小于钻井流速的第一流速从地面泵将钻井流体泵送到井筒中;和(b2)在第一时间段之后,以与第一流速不同的第二流速将钻井流体从地面泵泵送到井筒中,并且(c)包括:(c1)在第三时间段内,以第一流速从地面泵将钻井流体泵送到井筒中;和(c2)在第三时间段之后,以第三流速从地面泵将钻井流体泵送到井筒中。在某些实施例中,(b)包括:(b1)将井下泥浆马达的锁定活塞从锁定位置移位到与锁定位置轴向间隔开的解锁位置,以允许弯头调节组件在第一位置和第二位置之间致动;(b2)使弯头调节组件的致动器组件的偏置的壳体相对于弯头调节组件的调节心轴旋转,以将弯头调节组件从第一位置致动到第二位置;以及(b3)将锁定活塞从解锁位置移位到锁定位置,以将弯头调节组件锁定在第二位置。

附图说明

为了详细描述所公开的实施例,现在将在参考附图,其中:

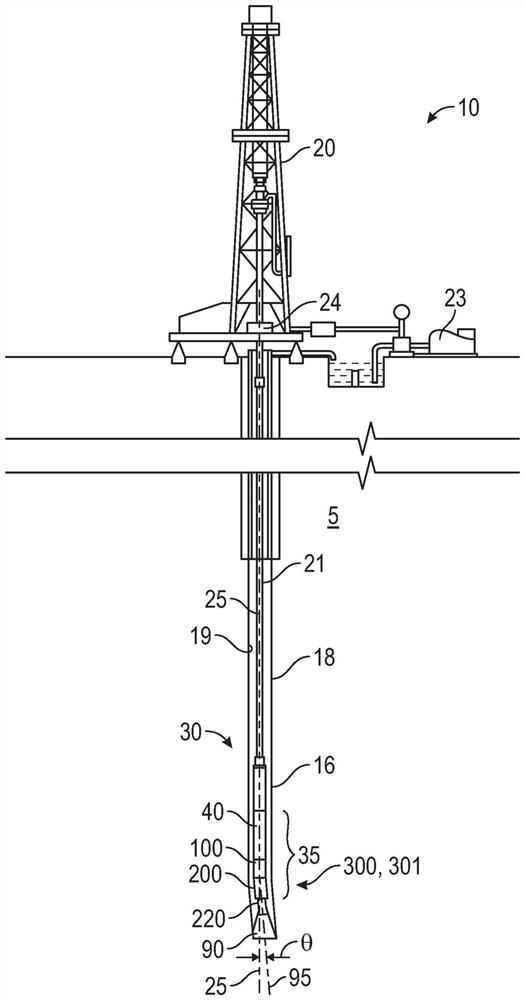

图1是根据本文中公开的原理的、包括井下泥浆马达的实施例的钻井系统的示意性局部截面图;

图2是图1的动力段的局部剖面透视图;

图3是图1的动力段的横截面端视图;

图4是布置在第一位置上的图1的泥浆马达的实施例的侧视图,图4示出了根据本文中公开的原理的、图1的泥浆马达的驱动轴组件、轴承组件以及弯头调节组件;

图5是布置在第一位置上的图4的泥浆马达的侧视截面图;

图6是布置在第二位置上的图4的泥浆马达的侧视图;

图7是布置在第二位置上的图4的泥浆马达的侧视截面图;

图8是图4的轴承组件的放大的侧视截面图;

图9是图4的弯头调节组件的放大的侧视截面图;

图10是根据本文中公开的原理的、图4的轴承组件的致动器组件的实施例的放大的侧视截面图;

图11是图4的弯头调节组件的下壳体的实施例的透视图;

图12是沿着图10的线12-12截取的、图4的泥浆马达的剖视图;

图13是根据本文中公开的原理的、图4的弯头调节组件的下部调节心轴的实施例的透视图;

图14是根据本文中公开的原理的、图4的弯头调节组件的锁定活塞的实施例的透视图;

图15是沿着图9的线15-15截取的、图4的泥浆马达的剖视图;

图16是根据本文中公开的原理的、图10的致动器组件的致动器活塞的实施例的透视图;

图17是根据本文中公开的原理的、图10的致动器组件的扭矩传递器的实施例的透视图;

图18是图4的弯头调节组件的另一个放大的侧视截面图;

图19是图10的致动器组件的另一个放大的侧视截面图;

图20是图4的弯头调节组件的另一个放大的侧视截面图;

图21是根据本文中公开的原理的、图1的泥浆马达的轴承组件和弯头调节组件的另一实施例的侧视截面图;

图22是根据本文中公开的原理的、图1的泥浆马达的另一实施例的侧视图;

图23是图22的泥浆马达的侧视截面图;

图24是根据本文中公开的原理的、图22的泥浆马达的弯头调节组件的实施例的放大的侧视截面图;

图25是根据本文中公开的原理的、图4的泥浆马达的弯头调节组件的另一实施例的侧视截面图;

图26、图27是根据本文中公开的原理的、图25的弯头调节组件的调节心轴的实施例的透视图;

图28、图29是图25的弯头调节组件的侧视图;

图30至图33是图25的弯头调节组件的放大的侧视截面图;

图34是根据本文中公开的原理的、图1的泥浆马达的轴承组件的另一实施例的侧视截面图;

图35是根据本文中公开的原理的、图34的轴承组件的振动座圈的实施例的透视图;

图36是根据本文中公开的原理的、调节被布置在井筒中的井下泥浆马达的偏转角的方法的一个实施例的框图;

图37是根据本文中公开的原理的、调节被布置在井筒中的井下泥浆马达的偏转角的方法的另一实施例的框图;并且

图38是根据本文中公开的原理的、调节被布置在井筒中的井下泥浆马达的偏转角的方法的另一实施例的框图。

具体实施方式

下面的讨论涉及各种实施例。然而,本领域技术人员应理解,本文中公开的示例具有广泛的应用,并且对任何实施例的讨论都仅意味着作为本实施例的示例,并非旨在表明本公开的范围(包括权利要求书)限于本实施例。附图不一定按比例绘制。为了清楚和简洁起见,本文中的某些特征和部件可能按比例放大或以某种示意性形式示出,并且可能未示出常规元件的某些细节。

在下面的讨论和权利要求书中,术语“包括”和“包含”以开放式方式被使用,因而应解释为表示“包括,但不限于”。而且,术语“联接”或“被联接”旨在表示间接连接或直接连接。因而,如果第一装置联接到第二装置,则该连接可以是通过直接连接,或者是通过经由其它装置、组件和连接而实现的间接连接。另外,如本文中使用的,术语“轴向”和“轴向地”通常意思是沿着中心轴线或平行于中心轴线(例如,本体或端口的中心轴线),而术语“径向”和“径向地”通常意思是垂直于中心轴线。例如,轴向距离是指沿着中心轴线或平行于中心轴线测量的距离,而径向距离意思是垂直于中心轴线测量的距离。为了清楚起见,在说明书和权利要求书中对于“上”或“下”进行了任意引用,其中,无论井筒的取向如何,“上”、“上部”、“向上”、“井口”或“上游”意思是朝向井筒的地面端,而“下”、“下部”、“向下”、“井下”或“下游”意思是朝向井筒的末端。

参考图1,示出了井系统10的实施例。井系统10通常被构造成用于在地层5中钻出井筒16。在图1的实施例中,井系统10包括被布置在地面处的钻机20、从钻机20向井下延伸的钻柱21、联接到钻柱21的下端的井底钻具组合(BHA)30、以及联接到BHA 30的下端的钻头90。地面泵或泥浆泵23位于地面处,并通过钻柱21泵送钻井流体或泥浆。另外,钻机20包括旋转系统24,用于向钻柱21的上端施加扭矩,由此使钻柱21在井筒16中旋转。在本实施例中,旋转系统24包括位于钻机20的钻机地板上的旋转工作台;然而,在其它实施例中,旋转系统24可以包括用于向钻柱21施加旋转运动的其它系统,例如顶驱(top drive)。井下泥浆马达35设置在BHA30中,以便于钻出井筒16的斜部分。为了沿着BHA30向下移动,马达35包括液压驱动或动力段40、驱动轴组件100以及轴承组件200。在一些实施例中,BHA30的布置在钻柱21和马达35之间的部分能够包括其它部件,例如钻铤、随钻测量(MWD)工具、扩孔器、稳定器等。

BHA30的动力段40将通过钻柱21向下泵送的钻井流体的流体压力转换成旋转扭矩,用于驱动钻头90的旋转。驱动轴组件100和轴承组件200将动力段40中产生的扭矩传递到钻头90。在力或重量(也称为钻压(“WOB”))被施加到钻头90的情况下,旋转的钻头90与地层接合并沿着预定路径朝着目标区域前进以形成井筒16。沿着钻柱21向下泵送并穿过BHA30的钻井流体或泥浆从钻头90的表面流出,并从形成在钻柱21与井筒16的壁19之间的环空18向上返回。钻井流体冷却钻头90,并且从钻头90的表面冲洗掉钻屑并将钻屑带到地面。

参考图1至图3,在图2和图3中示意性地示出了BHA 30的动力段40的实施例。在图2和图3的实施例中,动力段40包括布置在定子60内的螺旋形转子50,该定子60包括内衬有螺旋形弹性插入件61的圆柱形定子壳体65。螺旋形转子50限定了一组转子凸角57,这些转子凸角57与由螺旋形插入件61限定的一组定子凸角67互相啮合。如图3最佳地示出的,转子50具有的凸角57比定子60少一个。当转子50和定子60被组装好时,在转子50的外表面53与定子60的内表面63之间形成一系列空腔70。每个空腔70都通过沿着转子50和定子60之间的接触线形成的密封件而与相邻的空腔70密封开。转子50的中心轴线58从定子60的中心轴线68径向偏移固定值,这被称为转子-定子组件的“偏心距”。因此,转子50可被描述为在定子60内偏心地旋转。

在液压驱动部分40的操作期间,流体在压力下被泵送到液压驱动部分40的一端,流体在这一端处填充第一组开放空腔70。跨相邻空腔70的压差迫使转子50相对于定子60旋转。随着转子50在定子60内旋转,相邻空腔70打开并被流体填充。随着这种旋转和填充过程以连续的方式重复,流体逐渐沿液压驱动部分40的长度向下流动,并持续驱动转子50的旋转。图1中所示的驱动轴组件100包括下面更详细地讨论的驱动轴,该驱动轴的上端联接到转子50的下端。在这种布置中,转子50的旋转运动和扭矩经由驱动轴组件100和轴承组件200传递到钻头90。

在图1至图3的实施例中,驱动轴组件100经由BHA 30的弯头调节组件300联接到轴承组件200,该弯头调节组件300沿着马达35提供可调节弯头301。由于弯头301,在钻头90的中心轴线或纵向轴线95(如图1中所示)与钻柱21的纵向轴线25之间形成偏转角θ。为了钻出井筒16的笔直段,从钻机20利用旋转工作台或顶驱使钻柱21旋转,从而使BHA 30和与BHA30联接的钻头90旋转。钻柱21和BHA30绕钻柱21的纵向轴线旋转,因而,钻头90也被迫绕钻柱21的纵向轴线旋转。在以偏转角θ布置钻头90的情况下,钻头90的远离BHA 30的下端试图随着其旋转而绕钻柱21的纵向轴线25沿圆弧移动,但受到井筒16的侧壁19约束,由此在BHA30和泥浆马达35上施加弯矩和相关的应力。通常,这种弯矩和相关的应力的大小与钻头到弯头的距离(bit-to-bend distance)D直接相关——钻头到弯头的距离D越大,BHA30和泥浆马达35所经受的弯矩和应力就越大。

通常,驱动轴组件100用于将扭矩从动力段40的偏心旋转的转子50传递到轴承组件200的同心旋转的轴承心轴220和钻头90。如图3中最佳地示出的,转子50沿箭头54的方向绕转子轴线58旋转,而转子轴线58沿箭头55的方向绕定子轴线68旋转。然而,钻头90和轴承心轴220同轴地对齐,并且绕相对于转子轴线58偏置/或呈锐角定向的公共轴线旋转。因而,驱动轴组件100将转子50的偏心旋转转换成轴承心轴220和钻头90的同心旋转,该轴承心轴220和钻头90相对于转子轴线58径向偏置和/或成角度地歪斜。

参考图1和图4至图9,示出了驱动轴组件100、轴承组件200和弯头调节组件300的实施例。在图4至图9的实施例中,驱动轴组件100包括外壳体或驱动轴壳体110和以可旋转方式布置在壳体110内的一体式(即,整体式)驱动轴120。壳体110具有直线的中心轴线或纵向轴线115、第一端或上端110A、经由弯头调节组件300联接到轴承组件200的外壳体或轴承壳体210的第二端或下端110B、以及在端部110A和110B之间延伸的中心孔或中心通道112。特别地,驱动轴壳体110的位于上端110A处的外螺纹连接器或公螺纹端与布置在定子壳体65的下端处的相配合的内螺纹连接器或母螺纹端螺纹接合,并且,驱动轴壳体110的位于下端110B处的内螺纹连接器或母螺纹端与弯头调节组件300的相配合的外螺纹连接器螺纹接合。另外,在图4至图9的实施例中,驱动轴壳体包括端口114(图9中所示),这些端口114在驱动轴壳体110的内表面和外表面之间径向地延伸。

如图1中最佳地示出的,在本实施例中,驱动轴壳体110与定子壳体65同轴地对准。如本文中将进一步讨论的,弯头调节组件300被构造成在第一位置303(图5中所示)和第二位置305(图7中所示)之间致动。在图4至图9的实施例中,当弯头调节组件300处于第一位置303时,驱动轴壳体110不相对于轴承组件200和钻头90布置成一定角度。然而,当弯头调节组件布置在第二位置305时,弯头301形成在驱动轴组件100和轴承组件200之间,从而将驱动轴壳体110相对于轴承组件200和钻头90以偏转角θ定向。另外,如本文将进一步讨论的,弯头调节组件300被构造成在BHA 30布置在井筒16中的情况下原位地(in-situ)在第一位置303和第二位置305之间致动。

驱动轴组件100的驱动轴120具有直线的中心轴线或纵向轴线、第一端或上端120A、以及与端120A相反的第二端或下端120B。上端120A通过驱动轴转接器130和第一万向接头或上部万向接头140A被枢转地联接到转子50的下端,并且下端120B通过第二万向接头或下部万向接头140B被枢转地联接到轴承心轴220的上端220A。在图4至图9的实施例中,驱动轴120的上端120A和上部万向接头140A被布置在驱动轴转接器130内,而驱动轴120的下端120B包括轴向延伸的沉孔或容座,该沉孔或容座接收轴承心轴220的上端220A和下部万向接头140B。在本实施例中,驱动轴120包括位于下端120B附近的径向向外延伸的肩台122。

在图4至图9的实施例中,驱动轴转接器130在联接到转子50的第一端或上端与联接到驱动轴120的上端120A的第二端或下端之间、沿着中心轴线或纵向轴线135延伸。在本实施例中,驱动轴转接器130的上端包括外螺纹公头或公螺纹端,该外螺纹公头或公螺纹端与转子50的下端处的相配合的母头或母螺纹端螺纹接合。容座或沉孔从转接器130的下端轴向地(相对于轴线135而言)延伸。驱动轴120的上端120A布置在驱动轴转接器130的该沉孔内,并且经由布置在驱动轴转接器130的该沉孔内的上部万向接头140A枢转地联接到转接器130。

万向接头140A和140B允许驱动轴120的端部120A和120B分别相对于转接器130和轴承心轴220枢转,同时在转子50和轴承心轴220之间传递旋转扭矩。驱动轴转接器130与转子50同轴地对准。由于转子轴线58相对于轴承心轴220的中心轴线径向地偏置和/或相对于轴承心轴220的中心轴线以锐角定向,所以驱动轴120的中心轴线相对于壳体110的轴线115、转子50的轴线58以及轴承心轴220的中心轴线或纵向轴线225以锐角歪斜或定向。然而,万向接头140A和140B适应成角度地歪斜的驱动轴120,同时允许驱动轴120在驱动轴壳体110内旋转。

通常,每个万向接头(例如,每个万向接头140A和140B)都可包括允许两个零件联接在一起且彼此不同轴对准(例如,相对于彼此以锐角定向的驱动轴120和转接器130)的任何接头或联接件,以在传递旋转运动和扭矩的同时限制在任何方向上的运动自由度,这些接头或联接件包括但不限于万向接头(卡登接头、Hardy-Spicer接头、Hooke接头等)、等速接头或任何其它定制设计的接头。在其它实施例中,驱动轴组件100可包括柔性轴,该柔性轴包括柔性材料(例如,钛等),该柔性轴代替驱动轴120直接联接(例如,螺纹联接)到动力段40的转子50,其中,该柔性轴的物理偏转(该柔性轴可具有相对于驱动轴120而言更大的长度)适应驱动轴组件100和轴承组件200之间的轴向未对准,同时允许在二者之间传递扭矩。

如上所述,转接器130将驱动轴120联接到转子50的下端。在钻井操作期间,高压钻井流体或泥浆在压力下被沿着钻柱21向下泵送并穿过转子50和定子60之间的空腔70,从而引起转子50相对于定子60旋转。转子50的旋转驱动了驱动轴转接器130、驱动轴120、轴承组件心轴220和钻头90的旋转。穿过动力段40沿着钻柱21向下流动的钻井流体也流过驱动轴组件100和轴承组件200到达钻头90,其中,钻井流体穿过钻头90的表面中的喷嘴流入环空18中。在驱动轴组件100及轴承组件200的上部分内,钻井流体流过在驱动轴壳体110和驱动轴120之间形成的环空116。

仍参考图1和图4至图9,轴承组件200包括轴承壳体210和以可旋转方式布置在壳体210内的一体式(即,整体式)轴承心轴220。轴承壳体210具有与心轴220的中心轴线225同轴布置的直线的中心轴线或纵向轴线、经由弯头调节组件300联接到驱动轴壳体110的下端110B的第一端或上端210A、第二端或下端210B、以及轴向地在端部210A和210B之间延伸的中心通孔或通道。特别地,上端210A包括与弯头调节组件300联接的外螺纹连接器或公螺纹端。轴承壳体210与钻头90同轴地对准,然而,由于驱动轴组件100和轴承组件200之间的弯头301,所以轴承壳体210相对于驱动轴壳体110以偏转角θ定向。如图4、图6和图8中最佳地示出的,轴承壳体210包括从轴承壳体210径向向外延伸的多个周向间隔开的稳定器211,其中,稳定器211通常被构造成使轴承壳体210在井筒16中的位置稳定或居中。

在图4至图9的实施例中,轴承组件200的轴承心轴220具有第一端或上端220A、第二端或下端220B、以及从下端220B轴向延伸并轴向地终止于上端220A下方的中心贯通通道221。轴承心轴220的上端220A经由下部万向接头140B直接联接到驱动轴120的下端120B。特别地,上端220A布置在形成于驱动轴120的下端120B中的容座内,并通过下部万向接头140B枢转地联接到该容座。另外,心轴220的下端220B联接到钻头90。

在图4至图9的实施例中,轴承心轴220包括从通道221径向延伸到心轴220的外表面的多个钻井流体端口222、以及也径向延伸到心轴220的外表面的多个润滑端口223,其中,钻井流体端口222布置在通道221的上端附近,并且润滑端口223与钻井流体端口222在轴向上间隔开。在这种布置中,润滑端口223与轴承心轴220的通道221和流经通道221的钻井流体分开或密封开。钻井流体端口222在环空116和通道221之间提供流体连通。在钻井操作期间,心轴220相对于壳体210绕轴线225旋转。特别地,高压钻井流体被泵送通过动力段40以驱动转子50的旋转,转子50又驱动了驱动轴120、心轴220以及钻头90的旋转。流过动力段40的钻井流体沿途流经环空116、钻井流体端口222和心轴220的通道221到达钻头90。

在图4至图9的实施例中,驱动轴120的上端120A通过驱动轴转接器130和上部万向接头140A联接到转子50,并且驱动轴120的下端120B通过下部万向接头140B联接到轴承心轴220的上端220A。特别如图8中所示,轴承壳体210具有由在端部210A和210B之间延伸的径向内表面212限定的中心孔或中心通道。一对第一环形密封件或上部环形密封件214布置在壳体210的内表面212中,紧邻上端210A,而第二环形密封件或下部环形密封件216布置在内表面212中,紧邻下端210B。在这种布置中,环形腔室217径向地形成在轴承心轴220的内表面212和外表面之间,其中,环形腔室217在上部密封件214和下部密封件216之间轴向延伸。另外,在图4至图9的实施例中,轴承心轴220包括中心套筒224,该中心套筒224布置在通道221中并且联接到心轴220的限定通道221的内表面。环形活塞226被可滑动地布置在通道221中,在径向上处于心轴220的内表面与套筒224的外表面之间,其中,活塞226包括对心轴220的内表面密封的第一环形密封件或外侧环形密封件228A、以及对套筒224的外表面密封的第二环形密封件或内侧环形密封件228B。在这种布置中,腔室217延伸到在心轴220的内表面与套筒224的外表面之间形成的环形空间(经由润滑端口223)中,该环形空间经由活塞226的环形密封件228A和228B与穿过通道221的钻井流体流密封开。

在图4至图9的实施例中,第一径向轴承或上部径向轴承230、推力轴承组件232以及第二径向轴承或下部径向轴承234均布置在腔室217中。上部径向轴承230围绕心轴220布置,并轴向地定位在推力轴承组件232上方,并且,下部径向轴承230围绕心轴220布置,并轴向地定位在推力轴承组件232下方。通常,径向轴承230、234允许心轴220相对于壳体210的旋转,同时支撑它们之间的径向力。在本实施例中,上部径向轴承230和下部径向轴承234二者均是套筒型轴承,它们滑动地接合心轴220的外表面。然而,通常可以采用任何适当类型的径向轴承,包括但不限于:针式滚子轴承、向心球轴承或它们的组合。

环形推力轴承组件232围绕心轴220布置,并允许心轴220相对于壳体210的旋转,而同时在两个方向上支撑轴向载荷(例如,离底轴向载荷和底上轴向载荷)。在本实施例中,推力轴承组件232通常包括一对保持架滚子轴承和对应的座圈,其中,中心座圈螺纹接合到轴承心轴220。在其它实施例中,轴承组件200中可以包括一个或多个其它类型的推力轴承,包括球轴承、平面轴承等。在又一些其它实施例中,轴承组件200的推力轴承组件可以布置在相同或不同的推力轴承腔室(例如,两肩台或四肩台推力轴承腔室)中。在图4至图9的实施例中,径向轴承230、234和推力轴承组件232是油密封轴承。特别地,腔室217包括填充有油或润滑剂的腔室,该腔室通过活塞226进行压力补偿。换句话说,活塞226使腔室217内的流体压力与穿过心轴220的通道221朝着钻头90流动的钻井流体的压力均衡。如上所述,在本实施例中,轴承230、232、234是油密封的。然而,在其它实施例中,该轴承组件(例如,轴承组件200)的轴承是用泥浆润滑的。

仍参考图1和图4至图9,如上所述,弯头调节组件300将驱动轴壳体110联接到轴承壳体210,并沿着马达35引入弯头301和偏转角θ。驱动轴壳体110的中心轴线115与轴线25同轴地对齐,并且轴承心轴220的中心轴线225与轴线95同轴地对齐,因而,偏转角θ也表示当泥浆马达35处于未偏转状态(例如,在井筒16外部)时轴线115、225之间的角度。弯头调节组件300被构造成在钻柱21和BHA30原位布置在井筒16中的情况下、在第一预定偏转角θ

在图4至图9的实施例中,弯头调节组件300通常包括第一壳体或上壳体310、第二壳体或下壳体320、以及锁定器壳体或致动器壳体340、活塞心轴350、第一调节心轴或上部调节心轴360、第二调节心轴或下部调节心轴370、以及锁定活塞380。另外,在本实施例中,弯头调节组件300包括被容纳在致动器壳体340中的锁定器或致动器组件400,其中,锁定器组件400通常被构造成在BHA 30布置在井筒16中的情况下在第一偏转角θ

参考图4至图10,在图9和图10中更详细地示出了图4至图10的弯头调节组件300的部件。如图9中特别示出的,上壳体310是大致管状的,并具有第一端或上端310A、第二端或下端310B、以及由在端部310A和310B之间延伸的大致圆柱形内表面312限定的中心孔或通道。上壳体310的内表面312包括从上端310A延伸的接合表面314、和从下端310B延伸的螺纹连接器316。环形密封件318径向地布置在上壳体310的接合表面314与上部调节心轴的外表面之间,以密封在它们之间形成的环形接口。

参考图4至11和图20,弯头调节组件300的下壳体320是大致管状的,并具有第一端或上端320A、第二端或下端320B、以及在端部320A和320B之间延伸的大致圆柱形内表面322。下壳体320的大致圆柱形外表面包括与上壳体310的螺纹连接器316联接的螺纹连接器。下壳体320的内表面322包括从上端320A延伸到内肩台327S的偏置接合表面323、以及从下端320B延伸的螺纹连接器324。在图4至图11的实施例中,偏置接合表面323限定了在下壳体320的上端320A和内肩台327S之间延伸的偏置孔或通道327(在图11中示出)。另外,下壳体320包括在下端320B和内肩台327S之间延伸的中心孔或通道329,其中,中心孔329(图9所示)的中心轴线相对于偏置孔327的中心轴线成一定角度布置。换句话说,偏置接合表面323具有相对于下壳体320的中心轴线或纵向轴线成一定角度偏置或布置的中心轴线或纵向轴线333(如图20中所示)。因而,在图4至图11的实施例中,在下壳体320的中心孔329和偏置孔327之间形成的偏置或角度促进了上述弯头301的形成。在本实施例中,下壳体320的内表面322另外包括第一环形肩台或上部环形肩台325、第二环形肩台或下部环形肩台326、以及位于肩台325和326之间的环形密封件320S。另外,下壳体320的内表面322包括一对周向间隔开的狭槽331,其中,狭槽331从上部肩台325轴向延伸到下壳体320中。

特别如图11中所示,在图4至图11的实施例中,弯头调节组件300的下壳体320在上端320A处包括弧形的唇缘或延伸部328。特别地,延伸部328在一对轴向延伸的肩台328S之间弧形地延伸。在本实施例中,延伸部328绕下壳体320的中心轴线延伸小于180°;然而,在其它实施例中,延伸部328的弧形长度或延伸部可以与此不同。另外,在图4至图11的实施例中,下壳体320包括多个周向间隔开且轴向延伸的端口330(如图11所示)。特别地,端口330在下部肩台326和弧形肩台332(在图11中示出)之间轴向地延伸,延伸部328从该弧形肩台332延伸。如本文中将进一步讨论的,下壳体320的端口330通过弯头调节组件300的大致环形的补偿腔室或锁定腔室395(如图9所示)提供流体连通。

参考图4至图12,弯头调节组件300的致动器壳体340容纳弯头调节组件300的锁定器组件400,并且将弯头调节组件300与轴承组件200螺纹联接。致动器壳体340是大致管状的,并具有第一端或上端340A、第二端或下端340B、以及由在端部340A和340B之间延伸的大致圆柱形内表面342限定的中心孔或通道。致动器壳体340的大致圆柱形外表面包括上端340A处的螺纹连接器,该螺纹连接器与下壳体320的螺纹连接器324联接。在图4至图12的实施例中,致动器壳体340的内表面342包括下端340B处的螺纹连接器344、环形肩台346、以及在致动器壳体340的内表面342和外表面之间径向延伸的端口347。螺纹连接器344与在轴承壳体210的上端210A处布置在轴承壳体210的外表面上的对应的螺纹连接器联接,由此将弯头调节组件300与轴承组件20联接。在本实施例中,致动器壳体340的内表面342另外包括紧邻肩台346定位的环形密封件348、以及多个周向间隔开并轴向延伸的狭槽或凹槽349(如图12中所示)。如本文将进一步讨论的,密封件348和狭槽349被构造成与锁定器组件400的部件接合。

特别地,如图9所示,弯头调节组件300的活塞心轴350是大致管状的,并具有第一端或上端350A、第二端或下端350B、以及在端部350A和350B之间延伸的中心孔或通道。另外,在图4至图12的实施例中,活塞心轴350包括大致圆柱形外表面,该外表面包括螺纹连接器351和环形密封件352。在其它实施例中,活塞心轴350可以不包括连接器351。螺纹连接器351从下端350B延伸,而环形密封件352位于与驱动轴壳体110的内表面密封接合的上端350A处。此外,活塞心轴350包括环形肩台353,其紧邻上端350A定位,该环形肩台353物理地接合或接触围绕活塞心轴350的外表面延伸的环形偏压构件354。在图4至图12的实施例中,环形补偿活塞356围绕活塞心轴350的外表面被可滑动地布置。补偿活塞356包括布置在活塞356的外圆柱形表面中的第一环形密封件或外侧环形密封件358A、以及布置在活塞356的内圆柱形表面中的第二环形密封件或内侧环形密封件358B,其中,内侧密封件358B密封地接合活塞心轴350的外表面。

如图9中特别示出的,弯头调节组件300的上部调节心轴360是大致管状的,并具有第一端或上端360A、第二端或下端360B、以及由在端部360A和360B之间延伸的大致圆柱形内表面限定的中心孔或通道。在图4至图12的实施例中,上部调节心轴360的内表面包括从上端360A轴向延伸到心轴360中的环形凹部361、以及与凹部361轴向间隔开并被构造成密封地接合活塞心轴350的外表面的环形密封件362。上部调节心轴360的内表面另外包括在活塞心轴350的下端350B处与活塞心轴350的外表面上的螺纹连接器联接的螺纹连接器363。在其它实施例中,上部调节心轴360可不包括连接器363。在图4至图12的实施例中,补偿活塞356的外侧密封件358A密封地接合上部调节心轴360的内表面,从而限制了锁定腔室395和大致环形补偿腔室359之间的流体连通,该补偿腔室359围绕活塞心轴350形成并且在活塞心轴350的密封件352和补偿活塞356的外侧密封件358A之间轴向延伸。在这种构造中,补偿腔室359经由驱动轴壳体110中的端口114与周围环境(例如,井筒16)流体连通。

在图4至图12的实施例中,上部调节心轴360包括大致圆柱形外表面,该外表面包括第一螺纹连接器或上部螺纹连接器364、偏置接合表面365、以及第二螺纹连接器或下部螺纹连接器366。上部螺纹连接器从上端360A延伸并且联接到在下端110B处布置在驱动轴壳体110的内表面上的螺纹连接器。偏置接合表面365具有相对于上部调节心轴360或360A的中心轴线或纵向轴线偏置或成角度布置的中心轴线或纵向轴线。如本文中将进一步描述的,偏置接合表面365匹配地接合上壳体310的接合表面314。在本实施例中,允许上壳体310和上部调节心轴360之间的相对旋转,同时限制壳体310和心轴360之间的相对轴向移动。下部螺纹连接器366将上部调节心轴360与下部调节心轴370螺纹联接。此外,上部偏置心轴360的紧邻下螺纹连接器366的外表面包括紧邻下端360B定位的、密封地接合下壳体320的环形密封件367。

参考图5、图7、图9、图13、图15、图18和图20,弯头调节组件300的下部调节心轴370是大致管状的,并具有第一端或上端370A、第二端或下端370B、以及在上端370A和下端370B之间延伸的由大致圆柱形内表面限定的中心孔或通道。在图5、图7、图9、图13、图15、图18和图20的实施例中,下部调节心轴370的内表面包括与上部调节心轴360的下部螺纹连接器366联接的螺纹连接器。另外,在本实施例中,下部调节心轴370包括大致圆柱形外表面,该外表面包括偏置接合表面372、环形密封件373(如图13中所示)、以及弧形延伸的凹部374(如图13和15中所示)。偏置接合表面372具有相对于上部调节心轴360的上端360A和下壳体320的下端320B的中心轴线或纵向轴线偏置或成一定角度布置的中心轴线或纵向轴线377(如图20中所示),其中,偏置接合表面372直接布置成与下壳体320的偏置接合表面323相邻或与之重叠。另外,偏置接合表面372的中心轴线377相对于下部调节心轴370的中心轴线或纵向轴线偏置或成一定角度布置。当弯头调节组件300布置在第一位置上时,在下壳体320的中心轴线和下部调节心轴370的中心轴线之间提供第一偏转角,而当弯头调节组件300布置在第二位置上时,在下壳体320的中心轴线和下部调节心轴370的中心轴线之间提供第二偏转角,该第二偏转角与第一偏转角不同。

在图5、图7、图9、图13、图15、图18和图20的实施例中,环形密封件373布置在下部调节心轴370的外表面中,以密封地接合下壳体320的内表面。在本实施例中,允许下壳体320和下部调节心轴370之间的相对旋转,同时限制壳体320和心轴370之间的相对轴向移动。在图5、图7、图9、图13、图15和图18的实施例中,弧形凹部374由内末端374E和一对周向间隔开的肩台375限定。在本实施例中,下部调节心轴370还包括一对周向间隔开的第一狭槽或短狭槽376、以及一对周向间隔开的第二狭槽或长狭槽378,其中,短狭槽376和长狭槽378均从下端370B轴向延伸到下部调节心轴370中。在本实施例中,每个短狭槽376都在周向上间隔开大约180°。类似地,在本实施例中,每个长狭槽378都沿周向间隔开大约180°。

参考图5、图7、图9、图13以及图14,弯头调节组件300的锁定活塞380是大致管状的,并具有第一端或上端380A、第二端或下端380B、以及在上端380A和下端380B之间延伸的中心孔或通道。锁定活塞380包括大致圆柱形外表面,该外表面包括布置在该外表面中的环形密封件382。在图5、图7、图9、图13和图14的实施例中,锁定活塞380包括从上端380A轴向延伸的一对周向间隔开的键384,其中,每个键384都延伸穿过下壳体320的所述周向间隔开的狭槽331中的一个。在这种布置中,限制了锁定活塞380和下壳体320之间的相对旋转,而允许它们之间的相对轴向移动。如本文中将进一步讨论的,取决于锁定活塞380和下部调节心轴370之间的相对角度位置,每个键384可被收容在下部调节心轴370的短狭槽376或长狭槽378中的任一个中。在本实施例中,锁定活塞380的外表面包括位于端部380A和380B之间的环形肩台386。在本实施例中,锁定活塞380与下部调节心轴370之间的接合用于选择性地限制下部调节心轴370与下壳体320之间的相对旋转;然而,在其它实施例中,下壳体320包括可收容在狭槽376、378中的一个或多个特征件(例如,键等),以选择性地限制下部调节心轴370和下壳体320之间的相对旋转。

在本实施例中,锁定活塞380的密封件382与下壳体320的内表面322之间的密封接合、以及壳体320的密封件320S与锁定活塞380的外表面之间的密封接合的组合限定了锁定腔室395的下轴向端。锁定腔室395从其下轴向端纵向延伸至上轴向端,该上轴向端由补偿活塞356的外密封件358A与活塞356的内密封件358B之间的密封接合的组合限定。特别地,下部调节心轴370和上部调节心轴360均包括与下壳体320的端口330构造相似的轴向延伸端口,以便在与锁定活塞380的肩台386直接相邻的环形空间和与补偿活塞356的下端直接相邻的环形空间之间提供流体连通。锁定腔室395与环空116密封开,从而不允许流入环空116中的钻井流体与布置在锁定腔室395中的流体连通,其中锁定腔室395填充有润滑剂。

参考图10、图12、图16和图17,弯头调节组件300的锁定器组件400通常包括致动器活塞402和扭矩传递器或齿环420。致动器活塞402围绕轴承心轴220被可滑动地布置,并具有第一端或上端402A、第二端或下端402B、以及在上端402A和下端402B之间延伸的中心孔或通道。在图10、图12、图16和图17的实施例中,致动器活塞402具有大致圆柱形外表面,该外表面包括环形肩台404和轴向位于肩台404和下端402B之间的环形密封件406。如图12和图16中特别示出的,致动器活塞402的外表面包括多个径向向外延伸且周向间隔开的键408,这些键408被收容在致动器壳体340的狭槽349中。在这种布置中,允许致动器活塞402相对于致动器壳体340轴向地滑动,同时限制致动器壳体340和致动器活塞402之间的相对旋转。另外,在本实施例中,致动器活塞402包括从下端402B轴向延伸的多个周向间隔开的锁定齿410。

在图10、图12、图16和图17的实施例中,致动器活塞402的密封件406密封地接合致动器壳体340的内表面342,并且致动器壳体340的密封件348密封地接合致动器活塞402的外表面,以形成在它们之间延伸的环形的、密封的补偿腔室412。补偿腔室412内的流体压力经由致动器壳体340的端口347被补偿或与周围环境(例如,井筒16)均衡。另外,环形偏压构件412布置在补偿腔室410内,并在齿环420的轴向方向上向致动器活塞402的肩台404施加偏压力。锁定器组件400的齿环420是大致管状的,并包括第一端或上端420A、第二端或下端420B、以及在端部420A和420B之间延伸的中心孔或通道。齿环420经由径向布置在齿环420和轴承心轴220之间的多个周向间隔开的花键或销422联接到轴承心轴220。在这种布置中,轴承心轴220和齿环420之间的相对轴向移动和旋转移动受到限制。在图10、图12、图16和图17的实施例中,齿环420包括从上端420A延伸的多个周向间隔开的齿424。如本文中将进一步讨论的,齿环420的齿424被构造成:当偏压构件412将致动器活塞402偏压成与齿环420接触时,齿环420的齿424与致动器活塞402的齿410配合地接合或啮合。

特别如图10中所示,在本实施例中,在泥浆马达35的操作期间,锁定器组件400被机械和液压地偏压。另外,泥浆马达35的驱动系与钻井时锁定器组件400的操作无关,由此,当锁定器组件400脱开时,允许由动力段40提供的可用扭矩的100%都向钻头90提供动力。在通过泥浆马达35的高流速下,因而是当较高的液压压力作用在致动器活塞402上时,锁定器组件400的脱开可能发生。另外,在一些实施例中,锁定器组件400可以用于使平行于轴承心轴220的物体旋转,而不是像离合器那样用于中断泥浆马达35的主扭矩携载驱动系。在这种构造中,锁定器组件400包括选择性辅助驱动器,该选择性辅助驱动器同时被机械和液压地偏压。此外,由于液压效果能够用于有效地减小作用在配合的齿环420上的偏压构件412的预紧力,所以锁定器组件400的这种构造允许施加各种水平的扭矩。可以通过所述齿(例如,齿环420的齿424)的角度、为了使所述齿保持接触而施加的轴向力、齿斜面的摩擦、以及接合所述齿的扭矩(用于确定使所述齿向上滑动并相对于彼此转动所需的滑移扭矩)来决定斜齿离合器的类型。

在一些实施例中,锁定器组件400允许泥浆马达35中的旋转,以转动转子50和轴承心轴220,直到弯头调节组件300已被完全致动,随后棘齿转动或滑移,同时将相对大量的扭矩传递到轴承壳体210。这种反作用扭矩可以通过增加作用在致动器活塞402上的液压力或液压压力来调节,这可以通过增加通过泥浆马达35的流速来实现。当需要额外扭矩时,能够将较低的流速或流体压力施加到锁定器组件400以调节扭矩,由此旋转弯头调节组件300。通过补偿活塞226将流体压力传递到致动器活塞402。在一些实施例中,钻头90上的压降可用于随着通过泥浆马达35的流速增大而增加作用在致动器活塞402上的压力。另外,一旦弯头调节组件300到达完全弯曲位置,则锁定器组件400的棘齿转动可在齿424被接合并骑上斜面时提供相对较高的扭矩,而当在已经达到滑移扭矩值(锁定器组件400在其滑过齿424中的一个齿之后再次卡住)的情况下,可在锁定器组件400棘齿转动至下一齿时提供非常低的扭矩。锁定器组件400的这种行为可以提供相对良好的压力信号指示器,即,弯头调节组件300已被完全致动并且准备被锁定。

已经描述了图1至图20中所示的驱动轴组件100、轴承组件200以及弯头调节组件300的实施例的结构,现在将描述用于操作该组件100、200和300的实施例。如上所述,弯头调节组件300包括图5中所示的第一位置303和图7中所示的第二位置305。在图1至图20的实施例中,组件300的第一位置303对应于0°的第一偏转角θ

在图1至图20的实施例中,弯头调节组件300可以响应于改变穿过环空116的钻井流体的流速和/或在地面处改变钻柱21的旋转程度、通过使偏置的壳体310和320相对于调节心轴360和370旋转而被在偏转角θ

如上所述,在图1至图20的实施例中,下壳体320的偏置孔327和偏置接合表面323从壳体320的中心孔329和中心轴线偏置以形成下偏置角,并且上部调节心轴360的偏置接合表面365从心轴360的中心轴线偏置,以形成上偏置角。另外,下壳体320的偏置接合表面323配合地接合下部调节心轴370的接合表面372,而上壳体310的接合表面314配合地接合上部调节心轴360的偏置接合表面365。在这种布置中,下壳体320和下部调节心轴370之间的相对角位置确定了下壳体320的中心轴线和驱动轴壳体110的中心轴线之间的总偏置角(在从0°到大于0°的最大角度的范围内)。最小角度(在本实施例中为0°)发生在上偏置和下偏置在平面内且相抵消时,而最大角度发生在上偏置和下偏置在平面内且相加时。因此,通过调节偏置的壳体310、320与调节心轴360、370之间的相对角位置,可以依次调节或操纵弯头调节组件300的偏转角θ和弯头301。通过肩台328S和肩台375的相对定位来控制位置303和305上的弯头301的大小(例如,偏转角θ

而且如上所述,锁定器组件400被构造成控制弯头调节组件300的致动,由此控制弯头301的程度。在图1至图20的实施例中,锁定器组件400被构造成选择性地或可控地响应于供应到动力段40的钻井流体的流速的变化而将扭矩从轴承心轴220(由转子50供应)传递到致动器壳体340。特别地,在本实施例中,为了从将弯头调节组件从第一偏转角θ

紧接在所述第一时间段之后,地面泵23以第一流速重新开始将钻井泥浆泵送到钻柱21中,该第一流速从井系统10的最大泥浆流速降低了预定百分比,其中,井系统10的最大泥浆流速取决于具体应用,包括钻柱21和BHA 30的尺寸。例如,井系统10的最大泥浆流速可以包括在钻柱21和/或BHA 30的部件被流经其中的泥浆腐蚀或以其它方式损坏之前可通过钻柱21和BHA 30泵送的最大泥浆流速。在一些实施例中,来自地面泵23的钻井泥浆的第一流速为井系统10的最大泥浆流速的大约1%-30%;然而,在其它实施例中,第一流速可以与此不同。例如,在一些实施例中,第一流速可以包括为零或基本为零的流体流动。在本实施例中,地面泵23在预定的第二时间段内继续以第一流速将钻井泥浆泵送到钻柱21中,同时旋转系统24保持不工作。在一些实施例中,第二时间段为大约15-120秒;然而,在其它实施例中,第二时间段可以与此不同。

在第二时间段内,在钻井泥浆以第一流速从钻柱21流过BHA30的情况下,旋转扭矩经由动力段40的转子50和驱动轴120传递到轴承心轴220。另外,偏压构件412在致动器活塞402的肩台404上施加偏压力,以促使致动器活塞402与齿环420接触,其中活塞402的齿410与齿环420的齿424啮合接合。在这种布置中,施加到轴承心轴220的扭矩经由齿环420(以可旋转方式固定到轴承心轴220)的齿424与致动器活塞402(以可旋转方式固定至致动器壳体340)的齿410之间的啮合接合而传递到致动器壳体340。经由锁定器组件400施加到致动器壳体340的旋转扭矩被传递到偏置的壳体310、320,该壳体310、320沿第一旋转方向相对于调节心轴360、370旋转(与轴承壳体210一起)。特别地,下壳体320的延伸部328通过下部调节心轴370的弧形凹部374旋转,直到肩台328S接合凹部374的对应肩台375,从而限制了偏置的壳体310、320与调节心轴360、370之间的进一步相对旋转。在下壳体320的旋转之后,弯头调节组件300形成第二偏转角θ

紧接在第二时间段之后,在弯头调节组件300现在形成第二偏转角θ

另外,在钻井泥浆以第二流速从钻柱21流过BHA 30的情况下,来自钻井流体的施加在致动器活塞402的下端402B上的流体压力(例如通过被径向布置在致动器活塞402的内表面与轴承心轴220的外表面之间的空间内的钻井流体的泄漏)增大,从而克服了偏压构件412施加在肩台404上的偏压力,且由此使致动器活塞402与齿环420(如图19中所示)脱离。在致动器活塞402从齿环420脱离的情况下,扭矩不再从轴承心轴220传递到致动器壳体340。此外,在图1至图20的实施例中,当锁定活塞380处于解锁位置时,在锁定活塞380的内表面与驱动轴120的肩台122之间形成流动限制。该流动限制可以通过由地面泵23泵送到钻柱21中的钻井流体中的压力增大来记录或指示,其中,压力增大是由该流动限制提供的背压引起的。因而,在本实施例中,弯头调节组件300被构造成提供锁定活塞380的位置的地面指示。在一些实施例中,可通过在锁定活塞380与驱动轴120的肩台122之间形成的该流动限制的减小所引起的背压的降低而在地面处记录锁定活塞380的到锁定位置的致动。在一些实施例中,来自地面泵23的钻井泥浆的流速可以维持在第二流速或高于第二流速,以确保锁定活塞380保持在锁定位置。在一些实施例中,当在弯头调节组件300处于第二位置305的情况下钻井筒16时,可能需要将附加的管节联接到钻柱21的上端,从而必须停止将钻井流体从地面泵23泵送至动力段40。在一些实施例中,在这种停止之后,可以重复上文所述的用于将弯头调节组件300致动到第二位置305的步骤,以确保组件300保持在第二位置305。

有时,可能希望将弯头调节组件300从第二或弯曲(在本实施例中)位置305(如图7所示)致动到第一或笔直(在本实施例中)位置303(如图5中所示)。在本实施例中,通过停止从地面泵23泵送钻井流体达到预定的第三时间段,将弯头调节组件300从弯曲位置305致动到笔直位置303。在第三时间段的同时或在第三时间段开始之后,旋转系统24被激活,从而以第一转速或致动转速来旋转钻柱21达到预定的第四时间段。在一些实施例中,第三时间段和第四时间段均为大约15-120秒;然而,在其它实施例中,第三时间段和第四时间段可以与此不同。另外,在一些实施例中,该致动转速包括钻柱21的大约1-30转/分钟(RPM);然而,在其它实施例中,该致动转速可以与此不同。在第四时间段内,在钻柱21以该致动转速旋转的情况下,反作用扭矩经由稳定器211与井筒16的壁19之间的物理接合而施加到轴承壳体210,由此使轴承壳体210和偏置的壳体310、320在与上述第一旋转方向相反的第二旋转方向上相对于调节心轴360、370旋转。下壳体320的旋转导致肩台328通过下部调节心轴370的凹部374旋转,直到肩台328S物理地接合凹部374的对应肩台375,从而限制了下壳体320在第二旋转方向上的进一步旋转。

在第三时间段和第四时间段之后(第四时间段与第三时间段同时结束或在第三时间段已经结束之后结束),在弯头调节组件300布置在图20中所示的笔直位置303的情况下,当钻柱21由旋转系统24以致动转速旋转时,钻井泥浆以第三流速从地面泵23被泵送通过钻柱21达到预定的第五时间段。在一些实施例中,第五时间段为大约15-120秒,并且来自地面泵23的钻井泥浆的第三流速为井系统10的最大泥浆流速的大约30%-80%;然而,在其它实施例中,第五时间段和第三流速可以与此不同。

在第五时间段之后,来自地面泵23的钻井泥浆的流速从第三流速增加到接近井系统10的最大泥浆流速的流速或达到最大泥浆流速,由此使锁定器组件400脱离并将锁定活塞380布置在锁定位置。一旦地面泵23以井系统10的钻井流速或最大泥浆流速泵送钻井泥浆,就可以停止经由旋转系统24使钻柱21旋转或使其继续以所述致动转速进行。在将钻探泥浆以第三流速泵送到钻柱21并且钻柱21以所述致动转速旋转的情况下,锁定器组件400被脱离,并且在键384被收容在下部调节心轴370的长狭槽378(如图9中所示)的情况下将锁定活塞380布置在锁定位置。在锁定器组件300被脱离并且锁定活塞380布置在锁定位置的情况下,可以在地面泵23以井系统10的最大泥浆流速或接近最大泥浆流速的流速将钻井泥浆泵送到钻柱21中的情况下继续通过BHA 30钻井筒16。在图1至图20的实施例中,当锁定活塞380处于锁定位置时,在锁定活塞380的内表面与驱动轴120的肩台122之间形成的流量限制被减小。在其它实施例中,可以在锁定活塞380处于锁定位置时产生该流量限制,并在锁定活塞380处于解锁位置时减小或减轻该流量限制,从而在活塞380处于锁定位置时发生在地面处记录的压力信号。

在其它实施例中,代替地面泵23在第三时间段和第四时间段之后的一段时间内处于第三流速,可以以井系统10的最大泥浆流速的100%立即操作地面泵23以使锁定器组件400脱离并将锁定活塞380布置在锁定位置。一旦地面泵23以井系统10的钻井流速或最大泥浆流速泵送钻井泥浆,就可以停止经由旋转系统24使钻柱21旋转或使其继续以所述致动转速进行。

在可替选实施例中,可以通过重新构造弯头调节组件300的下部调节心轴370来使弯头调节组件300在第一位置303和第二位置305之间转换的过程反过来。特别地,在该可替选实施例中,弧形凹部374的位置围绕下部调节心轴370的圆周移位180°。通过将弧形凹部374的角位置围绕下部调节心轴370的圆周移位180°,可通过在第三时间段内停止从地面泵23泵送钻井流体以将锁定活塞380移位到解锁位置而使弯头调节组件300的可替选实施例从第一位置303移位到第二位置305。然后,在第三时间段的同时或在第三时间段开始之后,激活旋转系统24以便以所述致动转速使钻柱21旋转达到第四时间段,从而将反作用扭矩施加到轴承壳体210并使偏置的壳体320在第二旋转方向上相对于调节心轴370旋转,由此将弯头调节组件300的可替选实施例移动到第二位置305。然后,表面泵23可以在第三流速下运行达到第五时间段,或立即以井系统10的最大泥浆流速运行,以将锁定活塞移位到锁定位置,由此将弯头调节组件300的可替选实施例锁定到第二位置305。

另外,通过停止由旋转系统24对钻柱21的旋转并停止从地面泵23泵送钻井泥浆达到第一时间段以由此将锁定活塞380移位到解锁位置,弯头调节组件300的可替选实施例可以从第二位置305移位到第一位置303。在第一时间段之后,地面泵23在第二时间段内重新以第一流速将钻井泥浆泵送到钻柱21中,同时所述旋转系统24保持不工作,由此使下部调节心轴370在第一旋转方向上旋转,以使弯头调节组件300的可替选实施例移位到第一位置301。在第二时间段之后,在弯头调节组件300的可替选实施例现在布置在第一位置303的情况下,来自地面泵23的钻井泥浆的流速从第一流速增加到第二流速,以将锁定活塞380移位到锁定位置,由此将弯头调节组件300的可替选实施例锁定在第一位置303。

参考图21,示出了上述BHA30的轴承组件500和弯头调节组件550的另一实施例。轴承组件500和弯头调节组件550包括与图1至图20中所示的轴承组件200和弯头调节组件300共同的特征,并且共有的特征被类似地标记。特别地,在图21的实施例中,轴承组件500包括轴承壳体510和以可旋转方式布置在轴承壳体510中的轴承心轴220。在本实施例中,轴承壳体510包括填充有油或润滑剂的环形腔室512(从流过轴承心轴220的通道221的钻井流体密封开)和下部密封件216,但不像上述轴承组件200的轴承壳体210那样包括上部密封件214。而是,环形腔室512的上轴向端由布置在弯头调节组件550的致动器壳体552的大致圆柱形内表面中的一对环形密封件554限定。因而,在图21的实施例中,腔室512延伸到致动器壳体552的中心孔或通道中。在这种布置中,致动器活塞402和齿环420均布置在腔室512内,且因而不暴露于流过轴承心轴220的通道221的钻井流体。然而,由于活塞226所提供的补偿或均衡作用,致动器活塞402的下端402B暴露于与流过通道221的钻井流体的流体压力相等的流体压力。以这种方式,锁定器组件400可以与上文所述类似地操作,同时被布置在腔室512中的润滑剂润滑。

参考图22至图24,示出了上述BHA30的驱动轴组件600和弯头调节组件的另一实施例。驱动轴组件600包括与图4至图20的驱动轴组件100共同的特征,而弯头调节组件700包括与图4至图20的弯头调节组件300共同的特征,并且共有的特征被类似地标记。特别地,在图22至图24的实施例中,弯头调节组件700包括对应于第一偏转角θ

另外,在图22至图24的实施例中,驱动轴组件600包括固定的弯曲壳体602,以代替图4至图20所示的驱动轴组件100的驱动轴壳体110。特别地,与驱动轴壳体110不同,弯曲壳体602具有偏置轴线,其中,驱动轴壳体602的第一端或上端602A包括中心孔或通道603,该中心孔或通道603的中心轴线与钻柱21的纵向轴线25同轴,并且第二端或下端602B包括偏置孔或通道605,该偏置孔或通道605的中心轴线从中心孔603的中心轴线偏置。特别地,中心孔603从偏置孔605偏置了偏转角θ

在本实施例中,弯头调节组件300的上壳体310和下壳体320可以使用不同的角度,以允许弯头调节组件300进入多个不同的“弯曲”位置,从而提供“弯曲到弯曲(bent tobent”)”构造。特别地,通过使上壳体310具有较高的角度(其中,与上壳体310的中心轴线具有较大的偏置)且然后在下壳体320中提供非常小的角度,则偏转角的较小变化(例如,弯头301的大小)是可能的。例如,下壳体320可以旋转180度,因而,偏转角的高侧(high side)由上偏置角决定,该上偏置角不旋转地改变位置。因而,当以从上壳体310的该高侧位置以0度或180度的下偏置来调整所述弯头时,钻柱21的MWD工具的刻痕也不改变。另外,在一些实施例中,上壳体310和下壳体320在一个位置上是相加的,并且在另一位置是相减的——这意味着:如果上偏置角为1.5度且下偏置角为0.5度,则弯头调节组件300的本实施例的最终弯头可以例如为大约1.5+0.5度或2.0度。在下壳体320旋转180度情况下的弯头调节组件300的本实施例的弯头例如可为1度或1.5-0.5度。以这种方式,可以通过弯头调节组件300实现弯曲到弯曲构造,该弯头调节组件300利用与上文所述类似的方法和机制,包括本文中所述的永久压力信号和锁定机制。

参考图25至图33,在图25至图33中示出了图1的BHA 30的弯头调节组件800的另一实施例。弯头调节组件800包括与图4至图20中所示的弯头调节组件300相同的特征,并且共有的特征被类似地标记。与可在两个位置(例如,第一位置303和第二位置305)之间调节的弯头调节组件300不同,弯头调节组件800可在不止两个位置之间调节。在图25至图33的实施例中,弯头调节组件800包括上壳体802、上壳体延伸部820和下部调节心轴840。上壳体802(在图28、29中被隐藏)是大致管状的,并具有第一端或上端802A、第二端或下端802B、以及由在端部802A和802B之间延伸的大致圆柱形内表面804限定的中心孔或通道。上壳体802的内表面804包括从上端802A延伸的第一螺纹连接器或上部螺纹连接器806、以及从下端802B延伸的第二螺纹连接器或下部螺纹连接器808,该第二螺纹连接器或下部螺纹连接器808联接到位于下壳体320′的上端320A处的螺纹连接器。

弯头调节组件800的上壳体延伸部820是大致管状的,并具有第一端或上端820A、第二端或下端820B、由在端部820A和820B之间延伸的大致圆柱形内表面822限定的中心孔或通道、以及在端部820A和820B之间延伸的大致圆柱形外表面824。在本实施例中,上壳体延伸部820的内表面822包括从上端820A延伸的接合表面826,该接合表面826配合地接合上部调节心轴360'的偏置接合表面365。另外,在本实施例中,上壳体延伸部820的外表面824包括与上壳体802的上部螺纹连接器806联接的螺纹连接器、和面向下部调节心轴840的环形肩台828。

弯头调节组件800的下部调节心轴840是大致管状的,并具有第一端或上端840A、第二端或下端840B、由在端部840A、840B之间延伸的大致圆柱形内表面限定的在端部840A、840B之间延伸的中心孔或通道、以及在端部840A、840B之间延伸的大致圆柱形外表面842。在本实施例中,下部调节心轴840的外表面842包括偏置接合表面844、与下壳体320'的内表面密封接合的环形密封件846、第一或下部弧形延伸的凹部848、以及与下部弧形凹部848轴向间隔开的第二或上部弧形延伸的凹部850。偏置接合表面844具有中心轴线或纵向轴线,该中心轴线或纵向轴线相对于上部调节心轴840的上端840A和下壳体320′的下端320B的中心轴线或纵向轴线偏置或成一定角度布置,其中,偏置接合表面844被布置成与下壳体320'的偏置接合表面323直接相邻或重叠。在本实施例中,多个周向间隔开的圆柱形花键或键845径向地位于下部调节心轴840和上部调节心轴360'之间,以限制下部调节心轴840和上部调节心轴360'之间的相对旋转,同时允许它们之间的相对轴向移动。另外,上部调节心轴360'包括环形密封件805,该环形密封件805密封地接合下部调节心轴840的内表面。

下部调节心轴840的下弧形凹部848由内末端848E、第一肩台849A以及与第一肩台849A周向间隔开的第二肩台849B限定。类似地,下部调节心轴840的上弧形凹部850由内末端850E、第一肩台851A以及与第一肩台851A周向间隔开的第二肩台851B限定。下弧形凹部848的内端848E被定位得比上弧形凹部850的内端850E更靠近心轴840的下端840B。另外,在下弧形凹部848的第一肩台849A与上弧形凹部850的第一肩台851A大致周向对齐的同时,下弧形凹部848的第二肩台849B与上弧形凹部850的第二肩台851B沿周向间隔开。在这种布置中,在下弧形凹部848的肩台849A、849B之间延伸的周向长度大于在上弧形凹部850的肩台851A、851B之间延伸的周向长度。特别地,在本实施例中,下弧形凹部848围绕下部调节心轴840的圆周延伸大约160°,而上弧形凹部850围绕下部调节心轴840的圆周延伸大约60°;然而,在其它实施例中,下弧形凹部848和上弧形凹部850二者围绕下部调节心轴840的周向长度可以与此不同。如本文将进一步讨论的。

在本实施例中,下部调节心轴840还包括一对周向间隔开的第一狭槽或短狭槽852、一对周向间隔开的第二狭槽或长狭槽854A、以及第二对周向间隔开的长狭槽854B,其中,短狭槽852和长狭槽854A、854B都从下端840B轴向延伸到下部调节心轴840中。在本实施例中:每个短狭槽852均沿周向间隔开大约180°,每个长狭槽854A均沿周向间隔开大约180°,并且每个长狭槽854B均沿周向间隔开大约180°。每一对周向间隔开的狭槽852、854A和854B均被构造成配合地收容并接合锁定活塞380的键384,以限制下部调节心轴840和下壳体320′之间的相对旋转。

与弯头调节组件300的下部调节心轴370不同,弯头调节组件800的下部调节心轴840被允许相对于下壳体320'轴向地移动。特别地,下部调节心轴840被允许在上壳体806中的第一轴向位置(如图25、图29和图30中所示)与上壳体806中的第二轴向位置(如图31至图33所示)之间行进,该第二轴向位置与第一轴向位置轴向间隔开。当下部调节心轴840布置在第一轴向位置时,下壳体320'的延伸部328被收容在下部调节心轴840的上弧形凹部850中,并且心轴840的上端840A与上壳体延伸部820的肩台828轴向间隔开。相反地,当下部调节心轴840布置在第二轴向位置时,下壳体320'的延伸部328被收容在下部调节心轴840的下弧形凹部848中,并且心轴的上端840A接触上壳体延伸部820的肩台828或被布置成与上壳体延伸部820的肩台828直接相邻。特别如图30中所示,在本实施例中,当BHA 30经由在下部调节心轴840和上壳体延伸部820之间径向延伸的剪切销858(如图30中所示)进入井筒16中时,下部调节心轴840最初被保持或固位在第一轴向位置上。剪切销858被设计成当在下部调节心轴840上施加预定的沿轴向指向的力时剪断或断裂,以允许下部调节心轴840从第一轴向位置行进到第二轴向位置。

如上所述,弯头调节组件800在布置在井筒16中时可以在多于两个位置之间调节。特别地,在本实施例中,弯头调节组件800可以在未弯曲的第一位置、在钻头90的纵向轴线95与钻柱21的纵向轴线25之间提供第一偏转角的第一弯曲位置、以及在钻头90的纵向轴线95与钻柱21的纵向轴线25之间提供第二偏转角的第二弯曲位置之间调节,该第二偏转角大于第一偏转角。在其它实施例中,弯头调节组件800可以包括固定弯头,类似于由图22至图24中所示的驱动轴组件600的弯曲壳体602提供的固定弯头,由此允许弯头调节组件800在其第一位置、第二位置和第三位置之间提供三个未弯曲的偏转角。

在本实施例中,弯头调节组件800最初在第一位置上部署在井筒16中,在该第一位置上,在钻头90的纵向轴线95与钻柱21的纵向轴线25之间没有偏转角。在弯头调节组件800的第一位置上,下部调节心轴840由剪切销858固位在下位置。另外,在第一位置上,下壳体320′的延伸部328被收容在下部调节心轴840的上弧形凹部850中,其中,延伸部328的第一个轴向延伸的肩台328S与上弧形凹部850的第一肩台851A接触或布置成与上弧形凹部850的第一肩台851A直接相邻,并且延伸部328的第二个轴向延伸的肩台328S与上弧形凹部850的第二肩台851B周向间隔开。

当在弯头调节组件800布置在第一位置上的情况下通过BHA30的钻头90钻井筒16时,钻柱21由旋转系统24旋转,并且钻井泥浆被以钻井流速从地面泵23泵送通过钻柱21。在一些实施例中,钻井流速为井系统10的最大泥浆流速的大约50%-80%。当钻柱21由旋转系统24旋转并且泥浆被以钻井流速泵送通过钻柱21时,锁定活塞380布置在锁定位置(其中,锁定活塞380的键384被收容在第一对长狭槽854B中),由此限制下部调节心轴840和下壳体320'之间的相对旋转(锁定活塞380与下壳体320′旋转地锁定)。

当希望将弯头调节组件800从第一位置致动到第二位置并由此在钻头90和钻柱21之间提供第一偏转角时,停止由旋转系统24对钻柱21的旋转,并且从地面泵23对钻井泥浆的泵送停止预定的第一时间段。在一些实施例中,停止从地面泵23泵送的第一时间段为大约15-60秒;然而,在其它实施例中,第一时间段可以与此不同。在钻井流体向动力段40的流动停止的情况下,偏压构件354将锁定活塞380从锁定位置(其中,键384被收容在下部调节心轴840的第一对长狭槽854A中)移动到解锁位置(其中,键384从长狭槽854A中脱离),由此将下壳体320'从下部调节心轴840解锁。

在第一时间段之后,地面泵23重新开始以第一流速将钻井泥浆泵送到钻柱21中,第一流速从井系统10的最大泥浆流速减少了预定百分比。在一些实施例中,来自地面泵23的钻井泥浆的第一流速为井系统10的最大泥浆流速的大约1%-30%;然而,在其它实施例中,第一流速可以与此不同。例如,在一些实施例中,第一流速可以包括为零或基本为零的流体流动。在本实施例中,地面泵23在预定的第二时间段内继续以第一流速将钻井泥浆泵送到钻柱21中,同时旋转系统24保持不工作。在一些实施例中,第二时间段为大约15-120秒;然而,在其它实施例中,第二时间段可以与此不同。

在第二时间段内,旋转扭矩经由动力段40的转子50和驱动轴120传递到轴承心轴220。另外,施加到轴承心轴220的扭矩经由齿环420的齿424与致动器活塞402的齿410之间的啮合接合而传递到致动器壳体340。经由锁定器组件400施加到致动器壳体340的旋转扭矩被传递到壳体310、320',该壳体310、320'在第一旋转方向上相对于下部调节心轴840旋转。特别地,下壳体320'旋转,直到下壳体320'的一个肩台328S接触下部调节心轴840的上弧形凹部850的第二肩台851B,从而限制了下壳体320'在第一旋转方向上的进一步旋转。随着下壳体320'的旋转,弯头调节组件800被布置在第二位置,由此在钻头90和钻柱21之间形成组件800的第一偏转角。

在第二时间段之后,在弯头调节组件800现在布置在第二位置上的情况下,来自地面泵23的钻井泥浆的流速从第一流速增加到大于第一流速的第二流速,以将锁定活塞380移回到锁定位置(其中,键384现在被收容在下部调节心轴800的第二对长狭槽854B中)。在一些实施例中,来自地面泵23的钻井泥浆的第二流速为所述钻井流速(例如,为井系统10的最大泥浆流速的50%-80%的大约50%-100%);然而,在其它实施例中,第二流速可以与此不同。另外,在钻井泥浆以第二流速从钻柱21流过BHA30的情况下,致动器活塞402从齿环420脱开,从而防止扭矩从轴承心轴220传递到致动器壳体340。在锁定活塞380现在布置在锁定位置并且致动器活塞402从齿环420脱开的情况下,BHA30可重新开始钻井筒16。

当希望将弯头调节组件800从第二位置致动到第三位置并由此在钻头90和钻柱21之间提供组件800的第二偏转角时,停止由旋转系统24对钻柱21的旋转,并且将地面泵23的泥浆流速增大到大于所述钻井流速的第三流速。在一些实施例中,来自地面泵23的钻井泥浆的第三流速为井系统10的最大泥浆流速的大约80%-100%;然而,在其它实施例中,第三流速可以与此不同。由第三流速提供的更大的流速增大了作用在锁定活塞380的下端380B上的液压压力,其中,锁定活塞380经由锁定活塞380的键384与下部调节心轴840的下端840B之间的接触将施加在下端380B上的液压压力传递到下部调节心轴840。在本实施例中,从锁定活塞380施加到下部调节心轴840的力足以剪切该剪切销858,由此允许锁定活塞380和下部调节心轴840都移位或轴向向上移动通过下壳体320'和上壳体802,直到下部调节心轴840布置在第二轴向位置(其中,下部调节心轴840的上端840A接触上壳体延伸部820的肩台828)。在下部调节心轴840移位到第二轴向位置之后,下壳体320'的延伸部328被收容在下部调节心轴840的下弧形凹部848中(并且与上弧形凹部850的内端850E间隔开),其中,延伸部328的轴向延伸肩台328S与上弧形凹部848的第一和第二肩台849A、849B二者周向间隔开。

一旦下部调节心轴840位于第二轴向位置,就在预定的第三时间段内停止从地面泵23泵送钻井泥浆。在一些实施例中,停止从地表泵23泵送的第三时间段为大约15-60秒;然而,在其它实施例中,第三时间段可以与此不同。在钻井流体向动力段40的流动停止的情况下,偏压构件354将锁定活塞380从锁定位置(其中,键384被收容在下部调节心轴840的第二对长狭槽854B中)移位到解锁位置(其中,键384从长狭槽854B中脱离),由此将下壳体320'从下部调节心轴840解锁。

在第三时间段之后,地面泵23在预定的第四时间段内重新开始将钻井泥浆以第一流速泵送到钻柱21中,同时旋转系统24保持不工作。在一些实施例中,第四时间段为大约15-120秒;然而,在其它实施例中,第四时间段可以与此不同。在第四时间段内,旋转扭矩经由齿环420的齿424与致动器活塞402的齿410之间的啮合接合而传递到致动器壳体340。经由锁定器组件400施加到致动器壳体340的旋转扭矩传递到壳体310、320′,该壳体310、320′在第一旋转方向上相对于下部调节心轴840旋转。特别地,下壳体320′旋转,直到下壳体320′的一个肩台328S接触下部调节心轴840的下弧形凹部848的第二肩台49B,从而限制下壳体320′在第一旋转方向上的进一步旋转。随着下壳体320′的旋转,弯头调节组件800被布置在第三位置,由此在钻头90和钻柱21之间形成组件800的第二偏转角。在弯头调节组件800现在布置在第三位置的情况下,来自地面泵23的钻井泥浆的流速从第一流速增加到第二流速,从而将锁定活塞380移回到锁定位置(键384现在被收容在下部调节心轴800的短狭槽852中)。另外,在钻井泥浆以第二流速从钻柱21流经BHA 30的情况下,致动器活塞402从齿环420脱离,从而防止扭矩从轴承心轴220传递到致动器壳体340。在锁定活塞380现在布置在锁定位置并且致动器活塞402从齿环420脱离的情况下,BHA30可以重新开始钻井筒16。

在本实施例中,通过地面泵23的出口处的压力响应于在弯头调节组件800中形成流动限制而引起的增大,在地面处指示或记录锁定活塞380转变到锁定位置(其中,键384被收容在下部调节心轴840的短狭槽852中)。特别地,特别如图32、图33中所示,在本实施例中,下壳体320'包括联接到其内表面322的环880,该环880包括贯穿其延伸的径向端口882,该径向端口882与在下壳体320'中形成的径向端口884周向和径向地对齐。当键384被收容在下部调节心轴840的一对长狭槽854A、854B之一中(如图32中所示)时,环880和下壳体320'的径向端口882、884分别未被锁定活塞380覆盖,其中,锁定活塞380的下端380B被布置成与径向端口882、884相邻或轴向间隔开。在图32中所示的锁定活塞380的位置上,当从地面泵23泵送钻井泥浆通过弯头调节组件800时,所泵送的钻井泥浆的一部分可经由端口882、884放到井筒16中,由此以地面泵23的给定流速降低地面泵23的出口处的压力。

相反,当键384被收容在下部调节心轴840的短狭槽852中时(如图33中所示),环880和下壳体320'的径向端口882、884分别被锁定活塞380阻塞或覆盖,其中,锁定活塞380的下端380B轴向布置在径向端口882、884下方。在图33中所示的锁定活塞380的位置上,当从地面泵23泵送钻井泥浆通过弯头调节组件800时,所泵送的钻井泥浆被阻止流过径向端口882、884,由此通过以地面泵23的给定流速增加地面泵23的出口处的压力而在地面处提供压力信号。换句话说,在从地面泵23泵送的钻井泥浆的固定流速下,当锁定活塞380的键384被收容在下部调节心轴840的一对长狭槽854A、854B之一中(对应于弯头调节组件800的第一和第二位置)时,与键384被收容在短狭槽852中(对应于弯头调节组件800的第三位置)时相比,地面泵23的出口处的压力将较小。在其它实施例中,锁定活塞380和/或下部调节心轴840可被构造成使得:当弯头调节组件800处于第一位置和/或第二位置而不是第三位置时,在地面处提供压力信号。换句话说,锁定活塞380和/或下部调节心轴840可被构造成使得当弯头调节组件800未处于最大弯头设置(例如,组件800的第二偏转角)时提供压力信号,然而,在本实施例中,当弯曲调节组件800处于最大弯头设置时提供压力信号。

有时,可能希望将弯头调节组件800从第三位置(对应于组件800的第二偏转角)移位到第一位置(对应于组件800的未弯曲位置)。在本实施例中,通过在预定的第五时间段内停止从地面泵23泵送钻井流体,将弯头调节组件800从第三位置致动到第一位置。在第五时间段的同时或在第五时间段开始之后,旋转系统24被激活以使钻柱21以致动转速旋转预定的第六时间段。在一些实施例中,第五时间段和第六时间段二者均为大约15-120秒;然而,在其它实施例中,第五和第六时间段可以与此不同。在第六时间段内,在钻柱21以致动转速旋转的情况下,反作用扭矩通过稳定器211与井筒16的壁19之间的物理接合而施加到轴承壳体210,由此使下壳体320'在第二旋转方向上相对于下部调节心轴840旋转。下壳体320'的旋转导致延伸部328旋转通过下部调节心轴840的下弧形凹部848,直到延伸部328的肩台328S接触下弧形凹部848的第一肩台849A,从而限制下壳体320'在第二旋转方向上的进一步旋转。在第五和第六时间段之后(第六时间段与第五时间段同时结束,或者在第五时间段已经结束之后结束),以钻井流速从地面泵23将钻井泥浆泵送通过钻柱21,以允许BHA30在弯头调节组件800布置在第一位置从而在钻头90的纵向轴线95与钻柱21的纵向轴线25之间不提供偏转角的情况下继续钻井筒16。

参考图4至图33,锁定活塞380(特别如图13、图14、图24和图32中所示)用于锁定弯头调节组件300、800中的相对旋转并选择性地产生压力增大,类似于扼流器(choke)。在一些实施例中,包括锁定活塞380的扼流器组件可用于弯头调节组件300、800的多弯头设置,而仅需改变单个部件——下部调节心轴(例如,下部调节心轴370、840)。通过仅改变下部调节心轴就能调节由弯头调节组件300、800提供的锁定信号的整体功能以及最大弯头角度(例如,弯头301的大小)。这种模块化可以提供如下优点:能够快速且廉价地提供高度可配置的弯头调节组件,该弯头调节组件可在许多不同的弯头角度上相同地操作。

另外,弯头调节组件(例如,弯曲调节组件300、800)的设计(其中,使用偏压构件354和从锁定活塞380向上定位的流体柱来激活锁定活塞380)允许将相对大的偏压力施加到锁定活塞380,同时避免相对长的钻头到弯头距离(例如,图1中所示的钻头到弯头距离D)。所述流体柱以及与偏压构件354接合并将偏压构件354连接到锁定活塞380的补偿活塞356可允许弯头调节组件300、800在超过常规的充满油的环境压力腔室能够承受的压力下流体静力地平衡且仍以低扭矩旋转。此外,锁定活塞380、增压扼流器、弯头调节角度限制器以及下部调节心轴370中的相关狭槽376、378设置在抗扭转强度高的紧凑空间中。通过将该扼流器(锁定活塞38)靠近轴承心轴220和驱动轴120之间的连接部的位置放置,可在该扼流器上产生较高的压差。随着距轴承心轴220与驱动轴120之间的所述连接部的距离增大,由于由井下泥浆马达35的偏心旋转导致的驱动轴120的偏心距增加,该扼流器的紧密度变得受到限制,由此减小了该扼流器的最大扼流压力。

在一些实施例中,该扼流器或锁定活塞380必须使大部分钻井流体流过而到达钻头90,因而,必须能够使较大的碎屑通过锁定活塞380。在一些实施例中,泥浆马达35的部件(例如,锁定活塞380、驱动轴120)可包含抗腐蚀材料,以应对高的流体速度。在一些实施例中,驱动轴120的布置在锁定活塞380内的部分可以由涂覆有抗腐蚀材料的环形构件覆盖以降低成本。在某些实施例中,驱动轴120的外表面可以设置有轴向狭槽,以允许大的碎屑通过锁定活塞380,同时与在驱动轴120的外表面上不包括轴向狭槽或凹槽时所通常允许的相比允许流体流被扼流得更细。当该扼流器被制成驱动轴120的单独的、非一体式部件(例如,放置在驱动轴120的外表面的一部分上的环形构件)时,能够在该单独的非一体式部件上廉价地形成抗碎屑特征件,例如狭槽和凹槽。通过包括这些特征件,允许该扼流器具有较高的压降,并具有潜在的附加优势,即允许钻屑、LCM、碎屑和岩石通过该扼流器而不会在细扼流位置上操作时堵塞。

在一些实施例中,锁定活塞380能够与被添加到下部调节心轴370的狭槽376、378的侧面的凸轮斜面角一起使用,以允许弯头调节组件300响应于向井口移位锁定活塞380而被致动。特别地,锁定活塞380的键384接合与下部调节心轴370的狭槽376或378相邻的成角度的凸轮斜面,以在锁定活塞380向井口方向移位时经由与锁定活塞380相互作用的下壳体320的花键向下壳体320提供扭矩。响应于使锁定活塞380轴向移动而提供的扭矩能够相对大,并且仅取决于作用在锁定活塞380上的合成液压力。在某些实施例中,通过增加通过井下泥浆马达35的流速,大的液压压力且因而大的旋转力可经由凸轮斜面角相互作用由锁定活塞380和下部调节心轴370的狭槽376、378传递。锁定活塞380和下部调节心轴370可被构造成:当通过切换下部调节心轴370的狭槽376、378的、所述凸轮斜面所位于的侧面而将轴向力施加到锁定活塞380时,锁定活塞380和下部调节心轴370顺时针或逆时针旋转。在某些实施例中,仅当锁定活塞380沿单个方向(在本实施例中为朝向井口)移动时才执行下壳体320的旋转,当锁定活塞380沿相反方向移位时不传递旋转力。

参考图34、图35,在图34、图35中示出了图1的BHA 30的轴承组件900的另一实施例。轴承组件900包括与图4至图20和图21中分别示出的轴承组件200和500共同的特征,并且共有的特征被类似地标记。轴承组件900包括振动或推力轴承组件912。在图34、图35的实施例中,推力轴承组件912通常包括轴承座圈914、收容多个滚子或滚动元件的保持架916、以及振动座圈920。被收容在保持架916中的滚子位于轴承座圈914和振动座圈920之间。保持架916以可旋转方式支撑被收容在保持架916中的滚子。振动座圈920可以通过诸如带肩台的螺栓等的连接器固定至轴承壳体510。

推力轴承组件912的振动座圈920被构造成向轴承组件900的轴承心轴220提供附加移动(例如,轴向移动、锤击、振动等)。在本实施例中,振动座圈920包括非平面(例如,波浪形等)接合表面922(如图35中所示)。被收容在保持架916中的滚子沿着振动座圈920的非平面接合表面922滚动,以在轴承组件900的轴承心轴220中引起移动(例如,轴向移动、锤击、振动等)。轴承组件900的推力轴承组件912可以包括与专利公开US 2018/0080284(美国申请号15/565,224)公同的特征,该公开的全部教导通过引用的方式并入本文。

另外,轴承组件900的布局与轴承组件200、500有所不同,以允许增加推力轴承组件912(包括振动座圈920),同时并入高扭矩轴承设计。轴承组件900的布局允许增加推力轴承组件912的振动座圈920。在一些实施例中,推力轴承组件912向轴承心轴220提供高频低振幅振荡,由此增加和减少被施加到BHA30的钻头90的WOB,并有助于提高在较硬地层中的穿透率(ROP)。由振动座圈920引起的高频低振幅振荡还可以延长钻头90的寿命并减少在包括相对硬的地层的应用中经常发生的粘滑(stick-slip)。

此外,轴承组件900的布局允许由振动座圈920引起的小振幅振荡,而几乎没有损害或不损害BHA30的弯头调节组件的(例如,弯头调节组件300、800等)的功能。在本实施例中,振动座圈的接合表面922包括在接合表面922中形成的多个斜面,其中,斜面的数量等于被收容在保持架916中的轴承滚子的数量。在离底(off-bottom)位置,振荡动作被解除,从而在不存在振荡的情况下提供对BHA30的弯头调节组件进行离离底调节的能力,然后,一旦将WOB施加到钻头90,便可以在井下振荡。此外,BHA30的弯头调节组件的功能不因为包括了推力轴承组件912的振动座圈920而受影响。

参考图36,示出了用于调节布置在井筒中的井下泥浆马达的偏转角的方法940的实施例。在方法940的框942中,具有第一偏转角的井下泥浆马达被布置在井筒中。在一些实施例中,框942包括在井筒16中提供井下泥浆马达35(如图1中所示),泥浆马达35包括弯头调节组件300,该弯头调节组件300沿着马达35提供第一偏转角θ

在方法940的框944中,在第一时间段内停止将钻井流体泵送到井筒中。在一些实施例中,框944包括降低钻井流体的泵送速率(而不停止泵送到井筒中),使得提供通过井下泥浆马达的较小流速(例如,低于钻井流速的10%)。在一些实施例中,框944的第一时间段为大约15-120秒。在某些实施例中,框944包括使用地面泵23将钻井流体泵送到钻柱21中(图1中所示),钻柱21从布置在地面处的钻机20延伸并且穿过井筒到达布置在井筒16中的BHA30,该BHA 30包括井下泥浆马达35。

在方法940的框946中,将钻井流体以第一流速泵送到井筒中,从而为(布置在井筒中的)井下泥浆马达提供不同于第一偏转角的第二偏转角。在一些实施例中,框946包括以期望的钻井流速或钻柱21和/或BHA30的最大钻井流体流速的0%-30%从地面泵23将钻井流体泵送到钻柱21中。在一些实施例中,框946包括以第一流速泵送钻井流体从而为井下泥浆马达提供大于第一偏转角的第二偏转角(例如,沿着井下泥浆马达产生或提供更大的弯头)。在一些实施例中,框946包括以第一流速将钻井流体泵送到井筒中,同时钻柱21不由旋转系统24(如图1中所示)旋转(例如,保持静止)。在某些实施例中,框946包括以第一流速将钻井流体泵送到井筒16中,从而使弯头调节组件300(如图7中所示)的下壳体320相对于组件300的调节心轴360、370旋转,从而沿着马达35形成第二偏转角θ

在方法940的框948中,将钻井流体以不同于第一流速的第二流速泵送到井筒中,以将(布置在井筒中的)井下泥浆马达锁定在第二偏转角。在一些实施例中,框948包括以期望的钻井流速或钻柱21和/或BHA 30的最大钻井流体流速的50%-100%从地面泵23将钻井流体泵送到钻柱21中。在一些实施例中,框948包括以第二流速将钻井流体泵送到井筒中,同时钻柱21不被旋转系统24旋转(例如,保持静止)。在某些实施例中,框948包括以第二流速将钻井流体泵送到井筒16中,以将弯头调节组件(例如,弯头调节组件300、800等)的锁定活塞380(如图4至图7中所示)从解锁位置致动到锁定位置,从而将弯头调节组件锁定在提供第二偏转角的位置。

参考图37,示出了用于调节布置在井筒中的井下泥浆马达的偏转角的方法960的实施例。在方法960的框962中,将具有第一偏转角的井下泥浆马达布置在井筒中。在一些实施例中,框962包括在井筒16中提供井下泥浆马达35(如图1中所示),泥浆马达35包括弯头调节组件300,该弯头调节组件300沿马达35提供第一偏转角θ

在方法960的框964中,在第一时间段内停止将钻井流体泵送到井筒。在一些实施例中,框964的第一时间段为大约15-120秒。在某些实施例中,框964包括使用地面泵23将钻井流体泵送到钻柱21中(图1中所示),钻柱21从布置在地面处的钻机20延伸,并且穿过井筒16到达布置在井筒16中的BHA 30,该BHA30包括井下泥浆马达35。

在方法960的框966中,从井筒的地面使(布置在井筒中的)井下泥浆马达旋转第二时间段,从而为井下泥浆马达提供与第一偏转角不同的第二偏转角。在一些实施例中,框966的第二时间段为大约15-120秒。在一些实施例中,框966包括从井筒的地面使井下泥浆马达旋转第二时间段,从而为井下泥浆马达提供小于第一偏转角的第二偏转角(例如,减小或消除了沿井下泥浆马达的弯头)。在某些实施例中,框966包括经由旋转系统24使钻柱21以大约1-30RPM旋转。

在一些实施例中,框966包括经由旋转系统24旋转钻柱21,从而使BHA 30的轴承壳体210(在图4-7中示出)和弯头调节组件300的偏置的壳体310、320相对于组件300的调节心轴360、370旋转,从而将马达35从提供第二偏转角θ

在方法960的框968中,将钻井流体泵送到井筒中,以将(布置在井筒中的)井下泥浆马达锁定为第二偏转角。在一些实施例中,框968包括以期望的钻井流速或钻柱21和/或BHA 30的最大钻井流体流速的50%-100%从地面泵23将钻井流体泵送到钻柱21中。在一些实施例中,框968包括以期望的钻井流速或钻柱21和/或BHA 30的最大钻井流体流速的75%-100%从地面泵23将钻井流体泵送到钻柱21中。在某些实施例中,框968包括以第二流速将钻井流体泵送到井筒16中,以将弯头调节组件(例如,弯头调节组件300、800等)的锁定活塞380(如图4至图7中所示)从解锁位置致动到锁定位置,从而将弯头调节组件锁定在提供第二偏转角的位置。

参考图38,示出了用于调节布置在井筒中的井下泥浆马达的偏转角的方法980的实施例。在方法980的框982中,将具有第一偏转角的井下泥浆马达布置在井筒中。在一些实施例中,框982包括在井筒16中提供井下泥浆马达35(如图1中所示),泥浆马达35包括弯头调节组件300,该弯头调节组件300沿泥浆马达35提供第一偏转角θ

在方法980的框984中,在第一时间段内将钻井流体以第一流速泵送到井筒中。在一些实施例中,框984包括将流速降低到低于钻井流速的10%(第一流速低于钻井流速的10%)。在一些实施例中,框984的第一时间段为大约15-120秒。在某些实施例中,框984包括使用地面泵23将钻井流体泵送到钻柱21中(图1中所示),钻柱21从布置在地面处的钻机20延伸,并且穿过井筒16到达布置在井筒16中的BHA 30,该BHA30包括井下泥浆马达35。在框984的一些实施例中,可以使穿过井下泥浆马达的流体流动停止15-120秒。

在方法980的框986中,从井筒(例如,井筒16)的地面使(布置在井筒中的)井下泥浆马达旋转第二时间段,从而向该井下泥浆马达(例如,井下泥浆马达35)提供与第一偏转角不同的第二偏转角。在一些实施例中,框986的第二时间段为大约15-120秒。在一些实施例中,框986包括从井筒的地面使井下泥浆马达旋转第二时间段,从而为井下泥浆马达提供小于第一偏转角的第二偏转角(例如,减小或消除了沿井下泥浆马达的弯头)。在某些实施例中,框986包括经由旋转系统24使钻柱21以大约1-30RPM旋转。

在一些实施例中,框986包括经由旋转系统24旋转钻柱21,从而使BHA 30的轴承壳体210(图4至图7中所示)和弯头调节组件300的偏置的壳体310、320相对于弯头调节组件300的调节心轴360、370旋转,从而将泥浆马达35从提供第二偏转角θ

在方法980的框990中,在将旋转和WOB施加到井下泥浆马达的同时,以不同于第一和第二流速的第三流速将钻井流体泵送到井筒中,从而将(布置在井筒中的)井下泥浆马达锁定在第二偏转角。在一些实施例中,框990包括以期望的钻井流速或钻柱21和/或BHA 30的最大钻井流体流速的50%-100%从地面泵23将钻井流体泵送到钻柱21中。在一些实施例中,框990包括以期望的钻井流速或钻柱21和/或BHA 30的最大钻井流体流速的75%-100%从地面泵23将钻井流体泵送到钻柱21中。在某些实施例中,框990包括以第三流速将钻井流体泵送到井筒16中,以将弯头调节组件(例如,弯头调节组件300、800等)的锁定活塞380(如图4至图7中所示)从解锁位置致动到锁定位置,从而将弯头调节组件锁定在提供第二偏转角的位置。在一些实施例中,在框990之后,方法980进一步还包括例如通过将钻头从井筒的“底部”(例如,偏离的井筒的“跟部”)拉出而解除被施加到井下泥浆马达的WOB。

虽然已经示出和描述了所公开的实施例,但本领域技术人员能够在不脱离本文的范围或教导的情况下对其做出修改。本文中所述的实施例仅是例示性的而不是限制性的。本文中所述的系统、设备和过程的许多变化和修改都是可能的,并且在本公开的范围内。因而,保护范围不限于本文中所述的实施例,而是仅由所附权利要求书限定,权利要求书的范围应包括权利要求书的主题的所有等效形式。除非另有明确说明,否则方法权利要求中的步骤可以按任何顺序执行。方法权利要求中的步骤之前的诸如(a)、(b)、(c)或(1)、(2)、(3)之类的标识符并非旨在而且也不是为这些步骤指定特定顺序,而是用来简化后续对这种步骤的引用。

- 用于井下泥浆马达的弯头调节组件

- 用于井下马达的可调节的弯曲组件