钢结构装配式墙板可移动悬挂吊装施工方法

文献发布时间:2023-06-19 13:45:04

技术领域

本申请涉及墙板吊装的技术领域,尤其是涉及钢结构装配式墙板可移动悬挂吊装施工方法。

背景技术

钢结构装配式墙板通常指预制的钢筋混凝土墙板结构,相比传统现浇墙板具有减少现场作业以及减少施工工期等优点,因此被广泛应有在各种装配式建筑结构中。

相关技术中,装配式墙板通常采用吊装的方式进行安装施工,安装装配式墙板前通常需要先在待安装的楼板上规划出与墙板的结合面,结合面上预埋有若干连接钢筋;墙板底端预埋有若干注浆套管,若干注浆套管与若干连接钢筋一一对应,安装墙板时,通过塔吊配合吊架的方式将墙板吊装至结合面上上方,通过塔吊将墙板逐步下放,并通过人工辅助调节墙板的位置,使得注浆套管可以与对应的连接钢筋相对,进而在墙板下放过程中将注浆套管套入至连接钢筋上,从而实现墙板的吊装。

针对上述相关技术,发明人认为存在以下缺陷:塔吊下放墙板过程中,墙板会发生较大幅度的晃动,因此需要施工人员反复调节墙板的位置,才能使墙板底侧若干注浆套管分别套入对应的连接钢筋上,墙板的吊装难度较高,也间接导致了施工工期的延长,因此,存在改进空间。

发明内容

为了使墙板的吊装更加简单方便,本申请提供了一种钢结构装配式墙板可移动悬挂吊装施工方法。

本申请提供的一种钢结构装配式墙板可移动悬挂吊装施工方法,采用如下的技术方案:

一种钢结构装配式墙板可移动悬挂吊装施工方法,包括以下步骤:

S1:预制墙板,墙板顶端还预埋有两组吊环;墙板底端预埋有若干组注浆套管;预制吊架,吊架设置有两组连接绳,连接绳远离吊架的一端均设置有吊钩;预制限位机构,限位机构用于限制墙板底端的注浆套管与对应的连接钢筋正对;

S2:将吊架安装至塔吊的吊臂上;将限位机构安装至结合面上;

S3:清理结合面,矫正并校准结合面上的连接钢筋;

S4:将吊架上的吊钩钩接在吊环上,通过塔吊将吊架连同墙板吊起并移动至结合面上方;

S5:通过限位机构限制墙板底端的注浆套管与结合面上对应的连接钢筋相对;

S6:通过塔吊缓慢下放墙板,直至墙板底端的注浆套管套入至连接钢筋顶端;

S7:拆除结合面上的限位机构,并通过塔吊进一步下放墙板,直至注浆套管完全套入对应的连接钢筋上;

S8:将吊钩从吊环上摘除,完成墙板的吊装。

限位机构包括设置在结合面两端的底板,所述底板对应结合面端部的连接钢筋设置有限位管件,所述限位管件可拆卸同轴连接于对应的连接钢筋上,所述限位管件顶端均设置有尖端朝上的锥形定位块;所述底板均设置有三组支撑杆,所述支撑杆顶端均水平设置有抵接杆件,三组所述抵接杆件分别用于与墙板端部的相邻三侧面抵接,所述支撑杆均设置有用于驱使抵接杆件沿自身轴线方向滑移的驱动件。

通过采用上述技术方案,塔吊通过吊架将墙板移动至结合面上方并将墙板缓慢下放,并通过人工辅助移动墙板,使得墙板底侧两端的注浆套管先分别卡在至两组底板上的锥形定位件上,利用两组锥形定位头暂时限制墙板的位置,使得墙板底端的其余注浆套管可以与对应的注浆套筒相互正对,通过底板上的三组驱动件分别驱使对应的抵接杆件分别抵住墙板端部的相邻三侧面,从而限制墙板发生水平方向的位移,使得墙板下放过程中,其底部的注浆套管可以始终与对应的连接钢筋相对;抵接杆件与墙板的侧面抵接后,拆除限位管件与锥形定位块并继续下放墙板,当注浆套管套入对应连接钢筋顶端时,将底板从结合面拆除,并通过塔吊继续下放墙板,直至注浆套管完全套入连接钢筋内,从而完成墙板的吊装,相比传统墙板下放过程发生晃动导致注浆套管与连接钢筋无法对齐的情况,本申请通过下放墙板使两组锥形定位块先卡入墙板两端的注浆套管,实现对墙板的暂时定位,再通过底板上的三组驱动件分别驱使三组抵接杆件与墙板端部相邻的三侧面抵接,限制墙板发生水平方向位移,进而使得后续墙板下放过程中,注浆套管可以顺利地套入对应的连接钢筋,使得墙板的吊装更加简单方便。

优选的,所述支撑杆顶端均水平设置有螺纹套管,所述驱动件包括同轴螺纹连接于螺纹套管内的驱动螺杆,所述抵接杆件包括抵接端与连接端,所述抵接杆件的连接端与驱动螺杆同轴固定。

通过采用上述技术方案,当锥形定位头卡入至注浆套管后,通过转动驱动螺杆,便可驱使对应的抵接杆件与墙板的侧面抵接,从而限制墙板发生水平方向的位移,减少墙板发生晃动导致注浆套管与连接钢筋无法对准的情况,使得后续下放墙板的过程中,使得后续注浆套管可以顺利套入对应的连接钢筋。

优选的,所述抵接杆件的抵接端滚动连接有滚珠。

通过采用上述技术方案,通过转动螺杆便可实现抵接杆件的抵接端的滚珠与墙板的抵接,通过滚珠的设置,有利于降低抵接杆件与墙板之间的摩擦力,从而使得墙板的下放时不易被卡住,使得墙板的下放更加顺畅。

优选的,所述限位管件包括支撑管与连接管,所述支撑管由两组对称设置的主弧形板拼接而成,所述支撑管外壁开设有主外螺纹,所述连接管内开设有与主外螺纹配合的主内螺纹,所述连接管螺纹连接在支撑管顶端;所述连接管由两组对称设置的副弧形板拼接而成,所述连接管顶端开设有副外螺纹,所述锥形定位块顶端开设有与副外螺纹配合的副内螺纹,所述锥形定位块螺纹连接在连接管顶段。

通过采用上述技术方案,安装限位管件时,将两组主弧形分别套设在连接钢筋的外周,接着将两组副弧形板拼接成连接管,并通过锥形定位块螺纹连接于连接管顶端,使得连接管不易散开,再将连接管螺纹连接在支撑管上,便可实现锥形定位块的架设,通过连接管螺纹连接于支撑管顶端,便于根据实际需要转动支撑管以调节锥形定位块的整体高度;当需要拆除限位管件时,先转动连接管,使得锥形定位块先脱离注浆套管,将锥形定位块从连接管顶端旋出,使得连接管分成两组副弧形管,实现连接管的拆除,再分离套设在连接钢筋上的两组主弧形板,便可实现支撑管的拆除,使得限位管件的安装与拆除更加简单方便。

优选的,所述主弧形板底部均设置有耳板,所述耳板穿设有插杆,所述底板还设置有供插杆插入的插孔,所述插杆与插孔插接配合。

通过采用上述技术方案,安装支撑管时,将耳板上的插杆插入至对应的插孔,便可限制主弧形板产生位移,使得支撑管不易产生位移,便于转动连接管实现锥形定位块的上下位移;同时,后续锥形定位件卡入墙板底端的注浆套管后,墙板的重力可通过耳板传递至底板上,从而减少连接钢筋受力的情况;将插杆拔出插孔外,便可实现主弧形板脱离底板,从而实现将支撑管从而连接钢筋上拆除。

优选的,两组所述副弧形板相互靠近的一面为拼接面,两组所述副弧形板的相对的拼接面上分别设置有凸起与凹槽,两组所述副弧形板通过凸起与凹槽拼接配合。

通过采用上述技术方案,拼装连接管时,移动两组副弧形板,使得凸起与凹槽插接配合,从而使得相邻的副弧形板可以实现暂时定位,便于将锥形定位块旋入连接管顶端,从而便于连接管的安装。

优选的,所述机架包括主连接环,所述主连接环通过若干吊绳连接在吊臂上,所述主连接环内水平铰接有副连接环,所述主连接环与副连接环两者的圆心重合设置,所述副连接环内还水平铰接有横梁杆,两组所述连接绳连接在横梁杆上,所述副连接环与横梁杆两者的回转轴线垂直设置且副连接环与横梁杆两者的回转轴线均穿过主连接环的圆心。

通过采用上述技术方案,塔吊移动过程中,主连接环与副连接环发生倾斜时,墙板均可以始终保持竖直的状态,进一步减少了墙板发生大规模的晃动的情况,使得施工人员更易于移动墙板使墙板底侧两端注浆套管卡入锥形定位块;同时,也减少了吊装墙板过程中产生大幅度晃动影响施工安全的情况。

优选的,所述连接绳靠近横梁杆的一端固定有固定环,所述固定环外壁设置有连接螺杆,所述连接螺杆通过螺母固定在横梁杆上;所述横梁杆开设有若干供连接螺杆穿设的通孔,若干所述通孔沿横梁杆的延伸方向均匀分布。

通过采用上述技术方案,使得连接绳可以更稳固地连接在横梁杆上,通过若干通过沿横梁杆的延伸方向均匀分布,当墙板的规格发生改变时,可通过改边两组连接绳与横梁杆的连接位置,使得两组连接绳可以更好地通过吊钩勾住墙板顶端的吊环,有利于扩大吊架的使用范围。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过下放墙板使得墙板底侧两端注浆套管分别卡入两组底板上的锥形定位件,使得注浆套管可以对应的连接钢筋相对设置,通过驱动件驱动各组抵接杆件分别与墙板相邻的三侧抵接,从而限制墙板发生水平方向的位移,从而限制了墙板发生晃动的情况,使得塔吊可以顺利地将下放墙板并使墙板底侧注浆套管套入对应的连接钢筋;

2.通过抵接杆件的抵接端还设置滚珠的设置,有利于减少抵接杆件与墙板之间的摩擦力,使得墙板的下放更加顺畅。

附图说明

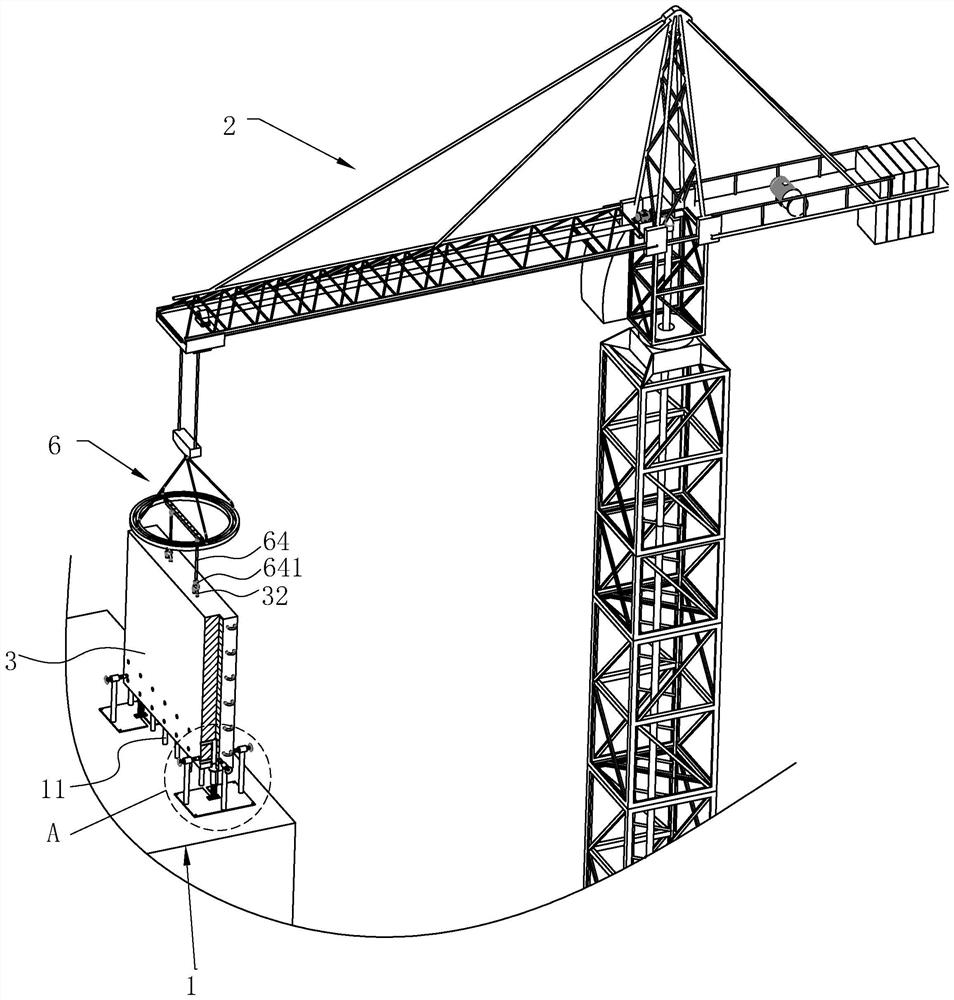

图1是本申请实施的整体结构示意图。

图2是图1中A部的放大示意图。

图3是本申请实施例用于示意支撑管与连接管的爆炸示意图。

图4是图3中B部的放大示意图。

图5是本申请实施例用于示意吊架的结构示意图。

图6是图5中C部的放大示意图。

附图标记说明:1、结合面;11、连接钢筋;2、塔吊;3、墙板;31、注浆套管;32、吊环;4、底板;40、长条通槽;41、抵接杆件;411、滚珠;42、支撑杆;43、螺纹套管;44、驱动螺杆;45、锥形定位块;5、限位管件;51、支撑管;511、主弧形板;512、耳板;513、插杆;514、插孔;52、连接管;520、拼接面;521、副弧形板;523、凹槽;524、凸起;6、吊架;60、吊绳;61、主连接环;62、副连接环;63、横梁杆;631、通孔;64、连接绳;641、吊钩;65、固定环;651、连接螺杆。

具体实施方式

以下结合附图1-6对本申请作进一步详细说明。

本申请实施例公开一种钢结构装配式墙板可移动悬挂吊装施工方法,,参照图1及图2,包括以下步骤:

S1:预制墙板3,墙板3为预制钢筋混凝土结构,墙板3顶端预埋有两组吊环32;墙板3底端预埋有若干组注浆套管31,若干注浆套管31与结合面1上的若干连接钢筋11一一对应。

预制吊架6,吊架6设置有两组连接绳64,两组连接绳64远离吊架6一端均设置有吊钩641,两组吊钩641分别用于勾起墙板3顶端的两组吊环32,在本实施例中,两组连接绳64为钢丝绳;吊钩641为安全钩,使得吊钩641将吊环32勾起后,吊环32不易从吊钩641上脱离,提高施工的安全性。

预制限位机构,限位机构用于限制墙板3底端的注浆套管31与对应连接钢筋11相对。

S2:将吊架6安装至塔吊2的吊臂上;将限位机构安装至结合面1上;

S3:清理结合面1,矫正并校准结合面1上的连接钢筋11,使得结合面1的连接钢筋11可以保持竖直状态,便于后续墙板3底端的注浆套管31的套入,校准连接钢筋11的同时,应顺便清理连接钢筋11上的杂物,确保后续注浆套管31可以更好地套设在对应的连接钢筋11上。

S4:通过塔吊2将吊架6移动至墙板3上方,将吊架6上的吊钩641钩接在吊环32上,通过塔吊2将吊架6连同墙板3吊起并移动至结合面1上方;值得注意的是,将墙板3吊起时,应先对墙板3进行试吊,确保各连接处无异常后,才可将墙板3正式吊起。

S5:通过限位机构限制墙板3底端的注浆套管31与结合面1上对应的连接钢筋11相对;

S6:通过塔吊2控制吊架6缓慢下放墙板3,直至墙板3底端的注浆套管31套入对应的连接钢筋11顶端;

S7:拆除安装在结合面1上的限位机构,并通过塔吊2进一步下放墙板3,下放过程中,应控制塔吊2下放的速度;直至注浆套管31完全套入对应的连接钢筋11上。

S8:将吊钩641从吊环32上摘除,吊钩641从吊环32上摘除后应及时通过塔吊2将吊架6从结合面1上方移走。

参照图2及图3,限位机构包括设置在结合面1两端的底板4,底板4通过若干铆钉固定在结合面1,使得底板4不易产生位移。底板4开设有长条通槽40,长条通槽40的一端开口设置,通过设置长条通槽40,使得底板4可以通过长条通槽40卡在连接钢筋11上,使得底板4不易翘起。

参照图2及图3,底板4对应结合面1端部的连接钢筋11垂直架设有限位管件5,限位管件5同轴可拆卸连接在对应的连接钢筋11上,限位管件5顶端还同轴设置锥形定位块45,锥形定位块45尖端朝上设置,锥形定位块45轴线与限位管件的轴线重合,锥形定位块45底端外径大于限位管件顶端外径。底板4上还垂直设置有三组支撑杆42,三组支撑杆42顶端均水平架设有抵接杆件41,三组抵接杆件41件分别用于与墙板3端部相邻的三侧面抵接。支撑杆42上均设置有驱动抵接杆件41沿自身轴线方向移动的驱动件。

参照图2及图3,当需要使墙板3底端的注浆套管31与对应的连接钢筋11正对时,先通过塔吊2控制墙板3缓慢下放,并通过人工辅助移动墙板3位置,直至墙板3底侧两端的注浆套管31分别被两组底板4上的锥形定位块45卡住,通过底板4上的三组驱动件分别驱使对应抵接杆件41与墙板3端部相邻的三侧面抵接,待抵接杆件41与墙板3的侧面抵接后,将限位管件5连同锥形定位块45拆除;便可使墙板3底侧的注浆套管31与结合面1上的连接钢筋11一一对应。

参照图2及图3,支撑杆42顶端均水平固定连接有螺纹套管43,螺纹套管43的轴线与对应的抵接杆件41的轴线重合,驱动件包括同轴螺纹连接在螺纹套管43内的驱动螺杆44;抵接杆件41两端分别为抵接端与连接端,抵接杆件41的连接端朝向螺纹套管43且抵接杆件41的连接端与驱动螺杆44同轴固定连接,通过转动驱动螺杆44便可实现驱动抵接杆件41沿其自身轴线滑移,便于驱动抵接杆件41的抵接端与墙板3的侧面抵接。

参照图2及图3,抵接杆件41的抵接端还滚动连接有滚珠411,通过滚珠411的设置,通过驱动螺杆44驱使抵接杆件41与墙板3抵接后,有利于降低抵接杆件41抵接端与墙板3之间的摩擦力,使得塔吊2可以顺利将墙板3下放,直至墙板3底端的注浆套管31套入对应的连接钢筋11。

参照图3及图4,限位管件5包括支撑管51与连接管52,支撑管51同轴可拆卸套设在对应的连接钢筋11上,支撑管51由两组对称设置的主弧形板511拼接而成;主弧形板511底端水平固定有耳板512,耳板512上均垂直穿设有插杆513,底板4还开设有供插杆513插入的插孔514,安装支撑管51时,两组主弧形板511拼接成支撑管51,并套设在连接钢筋11上,将耳板512上的插杆513插入底板4上的插孔514,便可实现将支撑管51套设在连接钢筋11上。

参照图3及图4,支撑管51外壁设置有主外螺纹,主外螺纹均匀且连续地开设在两组主弧形板511上,连接管52内开设有与主外螺纹配合的主内螺纹,连接管52螺纹连接在支撑管51顶端,锥形定位块45位于连接管52远离支撑管51的一端,利用连接管52螺纹连接在支撑管51上,通过转动连接管52便可调节锥形定位块45的高度。

参照图3及图4,连接管52由两组对称设置的副弧形板521拼接而成,连接管52顶端开设有副外螺纹,副外螺纹均匀且连续地开设在两组副弧形板521上,锥形定位块45还设置有与副外螺纹配合的副内螺纹,锥形定位块45螺纹连接在连接管52顶端,通过以上设置,使得锥形定位块45在实现供注浆套管31暂时卡入的同时还可限制两组副弧形板521分离。

参照图3及图4,拆除限位管件5时,先转动连接管52,使得锥形定位块45脱离注浆套管31,接着将锥形定位块45从而连接管52上拧出,分离两组副弧形板521,实现连接管52的拆除;将耳板512上的插杆513拔出,分离两组主弧形板511板,实现支撑管51的拆除。

参照图3及图4,两组副弧形板521相对一面为拼接面520,两组副弧形板521的拼接面520分别设置有若干凸起524以及若干凹槽523,相邻两组副弧形板521通过凸起524与凹槽523拼接配合,利用凸起524与凹槽523拼接配合,从而暂时限制两组副弧形板521发生位移,便于连接管52与锥形定位块45螺纹连接。

参照图5及图6,吊架6包括主连接环61、副连接环62以及横梁杆63,主连接环61与副连接环62均采用高强度钢材铸造而成,主连接环61、副连接环62以及横梁杆63表面均涂刷有防锈剂,使得吊架6不易损坏。主连接环61通过四组吊绳60安装在塔吊2的吊臂上,四组吊绳60沿主连接环61的轴线方向均匀分布。

参照图5及图6,副连接环62位于主连接环61内,主连接环61与副连接环62两者圆心重合设置,副连接环62通过两组铰杆铰接于主连接环61内,副连接环62的回转轴线方向传过主连接环61的圆心,横梁杆63位于副连接环62内,横梁杆63两端分别铰接于副连接环62内,横梁杆63的回转轴线方向穿过副连接环62的圆心;副连接环62的回转轴线与横梁杆63的回转轴线垂直设置。

参照图5及图6,两组连接绳64位于横梁杆63上,连接绳64靠近横梁杆63的一端均固定有固定环65,在本实施例中,连接绳64通过安全钩固定在固定环65上,固定环65外壁固定有连接螺杆651,连接螺杆651轴线垂直于固定环65的轴线且连接螺杆651朝向远离固定环65的方向延伸,连接螺杆651通过螺母固定在横梁杆63上,横梁杆63上还开设有若干供连接螺杆651穿设的若干通孔631,若干通孔631沿横梁杆63的长度方向均匀分布,使得两组连接绳64可以根据墙板3顶端吊环32的位置调节两组连接绳64之间的间距,便于连接绳64上的吊钩641更好地勾住吊环32,从而便于更好地将墙板3吊起。

参照图5及图6,通过副连接环62铰接于主连接环61内,横梁杆63铰接于副连接环62内,使得副连接环62或主连接环61发生晃动时,墙板3可以始终保持竖直向下的朝向,减少了墙板3发生大幅度滑动的情况,便于施工人员调解墙板3的位置;同时,提高了施工的安全性。

参照图2及图3,在步骤S2中,限位机构的安装步骤如下:

S2.1:移动底板4,使得底板4通过长条通槽40卡接在结合面1位于端部的连接钢筋11上。

S2.2:通过铆钉将底板4固定在结合面1上;

S2.3:将两组主弧形板511拼接成支撑管51并套设在连接钢筋11上,将耳板512上插杆513插入至对应的插孔514内;

S2.4:将两组副弧形板521拼接成连接管52,并将锥形定位块45螺纹连接在连接管52上;

S2.5:将连接管52螺纹连接在支撑管51顶端。

参照图2及图3,在步骤S5中,限位机构限制墙板3底侧注浆套管31与对应的连接钢筋11相对的操作步骤如下:

S5.1:通过塔吊2下放墙板3,并通过人工辅助移动墙板3,使得墙板3底侧两端的注浆套管31可以分别被两组锥形定位块45卡住;

S5.2:依次转动底板4上的驱动螺杆44,使得底板4的三组抵接杆件41分别与墙板3端部相邻的三侧面抵接;

S5.3:转动连接管52,使得锥形定位块45脱离注浆套管31,再通过拧动锥形定位块45,直至锥形定位块45脱离连接管52,将两组副弧形板521分离,实现连接管52的拆除;

S5.4:将插杆513移出插孔514,分离两组主弧形板511,实现支撑管51的拆除。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 钢结构装配式墙板可移动悬挂吊装施工方法

- 一种移动便携装配式钢结构自动吊装工装系统的施工方法