一种蒸镀装置

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及蒸镀技术领域,特别涉及一种蒸镀装置。

背景技术

蒸镀装置包括加热器和与加热器连接的加热电极,加热器用于加热蒸镀物,加热电极用于为加热器提供热源。

但是,蒸镀装置在使用过程中,由于加热电极设于加热器侧壁的原因,导致加热器的拆卸非常的不方便,且易损坏加热器。

因此,如何改善蒸镀设备的上述问题,成为本领域技术人员亟待解决的技术问题。

发明内容

(一)发明目的

本发明的目的是提供一种蒸镀装置,能够解决蒸镀装置拆卸不便的问题。

(二)技术方案

为解决上述问题,根据本发明的一个方面,本发明提供了一种蒸镀装置,蒸镀装置包括加热腔、加热电极和电极连接结构。加热腔,所述加热腔包括加热筒和设于所述加热筒底部的加热底壳;

加热电极,所述加热电极用于为加热腔提供电源;

电极连接结构,用于将所述加热腔和所述加热底壳连接。

本发明实施例中,加热电极设置于加热腔的加热底壳上,设置于加热底壳上不与加热腔的外围设备存在位置干涉,实现从蒸镀设备的上部开口处安装及取出,有利于加热器的维护以及更换。

进一步地,沿垂直于所述加热底壳的方向上,所述加热电极和所述电极连接结构形成的投影位于所述加热底壳的投影内。

进一步地,所述加热筒与所述加热底壳的连接部位形成为圆弧过渡。

进一步地,所述加热底壳呈环形;

所述加热电极的数量为多个,多个所述加热电极阵列布置于所述加热底壳。

进一步地,所述电极连接结构与所述加热筒和所述加热底壳的连接部位间距布置。

进一步地,所述电极连接结构包括:

电极连接柱,与所述加热腔连接,所述电极连接柱上形成有调整孔;其中,所述加热电极的一端形成为伸入所述调整孔内;

调整件,用于与所述调整孔适配连接,所述调整件用于将所述加热电极固定于所述调整孔内。

进一步地,所述电极连接柱包括柱体,所述柱体上形成有螺纹;

其中,所述柱体配置为贯穿所述加热底壳伸入加热腔内,并利用至少一个螺纹连接件与所述柱体螺纹连接,将所述电极连接柱固定于所述加热腔。

优选地,还包括:

垫片,设置于所述电极连接结构和所述加热腔之间。

进一步地,所述垫片的材质为难熔金属。

优选地,还包括:

电极绝缘杆套,套设于所述加热电极外周。

(三)有益效果

本发明的上述技术方案具有如下有益的技术效果:

1、本发明提供了一种蒸镀装置,蒸镀装置包括加热腔、加热电极和电极连接结构。加热腔包括加热筒和设于所述加热筒底部的加热底壳;加热电极用于为加热腔提供电源;电极连接结构用于将所述加热腔和所述加热底壳连接。本发明实施例中,加热电极设置于加热腔的加热底壳上,设置于加热底壳上不与加热腔的外围设备存在位置干涉,实现从蒸镀设备的上部开口处安装及取出,有利于加热器的维护以及更换。

附图说明

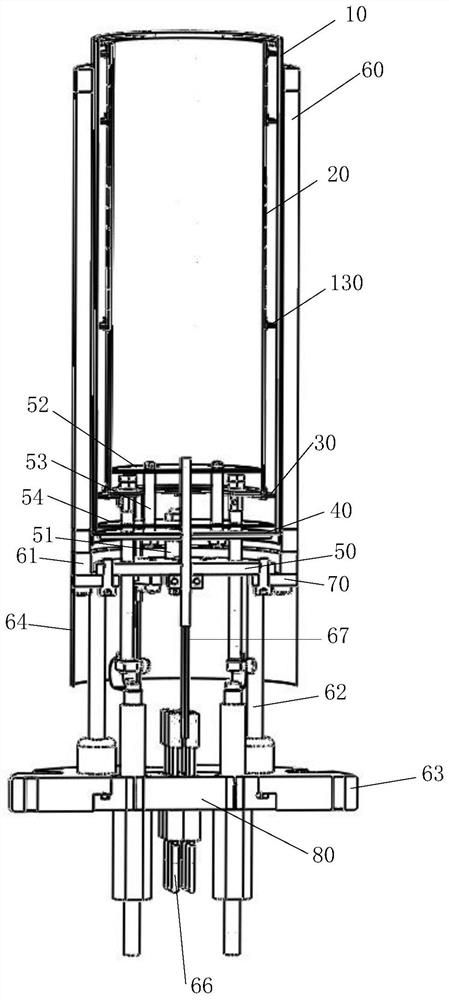

图1是本发明提供的蒸镀装置的剖面图;

图2是本发明提供的蒸镀装置的剖面图,其中,图中示意出加热电极;

图3是图2的部分放大示意图;

图4是本发明提供的用于显示电极连接结构与垫片相对位置关系的结构示意图;

图5是本发明提供的蒸镀装置的第一反射件的结构图;

图6是图5的第一反射件的剖视图;

图7是本发明提供的蒸镀装置的部分结构图;

图8是图7的蒸镀装置的部分结构图;

图9是本发明提供的定位件的结构图;

图10是本发明提供的定位件的剖面图;

图11是图10的定位件的部分结构放大示意图;

图12是本发明提供的蒸镀装置的结构图;

图13是本发明提供的蒸镀装置的一爆炸图;

图14是本发明提供的蒸镀装置的另一爆炸图;

图15为图14蒸镀装置的部分放大示意图;

图16为图15蒸镀装置的剖视图;

图17是本发明提供的固定件的结构图。

附图标记:

10、保温筒;20、加热腔;30、固定部;40、保温部;50、支撑座;60、水冷套;70、支撑座固定件;80、电极-热电偶连接底座;90、电极绝缘杆套;100、定位件;110、连接部;120、弹性部;130、紧固部;140、电极连接结构;150、垫片;160、加热电极;170、电源连接器;21、加热筒;22、加热底壳;141、电极连接柱;142、调整件;1411、调整孔;1412、柱体;11、内筒;12、外筒;31、固定件;32、支撑环;41、底壳;42、周壁;51、第一连接件;52、第一反射件;53、第二连接件;54、第二反射件;61、连接底环;62、管路;63、连接法兰;64、护罩;65、外接电极;66、真空热电偶接头;67、热电偶;71、导板;72、紧固件;131、第一限位件;132、第二限位件;311、弧形部;312、卡接部;521、绝缘层;522、间隔件;523、反射层;3111、卡接孔。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

针对上述技术问题,本发明提出了如下技术方案。

下面结合附图和实施例对本发明进行详细说明。

在一实施例中,如图1-17所示,本发明提供了一种蒸镀装置,蒸镀装置包括加热腔20、加热电极160和电极连接结构140。加热腔20包括加热筒21和设于加热筒21底部的加热底壳4122,加热电极160用于为加热腔20提供电源,电极连接结构140用于将加热腔20和加热底壳4122连接。

相关技术中,电极分布在加热器侧壁上,因为电极设置于加热器的侧壁上,导致加热器与其外围设备存在位置干涉,在安装加热器时,需要从蒸镀装置的下部进行安装,且后期设备的维护和更换难度大。

一些实施例中,加热底壳4122形成为沿加热筒21向加热腔20轴心延伸。沿垂直于加热底壳4122的方向上,加热电极160和电极连接结构140形成的投影位于加热底壳4122的投影内。

本发明实施例中,加热电极160设置于加热腔20的加热底壳4122上,设置于加热底壳4122上不与加热腔20的外围设备存在位置干涉,实现从蒸镀设备的上部开口处安装及取出,有利于加热器的维护以及更换。

一些实施例中,加热筒21与加热底壳4122的连接部110位形成为圆弧过渡。

本发明实施例中,加热筒21与加热底壳4122的连接部110位形成为圆弧过渡,保证了加热腔20的过渡部分不会开裂及损坏,有利于保证蒸镀装置的工作可靠性。

一些实施例中,加热底壳4122呈环形。加热电极160的数量为多个,多个加热电极160阵列布置于加热底壳4122。其中,加热电极160的数量可以为四个,四个加热电极160呈圆形阵列布置于加热底壳4122,且四个加热电极160呈中心对称。

本发明实施例中,一方面,加热电极160对称分布在加热底壳4122,可以有效的对加热腔20高温产生的形变,以及加热腔20安装过程中的位置偏置进行校正,保证加热腔20的定位精度。另一方面,加热电极160对称分布在加热底壳4122,可保证加热面距离内部蒸镀物的距离一致,和加热腔20的加热均匀程度,进而有效的保证了蒸镀材料的蒸发速率以及蒸镀均匀性。

进一步地,电极连接结构140与加热筒21和加热底壳4122的连接部110位间距布置。

本发明实施例中,电极连接结构140与加热筒21和加热底壳4122的连接部110位间距布置,可有效的避免因电极连接结构140与加热腔20的弧形部311位的贴合不紧密,而导致的加热底壳4122的与加热电极160连接处的打火损坏问题。

在一实施例中,加热电极160配置为可形变,其与电极连接结构140和外接电极65软连接。

本发明实施例中,一方面,基于加热电极160的可形变的特点,使加热电极160可释放加热腔20在高温的工作环境下产生的应力,避免加热腔20因受到应力而出现损坏的问题。另一方面,加热电极160采用软连接的方式,可以确保电极连接结构140与加热电极160的紧密贴合,降低了发生打火的风险,有力的保证了加热的使用安全性。

一些实施例中,加热电极160包括至少包括两条电极丝。其中,各电极丝螺旋缠绕构成加热电极160。具体地,各电极丝螺旋缠绕以形成麻花状的加热电极160。

本发明实施例中,根据加热电极160包括至少两条电极丝螺旋缠绕构成,使加热电极160具备释放应力的功能,可在保证对加热腔20进行加热的同时,保证蒸镀装置的使用可靠性。

一些实施例中,加热电极160的材质包括但不限于为钽。

本发明实施例中,钽的熔点高达2996℃,耐高温特点凸出,可适用于高温的工作环境。另外,钽的热膨胀系数很小,每升高一摄氏度只膨胀百万分之六点六,在高温使用环境下,可保证在有效的释放应力的同时,保证加热电极160的结构可靠性。

进一步地,电极连接结构140包括电极连接柱141和调整件142。电极连接柱141与加热腔20连接,电极连接柱141上形成有调整孔1411。其中,加热电极160的一端形成为伸入调整孔1411内。具体地,沿电极连接柱141的轴向上,在电极连接柱141的下端部形成有连接孔,连接孔与调整孔1411连通,加热电极160的一端通过连接孔伸入调整孔1411内。调整件142用于与调整孔1411适配连接,调整件142用于将加热电极160固定于调整孔1411内。

本发明实施例中,利用调整件142将加热电极160紧固于电极连接柱141的调整孔1411内,实现了加热电极160与电极连接结构140的软连接,可以确保电极连接结构140与加热电极160的紧密贴合,降低了发生打火的风险,有力的保证了加热的使用安全性。

一些实施例中,加热腔20包括加热筒21和与加热筒21连接的加热底壳4122。电极连接柱141包括柱体1412,柱体1412上形成有螺纹。其中,柱体1412配置为贯穿加热底壳4122伸入加热腔20内,并利用至少一个螺纹连接件与柱体1412螺纹连接,将电极连接柱141固定于加热腔20。螺纹连接件可以为螺母。

本发明实施例中,利用电极连接柱141与螺纹连接件的螺纹连接,实现加热电极160与加热腔20的可拆卸连接,有利于后期的设备维护。进一步,电极连接柱141与螺纹连接件的螺纹连接,使得电极连接结构140与加热电极160的紧密贴合,降低了发生打火的风险,有力的保证了加热的使用安全性。

另一些实施例中,蒸镀装置还包括垫片150。垫片150设置于电极连接结构140和加热腔20之间。具体地,垫片150设置于电极连接柱141与加热底壳4122之间,和/或垫片150设置于加热底壳4122与螺纹连接件之间。

本发明实施例中,通过在电极连接柱141与加热底壳4122之间,和/或加热底壳4122与螺纹连接件之间对应设置有垫片150,可显着提升电极连接结构140与加热腔20的连接可靠性,保证蒸镀装置的使用可靠性。其中,垫片150的材质为难熔金属,其包括但不限于为钼、钽或钨。

一些实施例中,蒸镀装置还包括电极绝缘杆套90。电极绝缘杆套90套设于加热电极160外周。具体地,电极绝缘杆套90设置于电极连接柱141下端,且电极绝缘杆套90与电极连接柱141同轴布置。其中,电极绝缘杆套90套的材质包括但不限于为氧化铝。

本发明实施例中,通过在加热电极160上套设电极绝缘杆套90套,以对加热电极160进行防护,防止加热电极160工作时损伤蒸镀装置内的其他设备。

一些实施例中,蒸镀装置还包括电源连接器170和电极-热电偶连接底座80。电源连接器170设置于加热电极160和外接电极65之间,电极-热电偶连接底座80用于对外接电极65进行固定。

进一步地,电源连接器170呈U型片状,加热电极160和外接电极65设置于电源连接器170相对的两端。

在一实施例中,蒸镀装置还包括第一反射件52。加热电极160与加热腔20的底部连接,第一反射件52设置于加热腔20内,第一反射件52形成为遮盖加热电极160与加热腔20的连接处。其中,第一反射件52包括绝缘层521、间隔件522和反射层523,间隔件522配置为将绝缘层521和反射层523间隔布置,反射层523用于阻挡加热腔20内的热量由加热腔20的底部散失。

本发明实施例中,第一反射件52形成为遮盖加热电极160与加热腔20的连接处(即上述的电极连接结构140),第一反射件52包括绝缘层521、间隔件522和反射层523,间隔件522配置为将绝缘层521和反射层523间隔布置。一方面,反射层523用于阻挡加热腔20内的热量由加热腔20的底部散失。另一方面,绝缘层521用于对加热电极160与加热腔20的连接处进行防护,防止因加热腔20内部温度过高,导致加热电极160与加热腔20的连接处的损坏。再一方面,绝缘层521和反射层523通过间隔件522配置为间隔布置,可进一步降低由反射层523传导到绝缘层521上的热量,进一步降低加热腔20内的热损失。

具体地,沿加热腔20的顶部指向加热腔20的底部的方向上,反射层523和绝缘层521依次布置。

一些实施例中,反射层523的材质为钽,绝缘层521的材质为热解氮化硼。

本发明实施例中,钽的质地坚硬,硬度可以达到6-6.5。钽的熔点高达2996℃,耐高温特点凸出,可适用于高温的工作环境。另外,钽的热膨胀系数很小,每升高一摄氏度只膨胀百万分之六点六,在高温使用环境下,可保证反射层523在加热腔20内的结构可靠性。进一步,绝缘层521不仅可以通过间隔件522为反射层523提供支撑力,还可以基于PBN材料热导率极低的特点,在一定程度上降低热量向下的传导。

一些实施例中,反射层523的厚度尺寸小于绝缘层521的厚度尺寸。

本发明实施例中,一方面,反射层523相对绝缘层521具有更小的厚度尺寸,可使得反射层523在防止加热腔20内的热量散失的同时,避免自身积累更多的热量,以限制由反射层523传导至绝缘层521的热量。另一方面,通过配置绝缘层521相对反射层523具有更大的厚度尺寸,使得绝缘层521在有效对反射层523进行承托的同时,可基于PBN材料热导率极低的特点进一步降低热量向下传导。

一些实施例中,沿加热腔20的顶部指向加热腔20的底部的方向上,反射层523的投影位于绝缘层521的投影内。

本发明实施例中,反射层523的投影位于绝缘层521的投影内,使得绝缘层521相对反射层523具有更大的面积,从而保证绝缘层521对反射层523进行有效的承托的同时,使绝缘层521更好的对加热腔20的底部进行密封,有效的防止加热腔20内热量从加热腔20的底部散失。

为了保证反射层523和绝缘层521之间的连接可靠性,一些实施例中,间隔件522的数量为多个,多个间隔件522布置于反射层523和绝缘层521之间。其中,多个数量的间隔件522包括但不限于呈等间距或不等间距布置。进一步,间隔件522进行镂空处理,以进一步减少反射层523传导至绝缘层521上的热量。

一些实施例中,蒸镀装置还包括保温筒10和保温部40,保温筒10套置于加热腔20外周,保温部40设置于保温筒10的底端。

本发明实施例中,通过在加热腔20的外周设置保温筒10,和加热腔20的底端设置保温部40,可显著提升对加热腔20的保温效果,改善蒸镀装置热损失严重的问题。

优选地,蒸镀装置还包括第二连接件53。第二连接件53一端连接保温部40,第二连接件53的另一端连接第一反射件52,其中,第一反射件52配置为通过第二连接件53形成于加热腔20内,且第二连接件53形成为镂空处理。

本发明实施例中,利用第二连接件53可将第一反射件52可靠的紧固于保温部40,且对设置于第一反射件52和保温部40之间的第二连接件53进行镂空处理,可降低第二连接件53传导至保温部40的热量,降低加热腔20内的热损失。

一些实施例中,蒸镀装置还包括第一连接件51和第二反射件54。第一连接件51一端连接保温部40,第二反射件54与第一连接件51连接。其中,第二反射件54配置为通过第一连接件51固定于加热腔20的底端和保温部40之间。

本发明实施例中,利用第一连接件51将第二反射件54固定于加热腔20的底端和保温部40之间,可进一步提升加热腔20底部的保温效果,以降低蒸镀装置的热损失。

进一步地,沿保温筒10的轴向上,保温筒10的投影位于第二反射件54的投影内。

本发明实施例中,通过保温筒10的投影位于第二反射件54的投影内,使得第二反射件54具有足够大的面积,从而对加热腔20底部产生的热量进行有效的阻挡,防止热量的散失,提升蒸镀装置的保温效果。

在一实施例中蒸镀装置还包括紧固部130和定位件100。紧固部130用于连接保温筒10和加热腔20。其中,保温筒10包括内筒11和设置于内筒11外周的外筒12。定位件100用于对内筒11和外筒12之间的相对位置进行定位。

本发明实施例中,本发明通过设置定位件100,以对内筒11和外筒12之间的相对位置进行限定,可有效解决蒸镀装置使用过程中,内筒11容易脱落的问题,从而保证蒸镀设备的正常使用,提升蒸镀设备的实用性,满足用户的使用需求,并提高用户的使用体验。

一些实施例中,定位件100设置于内筒11和外筒12之间。其中,定位件100配置为在内筒11和外筒12之间产生弹性力,以对内筒11和外筒12之间的相对位置进行定位。其中,外筒12固定于蒸镀装置的支撑座。

本发明实施例中,外筒12固定于蒸镀装置的支撑座,将定位件100设置于内筒11和外筒12之间,且定位件100配置为在内筒11和外筒12之间产生弹性力,使得内筒11和外筒12之间形成相互作用力,从而对内筒11和外筒12的相对位置进行定位,防止内筒11从外筒12上脱落。

另一些实施例中,定位件100与内筒11一体式连接。其中,定位件100包括但不限于通过焊接的方式形成于内筒11。

本发明实施例中,将定位件100与内筒11一体式成型,可显著提高定位件100与内筒11的结构牢固性,从而保证内筒11和外筒12之间的定位可靠性。

再一些实施例中,定位件100呈环形,定位件100套设于内筒11的外壁,且定位件100设置于内筒11的顶部。

本发明实施例中,一方面,呈环形的定位件100可使得内筒11和外筒12的周向进行定位,从而显著提升内筒11和外筒12之间的定位可靠性;另一方面,将定位件100设置于内筒11和顶部,可方便内筒11与外筒12的拆卸,保证保温筒10的使用灵活性。

具体地,定位件100包括连接部110和与连接部110连接的弹性部120,连接部110与内筒11连接,弹性部120用于与外筒12抵接。其中,根据内筒11和外筒12的匹配安装,使位于内筒11和外筒12之间的定位件100产生的弹性力作用于外筒12。

进一步,连接部110的一端与弹性部120的一端连接并构成弧形部,内筒11和外筒12匹配安装时,弧形部安装于内筒11的顶端,连接部110和弹性部120对应的另一端形成为延伸至内筒11和外筒12之间的间隙内,弧形部形成于内筒11和外筒12之间并提供弹性力,弹性部120的远离弧形部的另一端与内筒11的外壁抵接,且连接部110的另一端与弹性部120之间形成为具有一定间隔。

本发明实施例中,一方面,连接部110的一端与弹性部120的一端连接并构成弧形部,可在内筒11和外筒12匹配安装时产生弹性力,以用于内筒11和外筒12的定位。另一方面,弹性部120的远离弧形部的一端与内筒11的外壁抵接,可进一步起到防止内筒11脱落的作用,实现利用定位件100对内筒11和外筒12进行双重定位效果。再进一步,连接部110和弹性部120之间形成为具有一定间隔,可满足内筒11和外筒12之间不同间隔尺寸的定位需求,具有使用灵活性高的特点。

一些实施例中,弹性部120的数量为多个,多个弹性部120间距设置于连接部110。

本发明实施例中,多个数量的弹性部120可显著提升定位件100对内筒11和外筒12的定位效果,保证内筒11和外筒12的定位可靠性。

进一步,定位件100的材质为钽。

一些实施例中,紧固部130包括第一限位件131和第二限位件132。第一限位件131与内筒11连接,第二限位件132与第一限位件131连接,第二限位件132与加热腔20外壁连接。

进一步,内筒11上形成有安装孔,第一限位件131包括弧形部和与弧形部连接的卡接部,弧形部形成为穿过安装孔伸入内筒11的内部,卡接部配置为通过安装孔与内筒11外壁卡接;其中,第一限位件131的弧形部形成有卡接孔,第二限位件132与卡接孔卡接,以与第一限位件131固定连接。

本发明实施例中,一方面,通过第一限位件131与第二限位件132的固定连接,以将加热腔20与保温筒10固定连接,实现通过内筒11对加热腔20进行承托,保证加热腔20的定位可靠性。

进一步,第二限位件132呈环形片状,内筒11上形成有多个数量的安装孔,且第一限位件131的数量为多个,第二限位件132与多个数量的第一限位件131连接。

本发明实施例中,在内筒11上形成有多个数量的安装孔,且第一限位件131的数量为多个,第二限位件132与多个数量的第一限位件131连接,实现了内筒11对加热腔20的周向定位,可显著提升加热腔20的定位效果。

一些实施例中,第二限位件132的数量为多个,沿加热腔20的轴向上,多个第二限位件132间距布置于加热腔20的外壁。其中,内筒11的与每个第二限位件132的位置对应处均形成多个数量的安装孔,每个安装孔均适配安装一个第一限位件131,每个第二限位件132均与多个数量的第一限位件131连接。

本发明实施例中,通过在加热腔20的外壁上间距布置多个数量的第二限位件132,且每个第二限位件132均与多个数量的第一限位件131连接,可显着提升内筒11对加热腔20的支撑效果,保证加热腔20的结构稳定性。

一些实施例中,蒸镀装置还包括固定部30,固定部30包括固定件31和支撑环32。固定件31与内筒11连接,支撑环32与固定件31连接,支撑环32用于承托加热腔20。

进一步,内筒11上形成有安装孔,固定件31包括弧形部311和与弧形部311连接的卡接部312,弧形部311形成为穿过安装孔伸入内筒11的内部,卡接部312配置为通过安装孔与内筒11外壁卡接。其中,弧形部311形成有卡接孔3111,支撑环32与卡接孔3111卡接,以与固定件31固定连接。

一些实施例中,支撑环32与加热腔20和保温筒10同轴心布置,支撑环32的外径尺寸小于保温筒10的内径尺寸,支撑环32的外径尺寸大于加热腔20的外径尺寸,且支撑环32的内径尺寸小于加热腔20的外径尺寸。

本发明实施例中,一方面,通过固定件31与支撑环32的固定连接,以将加热腔20与保温筒10固定连接,且支撑环32用于对加热腔20进行承托,保证了加热腔20的定位可靠性。另一方面,通过限定支撑环32的内外径的尺寸,可保证通过支撑环32对加热腔20有效支撑的前提下,减少支撑环32与保温筒10内壁的接触面积,进一步减少了加热腔20内的热量通过支撑环32传递到保温筒10,从而减少加热腔20内的热损失。

进一步,固定件31为多个,多个固定件31间距布置于内筒11,支撑环32与多个固定件31连接。需要注意的是,间距布置包括等间距布置或不等间距布置。

本发明实施例中,通过在保温筒10内部布置多个数量的固定件31,支撑环32配置为与多个固定件31对应连接,可有效保证加热腔20和保温筒10的连接可靠性。

在一实施例中,蒸镀装置还包括支撑座50。其中,加热腔20的外周壁和保温筒10内壁之间配置为通过固定部30间隔设置,及保温部40和蒸镀装置的支撑座50之间间隔设置。可以理解的是,本发明实施例中,蒸镀装置为一种陶瓷蒸镀装置,即加热腔20的材质为陶瓷。

本发明实施例中,加热腔20的外周壁和保温筒10内壁之间配置为通过固定部30间隔设置,及保温部40和蒸镀装置的支撑座50之间间隔设置,极大的减少了加热腔20与保温筒10和加热腔20与支撑座50间的接触面积,可使得加热腔20内的热量避免因加热腔20与保温筒10,及加热腔20与支撑座50间的直接接触而发生热传递,从而有效的减少了加热腔20内的热损失,并间接的降低了蒸镀装置的功耗,有效的节省了生产成本。

另一些实施例中,蒸镀装置还包括水冷套60、支撑座固定件70和连接法兰63。水冷套60套设于保温筒10外壁,支撑座固定件70用于将水冷套60与支撑座50固定连接。其中,支撑座50配置为通过支撑座固定件70与保温部40间隔设置,且支撑座固定件70可以为多个。

具体地,蒸镀装置还包括管路62;水冷套60套设于保温筒10外壁,电极-热电偶连接底座80与连接法兰63适配连接,管路62连接于水冷套60和连接法兰63之间。其中,沿保温筒10轴向上,水冷套60的底端形成为延伸出保温筒10底端。

进一步,支撑座固定件70包括导板71和紧固件72,导板71可拆卸式固定于水冷套60的底端,紧固件72用于将导板71与支撑座50连接,以使得支撑座50与水冷套60固定连接。其中,紧固件72包括但不限于为螺栓,导板71、支撑座50和水冷套60上对应形成有螺纹孔,紧固件72与螺纹孔通过螺纹连接进行紧固。

本发明实施例中,沿保温筒10轴向上,水冷套60底端形成为延伸出保温筒10底端,且通过支撑座固定件70将支撑座50固定于水冷套60底端,且支撑座50通过该布置方式实现与保温部40间隔设置,从而有效避免了支撑座50与保温部40直接接触,防止加热腔20内部热量的热损失,并降低蒸镀装置的能耗。

进一步,加热电极160的绝缘柱配置为穿过支撑座50连接于加热腔20底端,且通孔的孔径大于加热电极160的直径尺寸。

本发明实施例中,支撑座50上通孔的孔径大于加热电极160的绝缘柱直径尺寸,使得支撑座50与加热电极160的绝缘柱间形成间隙,从而使得加热电极160的绝缘柱传递的热量不会直接传递到支撑座50,进一步降低加热腔20内的热损失,并减少蒸镀装置的能耗。

再一些实施例中,支撑座50呈圆形,支撑座50和水冷套60同轴心布置,且支撑座50的径向尺寸小于水冷套60的径向尺寸,保温部40配置为通过第一连接件51固定于保温筒10的底端。

本发明实施例中,通过限定支撑座50的径向尺寸小于水冷套60的径向尺寸,以使得支撑座50的外周壁与水冷套60的内壁形成间隙,避免支撑座50与水冷套60直接接触,从而使得蒸镀装置内部热量不会通过支撑座50传递到水冷套60上,有效减少蒸镀装置内的热损失。

具体地,水冷套60包括连接底环61,蒸镀装置还包括护罩64,连接底环61位于水冷套60的底部,护罩64设置于水冷套60的底部。其中,护罩64覆盖连接底环61。

连接法兰63与电极-热电偶连接底座80相连,连接法兰63用于将蒸镀设备固定至外部设备,电极-热电偶连接底座80上贯穿设有外接电极65和真空热电偶接头66。连接法兰63上有管路62,管路62一端与连接底环61相连,连接底环61上侧设有水冷套60,管路62中的冷却液通过连接底环61进入水冷套60中进行循环降温,达到调节蒸镀设备内温度的效果,其中,管路62本身起一定的支撑和循环冷却液的作用。

进一步,支撑座50设于连接底环61内侧,支撑座50用于支撑保温筒10和加热腔20。

进一步,热电偶67一端与真空热电偶接头66连接,热电偶67另一端形成为延伸至加热腔20内,热电偶67用于测量加热腔20内的实际温度。

一些实施例中,第一反射件52配置为通过第二连接件53与加热腔20底端间隔设置,第一反射件52呈圆形的片状结构。

具体地,第二反射件54配置为通过第一连接件51固定于加热腔20底端和保温部40之间。需要理解的是,第二反射件54固定于加热腔20底端和保温部40之间可以理解为,第二反射件54与加热腔20底端和保温部40之间存在间隙。

其中,第二反射件54呈圆形的片状结构,且第二反射件54配置为通过第一连接件51分别与加热腔20和保温筒10同轴心布置。进一步,第二反射件54的径向尺寸大于加热腔20的径向尺寸。

本发明实施例中,通过在加热腔20和保温部40之间设置第二反射件54,可有效阻止加热腔20内的热量由加热腔20底端散失。其中,第二反射件54分别与加热腔20和保温部40间隔设置,避免了加热腔20内的热量通过第二反射件54传递到保温部40而造成的热损失。进一步,通过限定第二反射件54的径向尺寸大于加热腔20的径向尺寸,可使得第二反射件54对加热腔20底端进行最大限度的遮盖,从而有效方式加热腔20内热量的流失,位置加热腔20的工作温度,并减少蒸镀装置的功耗。

一些实施例中,第二反射件54包括靠近加热腔20的反射层和与反射层连接的绝缘层。其中,反射层的材质为钽,绝缘层的材质为PBN。

另一些实施例中,保温部40包括底壳41和与底壳41连接的周壁42。保温筒10包括内筒11、定位件和外筒12,内筒11和外筒12通过定位件固定连接。其中,安装孔形成于内筒11,底壳41配置为通过第一连接件51固定于保温筒10内,周壁42与外筒12的内壁面连接,其中可通过焊接方式进行固定连接,底壳41的上端面与内筒11的底端抵接。

应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

- 一种蒸镀罩、蒸镀源、蒸镀装置及蒸镀方法

- 一种蒸镀坩埚、蒸镀源、蒸镀装置及蒸镀方法