用于3D打印的齿科氧化锆陶瓷浆料及制备方法及应用

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于增材制造的打印材料技术领域,涉及一种用于3D打印的齿科氧化锆陶瓷浆料,特别涉及一种用于3D打印的齿科氧化锆陶瓷浆料及制备方法及应用。

背景技术

氧化锆生物陶瓷由于具有良好的生物相容性和机械性能,已经被广泛应用于制备义齿、人工关节、人工骨等人体植入物。但是传统的陶瓷制备技术存在生产周期长、制造成本高,制造复杂形状陶瓷样件困难等问题,因此制约了氧化锆生物陶瓷在医学领域的应用和发展。

近年来,基于挤出成形的3D打印陶瓷技术作为一种重要的陶瓷材料增材制造工艺,因为其工艺流程简单、设备成本低、材料适用性更广泛等优点越来越受到广泛的关注和研究。

基于挤出成形的陶瓷材料3D打印技术的关键是制备出具有高固相含量且流动特性良好,具有可打印性的陶瓷浆料。在以往的陶瓷浆料制备中,固含量和流动性是一对比较难以解决的矛盾,提高固含量,浆料中游离的液体变少,从而造成了浆料的流动性差,进而影响可打印性,在打印的过程中容易造成堵塞、团聚等现象。相反,如果在制备浆料的过程中加入较多的溶剂,可以充分润湿陶瓷粉末颗粒,增加其浆料的流动性,可打印性提高,但是造成陶瓷浆料悬浮液体系中陶瓷粉末颗粒的固含量偏低,打印后的陶瓷坯体经高温烧结后收缩率提高,致密度降低,还会伴有变形,裂纹等现象发生,进而影响陶瓷坯体烧结后的机械性能。

发明内容

本发明的目的在于克服现有技术的不足,提供一种用于3D打印的齿科氧化锆陶瓷浆料及制备方法及应用,通过该方法制备的陶瓷浆料可以获得更高的固含量,进而提高打印坯体的物理和机械性能。

本发明解决其技术问题是通过以下技术方案实现的:

一种用于3D打印的齿科氧化锆陶瓷浆料,其特征在于:包括固体原料、分散剂、粘结剂、塑性剂、润滑剂及pH调节剂;

所述固体原料的组成及质量百分比为:

亚微米级氧化锆 ZrO290%~100%

纳米级氧化锆 ZrO20~10%;

所述分散剂为聚丙烯酸钠;

所述粘结剂为海因环氧树脂;

所述塑性剂为聚乙二醇;

所述润滑剂为丙三醇;

所述pH调节剂为氢氧化钠。

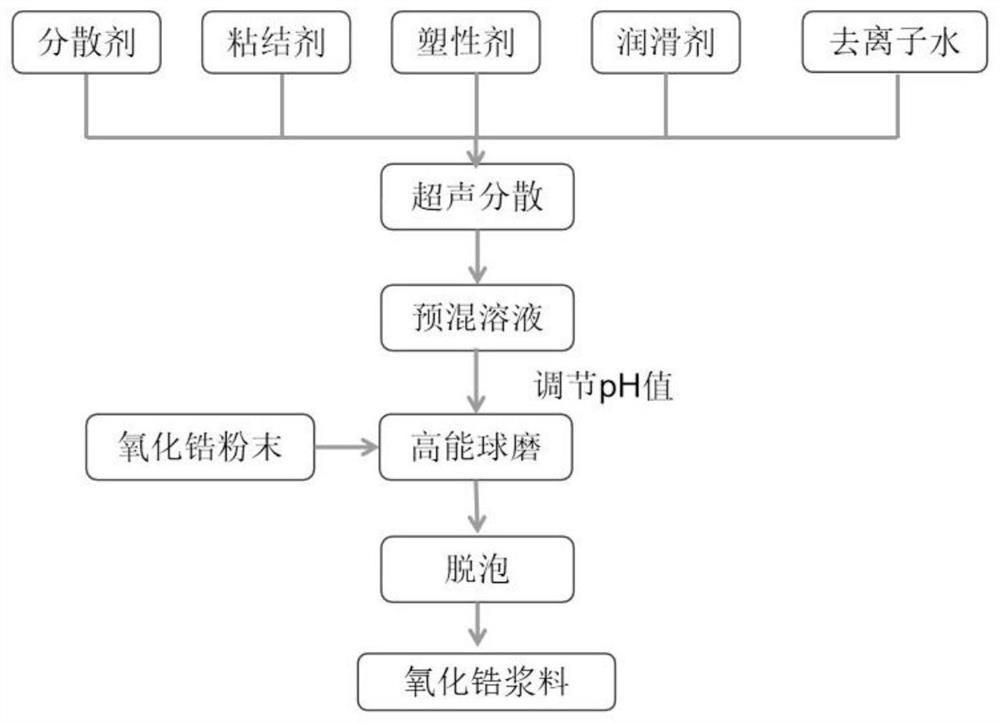

一种用于3D打印的齿科氧化锆陶瓷浆料的制备方法,其特征在于:所述方法的步骤为:

1)氧化锆级配:将两种不同粒径的氧化锆粉体按照不同质量比进行级配;

2)预混溶液配制:在去离子水中依次加入分散剂聚丙烯酸钠、海因环氧树脂含量3wt%的粘结剂、聚乙二醇含量0.2wt%的塑性剂及丙三醇含量0.3wt%的润滑剂,配置双粒径氧化锆陶瓷浆料的预混溶液,并将该预混溶液以60rpm的速度进行磁力搅拌20分钟,至完全溶解,在预混溶液中滴入氢氧化钠溶液调节pH至10.8~11.0;

3)物料混合:将称量好的两种氧化锆粉体按照级配关系依次放入球磨罐中,并加入步骤2)的预混溶液,进行球磨混合,制备固含量为58vol.%的双粒径氧化锆陶瓷浆料,采用直径为10mm的氧化锆球作为球磨介质,球料比为1:4,球磨转速为1300r/min,球磨时间为12h。

一种用于3D打印的齿科氧化锆陶瓷浆料的应用,其特征在于:包括如下步骤:

1)将混合均匀的不同级配关系的氧化锆陶瓷浆料装入料筒中,并利用气泵推动柱塞将材料挤出,挤出气压根据不同陶瓷浆料的流变特性进行调节,使得挤出丝的直径约为打印针头直径的1.2倍且在打印速度为12mm/s的情况下不发生拉伸或缠绕,打印针头直径选为0.5mm,层厚为1.2倍针头直径;

2)将打印好的陶瓷样件在室温下干燥24小时后,放入箱式炉进行脱脂和烧结,干燥后的陶瓷样件首先以2℃/min的升温速率升至600℃进行脱脂,脱脂1h后,再以3℃/min的升温速率升至1550℃进行烧结,烧结2h后,以3℃/min的降温速率降至500℃,最后随炉冷却至室温,将烧结后的坯体经人工打磨抛光即可使用,制备出的陶瓷浆料经挤出工艺打印成牙齿坯体的3D打印机为装有微流挤压成形头装置的3D打印平台。

本发明的优点和有益效果为:

发明利用颗粒堆积理论对陶瓷颗粒进行颗粒级配降低陶瓷颗粒间的孔隙,提升陶瓷浆料的固含量,改善氧化锆陶瓷浆料的流变特性,增加烧结后陶瓷的致密度、抗弯强度和断裂韧性,本发明在一定程度上增强了挤出成形3D打印制备氧化锆陶瓷义齿的物理和机械性能。

附图说明

图1为本发明的氧化锆浆料制备工艺流程图;

图2为本发明不同颗粒级配氧化锆陶瓷浆料流变特性图;

图3为本发明不同颗粒级配烧结后氧化锆陶瓷线性收缩率和相对密度图;

图4为本发明不同颗粒级配氧化锆陶瓷抗弯强度图;

图5为本发明不同颗粒级配氧化锆断裂韧性图;

图6为实施例1~6不同颗粒级配条件下坯体断面的微观形貌图,(a)为实施例1断面微观形貌;(b)为实施例2断面微观形貌;(c)为实施例3断面微观形貌;(d)为实施例4断面微观形貌;(e)为实施例5断面微观形貌;(f)为实施例6断面微观形貌。

具体实施方式

下面通过具体实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

一种用于3D打印的齿科氧化锆陶瓷浆料,其特征在于:包括固体原料、分散剂、粘结剂、塑性剂、润滑剂及pH调节剂;

所述固体原料的组成及质量百分比为:

亚微米级氧化锆 ZrO290%~100%

纳米级氧化锆 ZrO20~10%;

所述分散剂为聚丙烯酸钠;

所述粘结剂为海因环氧树脂;

所述塑性剂为聚乙二醇;

所述润滑剂为丙三醇;

所述pH调节剂为氢氧化钠。

一种用于3D打印的齿科氧化锆陶瓷浆料的制备方法,其特征在于:所述方法的步骤为:

1)1)氧化锆级配:将两种不同粒径的氧化锆粉体按照不同质量比进行级配,不同颗粒级配及分散剂含量表如表1所示;

表1颗粒级配及分散剂含量表

2)预混溶液配制:在去离子水中依次加入分散剂聚丙烯酸钠、海因环氧树脂含量3wt%的粘结剂、聚乙二醇含量0.2wt%的塑性剂及丙三醇含量0.3wt%的润滑剂,配置双粒径氧化锆陶瓷浆料的预混溶液,并将该预混溶液以60rpm的速度进行磁力搅拌20分钟,至完全溶解,在预混溶液中滴入氢氧化钠溶液调节pH至10.8~11.0;

3)物料混合:将称量好的两种氧化锆粉体按照级配关系依次放入球磨罐中,并加入步骤2)的预混溶液,进行球磨混合,制备固含量为58vol.%的双粒径氧化锆陶瓷浆料,采用直径为10mm的氧化锆球作为球磨介质,球料比为1:4,球磨转速为1300r/min,球磨时间为12h。

一种用于3D打印的齿科氧化锆陶瓷浆料的应用,其特征在于:包括如下步骤:

1)将混合均匀的不同级配关系的氧化锆陶瓷浆料装入料筒中,并利用气泵推动柱塞将材料挤出,挤出气压根据不同陶瓷浆料的流变特性进行调节,使得挤出丝的直径约为打印针头直径的1.2倍且在打印速度为12mm/s的情况下不发生拉伸或缠绕,打印针头直径选为0.5mm,层厚为1.2倍针头直径;

2)将打印好的陶瓷样件在室温下干燥24小时后,放入箱式炉进行脱脂和烧结,干燥后的陶瓷样件首先以2℃/min的升温速率升至600℃进行脱脂,脱脂1h后,再以3℃/min的升温速率升至1550℃进行烧结,烧结2h后,以3℃/min的降温速率降至500℃,最后随炉冷却至室温,将烧结后的坯体经人工打磨抛光即可使用,制备出的陶瓷浆料经挤出工艺打印成牙齿坯体的3D打印机为装有微流挤压成形头装置的3D打印平台。

实施例1

将90g亚微米级和10g纳米级氧化锆粉体进行级配,在去离子水中依次加入的分散剂聚丙烯酸钠、粘结剂海因环氧树脂、塑性剂聚乙二醇和润滑剂丙三醇,配置双粒径氧化锆陶瓷浆料的预混溶液。将预混溶液以60rpm的速度进行磁力搅拌20分钟,使各有机添加物得以完全溶解。在预混溶液中滴入氢氧化钠溶液调节pH至10.8-11。陶瓷粉体的成分如表2所示:

表2陶瓷粉体的成分表

氧化锆陶瓷浆料的成分如表3所示:

表3氧化锆陶瓷浆料的成分

将称量好的两种氧化锆粉体按照级配关系依次放入50ml的球磨罐中,并加入相应的预混溶液,进行球磨混合,制备固含量为58vol.%的双粒径氧化锆陶瓷浆料。球磨过程中,采用直径为10mm的氧化锆球作为球磨介质,球料比为1:4,球磨转速为1300r/min,球磨时间为12h。

将上述制备得到的陶瓷浆料装入料筒中,经过脱泡处理后利用微流挤出陶瓷3D打印机将浆料挤出成形。挤出气压根据不同陶瓷浆料的流变特性进行调节,使得挤出丝的直径约为打印喷头出口直径的1.2倍且在打印速度为12mm/s的情况下不发生拉伸或缠绕。打印喷头出口直径选0.5mm,3D打印机层厚设置为1.2倍喷头出口直径。具体打印工艺参数如表4所示:

表4 3D打印平台工艺参数

将打印好的陶瓷样件在室温下干燥24小时后,放入箱式炉进行脱脂和烧结。干燥后的陶瓷样件首先以2℃/min的升温速率升至600℃进行脱脂,脱脂1h后,再以3℃/min的升温速率升至1550℃进行烧结,烧结2h后,以3℃/min的降温速率降至500℃,最后随炉冷却至室温,将烧结后的坯体经人工打磨抛光。

实施例2

本实施例中用于3D打印的氧化锆陶瓷浆料的制备方法,其中陶瓷粉体的组成成分及各组成成分的质量分数如表5所示,陶瓷浆料的组成成分及各组成成分的质量分数如表6所示。

表5陶瓷粉体的成分表(质量分数,%)

表6氧化锆陶瓷浆料的成分(质量分数,%)

其它步骤与实施例1相同,得到的产品同实施例1。

实施例3

本实施例中用于3D打印的氧化锆陶瓷浆料的制备方法,其中陶瓷粉体的组成成分及各组成成分的质量分数如表7所示,陶瓷浆料的组成成分及各组成成分的质量分数如表8所示。

表7陶瓷粉体的成分表(质量分数,%)

表8氧化锆陶瓷浆料的成分(质量分数,%)

其它步骤与实施例1相同,得到的产品同实施例1。

实施例4

本实施例中用于3D打印的氧化锆陶瓷浆料的制备方法,其中陶瓷粉体的组成成分及各组成成分的质量分数如表9所示,陶瓷浆料的组成成分及各组成成分的质量分数如表10所示。

表9陶瓷粉体的成分表(质量分数,%)

表10氧化锆陶瓷浆料的成分(质量分数,%)

其它步骤与实施例1相同,得到的产品同实施例1。

实施例5

本实施例中用于3D打印的氧化锆陶瓷浆料的制备方法,其中陶瓷粉体的组成成分及各组成成分的质量分数如表11所示,陶瓷浆料的组成成分及各组成成分的质量分数如表12所示。

表11陶瓷粉体的成分表(质量分数,%)

表12氧化锆陶瓷浆料的成分(质量分数,%)

其它步骤与实施例1相同,得到的产品同实施例1。

实施例6

本实施例中用于3D打印的氧化锆陶瓷浆料的制备方法,其中陶瓷粉体的组成成分及各组成成分的质量分数如表13所示,陶瓷浆料的组成成分及各组成成分的质量分数如表14所示。

表13陶瓷粉体的成分表(质量分数,%)

表14氧化锆陶瓷浆料的成分(质量分数,%)

其它步骤与实施例1相同,得到的产品同实施例1。

分别将以上实施例中得到的陶瓷浆料进行流变特性测试,将经过3D打印并烧结后得到的氧化锆陶瓷坯体进行收缩率测试、致密度测试、抗弯强度测试、硬度和断裂韧性测试以及显微形貌分析。

浆料流变特性测试

采用旋转流变仪Mars60测试浆料的流变特性,所用平行板直径为40mm,间距为1mm,测试温度为25℃。测试浆料稳态流变特性时,剪切速率范围设定为0.01~100s

陶瓷浆料的流变特性可以表征其可打印性的好坏。通过对陶瓷浆料进行流变特性测试,可以得到几种实施例中陶瓷浆料的流动曲线及变化规律如图2所示,可以看出对陶瓷颗粒进行颗粒级配能够改善氧化锆陶瓷浆料的流变特性,当纳米级氧化锆和微米级氧化锆级配质量比为5:95时,浆料黏度最低,可打印性最好。

收缩率测试

采用数显游标卡尺测量烧结前后长方体样件尺寸(长、宽和高),每个样件测量5次,取平均值,计算其三个方向线性收缩率。采用的计算公式如下:

式中,L

相对密度测试

相对密度表征了陶瓷的致密度,是研究固含量、烧结温度、颗粒级配对烧结样件致密度的影响规律的重要实验手段。Archimedes法结合高精度的电子天平可以较为准确的计算烧结后样件的相对密度。

采用Archimedes法测试烧结后陶瓷的相对密度,计算公式如下:

式中,ρ

抗弯强度测试

根据GB/T 6569-2006《精细陶瓷弯曲强度试验方法》,采用电子万能试验机对陶瓷烧结样件进行三点弯曲试验,测试样件被加工成55mm×7mm×2.5mm,样件四周表面均用砂轮研磨并倒角,测试跨距40mm,加压速率0.5mm/min。抗弯强度的计算公式如下:

式中,σ为抗弯强度(MPa);P为断裂载荷(N);l为试验跨距(mm);w为样件垂直于载荷方向的宽度(mm);b为样件平行于载荷方向的厚度(mm)。经过测试结果如图4所示,经过颗粒级配方法制备的氧化锆陶瓷坯体其抗弯强度都达到600MPa以上,高于目前氧化锆陶瓷材料挤出成形方法制备的抗弯强度,并且满足齿科氧化锆陶瓷使用的国际标准和行业标准要求。

硬度及断裂韧性测试

采用维氏硬度计测量烧结后陶瓷样件的硬度,并根据测得的硬度和压痕利用公式计算陶瓷样件的断裂韧性。测试中,先将烧结后样件进行镶嵌制样,然后对样件表面进行粗磨、精磨和抛光处理,直至样件表面呈镜面。使用显微硬度计测量其维氏硬度H

式中,H

显微形貌分析

陶瓷的孔隙、晶粒尺寸以及晶粒排布情况等微观结构决定了其宏观的物理和机械性能,采用场发射扫描电镜观察不同颗粒级配对氧化锆陶瓷烧结断面微观形貌的影响如图6所示。可以看出,亚微米粉氧化锆陶瓷的晶粒尺寸分布相对较窄,而颗粒级配后的氧化锆陶瓷的晶粒尺寸则分布较宽,且大尺寸晶粒个数随纳米级氧化锆质量占比提升而增多。当纳米级氧化锆质量占比为1%、3%、5%时,相比亚微米粉氧化锆陶瓷,颗粒级配后的氧化锆陶瓷晶粒排布更紧密,晶粒间孔隙更少,陶瓷致密度更高。当纳米级氧化锆质量占比为7%和10%时,烧结断面出现了少量孔洞,陶瓷致密度有所下降。因此,采用合适的颗粒级配能够增大氧化锆陶瓷的晶粒尺寸分布,降低晶粒间孔隙率,提高陶瓷致密度。

从断口断裂的形式上可以看出亚微米粉氧化锆陶瓷的断裂形式包含了沿晶断裂和穿晶断裂,而颗粒级配后氧化锆陶瓷的断裂形式则是以穿晶断裂为主,伴随少量的沿晶断裂。因此颗粒级配后的氧化锆抵抗裂纹扩展的能力更强,断裂韧性更高。

尽管为说明目的公开了本发明的实施例和附图,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本发明的范围不局限于实施例和附图所公开的内容。

- 用于3D打印的齿科氧化锆陶瓷浆料及制备方法及应用

- 一种齿科用着色氧化锆陶瓷材料及其制备方法