一种MXene基复合润滑涂层的制备方法和应用

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及耐磨涂层技术领域,具体涉及一种MXene基双层异质复合涂层及其制备方法和应用。

背景技术

摩擦不仅会降低运动机械部件的使用效率和寿命,而且会加剧能耗。据估计,汽车燃料的三分之一仅仅是为了克服摩擦而消耗掉的。因此,开发固体润滑涂层,最大限度地减少摩擦能量损失能够极大地提高机械部件的服役寿命。为保证固体润滑涂层长寿命、高强韧、多环境适用于一体的特性,轻质高强、多元复合的润滑材料的选择与结构构筑是未来的趋势发展。

低维碳MXene纳米材料凸显了更薄、更轻、更柔和更强的结构特征,在未来的航天和机械涂层领域具有广阔的应用前景。由于MXene的高脆性及湿度敏感性,导致MXene涂层容易磨损失效,服役寿命极低。通过在涂层中掺杂纳米颗粒能够提高其耐磨性能。例如,中国专利CN202110635660.7公开了一种MXene/GO复合涂层,表现出优异的减摩耐磨性能。然而,上述MXene/GO复合涂层受湿度等因素的影响易导致润滑失效。

发明内容

有鉴于此,本发明的目的在于提供一种MXene基双层异质复合涂层及其制备方法和应用,本发明提供的MXene基双层异质复合涂层在高湿环境中润滑耐磨性能优异。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种MXene基双层异质复合涂层,包括MXene层和位于所述MXene层表面的聚四氟乙烯转移层。

优选的,所述MXene层的厚度为1~6μm。

优选的,所述MXene层的材质包括Ti

本发明提供了上述技术方案所述MXene基双层异质复合涂层的制备方法,包括以下步骤:

将基底置于金属离子溶液中浸泡后置于MXene分散液中进行MXene纳米片自组装,得到MXene层;

以所述MXene层和聚四氟乙烯对偶球作为摩擦副通过对摩进行摩擦转移,在所述MXene层表面形成聚四氟乙烯转移层,得到MXene基双层异质复合涂层。

优选的,所述金属离子溶液中的金属离子包括Al

所述金属离子溶液的浓度为0.1~0.5mol/L。

优选的,所述浸泡的温度为10~40℃,时间为0.01~10s。

优选的,所述MXene分散液的浓度为2~20g/L。

优选的,所述MXene纳米片自组装的温度为10~40℃,时间为5~60s。

优选的,所述摩擦转移的滑动速度为0.75~2cm/s,法向载荷为1~5N,时间为0.1~2.0h。

本发明提供了上述技术方案所述MXene基双层异质复合涂层或上述技术方案所述制备方法得到的MXene基双层异质复合涂层在摩擦润滑领域中的应用。

本发明提供了一种MXene基双层异质复合涂层,包括MXene层和位于所述MXene层表面的聚四氟乙烯转移层。本发明提供的MXene基双层异质复合涂层中,MXene层具有高强度,有机相聚四氟乙烯(PTFE)转移层具有高韧性,能够与无机相MXene层的高强度达到协同互补,使得MXene基双层异质复合涂层同时具有高强度、高韧性和致密性。PTFE转移层具有环境稳定性,能够保护MXene层不受水分的侵蚀,具有环境不敏感性,在高湿性条件下仍然表现出优异的润滑耐磨性能,服役性能优异。而且,本发明提供的MXene基双层异质复合涂层与基体的结合力强,对构筑轻质高强的涂层有很大的指导意义。本发明提供的MXene基双层异质复合涂层在新型功能润滑涂层构筑以及长寿命、多环境的摩擦学服役工况下具有极大应用潜力。

本发明提供了上述技术方案所述MXene基双层异质复合涂层的制备方法。本发明提供的制备方法,结合了金属离子诱导MXene层自组装方法,牺牲摩擦对偶的原位转移法,摩擦力/热诱导的新型涂层构筑技术。本发明利用金属离子诱导MXene纳米片进行自组装,不仅能加强涂层与基体的静电吸附结合力,还能满足涂层内部层与层之间的结合力,对构筑轻质高强的涂层具有重要的指导意义;而且,本发明采用“牺牲PTFE摩擦对偶法”,在摩擦力和热作用下原位构建MXene基双层异质复合涂层,操作简单,容易实现机械化生产。

附图说明

图1为实施例1制备的MXene层的断面SEM图;

图2为实施例1制备的MXene层的应力-应变曲线;

图3为实施例2制备的MXene层的断面SEM图;

图4为实施例2制备的MXene层的应力-应变曲线;

图5为实施例2制备的MXene层的表面SEM图;

图6为实施例2制备的MXene基双层异质复合涂层的表面SEM图;

图7为实施例3制备的MXen涂层的断面SEM图;

图8为实施例3制备的MXene层的应力-应变曲线;

图9为实施例9制备的MXene基双层异质复合涂层的表面SEM图;

图10为实施例10制备的MXene基双层异质复合涂层的表面SEM图;

图11为实施例11制备的MXene基双层异质复合涂层的表面SEM图;

图12为实施例12制备的MXene基双层异质复合涂层的表面SEM图;

图13为实施例2制备的MXene基双层异质复合涂层表面的轮廓表征图,其中,(a)为三维轮廓表征,(b)为二维曲线;

图14为实施例2制备的MXene基双层异质复合涂层的断面SEM图;

图15为实施例2制备的MXene基双层异质复合涂层的EDS元素分布图;

图16为对比例1制备的MXene基双层异质复合涂层的断面SEM图;

图17为对比例1制备的MXene基双层异质复合涂层的应力-应变曲线;

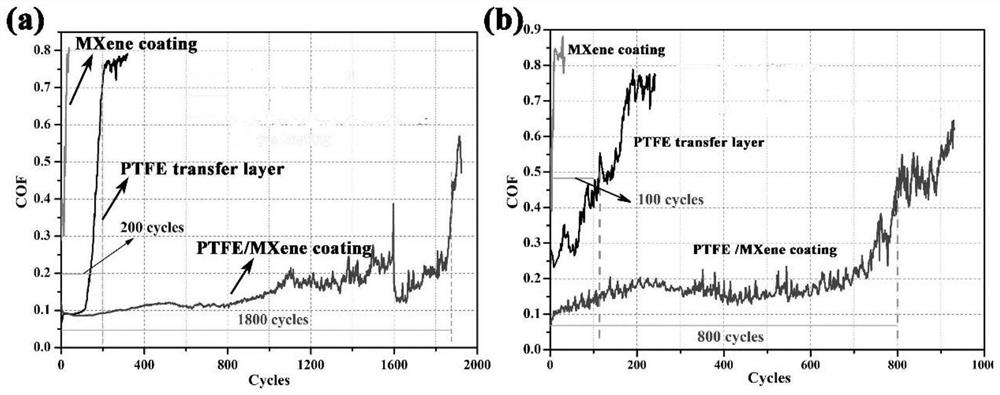

图18为实施例2制备的MXene基双层异质复合涂层(PTFE/MXene coating)、对比例2制备的MXene层(Al

图19为实施例2制备的MXene基双层异质复合涂层(PTFE/MXene coating)、对比例2制备的MXene层(Al

具体实施方式

本发明提供了一种MXene基双层异质复合涂层,包括MXene层和位于所述MXene层表面的聚四氟乙烯转移层。在本发明中,所述MXene层的厚度优选为1~6μm,更优选为2~5μm;所述MXene层的材质优选包括Ti

本发明提供了上述技术方案所述MXene基双层异质复合涂层的制备方法,包括以下步骤:

将羟基化基底置于金属离子溶液中浸泡后置于MXene分散液中进行MXene纳米片自组装,得到MXene层;

以所述MXene层和聚四氟乙烯对偶球作为摩擦副通过对摩进行摩擦转移,在所述MXene层表面形成聚四氟乙烯转移层,得到MXene基双层异质复合涂层。

在本发明中,若无特殊说明,所有的原料组分均为本领域技术人员熟知的市售商品。

本发明将羟基化基底置于金属离子溶液中浸泡后置于MXene分散液中进行MXene纳米片自组装,得到MXene层。

在本发明中,所述羟基化基底优选包括羟基化硅片或羟基化金属片,所述羟基化金属片优选包括羟基化不锈钢片,所述不锈钢优选包括SAF2507超级双相不锈钢片。

在本发明中,所述羟基化硅片的制备方法优选包括以下步骤:将硅片置于浓硫酸-双氧水混合溶液中浸泡,水洗后干燥,得到羟基化硅片。在本发明中,所述浓硫酸-双氧水混合溶液中浓硫酸和双氧水的体积比优选为7:3;所述浓硫酸的质量分数优选为70~98%,更优选为90~98%;所述双氧水的浓度优选为10~35%,更优选为30%。在本发明中,所述浸泡的时间优选为10~60min,更优选为30min。本发明对于所述水洗没有特殊限定,水洗至中性即可。在本发明中,所述干燥的方式优选为氮气吹干,所述氮气优选为高纯氮气,本发明对于所述高纯氮气没有特殊限定,采用本领域技术人员熟知的高纯氮气即可;本发明对于所述氮气吹干没有特殊限制,氮气吹干至表面无水渍即可。

在本发明中,所述羟基化不锈钢片优选用等离子体表面处理设备(Diener Atto,Germany)对不锈钢片进行等离子处理得到;所述等离子处理优选为氧等离子体羟基化处理,所述等离子处理的时间优选为5~15min,更优选为10min。

在本发明中,所述金属离子溶液中的金属离子优选包括Al

在本发明中,所述MXene分散液的浓度优选为2~20g/L,更优选为5~15g/L,最优选为10g/L;所述MXene分散液由MXene纳米片和水组成,所述MXene纳米片优选与前述MXene层的材质相同,在此不再赘述;所述MXene纳米片的层数优选为1~5层,更优选为3~4层;所述MXene纳米片的厚度优选为1~6nm,更优选为1~3nm;所述MXene纳米片的片径优选为1~5μm,更优选为3~5μm。在本发明中,所述MXene纳米片优选由MAX经原位刻蚀得到。在本发明中,所述刻蚀采用的刻蚀液优选为LiF和浓盐酸的混合溶液;所述浓盐酸的质量分数优选为35~38%;所述LiF的纯度优选≥98%;所述LiF与浓盐酸中HCl的摩尔比优选为1:3~6,更优选为1:4~5。在本发明中,所述MAX的质量与刻蚀液的体积之比优选为1g:15~25mL,更优选为1g:20~22mL;在本发明的实施例中,所述MAX优选购买于吉林省十一科技有限公司。在本发明中,所述原位刻蚀的温度优选为室温~60℃,更优选为35~45℃;所述原位刻蚀的时间优选为12~48h,更优选为22~26h。所述刻蚀后,本发明优选还包括将所述刻蚀得到的反应液进行超声后离心分离,将所得固体组分进行水洗,得到MXene纳米片;所述超声的温度优选为室温,所述超声的功率优选为400~800W,更优选为650~750W;所述超声剥离的时间优选为0.1~1.5h,更优选为0.9~1.0h;本发明对于所述离心分离的条件没有特殊限定,能够实现固体组分与液体组分分离即可;本发明对于所述水洗没有特殊限定,水洗至洗液为中性即可。

在本发明中,所述MXene纳米片自组装的温度优选为10~40℃,更优选为20~30℃;在本发明的实施例中,所述MXene纳米片自组装优选在室温条件下进行;所述MXene纳米片自组装的时间优选为5~60s,更优选为10~55s,更具体优选为20s、25s、30s、35s、40s、45s、50s或55s。在本发明中,所述MXene纳米片自组装过程中MXene片表面带有的大量羟基官能团与金属阳离子之间发生静电相互作用和配位作用,在这种作用力驱动下都向着硅基底表面自发的聚集,在基底表面形成具有多层结构的MXene层。

所述MXene纳米片自组装后,本发明优选还包括将所述MXene纳米片自组装的产物进行干燥,得到MXene层;所述干燥的温度优选为10~50℃,更优选为20~40℃;所述干燥的时间优选为5~12h,更优选为7~10h。

得到MXene层后,本发明以所述MXene层和聚四氟乙烯对偶球作为摩擦副通过对摩进行摩擦转移,在所述MXene层表面形成聚四氟乙烯转移层,得到MXene基双层异质复合涂层。

在本发明中,所述聚四氟乙烯对偶球的直径优选为3~10mm,更优选为3~5mm;所述PTFE对偶球优选购买于上海智衔密封件有限公司。

在本发明中,所述摩擦转移的滑动速度优选为0.75~2cm/s,更优选为1~2cm/s,进一步优选为1~1.5cm/s;所述摩擦转移的法向载荷优选为1~5N,更优选为2~4N,最优选为3N;所述摩擦转移的时间优选为0.1~2.0h,更优选为0.5~1.5h,最优选为1h;所述摩擦转移优选利用往复滑动的球盘摩擦试验机进行,所述摩擦转移的行程长度优选为4~10mm,更优选为5~8mm,最优选为6~7mm。在本发明中,所述摩擦转移过程中,PTFE对偶球在MXene层表面发生原位转移形成PTFE转移层。

本发明提供了上述技术方案所述MXene基双层异质复合涂层或上述技术方案所述制备方法得到的MXene基双层异质复合涂层在摩擦润滑领域中的应用。

本发明提供的MXene基双层异质复合涂层中,MXene层具有高强度,有机相PTFE转移层具有高韧性,能够与无机相MXene层的高强度达到协同互补,使得MXene基双层异质复合涂层同时具有高强度、高韧性和致密性。PTFE转移层具有环境稳定性,能够保护MXene层不受水分的侵蚀,具有环境不敏感性,在湿性条件下仍然表现出优异的润滑耐磨性能,服役性能优异。而且,本发明提供的MXene基双层异质复合涂层与基体的结合力强,对构筑轻质高强的涂层具有重要的指导意义,能够广泛应用于润滑防护领域。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

在四氟烧杯中加入1g LiF、20mL浓度为9mol/L的盐酸和1g Ti

将硅片置于体积比为7:3的浓硫酸(98wt%)和双氧水(30wt%)混合溶液中在室温条件下浸泡30min,水洗至中性后在高纯氮气下吹去表面水渍,得到羟基化硅片。

将羟基化硅片浸入浓度为0.1mol/L的AlCl

采用往复式球盘摩擦试验机,以所述MXene层与直径为3mm的PTFE对偶球作为摩擦副通过对摩进行摩擦转移,得到MXene基双层异质复合涂层,其中,摩擦转移的行程长度为4mm,滑动速度为1.5m/s,法向载荷为1.0N,时间(T)为1.0h。

实施例2

按照实施例1的方法制备MXene基双层异质复合涂层,制备条件如表1所示。

表1实施例1~12的制备条件和涂层厚度

对比例1

与实施例2的区别仅在于未在AlCl

对比例2

按照实施例2的制备条件制备得到的MXene层。

对比例3

将羟基化硅片和直径为3mm的PTFE对偶球进行摩擦转移,其中,摩擦转移的行程长度为4mm,滑动速度为1.5m/s,法向载荷为1.0N,时间(T)为1.0h,得到PTFE转移层。

实施例1~12和对比例1~3制备的涂层的性能测试结果图表2所示。

表2实施例1~12和对比例1~3制备的涂层的性能测试结果

由表2可知,本发明制备的MXene基双层异质复合涂层的强度高、韧性强、在大气和湿性环境下耐磨性强,服役寿命长。

图1为实施例1制备的MXene层的断面SEM图,由图1可知,金属Al

图2为实施例1制备的MXene层的应力-应变曲线,由图2可知,在0.1mN的力作用下,实施例1制备的MXene层的最大变形量达到82nm,且卸载曲线说明涂层完全卸载后的压痕残余深度到10nm,这说明发生弹性变形后的恢复程度较好,佐证了实施例1制备的MXene基双层异质复合涂层的强度高,达到410MPa。

图3为实施例2制备的MXene层的断面SEM图,由图3可知,实施例2制备的MXene基双层异质复合涂层的厚度约为2.9μm。

图4为实施例2制备的MXene层的应力-应变曲线,由图4可知,在0.1mN的力作用下,实施例2制备的MXene层的最大变形量小于70nm,且卸载曲线说明涂层完全卸载后的压痕残余深度到14nm,证明实施例2制备的MXene层的强度最高,达到580MPa。

图5为实施例2制备的MXene层的表面SEM图,图6为实施例2制备的MXene基双层异质复合涂层的表面SEM图,由图5~6可知,金属Al

图7为实施例3制备的MXene层的断面SEM图,由图7可知MXene层的厚度约为5.4μm。

图8为实施例3制备的MXene层的应力-应变曲线,在0.1mN的力作用下,实施例3制备的MXene层的最大变形量达到80nm,且卸载曲线说明涂层完全卸载后的压痕残余深度到24nm,说明实施例3制备的较厚的MXene层发生弹性变形后的恢复欠缺,且强度也(220MPa)比实施例1和实施例2稍小。

图9为实施例9制备的MXene基双层异质复合涂层的表面SEM图,由图8可知,摩擦转移0.1h后,PTFE转移层在MXene层预摩区域堆积,表面卷翘,不平整,高于MXene原始涂层。

图10为实施例10制备的MXene基双层异质复合涂层的表面SEM图,由图9可知,摩擦转移0.5h后,PTFE转移层在摩擦剪切力下逐渐平整,但表面仍有凸起。

图11为实施例11制备的MXene基双层异质复合涂层的表面SEM图,由图11可知,摩擦转移1.0h后,PTFE转移层在摩擦剪切力下最为平坦完整,得到理想的MXene基双层异质复合涂层。

图12为实施例12制备的MXene基双层异质复合涂层的表面SEM图,由图12可知,摩擦转移2.0h后,PTFE转移层在摩擦剪切力下逐渐开裂,出现裂纹,可能为PTFE层过厚带来的应力不匹配效应导致的。

图13为实施例2制备的MXene基双层异质复合涂层表面轮廓表征图,其中,(a)为三维轮廓表征图,(b)为二维曲线,根据二维曲线可以看出,摩擦转移之后的MXene基双层异质复合涂层的厚度和MXene层变化不大,既没有明显的磨损损耗,也没有在表面产生堆积。

图14为实施例2制备的MXene基双层异质复合涂层的断面SEM图,由图14可知,实施例2制备的MXene基双层异质复合涂层的厚度约为3μm,厚度接近于MXene层,说明摩擦转移之后涂层的厚度几乎未发生变化。

图15为实施例2制备的MXene基双层异质复合涂层的EDS元素分布图,由图15可知,复合涂层顶部有F元素的存在,说明PTFE转移层在MXene层的上层,形成了有机/无机的双层异质涂层。

图16为对比例1制备的MXene基双层异质复合涂层的断面SEM图,由图16可知,对比例1制备的MXene基双层异质复合涂层极薄,且形貌不规整。

图17为对比例1制备的MXene基双层异质复合涂层的应力-应变曲线,由图17可知,在0.1mN的力作用下,对比例1制备的MXene基双层异质复合涂层的最大变形量达到110nm,远大于金属离子诱导MXene基双层异质复合涂层的变形量;且卸载曲线说明涂层发生完全卸载后的压痕残余深度到20nm,说明对比例1制备的MXene基双层异质复合涂层的强度最低(80MPa)且弹性模量为3MPa,在力作用下涂层产生破损。

图18为实施例2制备的MXene基双层异质复合涂层(PTFE/MXene coating)、对比例2制备的MXene层(Al

分别在大气环境和RH 50%湿度环境中利用直径3mm的GCr15小球对实施例11和对比例2~3制备的涂层进行球-盘往复式摩擦,涂层的润滑性能与服役寿命结果如图19所示。

图19为实施例2制备的MXene基双层异质复合涂层(PTFE/MXene coating)、对比例2制备的MXene层(Al

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种MXene基复合润滑涂层的制备方法和应用

- 一种ZnS量子点/MXene/聚合物基超耐磨自润滑复合材料及其制备方法和应用