一种活性炭/石墨烯复合材料及其制备方法与应用

文献发布时间:2023-06-19 13:46:35

技术领域

本发明属于环保材料制备技术领域,具体涉及一种活性炭/石墨烯复合材料 及其制备方法与应用。

背景技术

水中新兴有机污染物存在浓度低、难降解、易富集、生物毒性等特征,是 目前亟待解决的问题之一。活性炭具有比表面积大、孔隙发达、表面组成可调 控、价格低廉、适用范围广等优势而被广泛应用于环境修复领域。吸附量、吸 附效率和吸附选择性是评价活性炭性能的重要指标,针对以上指标对开发新型 活性炭是目前吸附研究领域的重要课题,也是实际应用技术革新和突破的关键 环节。活性炭的吸附性能主要由其物理孔隙结构和表面化学性质共同决定的。 因此,如何通过适当地调整结构和表面化学性质提升活性炭吸附性能是重要的 研究方向。

活性炭表面负载纳米材料是一种提升吸附性能的有效方式之一。纳米材料 由于纳米尺寸效应,表面原子数成倍增加,从而增加了表面的活性位点,提升 了反应效能。目前针对活性炭的改性方式大多数通过液相还原或炭热还原在活 性炭原位负载得到活性炭复合材料。以上思路使活性炭重复加工,显著增加了 制备成本。石墨烯是一种碳元素发生SP

CN104587956B公开了一种以多层活性炭包覆氧化石墨烯复合粉体为载体 的包裹型纳米零价铁的制备方法,包括如下步骤:先制备包裹型纳米零价铁: 然后制备多层活性炭包覆氧化石墨烯复合粉体;将得到的多层活性炭包覆氧化 石墨烯复合粉体投加入水中,通过超声分散1-3小时后制得氧化石墨烯悬浮液, 然后加入制得的包裹型纳米零价铁,充分搅拌后进行抽滤、洗涤和干燥,得到 以多层活性炭包覆氧化石墨烯复合粉体为载体的包裹型纳米零价铁吸附剂。本 发明以廉价无害的黄酮醇、聚合硫酸铁和聚丙烯酰胺为表面修饰剂制备包裹型 纳米零价铁,提高了水中重金属的去除率。

CN107055532B公开了一种活性炭负载石墨烯的方法,该材料的制备过程如 下:将活性炭粉碎至1000目,对其进行酸化处理后洗净干燥:对氧化石墨烯溶 液进行超声处理,形成均一的溶液:然后将酸化后的活性炭浸入上述溶液中, 充分搅拌后加入乙二胺溶液,在水浴80℃温度下反应,待反应结束后,将负载 石墨烯的活性炭进行透析处理:最后,经洗涤过滤后经真空烘干制得所述的材 料。本发明提供的方法工艺简单,操作简便,利用石墨烯优异的导电性能,制 备出导电率较高、成本较低的负载石墨烯的活性炭复合材料,既克服了石墨烯 由于表面静电作用而产生的团聚现象,又提升了活性炭自身的导电性能,使复合材料的电导率增大了近100倍。

然而,上述发明内容均存在活性炭二次加工及氧化石墨烯还原时使用大量 还原剂等问题,会进一步导致过程能耗更高和成本上升的问题,从而限制了该 复合材料的实际使用性。

因此,还需要开发新的工艺将氧化石墨烯负载到活性炭上,既能实现氧化 石墨烯的同步还原,又能简化步骤,避免二次加工。

发明内容

本发明的目的在于提供一种活性炭/石墨烯复合材料及其制备方法与应用, 借助发酵型生物质链接剂的链接作用,将生物质炭化料与氧化石墨烯链接到一 起,发酵型生物质链接剂的关键成分容易释放,具有很强的链接效果,而后通 过一步法合成活性炭/石墨烯复合材料,既可以实现生物质炭化料的活化,又可 以同时实现氧化石墨烯的原位还原,无需对商品活性炭进行二次加工,降低了 能耗成本;氧化石墨烯热传导能力更强,且升温过程形成的石墨烯可加快活化 反应过程中水蒸气或二氧化碳在炭化料表面的扩散速率,从而实现更快地活化 造孔。

为达到此发明目的,本发明采用以下技术方案:

本发明的目的之一在于提供一种活性炭/石墨烯复合材料的制备方法,所述 制备方法包括如下步骤:

(1)将生物质炭化料、氧化石墨烯与第一溶剂混合,加入发酵型生物质链 接剂进行反应,经固液分离得到生物质炭化料/氧化石墨烯;

(2)将步骤(1)所述生物质炭化料/氧化石墨烯进行活化反应得到活性炭/ 石墨烯复合材料。

本发明以生物质炭化料与氧化石墨烯为原料,借助发酵的生物质链接剂的 链接作用通过一步法合成活性炭/石墨烯复合材料,实现了活性炭与石墨烯的高 效复合,本发明所述制备方法能降低氧化石墨烯的损失量,增大活性炭的比表 面积,减少氧化石墨烯表面缺陷,提高吸附性能,具有广阔的应用前景。

本发明使用的生物质炭化料是由生物质原料在450-460℃炭化3-6h得到的。

作为本发明优选的技术方案,步骤(1)所述发酵型生物质链接剂由生物质 链接剂依次经发酵处理与第一烘干得到。

优选地,所述生物质链接剂包括高粱粉、木薯粉、小麦壳、玉米粉或马铃 薯粉中的任意一种或至少两种的组合,所述组合典型但非限制性的实例包括木 薯粉和小麦壳的组合,高粱粉和木薯粉的组合,高粱粉和小麦壳的组合,小麦 壳和玉米粉的组合,小麦壳和马铃薯粉的组合,或木薯粉和马铃薯粉的组合。

优选地,在所述发酵处理时加入第二溶剂。

优选地,所述第二溶剂与所述生物质链接剂的质量比为1:(2.0-3.5),例如可 以是1:2.0,1:2,1,1:2.2,1:2.3,1:2.4,1:2.5,1:2.6,1:2.7,1:2.8,1:2.9,1:3.0, 1:3.1,1:3.2,1:3.3,1:3.4,1:3.5等,但并不仅限于所列举的数值,上述数值范 围内其他未列举的数值同样适用。

优选地,所述第二溶剂包括去离子水。

优选地,所述生物质链接剂的尺寸为100-300目,例如可以是100目,120 目,140目,160目,180目,200目,220目,240目,260目,280目,300目 等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

优选地,所述发酵处理的温度为25-40℃,例如可以是25℃,26℃,27℃, 28℃,29℃,30℃,31℃,32℃,33℃,34℃,35℃,36℃,37℃,38℃,39℃, 40℃等,但不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适 用。

本发明优选的发酵处理的温度为25-40℃,若高于40℃,则会导致生物质链 接剂表面的微生物死亡,无法得到发酵的生物质链接剂;若低于25℃,则会导 致发酵不完全,进而影响链接效果。

本发明所述生物质链接剂首先经过生物发酵,使蛋白质分子相互交织从而 形成网状结构,使链接剂关键成分更易释放,从而产生更强的链接作用。

优选地,所述发酵处理的时间为1-2h,例如可以是1h,1.2h,1.4h,1.6h, 1.8h,2h等,但不仅限于所列举的数值,上述数值范围内其他未列举的数值同 样适用。

优选地,所述第一烘干的温度为100-110℃,例如可以是100℃,101℃, 102℃,103℃,104℃,105℃,106℃,107℃,108℃,109℃,110℃等,但并 不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

优选地,所述第一烘干的时间为12-24h,例如可以是12h,13h,14h,15h, 16h,17h,18h,19h,20h,21h,22h,23h,24h等,但并不仅限于所列举的数 值,上述数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,步骤(1)所述生物质炭化料与所述氧化石墨 烯的质量比为(100-200):1,例如可以是100:1,110:1,120:1,130:1,140:1,150:1, 160:1,170:1,180:1,190:1,200:1等,但并不仅限于所列举的数值,上述数值 范围内其他未列举的数值同样适用。

优选地,步骤(1)所述氧化石墨烯与所述发酵型生物质链接剂的质量比为 1:(20-40),例如可以是1:20,1:21,1:22,1:23,1:24,1:25,1:26,1:27,1:28, 1:29,1:30,1:31,1:32,1:33,1:34,1:35,1:36,1:37,1:38,1:39,1:40等, 但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

本发明所述氧化石墨烯与所述发酵型生物质链接剂的质量比为1:(20-40), 若高于1:20,即,发酵型生物质链接剂过少,氧化石墨烯过多,则会导致氧化 石墨烯与生物质炭化料的有效复合率降低,由此可能造成氧化石墨烯的损失, 这是由于发酵型生物质链接剂中释放的链接成分不足以使氧化石墨烯和生物质 炭化料实现完全复合;若低于1:40,即,发酵型生物质链接剂过多,氧化石墨 烯过少,则会导致链接剂分子对活性炭孔道的堵塞。

优选地,步骤(1)所述生物质炭化料的尺寸为80-200目,例如可以是80 目,100目,110目,120目,130目,140目,150目,160目,170目,180目, 190目,200目等,但并不仅限于所列举的数值,上述数值范围内其他未列举的 数值同样适用。

作为本发明优选的技术方案,步骤(1)所述氧化石墨烯与所述第一溶剂的 质量比为1:(2000-3000),例如可以是1:2000,1:2100,1:2200,1:2300,1:2400, 1:2500,1:2600,1:2700,1:2800,1:2900,1:3000等,但并不仅限于所列举的数 值,上述数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述第一溶剂包括去离子水。

优选地,步骤(1)所述混合的方式为搅拌。

优选地,步骤(1)所述混合的温度为50-70℃,例如可以是50℃,52℃, 54℃,56℃,58℃,60℃,62℃,64℃,66℃,68℃,70℃等,但并不仅限于 所列举的数值,上述数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述混合的时间为5-10min,例如可以是5min,5.5min, 6min,6.5min,7min,7.5min,8min,8.5min,9min,9.5min,10min等,但并 不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,步骤(1)所述反应的温度为80-100℃,例如 可以是80℃,81℃,82℃,83℃,84℃,85℃,86℃,87℃,88℃,89℃,90℃, 91℃,92℃,93℃,94℃,95℃,96℃,97℃,98℃,99℃,100℃等,但并不 仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述反应的时间为5-15min,例如可以是5min,6min, 7min,8min,9min,10min,11min,12min,13min,14min,15min等,但并不 仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述固液分离的方法为抽滤。

优选地,将步骤(1)所述生物质炭化料/氧化石墨烯进行第二烘干。

优选地,所述第二烘干的温度为100-110℃,例如可以是100℃,101℃, 102℃,103℃,104℃,105℃,106℃,107℃,108℃,109℃,110℃等,但并 不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

优选地,所述第二烘干的时间为12-24h,例如可以是12h,13h,14h,15h, 16h,17h,18h,19h,20h,21h,22h,23h,24h等,但并不仅限于所列举的数 值,上述数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,在步骤(2)所述活化反应前,将所述生物质 炭化料/氧化石墨烯进行升温。

优选地,所述升温的速率为6-8℃/min,例如可以是6℃/min,6.2℃/min, 6.4℃/min,6.5℃/min,6.6℃/min,6.8℃/min,7℃/min,7.2℃/min,7.4℃/min, 7.5℃/min,7.6℃/min,7.8℃/min,8℃/min等,但并不仅限于所列举的数值, 上述数值范围内其他未列举的数值同样适用。

优选地,所述升温的终点温度为850-950℃,例如可以是850℃,860℃, 870℃,880℃,890℃,900℃,910℃,920℃,930℃,940℃,950℃等,但并 不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

优选地,所述升温在N

优选地,所述N

作为本发明优选的技术方案,步骤(2)所述活化反应的温度为850-950℃, 例如可以是850℃,860℃,870℃,880℃,890℃,900℃,910℃,920℃,930℃, 940℃,950℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的 数值同样适用。

本发明所述活化反应的温度为850-950℃,若超出950℃,则会则会导致炭 的烧失量过大,得率低,且更耗能,这是由于在该温度下,活化反应气与生物 质炭化料的反应更剧烈;若低于850℃,则会则会导致活化反应不彻底,微孔比 例较低,减弱使用性能。这是由于在过低的活化反应温度条件下,碳原子与水 蒸气的反应不彻底,活化反应程度不足。

优选地,步骤(2)所述活化反应的时间为30-80min,例如可以是30min, 35min,40min,45min,50min,55min,60min,65min,70min,75min,80min 等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

优选地,步骤(2)所述活化反应在活化反应气体氛围中进行。

优选地,所述活化反应气体包括水蒸气和/或二氧化碳。

优选地,所述活化反应气体的流速为0.2-0.4mL/min,例如可以是0.2L/min,0.23L/min,0.25L/min,0.27L/min,0.3L/min,0.33L/min,0.35L/min,0.38L/min, 0.4L/min,等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值 同样适用。

优选地,所述升温和步骤(3)所述活化反应均在活化反应炉中进行。

作为本发明优选的技术方案,所述制备方法包括如下步骤:

(1)按质量比为(100-200):1:(2000-3000)将80-200目的生物质炭化料、氧化 石墨烯与第一溶剂混合,在50-70℃搅拌5-10min,升温至80-100℃后加入发酵 型生物质链接剂进行反应5-15min,经固液分离并在100-110℃烘干12-24h得到 生物质炭化料/氧化石墨烯;

其中,氧化石墨烯与发酵型生物质链接剂的质量比为1:(20-40);所述发酵 型生物质链接剂由100-300目的生物质链接剂依次在25-40℃发酵处理1-2h,而 后将其在100-110℃条件下烘干12-24h得到;所述生物质链接剂包括高粱粉、木 薯粉、小麦壳、玉米粉或马铃薯粉中的任意一种或至少两种的组合;发酵处理 时第二溶剂与生物质链接剂的质量比为1:(2.0-3.5);

(2)将生物质炭化料/氧化石墨烯放入活化反应炉中,在N

本发明的目的之二在于提供一种活性炭/石墨烯复合材料,所述活性炭/石墨 烯复合材料是采用上述目的之一所述的制备方法得到的。

本发明的目的之三在于提供一种上述目的之二所述活性炭/石墨烯复合材料 的应用,所述应用包括用于处理阴离子污染物废水和/或有机物废水。

本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上 述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽 列举所述范围包括的具体点值。

相对于现有技术,本发明具有以下有益效果:

(1)本发明所述发酵型生物质链接剂是由生物质链接剂经过短时间内发酵 处理得到的,能够实现链接功能的强化,与未发酵的生物质链接剂相比,相同 用量的发酵型生物质链接剂有更强的链接效果,为链接剂的有效使用提供了新 的思路;

(2)本发明所述活性炭/石墨烯复合材料的制备方法通过强化链接功能的发 酵型生物质链接剂的作用,在生物质炭化料表面负载了氧化石墨烯,同时实现 氧化石墨烯的原位还原,无需对商品活性炭进行二次加工,降低了能耗成本;

(3)本发明所述活性炭/石墨烯复合材料的制备过程中,氧化石墨烯热传导 能力更强,且升温过程形成的石墨烯可加快活化反应过程中水蒸气或二氧化碳 在炭化料表面的扩散速率,从而实现更快地活化反应造孔。

附图说明

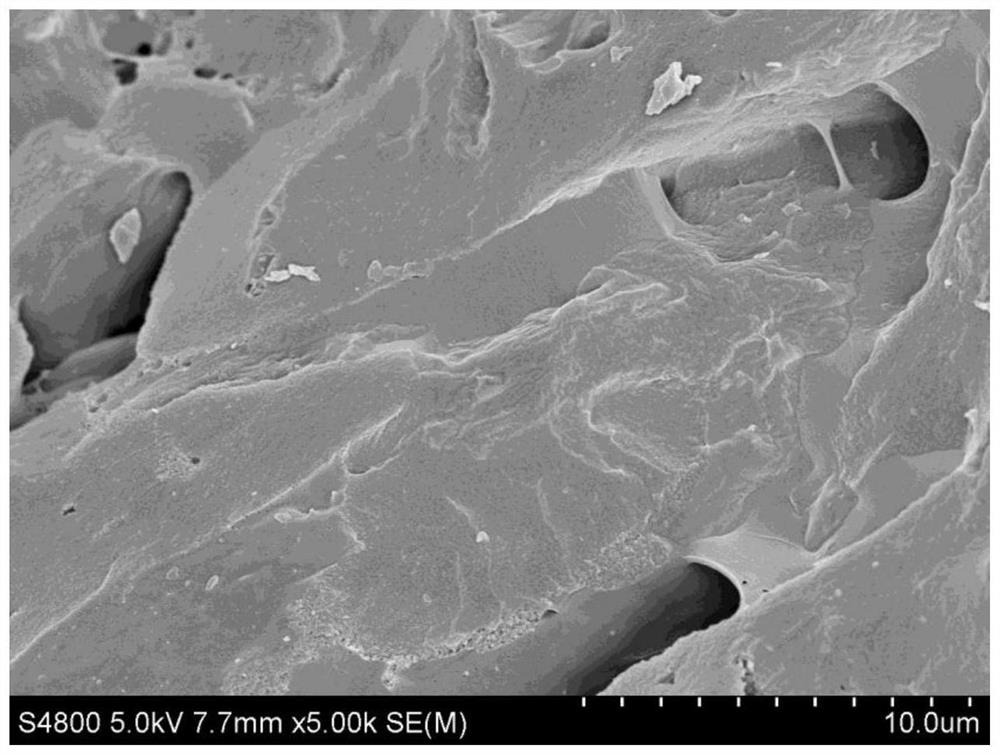

图1为实施例1所述活性炭/石墨烯复合材料的SEM图;

图2为对比例3所述活性炭的SEM图;

图3为实施例1、对比例1和对比例2的沉降对比图。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员 应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例1

本实施例提供了一种活性炭/石墨烯复合材料及其制备方法,所述制备方法 包括如下步骤:

(1)按质量比为200:1:3000将150目的生物质炭化料、氧化石墨烯与去离 子水混合,在60℃搅拌8min,升温至90℃后加入发酵的马铃薯粉进行反应 10min,经固液分离并在105℃烘干20h得到生物质炭化料/氧化石墨烯;

其中,氧化石墨烯与发酵的马铃薯粉的质量比为1:30;按质量比1:2.8将去 离子水与200目的马铃薯粉混合,在40℃发酵处理1h,而后将其在105℃条件 下烘干20h得到发酵的马铃薯粉;

(2)将生物质炭化料/氧化石墨烯放入活化反应炉中,在N

本实施例所得活性炭/石墨烯复合材料的SEM图见图1。

实施例2

本实施例提供了一种活性炭/石墨烯复合材料及其制备方法,所述制备方法 包括如下步骤:

(1)按质量比为150:1:2500将80目的生物质炭化料、氧化石墨烯与去离 子水混合,在50℃搅拌10min,升温至80℃后加入发酵的木薯粉进行反应15min, 经固液分离并在100℃烘干24h得到生物质炭化料/氧化石墨烯;

其中,氧化石墨烯与发酵的木薯粉的质量比为1:40;按质量比1:3.5将去离 子水与100目的木薯粉混合,在25℃发酵处理2h,而后将其在100℃条件下烘 干24h得到发酵的木薯粉;

(2)将生物质炭化料/氧化石墨烯放入活化反应炉中,在N

实施例3

本实施例提供了一种活性炭/石墨烯复合材料及其制备方法,所述制备方法 包括如下步骤:

(1)按质量比为100:1:2000将200目的生物质炭化料、氧化石墨烯与去离 子水混合,在70℃搅拌5min,升温至100℃后加入发酵的马铃薯粉进行反应 5min,经固液分离并在110℃烘干12h得到生物质炭化料/氧化石墨烯;

其中,氧化石墨烯与发酵的马铃薯粉的质量比为1:30;按质量比1:2.0将去 离子水与300目的马铃薯粉混合,在30℃发酵处理1.5h,而后将其在110℃条 件下烘干12h得到发酵的马铃薯粉;

(2)将生物质炭化料/氧化石墨烯放入活化反应炉中,在N

实施例4

本实施例提供了一种活性炭/石墨烯复合材料及其制备方法,除了将步骤(1) 所述发酵处理的温度由40℃替换为50℃,其他条件和实施例1完全相同。

实施例5

本实施例提供了一种活性炭/石墨烯复合材料及其制备方法,除了将步骤(1) 所述发酵处理的温度由40℃替换为18℃,其他条件和实施例1完全相同。

对比例1

本对比例提供了一种活性炭/石墨烯复合材料及其制备方法,参照实施例1 所述的制备方法,区别仅在于:未将生物质链接剂进行发酵处理,所述制备方 法包括如下步骤:

(1)按质量比为200:1:3000将150目的生物质炭化料、氧化石墨烯与去离 子水混合,在60℃搅拌8min,升温至90℃后加入马铃薯粉进行反应10min,经 固液分离并在105℃烘干20h得到生物质炭化料/氧化石墨烯;

其中,氧化石墨烯与马铃薯粉的质量比为1:30;

(2)将生物质炭化料/氧化石墨烯放入活化反应炉中,在N

对比例2

本对比例提供了一种活性炭/石墨烯复合材料及其制备方法,除了将步骤(1) 所述发酵的马铃薯粉等质量替换为乙二胺,其他条件和实施例1完全相同。

对比例3

本对比例提供了一种活性炭及其制备方法,所述制备方法包括如下步骤:

(1)将生物质原料在450℃炭化6h得到生物质炭化料;

(2)将生物质炭化料放入活化反应炉中,在N

本对比例所的活性的SEM图见图2。

(一)通过SEM观测实施例1所述活性炭/石墨烯复合材料和对比例3所述 活性炭的表面形貌,图1为实施例1所得活性炭/石墨烯复合材料的SEM图,图 2为对比例3所得活性炭的SEM图,将图1与图2进行对比,可以看出:图1 中活性炭/石墨烯复合材料表面有褶状的堆积,且该褶状物质即为石墨烯,而图 2中活性炭表面光滑,由此可以证明,实施例1使用发酵的马铃薯粉作为链接剂, 能够实现石墨烯的负载。

(二)为了验证不同链接剂链接效果的差异,选取实施例1、对比例1和对 比例2进行对比,具体方法为:

将生物质炭化料、氧化石墨烯与去离子水混合,加入链接剂进行反应后, 得到生物质炭化料/氧化石墨烯悬浊液,将所述生物质炭化料/氧化石墨烯悬浊液 静置2h,观察悬浊液的沉降情况。

氧化石墨烯由于质量轻,往往漂浮在去离子水上,对反应结束、未经固液 分离的生物质炭化料/氧化石墨烯悬浊液的沉降情况进行观察,若链接效果好, 较轻的氧化石墨烯大多被负载在生物质炭化料上,并随之沉降,上层呈现为较 清澈的液体。

由图3可以看出,由于对比例1采用未发酵的马铃薯粉作为链接剂,对比 例2采用非生物质的乙二胺作为链接剂,对比例1、2所述生物质炭化料/氧化石 墨烯悬浊液在静置后无明显分层,而实施例1采用发酵的马铃薯粉作为链接剂, 得到的生物质炭化料/氧化石墨烯悬浊液出现了明显分层,上层液体较清,由此 可见,发酵的生物质链接剂的链接效果明显优于未发酵的生物质链接剂和非生 物质链接剂。

(三)将上述实施例1-5和对比例1、2所得活性炭/石墨烯复合材料以及对 比例3所得活性炭进行吸附性能测试,测试方法如下:

将质量为M的吸附剂放入体积为V、初始浓度为C

将上述实施例和对比例所得材料对布洛芬的吸附量列于表1。

表1

由表1可以得出以下几点:

(1)将实施例1与实施例4、5进行对比,可以发现,由于实施例4中步 骤(1)所述发酵处理的温度为50℃,超出本发明优选的25-40℃,导致生物质 链接剂表面的微生物死亡,无法得到发酵的生物质链接剂,从而导致链接剂的 链接效果变差,进而导致实施例4所得活性炭/石墨烯复合材料对布洛芬的吸附 量降至99.7mg·g

(2)将实施例1与对比例1进行对比,可以发现,实施例1采用发酵的马 铃薯粉作为链接剂,得到的活性炭/石墨烯复合材料对布洛芬的吸附量为 126.7mg·g

(3)将实施例1与对比例2进行对比,可以发现,实施例1采用发酵的马 铃薯粉作为链接剂,对比例2采用非生物质的乙二胺作为链接剂,对比例2所 得活性炭/石墨烯复合材料对布洛芬的吸附量降低至77.2mg·g

(4)将实施例1与对比例3进行对比,可以发现,对比例3所得活性炭上 没有负载石墨烯,吸附效果最差,仅为75.4mg·g

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围 并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技 术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明 的保护范围和公开范围之内。

- 一种石墨烯/活性炭复合材料的制备方法、石墨烯/活性炭复合电极片及超级电容器

- 一种石墨烯活性炭复合材料及其制备方法和应用