一种用于交叉流除尘的级联式降膜柱及装置

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及除尘技术领域,更具体地,涉及一种用于交叉流除尘的级联式降膜柱及装置。

背景技术

气溶胶在空气中弥散所引起的环境问题给人们带来了难以消除的影响,对于气溶胶脱除的研究也越来越受到人们的关注和探究。究其起源,工业生产中排放的尾气颗粒物是重要来源之一,而如何能够以较低的能耗代价,实现较高的除尘效率是除尘领域技术人员的重大难题。

常见的气溶胶脱除方式包括机械式、过滤式、湿式及电除尘。然而,这些传统的除尘方式虽然除尘效率较高,但是巨大的能耗却难以被接受。

气液交叉流除尘阵列(Gas-Liquid Cross-Flow Array,GLCA)是一种以传统除尘机理为主的新型湿式除尘器,其具有自清洁、压降低、无雾沫夹带等技术上的优势。GLCA系统液柱优化设计中,主要考虑降低循环水量以达到降低运行能耗的目的。考虑到GLCA除尘系统主要依靠液柱表面对颗粒物进行捕获,杨雅琪等人在《气液交叉流除尘器技术经济分析》([J].磷肥与复肥.2017,32(3):44-48.)中采用刚性圆管外表面降膜的方式代替液柱,以此方式维持系统较高的气液接触比表面积,并大大降低循环水量。熊国栋等人在《非均匀降膜式气液交叉流除尘系统经济性分析》([J].化学工程与装备.2019,268(5):283-287.)中通过对刚性圆管外表面降膜实验发现,在横掠风作用下,此种降膜方式稳定性较差,从而导致系统正常操作气速区间较窄。

在确定GLCA除尘系统现存主要缺陷为单元排脱除效率过低和设备气速过低所带来的设备体积过大、运行能耗过低等一系列问题后,余徽课题组在尝试引入新除尘机理和降低循环水量两个主要方向上对系统进行优化。通过实验证明,热泳效应、扩散泳效应、颗粒冷凝长大和团聚长大对颗粒脱除效率的促进效果均仅存在于系统前排,因此促进效果有限。通过管外降膜和槽内降膜的方式虽能有效降低循环水量,但是无法提升单元排脱除效率和设备气速,为完成处理任务仍需较大的设备体积,效果仍不理想。通过梳理GLCA除尘机理发现,强化惯性碰撞机理以提高气速和脱除效率,是一个可行的方向。

由此,余徽、刘泽坤等人针对能耗和脱除效率做出进一步地改进,例如,中国发明专利一种应用于降膜除尘的非均匀降膜柱及单元和装置(专利号201910941940.3),将研究的重点聚焦在如何布膜以降低能耗和碰撞机理的研究以提高脱除效率上。但是,该技术方案在脱除效率上仍有提高的空间,尤其是针对小颗粒的脱除。

公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

发明内容

本发明的首要目的在于针对上述缺陷和不足,解决现有技术中交叉流除尘装置脱除效率仍有不足,尤其是现有技术对小颗粒脱除的认识不足的技术问题,提供一种用于交叉流体除尘的降膜柱。

本发明的另一个目的在于,解决现有技术中降膜柱级联排布装置能耗较大的技术问题,通过进一步优化降膜柱级联排布的方式,提供一种降膜柱级联排布除尘装置。

为了实现上述目的,本发明采用的具体技术方案为:

本发明所述的用于交叉流体除尘的降膜柱,包括柱体,所述柱体上开设有可布置液膜的槽体,所述槽体包括第一槽体和第二槽体,所述第一槽体设于迎风区,用于脱除跟随含尘气体作惯性运动的大颗粒,所述第二槽体设于侧风区,用于脱除含尘气体中作布朗运动的小颗粒。

本发明的迎风区和侧风区的参数设置与液路运行能耗以及液膜稳定性有关,具体设计依据如下:

当分布板开孔形状及大小与降膜柱外边线形状大小相同时,漏液区与降膜槽横截面相匹配,其入口处液膜外表面与限流槽外缘表面基本相同,重力作用下液膜流速缓慢增加,膜厚略微降低且液膜波动性缓慢增大,当液体下降至一定高度时,膜内液体所受重力与壁面对液体的剪切力平衡,流速保持不变,液膜厚度不再变化,本发明采用的下降高度即为降膜柱管长,流体流动截面积可由下式求解:

式中Q

液膜内平均速度可由下式求解:

式中g为重力加速度,m·s

将不同侧风面开槽角度降膜柱的最低运行能耗进行分析计算,其中气相能耗为气相流体输送压降,液相能耗为循环水输送能耗。已知侧风面开槽角度范围时,可通过式(3)求解计算单根圆柱工况下的用水量,并可由下式求解运行能耗:

aQ

H

w

式中A为气相流通截面积,m

w

式中w

优选地,所述第二槽体的槽底形呈直线形、凸面形、凹面形或波纹形,用于增加小颗粒与第二槽体的碰撞概率或吸附力/结合力。

优选地,所述第二槽体在侧风区两侧均设置、或仅在单侧设置、或沿柱体周侧间隔布满地设置,用于增加捕获小颗粒的有效区域。

优选地,所述第二槽体的槽底边长度为2~12mm,;所述第二槽体的开槽角度为30°~150°,槽宽为1.5mm~11mm,槽深为0.3mm~5.4mm;所述降膜柱长度为200~ 500mm。

本发明所述的级联排布降膜柱除尘装置,包括由含尘气体流入至流出方向依次由疏至密阵列设置的降膜柱,用于充分利用布朗运动及惯性碰撞除尘机理,提升含尘气体颗粒脱除率以及在处理高浓度含尘气体时有效防堵。

优选地,所述靠流出侧的第二槽体的尺寸小于靠流入侧的第二槽体的尺寸,通过合理布局槽体尺寸用于降低槽体上布置液膜的能耗。

优选地,所述级联阵列单元由多个单元排C

本发明与现有技术相比,具有以下有益效果:

本发明提供了一种用于交叉流体除尘的降膜柱,包括柱体,所述柱体上开设有可布置液膜的槽体,所述槽体包括第一槽体和第二槽体,所述第一槽体设于柱体迎风区,用于脱除跟随含尘气体作惯性运动的大颗粒,所述第二槽体设于柱体侧风区,用于脱除跟随含尘气体作布朗运动的小颗粒。相比于传统技术,本发明认识到圆柱绕流流体流动中,不仅存在惯性碰撞机理,还存在着布朗运动机理,其中,惯性碰撞机理揭示了大颗粒跟随流体运动并在迎风面开槽处碰撞的除尘机理,而在绕流的侧风面,小颗粒在此处逃逸,其运动机理为随机的布朗运动,经实验发现布朗扩散运动对于小颗粒的脱除影响较大,同时本发明意志于提供一种切实可行的技术方案以有效提高交叉流除尘装置的脱除率。

此外,本发明还提供了一种级联排布降膜柱除尘装置,包括由含尘气体流入至流出方向依次由疏至密阵列设置的降膜柱。该级联排布方式有效地利用了布朗运动和惯性碰撞除尘机理带来的除尘效果,提升了颗粒脱除率;并且根据气速改变开槽角度的大小,避免了过多的液膜布置;通过降膜柱前疏后密的排列方式有效防止了流道发生堵塞。

虽然,单根如本发明结构的降膜柱所需要的布膜水量高于传统的仅在迎风面开槽的降膜柱,但是,一个装置的除尘效率要看以装置为单位计算。以如下实施案例为例:如图2所示,降膜柱第一槽体由两条直边相交形成,开槽角度为90°,槽宽5mm,槽深2.5mm;第二槽体参数与第一槽体完全相同。降膜柱长度为300mm。两个交错排列的等间距降膜柱排构成一个单元排,级联方式如图9所示:第一个单元排C

而且,为了进一步地降低用水量,即降低能耗,根据交叉流流体运动特点结合惯性运动和布朗运动机理,可以将后排管的第二槽体开槽体积设置得较前排管第二槽体开槽体积更小。因为,越靠后排风速越高,布朗运动对颗粒脱除率的作用越不明显,在权衡用水量和脱除效率因素后,以合理的开槽体积来设置侧风面槽体的大小,可以进一步地降低能耗。

下面结合附图对本发明作进一步的说明。

附图说明

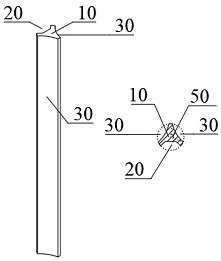

图1为本发明优选实施方式中第一种降膜柱结构示意图。

图2为本发明优选实施方式中第二种降膜柱结构示意图。

图3为本发明优选实施方式中第三种降膜柱结构示意图。

图4为本发明优选实施方式中第四种降膜柱结构示意图。

图5为本发明优选实施方式中第五种降膜柱结构示意图。

图6为本发明优选实施方式中第六种降膜柱结构示意图。

图7为本发明优选实施方式中降膜装置主要结构的示意图。

图8为本发明优选实施方式中降膜柱阵列排布俯视结构示意图。

图9为本发明优选实施方式中降膜柱级联排布方式示意图。

图10为待除尘物的颗粒粒径与除尘效率的关系图。

图11为不同气体雷诺数下颗粒Stk数与脱除率的关系图。

附图标记说明:

10柱体、

20第一槽体、

30第二槽体、31环抱形结构、

40分布板、

50开槽角度。

具体实施方式

下面通过具体实施方式对本发明做进一步的解释及说明,应当理解下面的实施方式的目的是为了使本发明的技术方案更加清楚、易于理解,并不限制权利要求的保护范围。

如图1所示,本发明公开了一种用于交叉流体除尘的降膜柱,包括柱体10,所述柱体10上开设有可布置除尘液膜的槽体,所述槽体包括第一槽体20和第二槽体30,所述第一槽体20设于迎风区,用于脱除跟随待除尘流体作惯性运动的大颗粒,所述第二槽体30设于侧风区,用于脱除跟随待除尘流体作布朗扩散运动的小颗粒。

在优选的实施方式中,所述第二槽体30在侧风区两侧均设置、或仅在单侧设置、或沿柱体10周侧间隔布满地设置,用于增加可接收小颗粒的有效区域。

在优选的实施方式中,所述第二槽体30的槽底边长度为2~12mm,开槽角度为 30°~150°,槽宽为1.5mm~11mm,槽深为0.3mm~5.4mm,降膜柱长度为300~400mm。

在优选的实施方式中,所述第二槽体30的槽底形成直线形、凸面形或凹面形,用于增加小颗粒与第二槽体的碰撞。

在优选的实施方式中,所述第二槽体30以能够适应圆柱绕流流体流向的方式形成环抱形结构31。

在优选的实施方式中,所述第二槽体30的内壁形成粗糙表面,用于加强液膜与槽体内壁的结合力。

本发明还公开了一种级联排布降膜柱除尘装置,包括迎待除尘流体流动至流出方向依次由疏至密阵列设置的降膜柱。降膜柱的具体布置方式为沿高度方向设置有分布板,将降膜柱固定于分布板之间,具体布置方式可参考专利CN110652807A。

在优选的实施方式中,所述靠含尘气体流出侧的第二槽体的尺寸小于靠流进侧的第二槽体的尺寸,通过减少靠流出侧第二槽体尺寸以降低槽体上布置液膜所消耗的能耗。

下面通过具体实施例对本发明作进一步的说明。

实施例1

本实施例1提供了一种提高小颗粒脱除效率的降膜柱,包括竖向分布用于承载水膜的柱体,该柱体至少在设有槽体的位置布有液膜,既包括在槽体内布置液膜,也包括了槽体内和槽体外均布置液膜的情形,但是为了节水,节能,尽量在槽体内布置液膜是优选方案。

柱体的迎风面设有第一槽体,柱体的侧风面设有第二槽体,第一槽体,用于接收惯性较大的大颗粒。

这里需要说明下交叉流脱除颗粒的应用情形。首先是含尘气体以流向垂直于降膜柱的方向掠过降膜柱;然后,这些待脱除颗粒既包含跟随流体流动惯性较大的大颗粒,又包含颗粒本身布朗运动较强的小颗粒。

某含尘气体颗粒粒径分布如附图10所示,从图中可知,对于粒径粒径小于2.5μm的颗粒,虽然其质量占比很低,甚至不足20%,但其数量占比却超过90%。而该粒径范围内的颗粒即为PM2.5,也被称为细微颗粒。与较粗的大气颗粒物相比,细微颗粒粒径小,比面积大,活性强,易附带有毒、有害物质(例如,重金属、微生物等),且在大气中的停留时间长、输送距离远,因而对人体健康和大气环境质量的影响更大。随着我国对环境空气质量要求越来越高,使得对细微颗粒物的脱除更有意义且刻不容缓。

问题在于,现有技术中仅在迎风面开槽的技术方案,虽然能够解决大颗粒的脱除,也能解决部分小颗粒的脱除。但其对于小颗粒的脱除率十分低,且单元排总脱除率也有很大提升空间。而小颗粒的脱除机理主要为布朗运动,想要进一步的提高其脱除率,可以通过改进除尘结构提升单元排总脱除率的同时,充分利用布朗运动机理来解决小颗粒脱除率低的问题。

根据附图11所示,将一定气体雷诺数下脱除率为0时颗粒的最大Stk

因此,第二槽体,设在侧风面,结合第一槽体,综合性地起到既能脱除惯性运动的大颗粒,也能解决布朗运动的小颗粒的脱除问题,以提高整个降膜柱的除尘效率。

进一步地,第二槽体可以设在柱体周侧上靠近第一槽体的一侧,也可以,设在两侧,还可以,沿周侧间隔均匀地设置,目的就是为了迎合布朗运动规律,在侧风面设置第二槽体,以增加小颗粒与第二槽体的碰撞效率。

进一步地,第二槽体包括底部和侧部,底部的形状可以是沿径向向外凸出的弧形结构,也可以是沿径向向内凸出的弧形结构,还可以是底部和侧部均为直线形状的槽体结构,甚至可以在底部设置成波纹面,以及截面呈环抱形结构的槽体,用于迎合流体在侧风面的流体流向,增加小颗粒与第二槽体的碰撞几率,以提高脱除效率。

进一步地,为了有效控制水膜用水量,以尽量少的用水量达到尽量高的脱除效率,可以合理布局第一槽体和第二槽体的开槽尺寸,具体地,第二槽体与第一槽体的开槽角度比值为0~1,且越靠近含尘气体流出侧,该比值越小。

本实施例1还提供了一种使用上述降膜柱阵列排布而成的脱除装置,包括沿待除尘流体流向前疏后密的多排降膜柱,具体地,该脱除装置由多个单元构成,一个单元内包含多个单元排C

具体地,为了更加合理的布置沿含尘气体流向的降膜柱,以达到节水、节能的效果,后排的柱体上设置的第二槽体小于前排的第二槽体的尺寸,由于含尘气体流出侧降膜柱间距更窄,气体流通截面积更小,气速更高。随着气速增大,布朗运动所带来的脱除效果更小,而第二槽体的脱除率主要由布朗运动影响,因此不必像前排那样仍设置同样尺寸的第二槽体,而是可以替换成较小尺寸的第二槽体,以减少用水量,实现能耗的降低。

实施例2

参考图9,本文提供了一种应用于交叉流除尘的降膜柱,包括降膜柱本体,及降膜柱本体上的第一限流槽和第二限流槽。降膜柱本体直径为8mm,第一限流槽开槽角度恒定为120°,槽深2.5mm;第二槽体开槽角度α

本实施例2中,限流槽的存在以及级联式排布对比纯液柱极大程度地降低了水耗,且通过侧风面降膜,增大了颗粒脱除率。与此同时,使用前疏后密的级联排布方式,通过不管缩小流道面积来提升气体流速,进一步提升颗粒的脱除率并防止装置堵塞。

在上述实施案例中,脱除率数据如下:对于气速为1.5m/s,粒径为1μm的颗粒一个单元的脱除率为60%,相同数量单元排、液柱间距为4mm的专利号CN110652807A中提到的传统单槽降膜柱阵列除尘装置脱除率仅为11%,由此可见本发明的级联除尘装置相比于在先技术较大地提升了除尘效率。

本发明是通过实施例来描述的,但并不对本发明构成限制,参照本发明的描述,所公开的实施例的其他变化,如对于本领域的专业人士是容易想到的,这样的变化应该属于本发明权利要求限定的范围之内。

- 一种用于交叉流除尘的级联式降膜柱及装置

- 一种基于不同电池模组差异化利用的级联式储能变流装置