换热系统、通信机柜及换热方法

文献发布时间:2023-06-19 13:46:35

技术领域

本申请属于通信技术领域,特别是涉及一种换热系统、通信机柜及换热方法。

背景技术

伴随通信技术的发展进步,5G和边缘计算的市场推进,网络宽带市场及业务量的持续增长,设备的功耗容量呈指数化增长,耗电成本也呈指数化增长;巨大能耗和成本压力已被各大运营商乃至全社会重点关注,需要通过新的技术方式进行节能降耗。

目前,节能减排成为全球共同使命,在各行各业积极投入“碳中和”目标实践之际,对于通信行业来说,节能降耗、减少碳排放,是行业实现高质量发展的一大挑战,是需要不断探索和突破的领域。

制冷系统是通信设备中最大的能耗系统之一,传统的通信机柜内部的通信设备主要有三种制冷方式,分别是空调、热交换器和风扇直通风。从节能来说,空调最耗电、热交换器居中,直通风最省电。从可维护性来说,热交换器最好维护,空调居中,直通风最复杂。从可靠性来说,热交换器可靠性最好,空调居中,直通风最差。从成本来说,直通风最低,热交换器居中,空调最高。

热交换器是用来使热量从热流体传递到冷流体,以满足规定的工艺要求的装置,是对流传热及热传导的一种工业应用。随着碳中和的目标推动,热交换器凭借着最佳的综合性能,将逐渐代替空调和直通风成为通信基站上最主流的制冷方式。随着通信设备的功耗指数化增加,对热交换器的换热能力和轻量化要求越来越高,需要新的设计方式和换热方式满足未来发展需求。

主流的通信基站设备有前进风后出风或侧进风侧出风(左进右出或右进左出),在标准的 19英寸机架中,前进风后出风的通信基站设备直接安装使用即可从机架前端冷区吸取冷风,而后将热风排到机架后部。但对于侧进风侧出风的通信基站设备,则无法直接从机架前端吸取冷风散热,需要借助导风设计将冷风从机架前端冷区导到通信基站设备的侧面进风口。

目前,传统通信基站中,热交换器安装普遍使用嵌门式,即热交换器挂在柜门或侧壁上。热交换器的换热芯体采用间壁式换热芯体,主要是通过铝合金板片的交叉咬合和框架结构,分成两个独立的气流通道,通过风机的强制对流,当室内排风和室外新风分别逆向流经换热芯体时,由于铝合金板片两侧气流存在着温差,两股气流通过分隔板时呈现传热现象,引起热量交换。侧进风侧进出的通信基站设备,热交换器安装在机架上,无法直接从机架前端吸取冷风散热,需要借助导风设计将冷风从机架前端冷区导到设备侧面进风口,目前主流的是通过安装在设备下面的导风件进行导风。

现有的热交换器存在以下问题:

(1)柜门或侧壁的承重有限,随着热交换器换热能力要求越来越高,重量也越来越重,嵌门式的安装方式满足不了大功率热交换器的安装需求。

(2)嵌门式的热交换器在机柜内部的气流组织一般是上进热风,下出冷风,进风和出风在同一个面,导致机柜气流组织设计时,冷热隔离较困难,极容易产生串风、乱流等渗混现象和易产生热点集中、热岛效应。

(3)热交换器是靠内外的冷热空气交换循环进行换热,一般内循环的冷出风设计比环境温度高10℃左右,导致其应用条件有限,高温气候比较恶劣的地区无法使用。

(4)间壁式换热芯体主要是靠纯铝合金板壁面传导和对流换热,铝合金壁面平整,单位体积和重量下的散热面积有限,导致其换热能力提升困难。

(5)间壁式换热芯体主要是靠纯铝合金平板壁面传导和对流换热,铝合金平板壁面平整,空气在换热芯体内的扰流有限,换热不充分,也会导致其换热能力提升困难。

(6)传统导风件无导流设计,通信设备吸风时,导风件无导流、分流结构,导致局部风速过快或不足,风量分配不均匀。

(7)传统导风件无隔热设计,通信设备工作时,导风件表面壳体处在高温状态,而导风件装在通信设备上部或下部进行变相导风,冷风从前面吸入,冷风变相时,与通信设备壳体产生的高温发生掺混,提高了冷送风的温度,热冷掺混影响送风系统的节能性能。

发明内容

本申请所要解决的技术问题是:针对现有的嵌门式的热交换器,易产生热点集中、热岛效应的问题,提供一种换热系统、通信机柜及换热方法。

为解决上述技术问题,一方面,本申请实施例提供了一种换热系统,包括柜体及机架式热交换器,所述柜体内设置有机柜风道及导风件,所述机柜风道包括冷风区、热风区和进风冷池区,所述机架式热交换器具有内循环通道与外循环通道,所述内循环通道与机柜风道连通,所述外循环通道与机柜风道隔绝;

所述冷风区位于柜体内设置的通信设备的第一侧,所述进风冷池区位于通信设备的与第一侧相邻的第二侧,并与通信设备的内部换热风道的入口连通;

所述热风区位于通信设备的与第一侧相对的第三侧及与第二侧相对的第四侧,并与所述通信设备的内部换热风道的出口连通;

所述机架式热交换器安装在所述柜体的底部并处于通信设备的下方,所述冷风区及进风冷池区通过所述导风件连通,所述冷风区及进风冷池区两者均与所述热风区隔绝。

可选地,所述冷风区、热风区和进风冷池区通过隔板和通信设备分隔而成。

可选地,所述通信设备的内部换热风道为侧进侧出风道,所述通信设备的内部换热风道的入口设置在通信设备的第二侧,所述通信设备的内部换热风道的出口设置在通信设备的第三侧。

可选地,所述柜体包括机柜主体框架、第一柜门、第二柜门、第一侧板及第二侧板,所述第一柜门安装在所述机柜主体框架的第一侧,所述第一侧板安装在所述机柜主体框架的第二侧,所述第二柜门安装在所述机柜主体框架的第三侧,所述第二侧板安装在所述机柜主体框架的第四侧;

所述冷风区位于所述第一柜门与通信设备的第一侧之间,所述进风冷池区位于所述第一侧板与通信设备的第二侧之间;

所述热风区包括相互连通的第一热风区及第二热风区,所述第一热风区位于所述第二柜门与通信设备的第三侧之间,所述第二热风区位于所述第二侧板与通信设备的第四侧之间。

可选地,所述导风件包括上盖、下盖及隔热板,所述上盖固定在所述下盖上以在二者之间形成导风腔体,所述下盖的朝向所述冷风区的一侧设置有导风入口,所述下盖的朝向所述进风冷池区的一侧设置有导风出口,所述导风入口、导风腔体及导风出口依次连通以形成导风通道;

所述上盖以及所述下盖上均贴附固定有所述隔热板,所述上盖与下盖分别与上下相邻的两个通信设备接触。

可选地,所述导风件还包括设置在所述导风腔体内的导风斜板,所述导风斜板用于将导风入口进入的冷风引导至导风出口。

可选地,所述隔热板为纤维真空板,所述纤维真空板由纤维复合材料制成;

所述纤维真空板包括纤维复合材料外层和通过抽真空形成于所述纤维复合材料外层内的真空内层。

可选地,所述纤维真空板的导热率为0.001w/m.k。

可选地,所述通信设备上下层叠设置有多个,所述导风件夹设在相邻的两层通信设备之间。

可选地,所述机架式热交换器包括机壳、内循环风机、外循环风机、换热芯体、喷雾装置和控制器,所述内循环风机、外循环风机及喷雾装置分别与所述控制器信号连接,所述换热芯体设置在所述机壳内,所述换热芯体内形成有所述内循环通道与外循环通道,所述内循环风机、外循环风机、喷雾装置和控制器安装在所述机壳外部,所述内循环风机设置在所述内循环通道的出风口处,所述外循环风机设置在所述外循环通道的出风口处;

所述内循环风机用于所述机柜风道及内循环通道的空气循环,所述外循环风机将外界冷空气带入所述外循环通道与内循环通道中的热空气换热,并将完成热量交换后的空气带出外循环通道;

在所述机架式热交换器换热能力不足时,所述控制器发出指令开启所述喷雾装置,所述喷雾装置喷出的水雾由所述外循环风机带入到所述外循环通道内。

可选地,所述换热芯体采用微波翅片芯体,所述微波翅片芯体由多个换热板、多个内循环翅片、多个外循环翅片、多个导流翅片及多个封条堆叠钎焊而成,所述内循环翅片及外循环翅片沿堆叠方向交替布置;

每一所述内循环翅片夹设于两个所述换热板之间,以形成内气流通道,所有所述内气流通道组成所述内循环通道;每一所述外循环翅片夹设于两个所述换热板之间,每一所述内循环翅片的两端设置有所述导流翅片,以形成外气流通道,所有所述外气流通道组成所述外循环通道;

所述机柜风道的热空气经过所述内侧气流通道与由室外环境进入所述外侧气流通道的冷空气通过换热板进行间壁式换热。

可选地,所述封条包括内循环封条及外循环封条;

所述内循环封条包括内循环上封条、内循环下封条、内循环前封条及内循环后封条,所述内循环上封条覆盖在所述内循环翅片的顶部,所述内循环下封条覆盖在所述内循环翅片的底部及导流翅片的底部,所述内循环前封条覆盖在前侧的所述导流翅片的前端,所述内循环后封条覆盖在后侧的所述导流翅片的后端;

所述外循环封条包括外循环上封条及外循环下封条,所述外循环上封条覆盖在所述外循环翅片的顶部,所述外循环下封条覆盖在所述外循环翅片的底部。

可选地,所述机壳包括前防护网板、上安装件、壳体、管道安装板、风扇盖板、内循环风机安装板及外循环风机安装板;

所述上安装件固定在所述壳体的上方,所述风扇盖板固定在所述上安装件的前端顶部,所述内循环风机设置在所述风扇盖板内,所述内循环风机安装板安装在所述风扇盖板上并覆盖所述内循环风机,所述内循环风机安装板上设置有内循环风扇网,所述内循环通道的出风口朝向所述内循环风机;

所述外循环风机安装在外循环风机安装板上,所述外循环风机安装板设置有外循环风扇网,所述外循环通道的出风口朝向所述外循环风机。

可选地,所述喷雾装置包括管道和连接在所述管道上的自动雾化喷嘴,所述管道与柜体外部的水管路或水箱连接;在所述机架式热交换器换热能力不足时,所述控制器发出指令开启所述自动雾化喷嘴,所述管道内的水经加压进入所述自动雾化喷嘴呈雾状喷出,所述自动雾化喷嘴喷出的水雾由所述外循环风机带入到所述外循环通道内;

所述机架式热交换器还包括管道安装板及防水条,所述管道安装在所述管道安装板的底部,所述机壳上设置有开口,所述管道安装板安装在所述机壳上并遮盖所述开口,所述防水条压紧装配在所述管道安装板与机壳之间,所述自动雾化喷嘴通过所述开口伸入所述外循环风机与换热芯体之间的空隙。

根据本申请的换热系统,柜体内设置有机柜风道及导风件,机柜风道包括冷风区、热风区和进风冷池区,机架式热交换器具有内循环通道与外循环通道,内循环通道与机柜风道连通,外循环通道与机柜风道隔绝,机架式热交换器安装在柜体的底部并处于通信设备的下方,冷风区及进风冷池区通过导风件连通,冷风区及进风冷池区两者均与热风区隔绝。相对于现有的换热系统具有以下优点:

(1)机架式热交换器安装在所述柜体的底部并处于通信设备的下方,不需要柜门或侧壁的承重,机架式安装方式可满足大功率热交换器的安装需求。

(2)整个换热系统形成一个独立密闭的循环系统,使柜体风道分为冷风区、热风区和进风冷池区,最大程度解决了柜体内部的冷热风混合,热点集中和热岛效应问题,避免了热空气相混合现象和漏热的浪费现象,解决了气流管理难题。

(3)机架式热交换器一体化设计,冷热回风方式,使机柜风道更易实现独立密闭循环系统,冷热隔离更加容易实现。

(4)机架式热交换器新增喷雾装置,在机架式热交换器换热能力不足时,控制器发出指令开启喷雾装置,喷雾装置喷出的水雾由外循环风机带入到外循环通道内,以此提高机架式热交换器的换热能力,有效应对临时超热负荷和高温极端气候,使得本申请的换热系统的场景应用范围更广。例如,本申请的换热系统可以应用于通信基站或机房一体化机柜,也可以应用于带有换热系统的其它集成设备内部。

(5)在换热器中,增加面积,减薄热边界层和增加流体扰动都是强化换热的方式。同等体积下,本申请采用的钎焊微波翅片芯体的单位体积换热面积要比传统换热器要大;空气吹向钎焊微波翅片芯体的微波纹翅片时,空气在钎焊微波翅片芯体内的扰流要比传统热交换器的换热芯体大的多,既增加了面积,又增加了流体扰动、切断换热面流体边界层。

(6)冷风区及进风冷池区通过导风件连通,导风件的导流设计,使得通信设备吸风时,导风件进行导流、分流,风速和风量均衡的分配到通信设备进风口。

(7)导风件的上盖以及下盖上均贴附固定有隔热板,上盖与下盖分别与上下相邻的两个通信设备接触,隔热板采用纤维真空板,纤维真空板包括纤维复合材料外层和通过抽真空形成于纤维复合材料外层内的真空内层,使得纤维真空板的导热率低至0.001w/m.k。这样,导风件与通信设备表面有很好的绝热效果,避免了通信设备壳体的热量通过导风件传导,热冷掺混影响送风系统的节能性能。

另一方面,本申请实施例还提供一种通信机柜,包括通信设备及上述的换热系统,所述通信设备安装在所述柜体内并位于所述机架式热交换器的上方。

再一方面,本申请实施例还提供一种换热方法,包括:

机架式热交换器启动后,实时采集内循环通道及外循环通道的进风和出风温度,并上报给控制器;

控制器根据采集上报的数据计算风量需求;

控制器根据风量需求实时计算内循环风机及外循环风机的转速,并将转速控制信号分别传送给内循环风机及外循环风机,以调整内循环风机及外循环风机的转速。

可选地,所述换热方法还包括:

控制器计算内循环通道的进出风和外循环通道进出风的温度数据和温差数据比值,并与预设的温度和温差比值范围进行对比,来判断换热系统是否达到换热平衡;

若判断结果为换热系统达到换热平衡,控制器不发送修正信号,内循环风机及外循环风机维持原来的转速;

若判断结果是换热系统未达到换热平衡,则根据偏差的范围和方向反向计算内循环风机及外循环风机的转速的修正数据,并向内循环风机及外循环风机发送修正信号。

可选地,所述换热方法还包括:

若在经过预设循环次数之后,换热系统仍然没有达到换热平衡状态,并且风机已在最高转速状态,则控制器发出指令开启喷雾装置,喷雾装置喷出的水雾由外循环风机带入到外循环通道内。

可选地,所述换热方法还包括:

喷雾装置启动达到设定时间后,控制器再次计算内循环通道的进出风和外循环通道进出风的温度数据和温差数据比值,并与预设的温度和温差比值范围进行对比,来判断换热系统是否达到换热平衡;

若判断结果为换热系统达到换热平衡,则保持最大送风和喷雾状态,同时显示故障告警模式;

若持续降温,实时采集温度到达预设的温度点和时间点,控制器则关闭喷雾装置。

附图说明

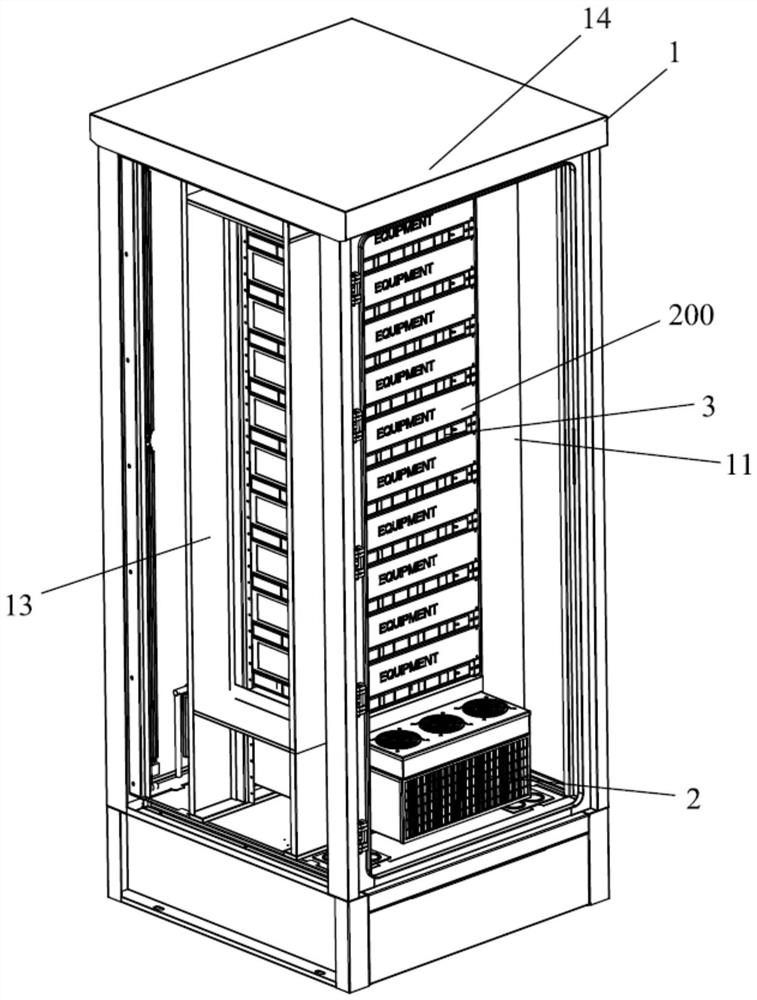

图1是本申请一实施例提供的通信机柜的立体图;

图2是本申请一实施例提供的通信机柜在两个柜门打开时的立体图;

图3是本申请一实施例提供的通信机柜去除两个柜门及两个侧板后的前立体图;

图4是本申请一实施例提供的通信机柜去除两个柜门及两个侧板后的后立体图;

图5是本申请一实施例提供的通信机柜的前视图;

图6是沿图5中A-A方向的剖视图;

图7是本申请一实施例提供的通信机柜的导风件与通信设备的装配图;

图8是本申请一实施例提供的通信机柜的导风件的示意图;

图9是本申请一实施例提供的通信机柜的导风件的内部构造示意图;

图10是本申请一实施例提供的通信机柜的导风件的分解图;

图11是本申请一实施例提供的通信机柜的纤维真空板的截面示意图;

图12是本申请一实施例提供的通信机柜的机架式热交换器的示意图;

图13是本申请一实施例提供的通信机柜的机架式热交换器的分解图;

图14是本申请一实施例提供的通信机柜的机架式热交换器的换热芯体的示意图;

图15是本申请一实施例提供的通信机柜的机架式热交换器的换热芯体的分解图;

图16是本申请一实施例提供的通信机柜的机架式热交换器的喷雾装置的示意图;

图17是本申请一实施例提供的换热方法的流程图。

说明书中的附图标记如下:

100、换热系统;200、通信设备;

1、柜体;11、冷风区;12、热风区;13、进风冷池区;14、机柜主体框架;15、第一柜门;16、第二柜门;17、第一侧板;18、第二侧板;

2、机架式热交换器;21、机壳;211、机壳挂耳;212、前防护网板;213、上安装件;214、壳体;215、管道安装板;216、风扇盖板;217、内循环风机安装板;2171、内循环风扇网;218、外循环风机安装板;2181、外循环风扇网;22、内循环风机;23、外循环风机; 24、换热芯体;241、换热板;242、内循环翅片;243、外循环翅片;244、导流翅片;245、内循环封条;2451、内循环上封条;2452、内循环下封条;2453、内循环后封条;2454、内循环后封条;246、外循环封条;2461、外循环上封条;2462、外循环下封条;25、喷雾装置; 251、管道;2511、外管道;2512、内管道;252、自动雾化喷嘴;26、控制器;27、管道安装板;28、防水条;

3、导风件;31、上盖;32、下盖;33、隔热板;331、纤维复合材料外层;332、真空内层;34、导风腔体;35、导风入口;36、导风出口;37、导风斜板;38、导风件挂耳。

具体实施方式

为了使本申请所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本申请进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

参见图1至图16,本申请实施例提供的通信机柜,包括换热系统100及通信设备200。通信设备200,例如可以是通信主设备。

下文中,前、后、左、右的方位请参照图1的坐标系。

所述换热系统100包括柜体1及机架式热交换器2,所述柜体1内设置有机柜风道及导风件3,所述机柜风道包括冷风区11、热风区12和进风冷池区13,所述机架式热交换器1具有内循环通道与外循环通道,所述内循环通道与机柜风道连通,所述外循环通道与机柜风道隔绝。所述冷风区11位于柜体1内设置的通信设备200的第一侧(前侧),所述进风冷池区13位于通信设备200的与第一侧相邻的第二侧(右侧),并与通信设备200的内部换热风道的入口连通。所述热风区12位于通信设备200的与第一侧相对的第三侧(后侧)及与第二侧相对的第四侧(左侧),并与所述通信设备200的内部换热风道的出口连通。所述机架式热交换器2安装在所述柜体1的底部并处于通信设备200的下方,所述冷风区11及进风冷池区 13通过所述导风件3连通,所述冷风区11及进风冷池区13两者均与所述热风区12隔绝。所述冷风区11、热风区12和进风冷池区13通过隔板(或者隔板与盲板)和通信设备200分隔而成。冷风区11、热风区12相互不相连和掺混。

所述通信设备200的内部换热风道为侧进侧出风道,所述通信设备200的内部换热风道的入口设置在通信设备200的第二侧,所述通信设备200的内部换热风道的出口设置在通信设备200的第三侧。

参见图1及图2,所述柜体1包括机柜主体框架14、第一柜门15(前柜门)、第二柜门16(后柜门)、第一侧板17(右侧板)及第二侧板18(左侧板),所述第一柜门15安装在所述机柜主体框架14的第一侧,所述第一侧板17安装在所述机柜主体框架14的第二侧,所述第二柜门16安装在所述机柜主体框架14的第三侧,所述第二侧板18安装在所述机柜主体框架14的第四侧;所述冷风区11位于所述第一柜门15与通信设备200的第一侧之间,所述进风冷池区13位于所述第一侧板17与通信设备200的第二侧之间;所述热风区12包括相互连通的第一热风区121及第二热风区122,所述第一热风区121位于所述第二柜门16与通信设备200的第三侧之间,所述第二热风区122位于所述第二侧板18与通信设备200的第四侧之间。

柜体可为19寸标准户外机柜,承担安装通信设备的作用,用两侧板(第一侧板17与第二侧板18)和前后柜门(第一柜门15及第二柜门16)在整个通信机柜内形成一个封闭的冷热空气独立循环换热系统,柜体内部用隔板加保温棉的方式将机柜风道分为前部的冷风区11、位于通信设备200侧面进风口处的进风冷池区13及其余位置的热风区12,冷风区11与进风冷池区13通过导风件3相通,但和热风区12相互隔绝不相通;冷风区11和进风冷池区13的作用是减少机柜内部冷区的空间漏热,减少冷送风的浪费;机柜风道内的冷热风分开,隔断冷热空气相混合,以减少能量浪费。

参见图6,换热系统100的工作原理为:

换热系统启动100时,通信设备200启动,机架式热交换器2的内循环冷风从机柜冷区下部出来到冷风区11,通信设备200的风道为侧进侧出,通信设备200启动后,进风处产生进风压力,通过导风件3将冷风区11的冷风变向到侧面的进风冷池区13和通信设备200内,通信设备200完成换热后,将热风排到机柜另一侧面和机柜后部的热风区13。

机架式热交换器2的内循环进风从热风区13吸取热风进入机架式热交换器2内。在机架式热交换器2内,内循环吸取的热量与外循环的冷风进行传导和对流换热,机架式热交换器 2完成换热后,到内循环出风时温度下降成冷风,至此完成整个热交换和机柜的换热循环完成。

参见图7至图10,所述导风件3包括上盖31、下盖32及隔热板33,所述上盖31固定在所述下盖32上以在二者之间形成导风腔体34,所述下盖32的朝向所述冷风区11的一侧设置有导风入口35,所述下盖32的朝向所述进风冷池区13的一侧设置有导风出口36,所述导风入口35、导风腔体34及导风出口36依次连通以形成导风通道;所述上盖31以及所述下盖32上均贴附固定有所述隔热板33,所述上盖31与下盖32分别与上下相邻的两个通信设备200接触。

所述导风件3还包括设置在所述导风腔体34内的导风斜板37,导风斜板37夹持在上下两块隔热板33之间,所述导风斜板37用于将导风入口35进入的冷风引导至导风出口36。导风斜板37可以设置有平行的多个。此外,导风件3还包括用于导风件3安装的导风件挂耳 38。上盖31、下盖32、导风斜板37及导风件挂耳38为低碳钢材料。

导风斜板37倾斜设置,上盖31、下盖32和导风斜板37组成一个密闭导向的导风腔体 34,在换热系统100导风时,起到隔离、导流及分流作用,冷风变向时,能够将冷风区11的冷风均匀的导向进风冷池区13和通信设备200的进风口,避免局部风速过快或不足、风量分配不均匀。

在一实施例中,所述隔热板33为纤维真空板,所述纤维真空板由纤维复合材料制成,该材料的导热率低至0.04w/m.k以下。参见图11,所述纤维真空板包括纤维复合材料外层331 和通过抽真空形成于所述纤维复合材料外层331内的真空内层332。所述纤维真空板的导热率为0.001w/m.k。

纤维真空板贴附在上盖31和下盖32上,因导风件3与通信设备200距离小,若没有设置隔热,通信设备很容易将热量通过上盖31或下盖32的碳钢材料传递到导风件3内,与导风件3的冷风发生混合。而采用纤维真空板之后,有效的进行了隔热处理。

参见图3,所述通信设备200上下层叠设置有多个,所述导风件3夹设在相邻的两层通信设备200之间。

参见图12及图13,所述机架式热交换器2包括机壳21、内循环风机22、外循环风机23、换热芯体24、喷雾装置25和控制器26,所述内循环风机22、外循环风机23及喷雾装置25分别与所述控制器26信号连接,所述换热芯体24设置在所述机壳21内,所述换热芯体24 内形成有所述内循环通道与外循环通道,所述内循环风机22、外循环风机23、喷雾装置25 和控制器26安装在所述机壳21外部,所述内循环风机22设置在所述内循环通道的出风口处,所述外循环风机23设置在所述外循环通道的出风口处。机壳21起到防护和安装各个部件的作用。机壳21上设置有用于机架式热交换器安装2的机壳挂耳211。

所述内循环风机22用于所述机柜风道及内循环通道的空气循环,所述外循环风机23将外界冷空气带入所述外循环通道与内循环通道中的热空气换热,并将完成热量交换后的空气带出外循环通道。在所述机架式热交换器2换热能力不足时,所述控制器26发出指令开启所述喷雾装置25,所述喷雾装置25喷出的水雾由所述外循环风机23带入到所述外循环通道内。

内循环风机22可以并排设置多个,例如三个。外循环风机23可以并排设置多个,例如三个。

参见图14及图15,所述换热芯体24采用微波翅片芯体,采用铝合金材料,所述微波翅片芯体由多个换热板241、多个内循环翅片242、多个外循环翅片243、多个导流翅片244及多个封条堆叠钎焊而成,所述内循环翅片242及外循环翅片243沿堆叠方向交替布置;每一所述内循环翅片242夹设于两个所述换热板241之间,以形成内气流通道,所有所述内气流通道组成所述内循环通道;每一所述外循环翅片243夹设于两个所述换热板241之间,每一所述内循环翅片243的两端设置有所述导流翅片244,以形成外气流通道,所有所述外气流通道组成所述外循环通道;所述机柜风道的热空气经过所述内侧气流通道与由室外环境进入所述外侧气流通道的冷空气通过换热板241进行间壁式换热。

所述封条包括内循环封条245及外循环封条246;所述内循环封条245包括内循环上封条2451、内循环下封条2452、内循环后封条2453及内循环后封条2454,所述内循环上封条 2451覆盖在所述内循环翅片242的顶部,所述内循环下封条2452覆盖在所述内循环翅片242 的底部及导流翅片244的底部,所述内循环前封条2453覆盖在前侧的所述导流翅片244的前端,所述内循环后封条2454覆盖在后侧的所述导流翅片244的后端。这样,内气流通道(内循环通道)的进风口位于换热芯体24的上表面后侧并朝向上方,内气流通道(内循环通道) 的出风口位于换热芯体24的上表面前侧并朝向上方。

所述外循环封条246包括外循环上封条2461及外循环下封条2462,所述外循环上封条 2461覆盖在所述外循环翅片243的顶部,所述外循环下封条2462覆盖在所述外循环翅片243 的底部。这样,外气流通道(外循环通道)的进风口位于换热芯体24的前侧面并朝向前方,外气流通道(外循环通道)的出风口位于换热芯体24的后侧面并朝向后方。

参见图12及图13,所述机壳21包括前防护网板212、上安装件213、壳体214、管道安装板215、风扇盖板216、内循环风机安装板217及外循环风机安装板218;所述上安装件213固定在所述壳体214的上方,所述风扇盖板216固定在所述上安装件213的前端顶部,所述内循环风机22设置在所述风扇盖板216内,所述内循环风机安装板217安装在所述风扇盖板216上并覆盖所述内循环风机22,所述内循环风机安装板217上设置有内循环风扇网2171,所述内循环通道的出风口朝向所述内循环风机22;所述外循环风机23安装在外循环风机安装板218上,所述外循环风机安装板218设置有外循环风扇网2181,所述外循环通道的出风口朝向所述外循环风机23。

参见图12、13、16,所述喷雾装置25包括管道251和连接在所述管道251上的自动雾化喷嘴252,所述管道251与柜体1外部的水管路或水箱连接;在所述机架式热交换器2换热能力不足时,所述控制器26发出指令开启所述自动雾化喷嘴252,所述管道251内的水经加压进入所述自动雾化喷嘴252呈雾状喷出,所述自动雾化喷嘴252喷出的水雾由所述外循环风机23带入到所述外循环通道内。这样,使得换热芯体24的换热系数增加,换热效率更高,当极端高温天气过后,控制器关闭喷雾装置25。

参见图13,所述机架式热交换器2还包括管道安装板27及防水条28,所述管道251安装在所述管道安装板27的底部,所述机壳21上设置有开口,所述管道安装板27安装在所述机壳21上并遮盖所述开口,所述防水条28压紧装配在所述管道安装板27与机壳21之间,所述自动雾化喷嘴252通过所述开口伸入所述外循环风机23与换热芯体24之间的空隙。

自动雾化喷嘴252设置有多个(图16中示出3个),多个自动雾化喷嘴252等间距排布。参见图16,管道251呈L形,包括外管道2511及内管道2512,自动雾化喷嘴252垂直连接在内管道2512上。

根据本申请的换热系统,柜体内设置有机柜风道及导风件,机柜风道包括冷风区、热风区和进风冷池区,机架式热交换器具有内循环通道与外循环通道,内循环通道与机柜风道连通,外循环通道与机柜风道隔绝,机架式热交换器安装在柜体的底部并处于通信设备的下方,冷风区及进风冷池区通过导风件连通,冷风区及进风冷池区两者均与热风区隔绝。相对于现有的换热系统具有以下优点:

(1)机架式热交换器安装在所述柜体的底部并处于通信设备的下方,不需要柜门或侧壁的承重,机架式安装方式可满足大功率热交换器的安装需求。

(2)整个换热系统形成一个独立密闭的循环系统,使柜体风道分为冷风区、热风区和进风冷池区,最大程度解决了柜体内部的冷热风混合,热点集中和热岛效应问题,避免了热空气相混合现象和漏热的浪费现象,解决了气流管理难题。

(3)机架式热交换器一体化设计,冷热回风方式,使机柜风道更易实现独立密闭循环系统,冷热隔离更加容易实现。

(4)机架式热交换器新增喷雾装置,在机架式热交换器换热能力不足时,控制器发出指令开启喷雾装置,喷雾装置喷出的水雾由外循环风机带入到外循环通道内,以此提高机架式热交换器的换热能力,有效应对临时超热负荷和高温极端气候,使得本申请的换热系统的场景应用范围更广。例如,本申请的换热系统可以应用于通信基站或机房一体化机柜,也可以应用于带有换热系统的其它集成设备内部。

(5)在换热器中,增加面积,减薄热边界层和增加流体扰动都是强化换热的方式。同等体积下,本申请采用的钎焊微波翅片芯体的单位体积换热面积要比传统换热器要大;空气吹向钎焊微波翅片芯体的微波纹翅片时,空气在钎焊微波翅片芯体内的扰流要比传统热交换器的换热芯体大的多,既增加了面积,又增加了流体扰动、切断换热面流体边界层。

(6)冷风区及进风冷池区通过导风件连通,导风件的导流设计,使得通信设备吸风时,导风件进行导流、分流,风速和风量均衡的分配到通信设备进风口。

(7)导风件的上盖以及下盖上均贴附固定有隔热板,上盖与下盖分别与上下相邻的两个通信设备接触,隔热板采用纤维真空板,纤维真空板包括纤维复合材料外层和通过抽真空形成于纤维复合材料外层内的真空内层,使得纤维真空板的导热率低至0.001w/m.k。这样,导风件与通信设备表面有很好的绝热效果,避免了通信设备壳体的热量通过导风件传导,热冷掺混影响送风系统的节能性能。

再一方面,参见图17,本申请实施例还提供一种换热方法,包括:

机架式热交换器启动后,实时采集内循环通道及外循环通道的进风和出风温度,并上报给控制器;

控制器根据采集上报的数据计算风量需求。具体为,控制器根据采集上报的数据进行综合运算,根据内置的公式实时计算风量需求。

控制器根据风量需求实时计算内循环风机及外循环风机的转速,并将转速控制信号分别传送给内循环风机及外循环风机,以调整内循环风机及外循环风机的转速。

控制器计算内循环通道的进出风和外循环通道进出风的温度数据和温差数据比值,并与预设的温度和温差比值范围进行对比,来判断换热系统是否达到换热平衡。

若判断结果为换热系统达到换热平衡,控制器不发送修正信号,内循环风机及外循环风机维持原来的转速。

若判断结果是换热系统未达到换热平衡,则根据偏差的范围和方向反向计算内循环风机及外循环风机的转速的修正数据,并向内循环风机及外循环风机发送修正信号。

若在经过预设循环次数之后,换热系统仍然没有达到换热平衡状态,并且风机已在最高转速状态,则控制器发出指令开启喷雾装置,喷雾装置喷出的水雾由外循环风机带入到外循环通道内。

喷雾装置启动达到设定时间后,控制器再次计算内循环通道的进出风和外循环通道进出风的温度数据和温差数据比值,并与预设的温度和温差比值范围进行对比,来判断换热系统是否达到换热平衡。

若判断结果为换热系统达到换热平衡,则保持最大送风和喷雾状态,同时显示故障告警模式。

若持续降温,实时采集温度到达预设的温度点和时间点,控制器则关闭喷雾装置。

以上所述仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。

- 换热系统、通信机柜及换热方法

- 一种高效换热通讯机柜及通讯机柜的高效换热方法