一种花瓣状换热强化结构及换热管

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于换热管技术领域,具体涉及一种花瓣状换热强化结构及换热管。

背景技术

热交换设备是机械制造、能源化工、交通运输等典型行业领域不可缺少的生产设备,热交换性能的优劣对能源的有效利用具有重大影响。管内换热强化是提高换热器传热效率的一种方法。

管内强化常用的内插件有扭带、间隔扭带、错开扭带、螺旋片、螺旋线、静态混合器等。现有内插件置于换热管内扰动流体,破坏了层流边界层,加快了流体同传热管的换热,能够提高换热效果,但由于对边界层同时进行了强化,流体的湍流强度会得到加强,从而急剧增加了流体的流动阻力,增加了能耗。此外,内插件只能两头固定,内插件在换热管内会随流体发生剧烈振动,对换热管内壁产生损伤。内插件及其固定结构增加了加工难度,且内插件发生阻垢时也不易更换和清洗。

发明内容

为解决现有技术中存在的技术问题,本发明的目的在于提供一种花瓣状换热强化结构及换热管。

为实现上述目的,达到上述技术效果,本发明采用的技术方案为:

一种花瓣状换热强化结构,包括主干,所述主干由一双股丝螺旋编织而成,主干上沿轴线方向设置若干组花瓣状分丝,主干的每个节点位置均设置有花瓣状分丝,双股丝在自旋过程中加入花瓣状分丝,双股丝与花瓣状分丝编织成一体,上下相邻两组花瓣状分丝错开设置,花瓣状分丝呈中空流线型,花瓣状分丝由花瓣分丝制成且其转接处采用光滑曲线连接,花瓣分丝具有弹性且受热后能够膨胀。

进一步的,所述花瓣状分丝为仿花瓣型的螺旋线。

进一步的,所述主干和花瓣状分丝分别采用金属材料制成。

进一步的,所述花瓣分丝上设置厚度为1-20微米的超滑防污层。

进一步的,所述花瓣分丝外表面与超滑防污层之间设置厚度为3-25微米的导热层,超滑防污层与导热层之间设置厚度为1-15微米的石墨烯耐腐层。

进一步的,所述超滑防污层的制备材料包括以下重量份数的组份:

聚二甲基硅氧烷65-130份

硅油20-35份

偶联剂5-20份

纳米氧化锌4-18份。

进一步的,所述超滑防污层的制备方法包括以下步骤:

按重量份数计,称取65-130份的聚二甲基硅氧烷和5-20份的偶联剂,置于搅拌釜中混匀,随后加入20-35份的硅油和4-18份的纳米氧化锌,混匀后涂覆于花瓣分丝上,随后于115-155℃条件下固化3-10h,得到所需超滑防污层。

本发明公开了一种花瓣状换热管,所述花瓣状换热管内置花瓣状换热强化结构,换热管内管壁与花瓣状分丝紧密贴合。

与现有技术相比,本发明的有益效果为:

1)通过花瓣状分丝可以使换热管中心区域流体沿花瓣边流向管壁区,减少了流体的湍流强度,避免了大部分无效的扰动,从而减少了功耗;

2)结构简单,双股丝在自旋中加入花瓣状分丝,加工过程简化,加工效率高。由于花瓣状分丝自带弹性,插入换热管后能够膨胀并与换热管内管壁贴合,尤其在升温时有自紧趋势,所以无需辅助安装零件;

3)花瓣状分丝上有超滑防污层,不易存污纳垢,花瓣状分丝的中空结构可以分割流体内污垢,阻止结垢;当换热管内结垢时,可直接抽出花瓣状换热强化结构,清洗后重新插入。

附图说明

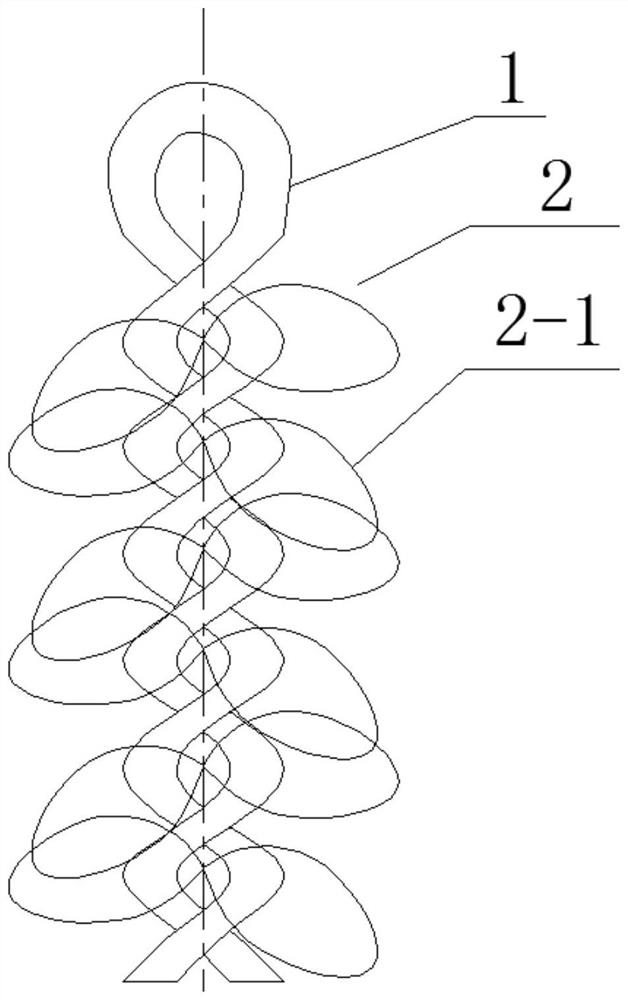

图1为本发明的结构示意图;

图2为本发明图1的俯视图;

图3为本发明安装于换热管后的结构示意图;

图4为本发明图3的俯视图;

图5为本发明的超滑防污层、导热层和石墨烯耐腐层的结构示意图。

具体实施方式

下面结合附图对本发明进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

在本发明的描述中,需要说明的是,术语“顶部”、“底部”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

如图1-5所示,一种花瓣状换热强化结构,包括主干1,主干1由一双股丝螺旋编织而成,主干1上沿轴线方向设置若干组花瓣状分丝2,双股丝在自旋过程中,在主干1的每个节点位置均加入花瓣状分丝2,双股丝与花瓣状分丝2编织成一体,上下相邻两组花瓣状分丝2错开设置,花瓣状分丝2呈中空流线型,花瓣状分丝2由花瓣分丝2-1制成且其转接处采用光滑曲线连接,花瓣分丝2-1具有弹性且受热后能够膨胀,插入换热管3后可与换热管3内管壁贴合,不会产生振动。

花瓣状分丝2为仿花瓣型的螺旋线,沿轴线对称分布。

主干1和花瓣状分丝2分别采用金属材料制成。

花瓣分丝2-1外表面设置厚度为1-20微米的超滑防污层4,花瓣分丝2-1外表面与超滑防污层4之间设置厚度为3-25微米的导热层5,超滑防污层4与导热层5之间设置厚度为1-15微米的石墨烯耐腐层6。

超滑防污层4的制备材料包括以下重量份数的组份:

聚二甲基硅氧烷65-130份

硅油20-35份

偶联剂5-20份

纳米氧化锌4-18份。

超滑防污层4的制备方法包括以下步骤:

按重量份数计,称取65-130份的聚二甲基硅氧烷和5-20份的偶联剂,置于搅拌釜中混匀,随后加入20-35份的硅油和4-18份的纳米氧化锌,混匀后涂覆于花瓣分丝2-1上,随后于115-155℃条件下固化3-10h,得到所需超滑防污层4。

本发明公开了一种花瓣状换热管,内置花瓣状换热强化结构,换热管3内管壁与花瓣状分丝2紧密贴合,如图2所示,该花瓣状换热强化结构的外接圆与换热管3内径相同,由于花瓣状分丝2是光滑有弹性的,通过牵引工具可以轻松插入换热管3,在自身膨胀趋势下,不同方向的花瓣状分丝2紧贴在换热管3内管壁上,其摩擦力足以使花瓣状换热强化结构不会松动,随着物料的温度升高,其贴合力会更高,花瓣状换热强化结构不会在换热管3内振动,取出花瓣状换热强化结构时,只需沿原插入方向牵引抽出,花瓣状换热强化结构保持原状,不易变形。

本发明未具体描述的部分采用现有技术即可,在此不做赘述。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种花瓣状换热强化结构及换热管

- 一种水冷壁换热管热交换界面强化换热结构