基于粉末冶金技术的皮带张紧轮弹簧用阻尼块及制备方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及粉末冶金技术技术领域,特别涉及基于粉末冶金技术的皮带张紧轮弹簧用阻尼块及制备方法。

背景技术

伴随着我国汽车工业快速发展,高附加值的零部件需求将加速增长。与此同时,汽车产业链全球化的采购系统已经形成,带给国内零件企业商机显而易见。然而,我们是否能够把握当前机遇,不仅是我国汽车零部件行业突破当前困局的机遇,更是产业升级的契机。因此充分利用自身优势,扬长补短是产业突破困局的必然手段。

本项目所开发的张紧轮滑块,目前市场已有少数企业采用粉末冶金工艺制作,现行主流产品仍为铝、锌合金压铸工艺生产,产品自身重量较轻,符合汽车轻量化要求,且具有较好的抗腐蚀性能,但经市场反馈,此类产品在强度、尺寸精度、耐磨性能方便表现较差,存在易变形、磨损等问题,造成张紧轮故障。

针对以上问题,对现有装置进行了改进,提出了基于粉末冶金技术的皮带张紧轮弹簧用阻尼块及制备方法。

发明内容

本发明的目的在于提供基于粉末冶金技术的皮带张紧轮弹簧用阻尼块及制备方法,具备了粉体的粒度分布均匀有利于产品的压制成型,压制成的产品密度更高、成品率也提高,外观光滑平整,几乎没有毛刺的优点,解决了背景技术中的问题。

为实现上述目的,本发明提供如下技术方案:基于粉末冶金技术的皮带张紧轮弹簧用阻尼块,包括阻尼块本体,阻尼块本体的上端活动安装有缓冲机构,缓冲机构的上端固定安装有顶部机构;

阻尼块本体包括底座和开设在底座上表面的环形腔室,底座的上表面铺设有磁面A,环形腔室的内壁开设有滑槽,底座的外表面固定安装有橡胶套,橡胶套的内壁固定安装有梯形块,底座的外表面开设有与梯形块相匹配的梯形槽;

缓冲机构包括弹簧和固定安装在弹簧下端的磁性滑块,磁性滑块的一侧固定安装有设置在滑槽内腔的限位块,磁性滑块与磁面A为同性相斥的磁铁。

进一步地,顶部机构包括设置在弹簧上表面的顶部套件和套接在顶部套件外表面的外环套。

本发明提出的另一种技术方案:提供一种基于粉末冶金技术的皮带张紧轮弹簧用阻尼块的制备方法,包括以下步骤:

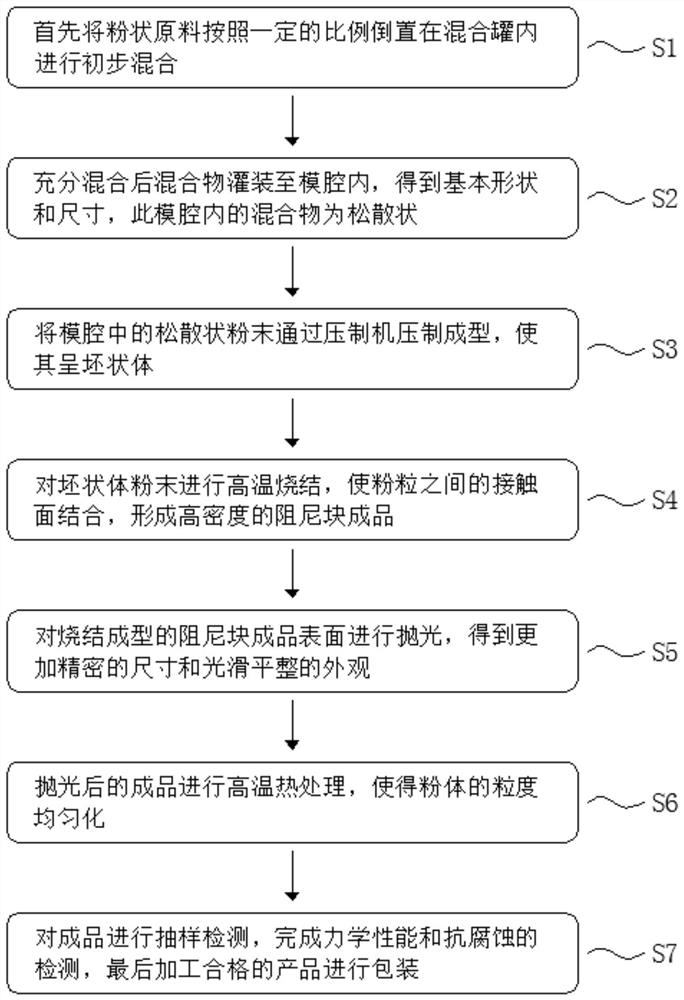

S1:首先将粉状原料按照一定的比例倒置在混合罐内进行初步混合;

S2:充分混合后混合物灌装至模腔内,得到基本形状和尺寸,此模腔内的混合物为松散状;

S3:将模腔中的松散状粉末通过压制机压制成型,使其呈坯状体;

S4:对坯状体粉末进行高温烧结,使粉粒之间的接触面结合,形成高密度的阻尼块成品;

S5:对烧结成型的阻尼块成品表面进行抛光,得到更加精密的尺寸和光滑平整的外观;

S6:抛光后的成品进行高温热处理,使得粉体的粒度均匀化;

S7:对成品进行抽样检测,完成力学性能和抗腐蚀的检测,最后加工合格的产品进行包装。

进一步地,针对步骤S1中:粉状原料配方比例为:Cu3%-4%,Ni:2%-3%,Mo:7%-8%,硬脂酸锌0.8%-1%,其余:Fe。

进一步地,针对步骤S7中:产品力学性能检测结果未抗拉强度≥410MPa;抗腐蚀实验等数据为:盐雾试验70-90小时不生锈。

进一步地,针对步骤S1中:混合罐包括支撑座和固定安装在支撑座上端的混合机构,以及与混合机构上端贯穿连接的驱动机构,支撑座的上端固定安装有竖杆,竖杆的上端固定安装有横杆,支撑座的上表面固定安装有压制机构,支撑座的上表面活动安装有外筒体,外筒体的内腔中活动安装有内筒体,内筒体上端的外表面设置有进料口,外筒体的外侧延伸安装有运输筒,内筒体的下端镶嵌有过筛网,外筒体与运输筒的连接处开设有排料孔。

进一步地,针对步骤S3中:压制机包括外框架和设置在外框架上端的存料箱,存料箱内腔与运输筒贯通,且外框架的内壁固定安装有固定安装在存料箱下端的承重板,存料箱的一侧设置有送料筒,承重板的下端固定安装有液压件,支撑座的上端固定安装有设置在液压件下端的模具,送料筒的另一端与模具相通。

进一步地,驱动机构包括电机和与电机输出端连接的转轴,转轴的外表面固定安装有连接杆,连接杆的另一端与立杆固定连接,立杆的下端延伸至外筒体和内筒体的空隙中,且下端固定安装有与过筛网外表面相匹配的研磨辊,研磨辊的外表面固定安装有毛刷,转轴的下端延伸至内筒体的内部,且外表面固定安装有混合支杆。

进一步地,外筒体的外表面套接有控制机构,控制机构包括固定安装在外筒体内壁的套环和与套环内腔活动贯穿连接的悬挂板,悬挂板靠近排料孔的一侧固定安装有出料挡板,出料挡板与排料孔的结构一致,且其中孔洞相间安装。

进一步地,出料挡板的密度小于排料孔的密度。

与现有技术相比,本发明的有益效果是:

1.本发明提出的基于粉末冶金技术的皮带张紧轮弹簧用阻尼块及制备方法,弹簧下端固定安装有磁性滑块,磁性滑块的一侧固定安装有设置在滑槽内腔的限位块,磁性滑块与磁面A为同性相斥的磁铁,使得磁性滑块与磁面A之间存在一定的空隙,即磁性滑块不与环形腔室的底壁连接,当顶部套件受到压缩时,弹簧收缩,同时弹簧下端固定安装在磁性滑块与环形腔室上表面的磁面A存在一定的空间,因此弹簧不与环形腔室的底腔接触,减少了弹簧的摩擦,且在弹簧的拉伸和压缩过程中,弹簧下端的磁性滑块沿着滑槽移动,摩擦较小,增加了阻尼块的使用寿命。

2.本发明提出的基于粉末冶金技术的皮带张紧轮弹簧用阻尼块及制备方法,外筒体的内腔中活动安装有内筒体,内筒体上端的外表面设置有进料口,用于投掷物料,经过配比的粉状原料通过进料口投入内筒体中,外筒体的外侧延伸安装有运输筒,保存在外筒体内部的粉状原料通过运输筒保存在存料箱的内部,内筒体的下端镶嵌有过筛网,外筒体与运输筒的连接处开设有排料孔,用于阻挡大颗粒的粉状原料,避免在压制过程中产生凸起,影响成品的光滑度,外框架的内壁固定安装有固定安装在存料箱下端的承重板,物料通过运输筒保存在存料箱中,存料箱的一侧设置有送料筒,送料筒的一侧固定安装有阀门,送料筒的另一端与模具相通,开启阀门工作,存料箱内部的物料通过送料筒传输至模具中的模腔中,得到阻尼块的基本形状和尺寸,承重板的下端固定安装有液压件,支撑座的上端固定安装有设置在液压件下端的模具,开启液压件工作,液压件向下压制,将模腔中的松散状粉末压制成型,使其呈坯状体,便于后续的烧结,密度较高。

3.本发明提出的基于粉末冶金技术的皮带张紧轮弹簧用阻尼块及制备方法,将粉状原料按照一定的比例倒置在混合罐内进行初步混合;充分混合后混合物灌装至模腔内,得到基本形状和尺寸,此模腔内的混合物为松散状;将模腔中的松散状粉末通过压制机压制成型,使其呈坯状体;对坯状体粉末进行高温烧结,使粉粒之间的接触面结合,形成高密度的阻尼块成品;对烧结成型的阻尼块成品表面进行抛光,得到更加精密的尺寸和光滑平整的外观;抛光后的成品进行高温热处理,使得粉体的粒度均匀化;对成品进行抽样检测,完成力学性能和抗腐蚀的检测,最后加工合格的产品进行包装,粉状原料配方比例为:Cu3%-4%,Ni:2%-3%,Mo:7%-8%,硬脂酸锌0.8%-1%,其余:Fe,产品力学性能检测结果未抗拉强度≥410MPa;抗腐蚀实验等数据为:盐雾试验70-90小时不生锈,产品成分可控,可获得传统熔铸、压铸工艺无法获得的独特的化学组成和物理、力学性能,结合蒸汽处理的应用,可改善材料耐磨性与耐粘着磨损性能,并增强耐腐蚀性。

附图说明

图1为本发明的整体流程图;

图2为本发明的阻尼块本体制备方法流程图;

图3为本发明的阻尼块本体结构示意图;

图4为本发明的阻尼块本体爆炸图;

图5为本发明的阻尼块本体制备装置整体结构示意图;

图6为本发明的外筒体局部剖视图;

图7为本发明的内筒体局部剖视图;

图8为本发明的阻尼块本体制备原料配比图。

图中:1、阻尼块本体;11、底座;12、环形腔室;13、磁面A;14、滑槽;15、橡胶套;16、梯形块;17、梯形槽;2、缓冲机构;21、弹簧;22、磁性滑块;23、限位块;3、顶部机构;31、顶部套件;32、外环套;4、支撑座;41、竖杆;42、横杆;5、混合机构;51、外筒体;52、内筒体;53、进料口;54、运输筒;55、过筛网;56、排料孔;6、驱动机构;61、电机;62、转轴;63、连接杆;64、立杆;65、研磨辊;66、毛刷;67、混合支杆;7、压制机构;71、外框架;72、存料箱;73、承重板;74、送料筒;75、液压件;76、模具;8、控制机构;81、套环;82、悬挂板;83、出料挡板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

参阅图3和图4,基于粉末冶金技术的皮带张紧轮弹簧用阻尼块,包括阻尼块本体1,阻尼块本体1的上端活动安装有缓冲机构2,缓冲机构2的上端固定安装有顶部机构3。

阻尼块本体1包括底座11和开设在底座11上表面的环形腔室12,底座11的上表面铺设有磁面A13,环形腔室12的内壁开设有滑槽14,底座11的外表面固定安装有橡胶套15,橡胶套15的内壁固定安装有梯形块16,底座11的外表面开设有与梯形块16相匹配的梯形槽17,橡胶套15固定安装在底座11的外表面,便于对阻尼块本体1起到耐磨的效果。

缓冲机构2包括弹簧21和固定安装在弹簧21下端的磁性滑块22,磁性滑块22的一侧固定安装有设置在滑槽14内腔的限位块23,磁性滑块22与磁面A13为同性相斥的磁铁,使得磁性滑块22与磁面A13之间存在一定的空隙,即磁性滑块22不与环形腔室12的底壁连接。

顶部机构3包括设置在弹簧21上表面的顶部套件31和套接在顶部套件31外表面的外环套32,当顶部套件31受到压缩时,弹簧21收缩,同时弹簧21下端固定安装在磁性滑块22与环形腔室12上表面的磁面A13存在一定的空间,因此弹簧21不与环形腔室12的底腔接触,减少了弹簧21的摩擦,且在弹簧21的拉伸和压缩过程中,弹簧21下端的磁性滑块22沿着滑槽14移动,摩擦较小,增加了阻尼块的使用寿命。

参阅图1、图2和图8,为了进一步更好的解释说明上述实施例,本发明还提供了一种实施方案,一种基于粉末冶金技术的皮带张紧轮弹簧用阻尼块的制备方法,包括以下步骤:

步骤一:首先将粉状原料按照一定的比例倒置在混合罐内进行初步混合;

步骤二:充分混合后混合物灌装至模腔内,得到基本形状和尺寸,此模腔内的混合物为松散状;

步骤三:将模腔中的松散状粉末通过压制机压制成型,使其呈坯状体;

步骤四:对坯状体粉末进行高温烧结,使粉粒之间的接触面结合,形成高密度的阻尼块成品;

步骤五:对烧结成型的阻尼块成品表面进行抛光,得到更加精密的尺寸和光滑平整的外观;

步骤六:抛光后的成品进行高温热处理,使得粉体的粒度均匀化;

步骤七:对成品进行抽样检测,完成力学性能和抗腐蚀的检测,最后加工合格的产品进行包装。

针对步骤一中:粉状原料配方比例为:Cu3%-4%,Ni:2%-3%,Mo:7%-8%,硬脂酸锌0.8%-1%,其余:Fe,产品力学性能检测结果未抗拉强度≥410MPa;抗腐蚀实验等数据为:盐雾试验70-90小时不生锈,耐磨耐腐蚀效果好,使用寿命较长。

参阅图5、图6和图7,混合罐包括支撑座4和固定安装在支撑座4上端的混合机构5,以及与混合机构5上端贯穿连接的驱动机构6,支撑座4的上端固定安装有竖杆41,竖杆41的上端固定安装有横杆42,支撑座4的上表面固定安装有压制机构7,支撑座4的上表面活动安装有外筒体51,外筒体51的内腔中活动安装有内筒体52,内筒体52上端的外表面设置有进料口53,用于投掷物料,经过配比的粉状原料通过进料口53投入内筒体52中,外筒体51的外侧延伸安装有运输筒54,保存在外筒体51内部的粉状原料通过运输筒54保存在存料箱72的内部,内筒体52的下端镶嵌有过筛网55,外筒体51与运输筒54的连接处开设有排料孔56,用于阻挡大颗粒的粉状原料,避免在压制过程中产生凸起,影响成品的光滑度。

压制机包括外框架71和设置在外框架71上端的存料箱72,存料箱72内腔与运输筒54贯通,且外框架71的内壁固定安装有固定安装在存料箱72下端的承重板73,物料通过运输筒54保存在存料箱72中,存料箱72的一侧设置有送料筒74,送料筒74的一侧固定安装有阀门,送料筒74的另一端与模具76相通,开启阀门工作,存料箱72内部的物料通过送料筒74传输至模具76中的模腔中,得到阻尼块的基本形状和尺寸,承重板73的下端固定安装有液压件75,支撑座4的上端固定安装有设置在液压件75下端的模具76,开启液压件75工作,液压件75向下压制,将模腔中的松散状粉末压制成型,使其呈坯状体,便于后续的烧结,密度较高。

驱动机构6包括电机61和与电机61输出端连接的转轴62,转轴62的下端延伸至内筒体52的内部,且外表面固定安装有混合支杆67,物料进入内筒体52后,开启电机61工作,使得转轴62旋转,混合支杆67对内部的粉末进行混合,得到混合物原料,细小的原料通过过筛网55排至过筛网55的内部,外筒体51的内部,转轴62的外表面固定安装有连接杆63,连接杆63的另一端与立杆64固定连接,转轴62带动连接杆63和立杆64旋转,立杆64的下端延伸至外筒体51和内筒体52的空隙中,且下端固定安装有与过筛网55外表面相匹配的研磨辊65,研磨辊65便于对粉末状的原料子再次进行研磨,使得原料更加的精细,便于后续的压实加工,研磨辊65的外表面固定安装有毛刷66,在研磨辊65工作过程中,毛刷66穿插至过筛网55中,便于对过筛网55进行疏通,使用效果好。

外筒体51的外表面套接有控制机构8,控制机构8包括固定安装在外筒体51内壁的套环81和与套环81内腔活动贯穿连接的悬挂板82,悬挂板82靠近排料孔56的一侧固定安装有出料挡板83,出料挡板83与排料孔56的结构一致,且其中孔洞相间安装,出料挡板83的密度小于排料孔56的密度,出料挡板83与排料孔56重合时,加工排料孔56堵塞住,运输筒54不可排料,若拉动悬挂板82使得出料挡板83向上运动,逐渐漏出排料孔56的孔径,即排料孔56的孔径大小可改变,便于调节出料速度。

综上所述:基于粉末冶金技术的皮带张紧轮弹簧用阻尼块及制备方法,经过配比的粉状原料通过进料口53投入内筒体52中,保存在外筒体51内部的粉状原料通过运输筒54保存在存料箱72的内部,开启阀门工作,存料箱72内部的物料通过送料筒74传输至模具76中的模腔中,得到阻尼块的基本形状和尺寸,承重板73的下端固定安装有液压件75,支撑座4的上端固定安装有设置在液压件75下端的模具76,开启液压件75工作,液压件75向下压制,将模腔中的松散状粉末压制成型,使其呈坯状体,随后对坯状体粉末进行高温烧结,使粉粒之间的接触面结合,形成高密度的阻尼块成品;成型之后对烧结的阻尼块成品表面进行抛光,得到更加精密的尺寸和光滑平整的外观;抛光后的成品进行高温热处理,使得粉体的粒度均匀化;对成品进行抽样检测,完成力学性能和抗腐蚀的检测,最后加工合格的产品进行包装,得到成品阻尼块本体1。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 基于粉末冶金技术的皮带张紧轮弹簧用阻尼块及制备方法

- 锥面阻尼块柱簧皮带张紧轮