预制空心板及其施工方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及建筑施工技术领域,特别涉及一种预制空心板及其施工方法。

背景技术

在建筑领域,空心板与实心板相比较能减轻结构自重,节约材料,优化截面,提高建筑物保温性能、隔音性能以及承载能力。因此预制空心板应用越来越广泛。现有的预制空心板一般采用气囊进行空心板内模的预留,所述气囊是一种由天然橡胶与纤维布加强层硫化而制成的产品,具有很高的抗张强度,弹性和气密性,充入压缩空气后,用来形成混凝土构件的空腔。在制造空心构件时,将它放入中间,并充入压缩空气,当混凝土凝固以后,放出袋子中压缩空气,气囊即收缩,并可以从空腔中抽出气囊。由于气囊使用简便,未充气能柔软收缩,任意折叠、卷曲,充气膨胀后具有足够的强度来承受混凝土的压力,因此具有任何传统刚性模板所无可比拟的优点。

然而,采用气囊也存在一定的缺点,包括:(1)气囊的尺寸、形状需要定制,生产加工需要一定的时间,需要等待,影响施工效率;(2)气囊需要选择厂家进行定制生产,费用较高;(3)气囊需要充气、放气、脱离板孔,工序繁杂;(4)气囊的刚度不足,容易弯曲,会导致孔洞的直线性降低,空心板的厚度不均匀。

基此,如何解决现有的预制空心板施工过程中由于采用气囊制作孔洞导致施工质量、施工效率和施工成本无法满足要求的问题,成了本领域技术人员亟待解决的一个技术问题。

发明内容

本发明的目的在于提供一种预制空心板及其施工方法,以解决现有的预制空心板施工存在施工质量差、施工效率低以及施工成本高的问题。

为解决上述技术问题,本发明提供一种预制空心板,所述预制空心板包括:板体以及设置于所述板体中的钢筋支架、第一排钢绞线、第一排PVC管、第二排钢绞线、第二排PVC管和第三排钢绞线;

所述钢筋支架包括多条横筋和多条纵筋,所述多条横筋的延伸方向均与所述板体的宽度方向一致,所述多条纵筋的延伸方向均与所述板体的厚度方向一致,所述多条横筋与所述多条纵筋固定连接形成网格结构;

所述第一排钢绞线、第一排PVC管、第二排钢绞线、第二排PVC管和第三排钢绞线分别插设于所述网格结构中并与所述钢筋支架固定连接,所述第一排PVC管位于所述第一排钢绞线与所述第二排钢绞线之间,所述第二排PVC管位于所述第二排钢绞线与所述第三排钢绞线之间。

可选的,在所述的预制空心板中,所述第一排钢绞线、第一排PVC管、第二排钢绞线、第二排PVC管和第三排钢绞线的长度方向均与所述板体的长度方向一致。

可选的,在所述的预制空心板中,所述第一排钢绞线、第一排PVC管、第二排钢绞线、第二排PVC管和第三排钢绞线均贯穿所述板体的两端。

可选的,在所述的预制空心板中,在所述第一排PVC管和所述第二排PVC管中,中间位置的PVC管的外径均小于边缘位置的PVC管的外径。

相应的,本发明还提供一种预制空心板的施工方法,所述预制空心板的施工方法包括:

步骤一、制作钢筋支架;

步骤二、依次将第一排钢绞线、第一排PVC管、第二排钢绞线、第二排PVC管和第三排钢绞线安装于所述钢筋支架中;

步骤三、对所述第一排钢绞线、所述第二排钢绞线和所述第三排钢绞线进行张拉;

步骤四、浇筑混凝土以形成板体。

本发明与现有技术相比,具有如下优点和有益效果:

1、本发明采用PVC管实现空心板孔洞的留置,并利用钢筋支架实现PVC管的高精度定位,由此确保空心板孔洞的平整度及直线性;

2、本发明的预制空心板采用预应力钢绞线代替传统钢筋,结合PVC管在板中的布置,既保留了孔洞的留设,又保证板的受力性能,由此增加板体的跨度。

附图说明

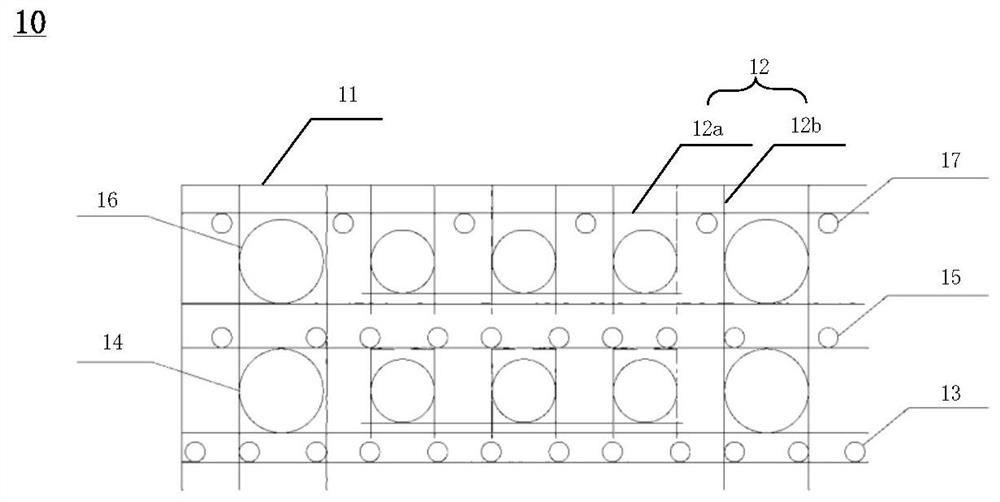

图1为本发明实施例的预制空心板的结构示意图。

具体实施方式

以下结合附图和具体实施例对本发明提出的预制空心板及其施工方法作进一步详细说明。

请参考图1,其为本发明实施例的预制空心板的结构示意图。如图1所示,所述预制空心板10包括:板体11以及设置于所述板体中的钢筋支架12、第一排钢绞线13、第一排PVC管14、第二排钢绞线15、第二排PVC管16和第三排钢绞线17;所述钢筋支架12包括多条横筋12a和多条纵筋12b,所述多条横筋12a的延伸方向与所述板体11的宽度方向一致,所述多条纵筋12b的延伸方向与所述板体11的厚度方向一致,所述多条横筋12a与所述多条纵筋12b固定连接形成网格结构;所述第一排钢绞线13、第一排PVC管14、第二排钢绞线15、第二排PVC管16和第三排钢绞线17分别插设于所述网格结构中并与所述钢筋支架12固定连接,所述第一排PVC管14位于所述第一排钢绞线13与所述第二排钢绞线15之间,所述第二排PVC管16位于所述第二排钢绞线15与所述第三排钢绞线17之间。

具体的,所述板体11由混凝土浇筑而成,所述板体11中设置有钢筋支架12、第一排钢绞线13、第一排PVC管14、第二排钢绞线15、第二排PVC管16和第三排钢绞线17。其中,所述钢筋支架12为定型化钢筋支架,其包括多条横筋12a和多条纵筋12b,所述多条横筋12a与所述多条纵筋12b固定连接形成网格结构,能够实现PVC管的高精度定位。

如图1所示,所述多条横筋12a的延伸方向与所述板体11的宽度方向一致,所述多条纵筋12b的延伸方向与所述板体11的厚度方向一致,所述横筋12a与所述纵筋12b交叉固定形成网格结构,所述第一排钢绞线13、第一排PVC管14、第二排钢绞线15、第二排PVC管16和第三排钢绞线17分别插设于所述钢筋支架12的网格结构中并与所述钢筋支架12固定连接,所述第一排PVC管14和所述第二排PVC管16的位置通过所述钢筋支架12得以精准固定,由此确保孔洞的平整度及直线性。

本实施例中,所述第一排钢绞线13、第一排PVC管14、第二排钢绞线15、第二排PVC管16和第三排钢绞线17的长度方向均与所述板体11的长度方向一致,且所述第一排钢绞线13、第一排PVC管14、第二排钢绞线15、第二排PVC管16和第三排钢绞线17均贯穿所述板体11的两端。

优选的,在所述第一排PVC管14和所述第二排PVC管16中,中间位置的PVC管的外径均小于边缘位置的PVC管的外径。如此,不但便于混凝土浇捣,而且能够保证所述预制空心板10的孔隙率。

相应的,本申请还提供一种预制空心板的施工方法。请参考图1,所述预制空心板的施工方法包括:

步骤一、制作钢筋支架12;

步骤二、依次将第一排钢绞线13、第一排PVC管14、第二排钢绞线15、第二排PVC管16和第三排钢绞线17安装于所述钢筋支架12中;

步骤三、对所述第一排钢绞线13、所述第二排钢绞线15和所述第三排钢绞线17进行张拉;

步骤四、浇筑混凝土以形成板体11。

具体的,首先,制作定型化的钢筋支架12,所述钢筋支架12包括多条横筋12a和多条纵筋12b,所述多条横筋12a的延伸方向与所述板体11的宽度方向一致,所述多条纵筋12b的延伸方向与所述板体11的厚度方向一致,所述多条横筋12a与所述多条纵筋12b固定连接形成网格结构。

接着,将第一排钢绞线13插设于所述钢筋支架12的网格结构中。之后,将第一排PVC管14插设于所述钢筋支架12的网格结构中然后,将第二排钢绞线15插设于所述钢筋支架12的网格结构中。此后,将第二排PVC管16插设于所述钢筋支架12的网格结构中。在此之后,将第三排钢绞线17插设于所述钢筋支架12的网格结构中。

所述第一排钢绞线13、第一排PVC管14、第二排钢绞线15、第二排PVC管16和第三排钢绞线17全部安装完成之后,通过张拉设备统一对所述第一排钢绞线13、所述第二排钢绞线15和所述第三排钢绞线17进行张拉。其中,所述第一排钢绞线13、所述第二排钢绞线15和所述第三排钢绞线17均作为所述预制空心板的预应力筋。所述张拉设备包括千斤顶、张拉机构和锁紧机构。

最后,浇筑混凝土并进行混凝土养护,以形成板体11。

本实施例中,所述第一排PVC管14和所述第二排PVC管16均采用两种规格的PVC管,分别是外径尺寸为90mm和100mm的PVC管。安装第一排PVC管14和第二排PVC管16时,将100mm的PVC管设置于每一排的边缘位置,90mm的PVC管设置于每一排的中间位置

如图1所示,以每一排设置5根PVC管为例,其中两根外径为100mm的PVC管设置于左右两端,另外三根90mm外径的PVC管位于两根的100mm外径的PVC管之间。

本实施例中,由于采用PVC管代替传统的气囊进行空心板孔洞的留置,而且所述PVC管由定型化的钢筋支架12对PVC管进行高精度定位,因此能够确保孔洞的平整度及直线性。所述PVC管可以快速购买安装,无需定制,而且不需要其他设备辅助安装,更无需充气和拆除。采用PVC管代替气囊形成孔洞,不但能够极大地提高施工效率,而且造价更经济。

本实施例中,由于采用预应力钢绞线代替传统钢筋,结合PVC管在板中的布置,既保留了孔洞的留设,又保证板的受力性能,由此实现大跨度。本实施例中,所述第一排钢绞线13、第二排钢绞线15和第三排钢绞线17均采用规格为1×7的钢绞线,所述预制空心板10的板体跨度可以达到18M。

综上,在本发明提供的预制空心板及其施工方法中,采用PVC管实现空心板孔洞的留置,并利用钢筋支架实现PVC管的高精度定位,由此确保空心板孔洞的平整度及直线性,既能确保施工质量,又能提高施工效率,降低施工成本。

以上内容是结合具体的优选实施方式对本申请所作的进一步详细说明,不能认定本申请的具体实施只局限于这些说明。对于本申请所属技术领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本申请的保护范围。

- 免拆泡沫芯模预制空心板梁一次成型施工方法

- 预制空心板及其施工方法