一种具有单层金属层的防火结构

文献发布时间:2023-06-19 13:48:08

技术领域

本申请涉及防火材料技术领域,具体而言涉及一种具有单层金属层的防火结构。

背景技术

现有防火板材结构中多采用有机物融合碳酸钙、玻璃纤维碎屑、丙纶短纤维及阻燃剂等成分进行制造。但是,由于材料自身特性以及加工工艺的限制,现有防火板材结构中防火芯材的韧性以及剥离强度均较差。阻燃材料中的颗粒结构容易脱离胶黏剂有机物,而在防火结构受压或被拉伸时产生裂纹。现有防火芯材制成的防火板材结构成品的密实度低、吸水率高很难达到后续加工工艺要求。

此外,现有的防火板材结构需要通过锚粘结合方式进行安装,操作复杂。现有安装方式无法阻止水分、污物通过板材之间间隙进入其内部,无法隔离外部污染对防火板材内部的影响。现有防火板材结构,由于其内部易受污染,因而实际寿命和实际防火往往效果均不理想。

发明内容

本申请针对现有技术的不足,提供一种具有单层金属层的防火结构,本申请通过在保温层两侧分别布置通过水性乳液固化物融合的含有大量无机粉料的防火层,通过合理搭配无机粉料颗粒粗细之间的比例,减少乳液的使用量,在确保强度的同时,使整体防火结构总热值达到A1级防火效果的同时,并利用水性乳液固化物为其提供适宜按压加工的韧性,从而通过专门的固定件实现对防火结构的密封和安装。本申请具体采用如下技术方案。

首先,为实现上述目的,提出一种具有单层金属层的防火结构,其包括:金属面材;防火层,其设置在金属面材的下面,所述防火层中包括重量配比90%-92%的碳酸钙粉料;保温层,其设置在上下两层防火层之间;其中,所述防火结构的边缘还设置有由金属面材向防火层凹陷的凹槽。

可选的,如上任一所述的具有单层金属层的防火结构,其中,所述碳酸钙粉料为重质碳酸钙;所述防火层中还包括有氢氧化铝、氢氧化镁、钛白粉、石英砂、二氧化硅中任意一种或若干种的粉料。

可选的,如上任一所述的具有单层金属层的防火结构,其中,所述防火层中各粉料均匀融合并被固化在水性乳液固化物中,防火层中所述水性乳液固化物的重量配比在8%-10%之间。

可选的,如上任一所述的具有单层金属层的防火结构,其中,所述凹槽由按压装置沿防火结构的金属面材边缘向下压制成型。

可选的,如上任一所述的具有单层金属层的防火结构,其中,所述凹槽由棍子沿防火结构上表面金属面材的边缘辊压成型,所述凹槽的深度在2mm至3mm之间,所述凹槽的宽度为5mm。

可选的,如上任一所述的具有单层金属层的防火结构,其中,所述水性乳液固化物为苯丙、醋酸乙烯-乙烯共聚物、丙烯酸、醋丙中的任一种或其组合。

可选的,如上任一所述的具有单层金属层的防火结构,其中,所述保温层与防火层之间由聚氨酯胶合固定连接;所述防火层与金属面材之间设置有热熔胶膜,所述热熔胶膜加热后通过热压方式黏合固定所述防火层和金属面材。

可选的,如上任一所述的具有单层金属层的防火结构,其中,防火层为重质碳酸钙粉末颗粒以及水性乳液的混合物经加温烘烤并施压,蒸发掉片材中所含水分后所制得的防火芯材,其厚度低于保温层厚度;加温烘烤过程中,水性乳液中所含水分蒸发而固化均匀混合在其中的重质碳酸钙粉末颗粒;加温烘烤前,所述片材由挤出辊挤出的过程中还将玻璃纤维等阻燃材料制成的网格布压入片材内部,所述阻燃材料网格布在对所述片材加温烘烤施压定型的过程中,被固化在所述防火层的片材内部。

可选的,如上任一所述的具有单层金属层的防火结构,其中,所述水性乳液中还混合有以下粉料中的任意一种或若干种:氢氧化铝粉末颗粒、氢氧化镁粉末颗粒、钛白粉颗粒、石英砂颗粒、二氧化硅颗粒;各所述粉料的粒径范围不超过1000μm;且,其中D50粒径范围在5-50μm之间的细颗粒粉料占粉料总重量的20%-90%。

可选的,如上任一所述的具有单层金属层的防火结构,其中,以重量份计,每35-45份水性乳液中混合有60份氢氧化铝粉末颗粒、40份氢氧化镁粉末颗粒和100份碳酸钙粉末颗粒,其中,氢氧化铝粉末颗粒的D50粒径为14μm;氢氧化镁粉末颗粒的D50粒径为15μm。

可选的,如上任一所述的具有单层金属层的防火结构,其中,相邻两防火结构之间由设置在所述凹槽中的固定件连接固定;所述固定件的两侧分别由其顶端向外延伸设置有安装臂,所述安装臂连接所述凹槽的底部,固定所述防火结构;所述固定件的中间还在其底部设置有下凹的安装座,所述安装座螺栓连接在待安装平面上;所述固定件的顶部以及相邻两防火结构的凹槽之间封胶密封。

有益效果

本申请在两层防火层之间设置保温层,并在其中一侧防火层的外壁设置金属面材,本申请的防火结构通过在金属面材边缘按压出的凹槽实现对整体防火结构的安装。凹槽结构的表面可以通过封胶方式实现密封,保证防火结构表面平整美观,并阻隔外界环境对防火层内部结构的影响。本申请能够利用防火层中氢氧化镁、氢氧化铝等无机阻燃剂粉末在高温环境中吸热反应而吸收有机材料本身热值以及环境热值,还能利用通过碳酸钙粉料的高比重特性来进一步降低单位质量防火结构的热值,从而达到A2级防火要求。本申请能够通过融合重质碳酸钙粉料的水性乳液固化物增加防火结构自身的韧性,避免其在按压、安装过程中发生撕裂或断裂,方便安装。

进一步,本申请通过大量实验获得不同尺寸的重质碳酸钙粉末颗粒之间的配比,能够通过对重质碳酸钙粉末颗粒粒径的选择而相应的增加单位体积乳液中融合的碳酸钙质量,以提供更强的阻燃性能,减少有机物占比从而进一步降低防火芯材本身单位重量的热值,提高防火效果。本申请的防火层中所复配添加的氢氧化铝、氢氧化镁粉末颗粒还能进一步的起到协同阻燃作用:两种无机阻燃剂的阻燃机理实现相互互补,氢氧化铝粉末颗粒在200-400度受热分解释放结晶水,氢氧化镁粉末颗粒在300-500度受热分解释放结晶水。本申请可通过不同粒径尺寸的两类无机阻燃剂结合重质碳酸钙粉料协同作用,在高温下抑制火焰的产生,起到有效阻燃和抑烟作用。

本申请还可进一步通过VAE乳液在真空条件下混合无机阻燃剂粉料颗粒制造上述防火芯材。VAE乳液相比于其他水性乳液,具有无异味、流动性强且与粉料相容性好的特点。其加工过程绿色环保,并且其水分蒸发后能够通过固化作用粘结无机阻燃剂粉末,提供芯材强度,也更加易于通过挤出成型设备制得片材。VAE乳液加温施压烘烤成型过程中,能够保证与其内大量无机粉料的相容度,提供加工所需韧性,方便收卷,并保证芯材复合后的剥离强度。VAE乳液相比于苯丙水性乳液、丙烯酸水性乳液,还进一步具有自熄性好、热值低的优势,选用VAE乳液能够进一步减少防火结构燃烧产生的热值,减小由其制备的防火材料受热燃烧所产生的火焰大小。

本申请中通过位于金属面材对侧的衬底防火层为整体防火保温装饰结构提供有效支撑。而较厚的与金属面材直接黏合的防火层又能够保证其与金属面材的黏合面平整,保证热熔胶膜粘接的可靠度,并进一步通过加热、按压的压烫工艺,保证防火保温装饰结构各层结构之间粘接力大于0.1兆帕,复合后材料滚筒剥离强度达到110N·mm/mm以上,足以保证整体防火保温装饰结构的拉伸强度、拉拔强度,保证其在按压形成凹槽的加工安装过程中不会发生断裂。

为进一步提高防火结构的韧性,本申请还可以在防火层制造过程中通过施压方式嵌入玻璃纤维等阻燃材质的网格布,从而利用网格布附着水性乳液固化物以及无机粉料,避免其在按压形成凹槽的加工过程中从防火层崩列,还能进一步通过玻璃纤维材质自身的阻燃特性进一步的提升防火结果的整体防火效果。

本申请的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本申请而了解。

附图说明

附图用来提供对本申请的进一步理解,并且构成说明书的一部分,并与本申请的实施例一起,用于解释本申请,并不构成对本申请的限制。在附图中:

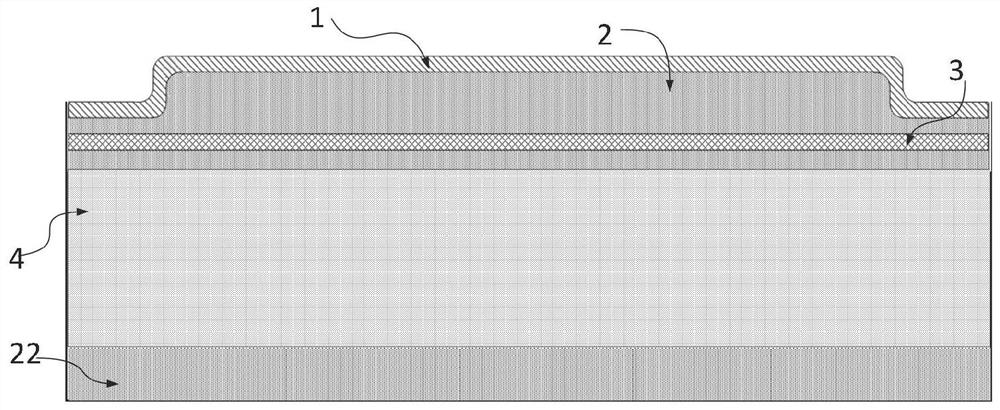

图1是本申请的具有单层金属层的防火结构的剖面示意图;

图2是本申请中相邻两防火结构之间连接部位的结构示意图;

图中,1表示金属面材;2表示防火芯材;21表示面材防火层;22表示衬底防火层;3表示网格布;4表示保温层;5表示安装面;6表示固定件;7表示螺栓;8表示封胶。

具体实施方式

为使本申请实施例的目的和技术方案更加清楚,下面将结合本申请实施例的附图,对本申请实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本申请的一部分实施例,而不是全部的实施例。基于所描述的本申请的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本申请保护的范围。

本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本申请所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

本申请中所述的“内、外”的含义指的是相对于防火结构本身而言,由防火层指向防火结构内部保温层的方向为内,反之为外;而非对本申请的装置机构的特定限定。

本申请中所述的“连接”的含义可以是部件之间的直接连接也可以是部件间通过其它部件的间接连接。

本申请中所述的“上、下”的含义指的是使用者正对防火结构时,由金属面材指向保温层的方向即为下,反之即为上,而非对本申请的装置机构的特定限定。

图1为根据本申请的一种具有单层金属层的防火结构,其包括:

金属面材1,其可选择铝合金材质或根据散热、阻燃和装饰效果的要求而相应选择面材材质,一般来说,所述金属面材仅在防火保温装饰结构直面使用者的一侧设置有一层;

防火层2,其设置在金属面材的下面,所述防火层中包括重量配比94%-95%的无机粉料;

保温层4,其设置在上下两层防火层之间,保温层4一般可选用玻璃棉板、岩棉、胶凝聚苯板等保温材料,根据保温要求和工装要求相应设置其厚度在1-10cm之间;

其中,所述防火结构的边缘还通过辊压等方式形成有由金属面材向下凹陷的凹槽。当防火结构相互拼接固定在墙壁或板材表面时,相邻两块防火结构之间可通过图2所示的方式,在相邻两块防火结构的凹槽之间设置固定件6,由此通过固定件底部的螺栓7实现与墙壁或板材安装面5的安装固定。

安装状态下,固定件6顶部两侧的安装臂,其下表面抵接在防火结构边缘所形成的凹槽的上表面。固定件6的中部向下凹陷,形成接近于防火结构厚度的连接槽,连接槽的底部接近于墙壁或板材的安装面5,由此,可通过在连接槽的底部设置螺栓7,而将整个固定件6固定连接在墙壁或板材的安装面5上,从而通过固定件6顶部两侧的安装臂实现对两侧防火结构的安装固定。

在更为优选的安装方式下,在按照上述方式固定好固定件和螺栓后,还可进一步的在固定件的连接槽内部以及两侧防火结构边缘所形成的凹槽的上表面填充封胶8,通过封胶8填充两侧防火结构边缘所形成的凹槽之间的缝隙,实现对螺栓7及固定件6的密封。将封胶8磨平至与防火结构顶部金属面材1的上表面齐平,可保证整体安装面平整美观。还能防止外部水汽、污物侵染固定件6及螺栓7,从而保证整体安装结构稳定可靠,延长其使用寿命。

在具体加工时,上述的保温层与防火层之间可由聚氨酯胶合以实现固定连接。

而防火层与金属面材之间,可通过设置热熔胶膜,在将所述热熔胶膜加热后,通过热压方式黏合固定所述防火层和金属面材。

在更为优选的实现方式下,上述分别设置在保温层上下两侧的防火层可分别为:

面材防火层21,其设置在保温层的一侧,位于金属面材和保温层之间;

衬底防火层22,其设置在保温层的另一侧;

其中,所述衬底防火层的厚度低于所述面材防火层的厚度。由此,整体防火结构可通过降低位于金属面材对侧的衬底防火层厚度,在保证衬底防火层对整体防火保温装饰结构提供有效支撑的同时,降低整体防火保温装饰结构的材料成本。而较厚的面材防火层能够保证其与金属面材的黏合面平整,额外的通过黏合面的平整度而增加热熔胶膜粘接的可靠度。由此,上述整体的防火保温装饰结构可以进一步通过加热、按压的压烫工艺,保证防火保温装饰结构各层结构之间粘接力大于0.1兆帕,保证整体防火保温装饰结构的拉伸强度、拉拔强度,防止整体防火保温装饰结构在加工安装过程中发生断裂。

上述防火保温装饰结构中防火层可通过以如下方式制备的防火芯材实现。

防火芯材实施例1

第一步,以重量份计,取35份苯丙及醋丙混合所得的水性乳液,以及由粒径范围不超过1000μm的碳酸钙粉末颗粒组成的200份无机粉料,在真空条件下将其混合、搅拌制成浆料,浆料中所使用的碳酸钙粉末颗粒为重质碳酸钙粉末或方解石粉末,并且通过调整其中粉末颗粒的粒径配比关系保证其中D50粒径区间范围在5μm至50μm之间的粉末颗粒占无机粉料总质量的90%,其余粉末颗粒的D50粒径区间范围可分布在100-400μm以内;

第二步,将第一步所得浆料放入挤出成型设备,在料浆挤出阶段随挤出辊将玻璃纤维等阻燃材料制成的网格布2压入上述水性乳液混合物的浆料内部,制得片材;

第三步,将第二步所得片材放置在线速为2米/分的传动网带上,由传动网带传动而顺序经过设置为以下温度的9个烤箱,分别由9个烤箱依次对片材进行加温烘烤并使得网格布3在烘烤过程中被固化在芯材内部,蒸发掉片材中水性乳液所含水分,并在第4、5号烤箱之间、第8、9号烤箱之间分别通过轧机对片材进行施压,通过对片材的施压同时将片材轧制成成品防火芯材所需尺寸并将网格布3紧密嵌入至防火芯材内部,以增加水性乳液固化成型所得片材的拉拔强度、拉伸强度,避免其被撕裂:

第1烤箱设置温度为170℃,

第2烤箱设置温度为235℃,

第3烤箱设置温度为160℃,

第4烤箱设置温度为220℃,

第5烤箱设置温度为160℃,

第6烤箱设置温度为200℃,

第7烤箱设置温度为210℃,

第8烤箱设置温度为150℃,

第9烤箱设置温度为260℃。

将由此获得的防火芯材,置于炉内依照GB/T 14402及GB/T 20284测试方法进行建筑材料燃烧性能测试,经实验测得其能够达到如下性能:

以上实验测得的性能数据满足GB 8624-2012标准所规定的A2级防火等级判定条件:制品总热值≤3.0MJ/kg,燃烧增长速率指数≤120W/S,600S内热释放量≤7.5MJ,火焰横向蔓延长度小于试样边缘。剥离强度达到行业标准,加工流动性满足连续化生产工艺要求。

防火芯材实施例2

第一步,以重量份计,取40份醋酸乙烯-乙烯共聚物水性乳液(VAE乳液),以及由粒径范围不超过1000μm的碳酸钙粉末颗粒组成的200份无机粉料,在真空条件下将其混合、搅拌制成浆料,浆料中所使用的碳酸钙粉末颗粒为重质碳酸钙粉末或方解石粉末,并且通过调整其中粉末颗粒的粒径配比关系保证其中D50粒径区间范围在5μm至50μm之间的粉末颗粒占无机粉料总质量的20%,其余粉末颗粒的D50粒径区间范围可分布在100-400μm以内;

第二步,将第一步所得浆料放入挤出成型设备,制得片材;

第三步,将第二步所得片材放置在线速为1.5米/分的传动网带上,由传动网带传动而顺序经过设置为以下温度的9个烤箱,分别由9个烤箱依次对片材进行加温烘烤,蒸发掉片材中水性乳液所含水分,并在第4、5号烤箱之间、第8、9号烤箱之间分别通过轧机对片材进行施压,并在施压过程前在片材上侧表面和/或下侧表面平贴具有3mm*3mm网格空隙尺寸的阻燃材料网格布3,通过对片材的施压同时将片材轧制成成品防火芯材所需尺寸并将网格布3紧密嵌入至防火芯材内部,以通过网格布3与无极阻燃剂粉末颗粒之间的粘结作用,增加水性乳液固化成型所得片材的拉拔强度、拉伸强度,避免其被撕裂:

第1烤箱设置温度为250℃,

第2烤箱设置温度为170℃,

第3烤箱设置温度为190℃,

第4烤箱设置温度为175℃,

第5烤箱设置温度为140℃,

第6烤箱设置温度为130℃,

第7烤箱设置温度为140℃,

第8烤箱设置温度为185℃,

第9烤箱设置温度为205℃;

第四步,将从第9烤箱输出的表面温度在120-130度之间的成品防火芯材通过贴膜机进行表面贴膜,对防火芯材两侧边进行修边整平,再将防火芯材表面温度维持在50℃以上,并同步对修理平整后的防火芯材成品通过恒张力收卷机进行收卷,以方便对成卷的芯材进行装卸和运输。

烘烤过程中,水性乳液通过加温烘烤,水分蒸发产生固化作用,达到粘结无机阻燃剂粉料的效果,形成芯材基础强度,芯材固化后,通过位于后段烤箱之间的双组轧机施加压力,使芯材进一步压实以确保复合后的剥离强度。同时在加温作用下,固化后的乳液有很好柔韧性,确保无机芯材可以弯曲收卷。

将由此获得的防火芯材,置于炉内依照GB/T 14402及GB/T 20284测试方法进行建筑材料燃烧性能测试,经实验测得其能够达到如下性能:

以上实验测得的性能数据满足GB 8624-2012标准所规定的A2级防火等级判定条件:制品总热值≤3.0MJ/kg,燃烧增长速率指数≤120W/S,600S内热释放量≤7.5MJ,火焰横向蔓延长度小于试样边缘。剥离强度达到行业标准,加工流动性满足连续化生产工艺要求。

防火芯材实施例3

第一步,以重量份计,取45份丙烯酸水性乳液,以及由100份D50粒径范围在5-50μm之间的细粒径碳酸钙粉末,10份D50粒径范围在5-400μm之间的氢氧化铝粉末、氢氧化镁粉末的混合物,和90份D50粒径范围在100-400μm之间的粗粒径碳酸钙粉末所构成的200份无机阻燃剂,在真空条件下将其混合、搅拌制成浆料,浆料中所使用的氢氧化铝、氢氧化镁的粉末颗粒中可同时选用:粗颗粒氢氧化铝粉末,其由拜耳法工艺制成,其D50粒径区间范围在100μm至400μm之间;细颗粒氢氧化铝粉末,其由烧结法工艺制成,其D50粒径区间范围在5μm至50μm之间;细颗粒氢氧化镁粉末,其由矿石法制成,其D50粒径区间范围在5μm至15μm之间;

第二步,将第一步所得浆料放入挤出成型设备,制得片材;

第三步,将第二步所得片材放置在线速为3米/分的传动网带上,由传动网带传动而顺序经过设置为以下温度的9个烤箱,分别由9个烤箱依次对片材进行加温烘烤,蒸发掉片材中水性乳液所含水分,并在第4、5号烤箱之间、第8、9号烤箱之间分别通过轧机对片材进行施压,将片材轧制成成品防火芯材所需尺寸:

第1烤箱设置温度为330℃,

第2烤箱设置温度为300℃,

第3烤箱设置温度为220℃,

第4烤箱设置温度为135℃,

第5烤箱设置温度为120℃,

第6烤箱设置温度为165℃,

第7烤箱设置温度为175℃,

第8烤箱设置温度为220℃,

第9烤箱设置温度为150℃;

第四步,将从第9烤箱输出的表面温度在120-130度之间的成品防火芯材两侧边进行修边整平,然后通过防火芯材自身余热将其表面温度维持在50℃以上,并在此期间同步对修理平整后的防火芯材成品通过恒张力收卷机进行收卷,以方便对成卷的芯材进行装卸和运输。

将由此获得的防火芯材,置于炉内依照GB/T 14402及GB/T 20284测试方法进行建筑材料燃烧性能测试,经实验测得其能够达到如下性能:

以上实验测得的性能数据满足GB 8624-2012标准所规定的A2级防火等级判定条件:制品总热值≤3.0MJ/kg,燃烧增长速率指数≤120W/S,600S内热释放量≤7.5MJ,火焰横向蔓延长度小于试样边缘。剥离强度达到行业标准,加工流动性满足连续化生产工艺要求。

防火芯材实施例4

第一步,以重量份计,取40份VAE乳液,以及由40份D50粒径范围在5-50μm之间的细颗粒石英砂或二氧化硅粉末、40份D50粒径范围在5-50μm之间的细粒径碳酸钙粉末和120份D50粒径范围在100-400μm之间的粗粒径重质碳酸钙粉末所构成的200份无机粉料,在真空条件下将其混合、搅拌制成浆料,浆料中还可少量添加氢氧化铝或氢氧化镁粉末,其中,所使用的氢氧化铝、氢氧化镁的粉末颗粒中:粗颗粒氢氧化铝粉末可由烧结法工艺制成,其D50粒径=90μm;细颗粒氢氧化铝粉末可由拜耳法工艺制成,其D50粒径=15μm,细颗粒氢氧化镁粉末可由化学法制成,其D50粒径=10μm;

第二步,将第一步所得浆料放入挤出成型设备,制得片材;

第三步,将第二步所得片材放置在线速为2.8米/分的传动网带上,由传动网带传动而顺序经过设置为以下温度的9个烤箱,分别由9个烤箱依次对片材进行加温烘烤,蒸发掉片材中水性乳液所含水分,并在第4、5号烤箱之间、第8、9号烤箱之间分别通过轧机对片材进行施压,将片材轧制成3.0mm厚度的成品防火芯材:

第1烤箱设置温度为275℃,

第2烤箱设置温度为265℃,

第3烤箱设置温度为203℃,

第4烤箱设置温度为204℃,

第5烤箱设置温度为145℃,

第6烤箱设置温度为191℃,

第7烤箱设置温度为198℃,

第8烤箱设置温度为213℃,

第9烤箱设置温度为160℃;

第四步,将从第9烤箱输出的表面温度在120-130度之间的成品防火芯材两侧边进行修边整平,使其宽度修整为660mm,然后在防火芯材表面余热温度保持维持在50℃以上状态下,并在此期间同步对修理平整后的防火芯材成品通过恒张力收卷机进行收卷,以方便对成卷的芯材进行装卸和运输。

将由此获得的防火芯材,置于炉内依照GB/T 14402及GB/T 20284测试方法进行建筑材料燃烧性能测试,经实验测得其能够达到如下性能:

以上实验测得的性能数据满足GB 8624-2012标准所规定的A2级防火等级判定条件:制品总热值≤3.0MJ/kg,燃烧增长速率指数≤120W/S,600S内热释放量≤7.5MJ,火焰横向蔓延长度小于试样边缘。剥离强度达到行业标准,加工流动性满足连续化生产工艺要求。

对比于前述实施例1和实施例3,本实施例中所选择的VAE乳液在同粉料相容性更好,加工流畅性好,质量性能稳定,生产过程中环境友好,绿色环保。是首选使用效果较好的乳液。

防火芯材实施例5

第一步,以重量份计,取40份VAE乳液,以及由60份D50粒径范围在1-200μm之间的细颗粒钛白粉粉末、40份D50粒径范围在5-50μm之间的氢氧化铝或氢氧化镁粉末、40份细粒径碳酸钙粉末和60份D50粒径范围在100-400μm之间的粗粒径重质碳酸钙、石英砂混合粉末所构成的200份无机粉料,在真空条件下将其混合、搅拌制成浆料,浆料中还可少量添加,其中,所使用的氢氧化铝、氢氧化镁的粉末颗粒中包括:由拜耳法工艺制成,D50粒径=90μm的粗颗粒氢氧化铝粉末;由烧结法工艺制成,D50粒径=14μm的细颗粒氢氧化铝粉末,由矿石法制成,D50粒径=15μm的细颗粒氢氧化镁粉末;

第二步,将第一步所得浆料放入挤出成型设备,制得片材;

第三步,将第二步所得片材放置在线速为2.7米/分的传动网带上,由传动网带传动而顺序经过设置为以下温度的9个烤箱,分别由9个烤箱依次对片材进行加温烘烤,蒸发掉片材中水性乳液所含水分,并在第4、5号烤箱之间、第8、9号烤箱之间分别通过轧机对片材进行施压,将片材轧制成3.0mm厚度的成品防火芯材:

第1烤箱设置温度为225℃,

第2烤箱设置温度为215℃,

第3烤箱设置温度为176℃,

第4烤箱设置温度为146℃,

第5烤箱设置温度为145℃,

第6烤箱设置温度为142℃,

第7烤箱设置温度为158℃,

第8烤箱设置温度为163℃,

第9烤箱设置温度为160℃;

第四步,将从第9烤箱输出的表面温度在120-130度之间的成品防火芯材两侧边进行修边整平,使其宽度修整为1020mm。

将由此获得的防火芯材,置于炉内依照GB/T 14402及GB/T 20284测试方法进行建筑材料燃烧性能测试,经实验测得其能够达到如下性能:

以上实验测得的性能数据满足GB 8624-2012标准所规定的A2级防火等级判定条件:制品总热值≤3.0MJ/kg,燃烧增长速率指数≤120W/S,600S内热释放量≤7.5MJ,火焰横向蔓延长度小于试样边缘。剥离强度达到行业标准,加工流动性满足连续化生产工艺要求。

防火芯材实施例6

第一步,以重量份计,取40份VAE乳液,以及由60份细颗粒氢氧化铝粉末、40份细颗粒氢氧化镁粉末、40份粗粒径碳酸钙粉末、60份粗颗粒氢氧化铝粉末所构成的200份无机粉料,在真空条件下将其混合、搅拌制成浆料,浆料中所使用的氢氧化铝、氢氧化镁的粉末颗粒中:粗颗粒氢氧化铝粉末由拜耳法工艺制成,其D50粒径=200μm;细颗粒氢氧化铝粉末由烧结法工艺制成,其D50粒径=15μm,细颗粒氢氧化镁粉末由矿石法制成,其D50粒径=20μm;

第二步,将第一步所得浆料放入挤出辊厚度间隙设置为3.5mm的挤出成型设备,制得片材;

第三步,将第二步所得片材放置在线速为2米/分的传动网带上,由传动网带传动而顺序经过设置为以下温度的9个烤箱,分别由9个烤箱依次对片材进行加温烘烤,蒸发掉片材中水性乳液所含水分,并在第4、5号烤箱之间通过上下辊间隙设置为3.1mm的第一轧机对片材进行第一次施压,在第8、9号烤箱之间通过上下辊间隙设置为3.0mm的第二轧机对片材进行施压,将片材轧制成3.0mm厚度、1530mm宽度的成品防火芯材:

第1烤箱设置温度为198℃,

第2烤箱设置温度为200℃,

第3烤箱设置温度为172℃,

第4烤箱设置温度为146℃,

第5烤箱设置温度为145℃,

第6烤箱设置温度为142℃,

第7烤箱设置温度为156℃,

第8烤箱设置温度为160℃,

第9烤箱设置温度为160℃。

将由此获得的防火芯材,置于炉内依照GB/T 14402及GB/T 20284测试方法进行建筑材料燃烧性能测试,经实验测得其能够达到如下性能:

以上实验测得的性能数据满足GB 8624-2012标准所规定的A2级防火等级判定条件:制品总热值≤3.0MJ/kg,燃烧增长速率指数≤120W/S,600S内热释放量≤7.5MJ,火焰横向蔓延长度小于试样边缘。剥离强度达到行业标准,加工流动性满足连续化生产工艺要求。

防火芯材实施例7

第一步,以重量份计,取40份VAE乳液,以及由合计150份的D50粒径范围在1-200μm的氢氧化铝粉末、氢氧化镁粉末和50份D50粒径范围在100-400μm之间的粗粒径重质碳酸钙、石英砂混合粉末所构成的200份无机粉料,在真空条件下将其混合、搅拌制成浆料,浆料中所使用的氢氧化铝、氢氧化镁的粉末颗粒中:粗颗粒氢氧化铝粉末由烧结法工艺制成,其D50粒径=100μm;细颗粒氢氧化铝粉末由拜耳法工艺制成,其D50粒径=10μm,细颗粒氢氧化镁粉末由化学法制成,其D50粒径=20μm;

第二步,将第一步所得浆料放入挤出辊厚度间隙设置为3.6mm的挤出成型设备,制得片材;

第三步,将第二步所得片材放置在线速为2.5米/分的传动网带上,由传动网带传动而顺序经过设置为以下温度的9个烤箱,分别由9个烤箱依次对片材进行加温烘烤,蒸发掉片材中水性乳液所含水分,并在第4、5号烤箱之间通过上下辊间隙设置为3.2mm的第一轧机对片材进行第一次施压,在第8、9号烤箱之间通过上下辊间隙设置为3.0mm的第二轧机对片材进行施压,将片材轧制成3.0mm厚度、1270mm宽度的成品防火芯材:

第1烤箱设置温度为338℃,

第2烤箱设置温度为268℃,

第3烤箱设置温度为196℃,

第4烤箱设置温度为196℃,

第5烤箱设置温度为139℃,

第6烤箱设置温度为196℃,

第7烤箱设置温度为197℃,

第8烤箱设置温度为214℃,

第9烤箱设置温度为225℃。

将由此获得的防火芯材,置于炉内依照GB/T 14402及GB/T 20284测试方法进行建筑材料燃烧性能测试,经实验测得其能够达到如下性能:

以上实验测得的性能数据满足GB 8624-2012标准所规定的A2级防火等级判定条件:制品总热值≤3.0MJ/kg,燃烧增长速率指数≤120W/S,600S内热释放量≤7.5MJ,火焰横向蔓延长度小于试样边缘。剥离强度达到行业标准,加工流动性满足连续化生产工艺要求。

防火芯材实施例8

第一步,以重量份计,取40份VAE乳液,以及由160份粗颗粒氢氧化铝粉末、20份细颗粒氢氧化铝粉末和20份D50粒径范围在100-400μm之间的粗粒径重质碳酸钙粉末所构成的200份无机粉料,在真空条件下将其混合搅拌制成浆料,浆料中所使用的氢氧化铝的粉末颗粒中:粗颗粒氢氧化铝粉末由烧结法工艺制成,其D50粒径=100μm;细颗粒氢氧化铝粉末由拜耳法工艺制成,其D50粒径=15μm;,细颗粒氢氧化镁粉末由化学法制成,其D50粒径=100μm

第二步,将第一步所得浆料放入挤出辊厚度间隙设置为5.5mm的挤出成型设备,制得片材;

第三步,将第二步所得片材放置在线速为1.5米/分的传动网带上,由传动网带传动而顺序经过设置为以下温度的9个烤箱,分别由9个烤箱依次对片材进行加温烘烤,蒸发掉片材中水性乳液所含水分,并在第4、5号烤箱之间通过上下辊间隙设置为5.1mm的第一轧机对片材进行第一次施压,在第8、9号烤箱之间通过上下辊间隙设置为5.0mm的第二轧机对片材进行施压,将片材轧制成5.0mm厚度、1800mm宽度的成品防火芯材:

第1烤箱设置温度为222℃,

第2烤箱设置温度为211℃,

第3烤箱设置温度为163℃,

第4烤箱设置温度为142℃,

第5烤箱设置温度为143℃,

第6烤箱设置温度为142℃,

第7烤箱设置温度为150℃,

第8烤箱设置温度为156℃,

第9烤箱设置温度为165℃。

将由此获得的防火芯材,置于炉内依照GB/T 14402及GB/T 20284测试方法进行建筑材料燃烧性能测试,经实验测得其能够达到如下性能:

以上实验测得的性能数据满足GB 8624-2012标准所规定的A2级防火等级判定条件:制品总热值≤3.0MJ/kg,燃烧增长速率指数≤120W/S,600S内热释放量≤7.5MJ,火焰横向蔓延长度小于试样边缘。剥离强度达到行业标准,加工流动性满足连续化生产工艺要求。

防火芯材实施例9

第一步,以重量份计,取40份VAE乳液,以及由160份粗颗粒氢氧化镁粉末、20份细颗粒氢氧化镁粉末和20份D50粒径范围在100-400μm之间的粗粒径重质碳酸钙粉末所构成的200份无机粉料,在真空条件下将其混合搅拌制成浆料,浆料中所使用的氢氧化铝的粉末颗粒中:细颗粒氢氧化镁粉末由化学法制成,其D50粒径=20μm;粗颗粒氢氧化镁粉末由矿石法制成,其D50粒径=200μm;

第二步,将第一步所得浆料放入挤出辊厚度间隙设置为5.5mm的挤出成型设备,制得片材;

第三步,将第二步所得片材放置在线速为1.5米/分的传动网带上,由传动网带传动而顺序经过设置为以下温度的9个烤箱,分别由9个烤箱依次对片材进行加温烘烤,蒸发掉片材中水性乳液所含水分,并在第4、5号烤箱之间通过上下辊间隙设置为5.1mm的第一轧机对片材进行第一次施压,在第8、9号烤箱之间通过上下辊间隙设置为5.0mm的第二轧机对片材进行施压,将片材轧制成5.0mm厚度、1800mm宽度的成品防火芯材:

第1烤箱设置温度为222℃,

第2烤箱设置温度为211℃,

第3烤箱设置温度为163℃,

第4烤箱设置温度为142℃,

第5烤箱设置温度为143℃,

第6烤箱设置温度为142℃,

第7烤箱设置温度为150℃,

第8烤箱设置温度为156℃,

第9烤箱设置温度为165℃。

将由此获得的防火芯材,置于炉内依照GB/T 14402及GB/T 20284测试方法进行建筑材料燃烧性能测试,经实验测得其能够达到如下性能:

以上实验测得的性能数据满足GB 8624-2012标准所规定的A2级防火等级判定条件:制品总热值≤3.0MJ/kg,燃烧增长速率指数≤120W/S,600S内热释放量≤7.5MJ,火焰横向蔓延长度小于试样边缘。剥离强度达到行业标准,加工流动性满足连续化生产工艺要求。

上述各实施例中,各类水性乳液的固含量通常可选择为50%。

本申请利用小粒径无机阻燃剂与大粒径无机阻燃剂相互配合,可不添加氢氧化镁和氢氧化铝,只用碳酸钙(重钙粉),也可以更低成本做到热值小于3.0MJ/kg,也可以达到A2级标准。上述各实施例中还可进一步通过氢氧化铝同氢氧化镁的复配以起到更好的协同阻燃作用。其原理在于:氢氧化铝在200-400度受热分解释放结晶水,氢氧化镁在300-500度受热分解释放结晶水,两种无机阻燃剂在不同温度区间范围相互提供互补作用,因而能够通过两者结合在全部测试温度范围实现有效阻燃和抑烟作用。

上述各实施例中利用两种无机阻燃剂不同粗细粒径的组合,通过小粒径同大粒径的搭配,保证无机阻燃剂粉末颗粒的普遍D50粒径不小于5μm,以免影响加工流动性,同时节约制造成本;还能同时通过不同粒径大小之间的搭配保证大部分无机阻燃粉末颗粒的D50粒径不超过500μm,以通过较细粉末充分分解提供更好的阻燃效果。

基于此原理,本申请还可对上述各实施例中不同粒径粗细范围的无机阻燃剂进行种类互换,通过细颗粒氢氧化铝粉末、细颗粒氢氧化镁粉末与粗颗粒氢氧化镁粉末的组合搭配,实现与前述实施例相同的A2级阻燃效果。

其中,以无机粉料总重量200份为例:

D50粒径区间范围在5μm至50μm之间的细颗粒粉料的组分占比在40份-180份之间

D50粒径区间范围在100μm至400μm之间的粗颗粒粉料的组分占比在20份-160份之间

D50粒径区间范围在5μm至50μm之间的细颗粒氢氧化镁粉末颗粒的组分占比在0-180份之间;

D50粒径区间范围在5μm至50μm之间的氢氧化铝粉末颗粒的组分占比在0-180份之间。

上述无机阻燃剂粉料在混合制浆过程中还可根据需要而更换其他例如钛白粉、石英砂、石英砂、二氧化硅的粉末替换料,粉末替换料的添加量一般不超过无机阻燃剂粉料总量的一半。上述各粉末替换料均可提供良好的阻燃性能,其配合无机粉料,可通过无机粉料高温分解氧化而吸收环境热值,依旧可保证整体防火芯材达到A2级防火要求。

上述各实施例所提供的A2级防火芯材的材料配比,需要配合流水线生产工艺才能完整制成。将定量称重的胶水和粉料投入搅拌机中,在搅拌机真空环境下搅拌均匀,输送至挤出辊进行定型挤出,挤出所得片材的宽幅和厚度分别通过挤出辊的挡板间距和辊子间隙来控制。料浆进入挤出辊的同时上下使用无纺布进行支撑定型。

片材挤出后,在传动网带的传送下,芯板依次进入烤箱进行烘烤,水性乳液脱去水分逐步固化为无机阻燃剂粉末颗粒提供黏合强度。

然后,共经过两道轧机,9台烤箱实现对防火芯材成品的定型。其中第1道轧机设置在4号及5号烤箱之间,为单组辊轮轧机,主要起到为芯材进行表面整平效果;第2道轧机设置在第8及第9号烤箱之间,为双组辊轮轧机,其通过双组连续辊压,压实芯材,起到增加芯材密实度,提高芯材强度的作用。其他实现方式下所实际使用的烤箱的数量可以调整。当减少烤箱数量后,一般需要设置传动网带的线速相应降低以确保片材能够被完全烘干;当增加烤箱数量后,一般可相应提高线速而实现相同的干燥和定型效果。烤箱之间的轧机可通过控制上下辊间隙来确保芯材受压压力,起到整平和压实的作用。

如成品芯材厚度3mm,挤出辊厚度间隙一般可设置在3.5-3.6mm之间,实际烘烤过程中会有一定收缩,第一道轧机上下辊间隙设置为3.1-3.2mm,第二道轧机间隙设置为3.0mm。

经过最后一道烤箱出来后,芯板表面温度控制在120-130度后可进一步根据客户需求,通过贴膜机进行表面贴膜,然后对防火芯材的两侧进行修边,再通过恒张力收卷机进行收卷。收卷需要芯材保持一定的温度,至少在50度以上,因此实际生产中不需要冷却。

上述9组分区烤箱的长度可选择为6米,片材在烤箱中实际的烘烤时间依据线速的不同而有变化。对具体线速的设置会根据烤箱温度范围,因片材厚度不同、宽度不同而相应调节对应烤箱的温度和进出烤箱的时间。一般,当片材厚度较薄(比如需要成品防火芯材的厚度控制在3.0mm以内),宽幅较窄时(比如需要成品防火芯材的宽幅小于1300mm),可相应设置传动网带的线速提升至2.5米/分以上,各分区烤箱温度相对保持在200度以下。当成品防火芯板厚度≥3.0mm,宽度>1300mm时,传动网带的线速一般设置为≤2.5米/分,各分区烤箱中的多数烤箱温度需设置为大于200度。

不同尺寸规格防火芯材所需各烤箱的温度具体可详见下表的温度设置参数。

由此,本申请通过两层防火层包裹的保温层,以及覆盖在防火层外侧的金属面材,为建筑物墙面、板材提供防火和隔热保温效果。本申请在防火层中通过融合、固化在水性乳液固化物中的大量无机粉料,利用其受热分解氧化而提供对环境热值的吸收和对内部材料的阻燃效果,本申请能够以较薄的板材厚度达到A2级防火指标要求。并且,本申请所提供的防火结构还能通过防火结构边缘的凹槽与下凹的固定件以及螺栓之间的相互配合而实现平整地安装。凹槽间隙还可通过填充封胶8实现对螺栓和固定件的密封。

以上仅为本申请的实施方式,其描述较为具体和详细,但并不能因此而理解为对本申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些均属于本申请的保护范围。

- 一种具有单层金属层的防火结构

- 一种具有防火结构的防火阀用防火执行器