一种钢结构房屋箱端框生产工艺

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及房屋箱制造的技术领域,尤其是涉及一种钢结构房屋箱端框生产工艺。

背景技术

随着城市化进程的不断进行,各地都在进行建筑、构筑物以及道路桥梁交通设施等建设,在这个过程中,需要用到大量的临时性建筑与其配套使用。房屋箱就是一种能够方便人们进行使用的临时性建筑,房屋箱是一种比较新型的建筑,外形与集装箱类似。

参照图1,房屋箱包括框体5,框体的两端分别固定有端框6,从而形成完整的房屋箱。而端框6是使用钢结构固定装置对多跟矩形方管进行定位和固定,矩形方管被固定后再由工人对矩形方管进行焊接,从而实现端框6的制造。

针对上述中的相关技术,发明人认为,由于矩形方管一般比较重大,在焊接时需要将矩形方管摆放呈特定的形状并进行固定,这样的设定,增加了焊接的技术难度,延长了生产周期。

发明内容

为了提高钢结构房屋箱端框的生产效率,本申请提供一种钢结构房屋箱端框生产工艺。

本申请提供的一种钢结构房屋箱端框生产工艺采用如下的技术方案:

第一方面,一种钢结构房屋箱端框生产工艺,包括以下步骤:S1、使用管材裁切机构对矩形方管进行裁切,形成需要的矩形方管管材;S2、使用端框定位传输机构对矩形方管进行拼装定位,形成端框;S3、人工对端框进行粗焊,初步固定;S4、使用端框定位传输机构将粗焊好的端框传输至端框焊接固定机构;S5、使用端框焊接固定机构对粗焊好的端框进行精悍固定,完成端框制造;S6、使用端框叠层定位存储机构将多个焊接的端框进行叠放存储。

通过采用上述技术方案,使用管材裁切机构对矩形方管进行裁切,然后通过端框定位传输机构对矩形方管进行拼装定位,有利于减少人工对矩形方管进行拼接定位的劳动强度,有利于提高拼接的精度,提高拼装效率,拼装完成后,工人对拼装的端框进行粗焊,使得端框初步固定。后续通过端框定位传输机构将端框传送到端框焊接固定机构处进行精悍,完成制造,在通过端框叠层定位存储机构将端框叠层存储,便于节省存放空间,便于后续组装使用,提高了端框的制造速度以及制造精度,进而提高了房结构房屋箱端框的生产效率。

第二方面,一种钢结构房屋箱端框生产线,包括按生产流程依次设置的管材裁切机构、端框定位传输机构、端框焊接固定机构以及端框叠层定位存储机构,所述管材裁切机构用于裁切矩形方管,所述端框定位传输机构用于对矩形矩形方管进行夹紧定位、端框传输,所述端框焊接固定机构用于对端框进行精悍固定,所述端框叠层定位存储机构用于对端框进行叠层存储。

通过采用上述技术方案,实用管材裁切机构对矩形方管进行裁切,然后再将裁切好的矩形方管放入端框定位传输机构内进行定位,并通过人工进行粗焊固定,使端框初步成型,再使用端框定位传输机构将端框传送到端框焊接固定机构内进行精悍固定,完成端框的制造,最后由端框叠层定位存储机构对端框进行叠层存储,方便工人存放以及使用。制造过程使用多种机械装置进行辅助制造,有利于减轻工人的劳动强度,提高生产效率。

可选的,所述端框定位传输机构包括底架、两个固定架以及定位组件、第一定位组件以及第二定位组件,两个所述固定架沿所述底架的长度方向滑移安装,且所述固定架的滑移方向与所述底架的宽度方向相同,所述定位组件包括移动板以及定位板,所述移动板的移动方向与所述底架的长度方向相同,所述定位板安装在所述固定架的顶部,且所述定位板位于所述固定架的出料端,所述第一定位组件设置在所述移动板(251)的顶部用于对矩形方管进行定位,所述第二定位组件设置在所述定位板(252)的顶部用于对矩形方管进行定位。

通过采用上述技术方案,工作时,通过第一定位组件与第二定位组件配合对矩形方管进行拼装定位,有利于省去人工定位的工作,提高拼装效率以及拼装的准确性。

可选的,所述第一定位组件包括第一气缸、第二气缸以及第三气缸,所述第一气缸的伸缩杆朝向所述固定架的进料端,且所述移动板靠近所述固定架进料端的一侧固定安装有第一挡板,所述第一挡板与所述第一气缸的伸缩杆配合用于夹紧横向的矩形方管,所述第二气缸的伸缩杆朝向所述固定架宽度方向的外侧,且所述移动板的顶部靠近所述固定架宽度方向外侧对应安装有第二挡板,所述第二挡板与所述第二气缸的伸缩杆配合用于夹紧纵向方向的矩形方管,所述第三气缸的伸缩杆朝向所述固定架的出料端,所述定位板的顶部安装有第三挡板,所述第三挡板与所述第三气缸的伸缩杆相配合用于对纵向的矩形方管进行定位,所述第二定位组件包括第四气缸以及第五气缸,所述第四气缸的伸缩杆朝向所述固定架的出料端,所述定位板靠近所述固定架出料端的一侧固定安装有第四挡板,所述第四挡板与所述第四气缸的伸缩杆相配合用于夹紧横向矩形方管,所述第五气缸的伸缩杆朝向所述固定架宽度方向的外侧,且所述定位板的顶部靠近所述固定架宽度方向外侧对应安装有第五挡板,所述第五挡板与所述第五气缸的伸缩杆配合用于夹紧纵向的矩形方管。

通过采用上述技术方案,工作时,工人先将两根横向的矩形方管以及两根纵向的矩形方管放置到预定位置,然后分别启动第一气缸、第二气缸、第三气缸、第四气缸以及第五气缸,分别对四根矩形钢管进行定位夹紧,再通过两个滑动电机分别控制两个固定架进行滑移调整位置,使得两根横向矩形方管与纵向的矩形方管抵紧,最后通过转动手轮带动定位螺杆转动对移动板进行调整,使得纵向的矩形方管与第三挡板抵紧,从而使得四根矩形方管固定,并相互拼接成端框,实现了第一定位组件与第二定位组件配合对矩形方管进行定位的作用。

可选的,所述端框定位传输机构包括传输组件,所述传输组件包括升降辊组以及固定辊组,所述固定架的顶部开设有传送槽,所述升降辊组以及所述固定辊组均安装在所述传送槽内,且所述升降辊组位于靠近所述固定架进料端一端,所述固定辊组位于靠近所述固定架出料端一端,所述升降辊组包括多个升降辊、升降台以及升降伸缩件,所述升降伸缩件安装在所述固定架的底部,所述升降台设置在传送槽内,所述升降伸缩件用于对所述升降台进行升降,多个所述升降辊转动安装升降台的顶部,且所述多个升降辊沿升降台的长度方向呈等距排列设置,所述固定辊组包括多个从动固定辊、主动固定辊以及驱动件,多个所述从动固定辊转动安装在所述传送槽内,且多个所述从动固定辊沿所述传送槽的长度方向呈排列设置,所述主动固定辊转动安装在所述传送槽内,且所述主动固定辊位于多个所述从动固定辊之间,所述驱动件安装在所述固定架长度方向的内侧,所述驱动件用于驱动所述主动固定辊转动。

通过采用上述技术方案,工作时,升降伸缩件的伸缩杆伸长时,通过伸缩杆带动升降台升起,从而使得多个升降辊能够升高到高于预定高度,方便将矩形方管移动到移动板与定位板之间,提高传送矩形方管的便利性,且工人可以利用从动固定辊与主动固定辊配合对矩形方管进行传送,有利于对矩形方管的位置进行调节,方便拼装。

可选的,所述移动板的顶部设置有压紧组件,所述压紧组件包括压紧组件包括呈竖直设置的固定杆以及呈水平设置的连接板,所述固定杆的底端与所述移动板的顶部固定连接,所述连接板的一端与所述固定杆的侧壁转动连接,且所述连接板的另一端固定连接有套筒,所述套筒呈竖直设置,所述套筒内套接有套杆,所述套杆的侧壁设置有外螺纹,所述套筒的内侧壁设置有内螺纹,所述套杆与所述套筒螺纹连接,所述套杆的的底端固定连接有压紧盘。

通过采用上述技术方案,在对矩形方管进行定位时,可以转动连接板移动到移动板的顶部,然后转动套杆带动压紧盘向下移动压紧矩形方管,从而有利于提高矩形方管在拼装过程中的稳定性。

可选的,所述端框叠层定位存储机构包括端框传送架以及多个端框叠放装置,所述端框传送架用于传送焊接固定好的端框,多个所述端框叠放装置沿所述端框传送架的长度方向呈对称设置在所述端框传送架的两侧,用于对端框进行升起叠放。

通过采用上述技术方案,端框叠层定位存储机构的设置,能够沿竖直方向对多个端框进行叠放,节省存放空间,方便后续工序加工使用

可选的,所述端框叠放装置包括底盘、滑移板、端框升降组件以及端框叠放组件,所述底盘安装在所述端框传送架的一侧,所述滑移板滑移安装在所述底盘的顶部,且所述滑移板呈竖直设置,所述底盘的内部转动安装有调节螺杆,所述调节螺杆呈水平设置,且所述调节螺杆的长度方向与所述端框传送架的长度方向相垂直,所述底盘远离端传送架的一侧安装有电动机,所述电动机与所述调节螺杆的一端同轴固定连接,所述滑移板的底部固定安装有固定块,所述调节螺杆穿过所述固定块并与所述固定块螺纹配合。

通过采用上述技术方案,在电动机启动时,电动机能够驱动调节螺杆转动,从而使得调节螺杆通过固定块带动滑移板沿朝向或远离端框传送架的方向移动,有利于对端框进行固定。

可选的,所述端框升降组件包括升降电机、升降螺杆以及升降板,所述滑移板的顶部呈竖直安装有升降架,所述升降板滑移安装在所述升降架靠近所述端框传送架的一侧,所述升降电机呈水平安装在升降架的顶部,且所述升降电机的驱动轴同轴固定连接有蜗杆,所述升降架的顶部转动安装有蜗轮,所述蜗杆与所述蜗轮相互啮合,所述升降螺杆呈竖直转动安装在所述升降架朝向所述端框传送架的一侧,且所述升降螺杆的顶端同轴穿过所述蜗轮并伸出于所述升降架的顶部,所述升降螺杆的侧壁设置有外螺纹,所述蜗轮的内部设置有内螺纹,所述升降螺杆与所述蜗轮螺纹配合,所述升降螺杆的底端与所述升降板的顶面铰接。

通过采用上述技术方案,动升降电机,升降电机通过蜗杆带动蜗轮转动,从而使得蜗轮带动螺杆进行升降移动,进而使得螺杆带动升降板沿升降架进行升降移动。使得升降板能够承托端框,并对端框进行升降作用,方便对端框进行竖直方向的叠放。

可选的,所述端框叠放组件包括承托板以及承托气缸,所述滑移板的顶部呈竖直安装有承托架,所述承托架位于所述升降架的一侧,所述承托板呈水平滑移安装在所述承托架的顶部,所述承托板的滑移方向沿朝向或远离所述端框传送架的方向,所述承托气缸呈水平安装在所述承托架的顶部,且所述承托气缸的伸缩杆与所述承托板远离所述端框传送架的一端固定连接。

通过采用上述技术方案,工作时,先将一块端框通过端框传送架传送到预定位置,再启动端框升降组件带动端框上升,然后启动承托气缸带动承托板伸出用于承托端框,此时控制端框升降组件下降回到原来位置,并通过端框传送架将另一块端框传送到预定的位置,并重复上述步骤,通过端框升降组件带动升降板上升,从而实现了对多块端框的堆叠作用。

综上所述,本申请包括以下至少一种有益技术效果:

1.使用管材裁切机构对矩形方管进行裁切,然后通过端框定位传输机构对矩形方管进行拼装定位,有利于减少人工对矩形方管进行拼接定位的劳动强度,有利于提高拼接的精度,提高拼装效率,拼装完成后,工人对拼装的端框进行粗焊,使得端框初步固定。后续通过端框定位传输机构将端框传送到端框焊接固定机构处进行精悍,完成制造,在通过端框叠层定位存储机构将端框叠层存储,便于节省存放空间,便于后续组装使用,提高了端框的制造速度以及制造精度,进而提高了房结构房屋箱端框的生产效率;

2.压紧组件的设置,在对矩形方管进行定位时,可以转动连接板移动到移动板的顶部,然后转动套杆带动压紧盘向下移动压紧矩形方管,从而有利于提高矩形方管在拼装过程中的稳定性。

附图说明

图1是背景技术中的端框结构示意图。

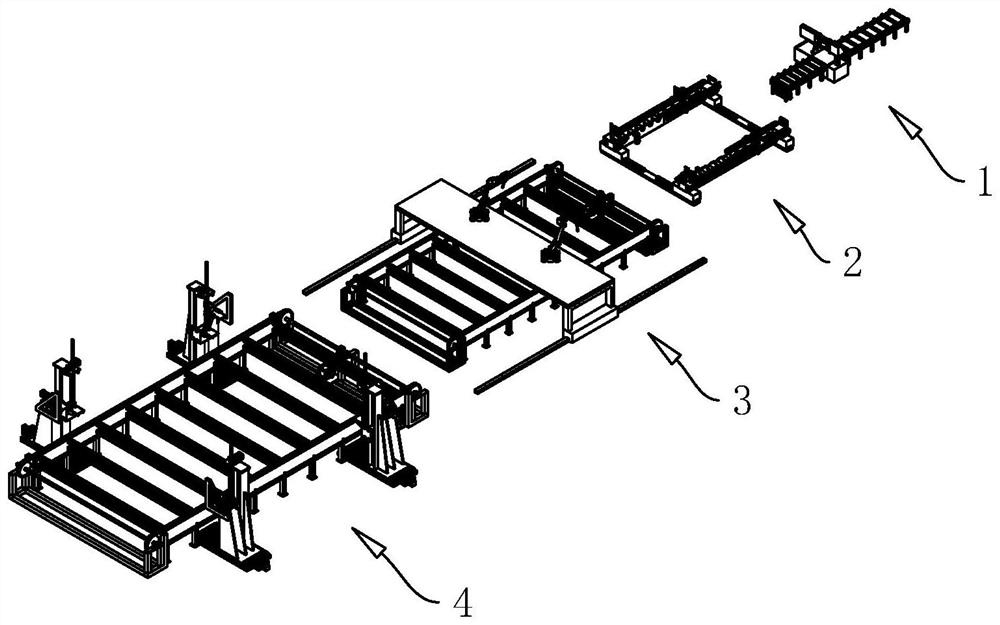

图2是本申请实施例的整体结构示意图。

图3是本申请实施例主要展示管材裁切机构的结构示意图。

图4是本申请实施例主要展示端框定位传输机构的结构示意图

图5是本申请实施例主要展示端框焊接固定机构的结构示意图

图6是本申请实施例主要展示端框叠层定位储存储机构的结构示意图

附图标记说明:

1、管材裁切机构;11、进料传送带;111、进料传动辊;12、带锯床;13、出料传送带;131、出料传送辊;132、齿轮;133、链条;134、驱动电机;135、主动轮;136、从动轮;

2、端框定位传输机构;21、底架;22、固定架;23、滑动座;24、滑动电机;25、定位组件;251、移动板;252、定位板;253、移动槽;254、定位螺杆;255、限位槽;256、限位块;257、第一气缸;258、第二气缸;259、第三气缸;261、第四气缸;262、第五气缸;263、第一挡板;264、第二挡板;265、第三挡板;266、第四挡板;267、第五挡板;27;压紧组件;271、固定杆;272、连接板;273、套筒;274、套杆;275、压紧盘;28、传输组件;281、升降辊组;2811、升降辊;2812、升降台;2813、升降伸缩件;282、固定辊组;2821、从动固定辊;2822、主动固定辊;2823、驱动件;29、传送槽;291、进料辊;

3、端框焊接固定机构;31、焊接输送线;32、焊接平台;33、焊接机械手;

4、端框叠层定位存储机构;41、端框传送架;42、端框叠放装置;421、底盘;422、滑移板;423、端框升降组件;4231、升降电机;4232、升降螺杆;4233、升降板;4234、升降架;4235、滑动座;4236、滚轮;4237、蜗杆;4238、蜗轮;424、端框叠放组件;4241、承托板;4242、承托气缸;4243、承托架;425、调节螺杆;426、电动机;427、定位架;

5、框体;6、端框。

具体实施方式

以下结合附图2-6对本申请作进一步详细说明。

第一方面,本申请实施例公开一种钢结构房屋箱端框生产线。参照图2,一种钢结构房屋箱端框生产线包括按生产流程依次设置的管材裁切机构1、端框定位传输机构2、端框焊接固定机构3以及端框叠层定位存储机构4。

工作时,通过管材裁切机构1将矩形方管分别裁切成若干用于拼接端框6的矩形方管,此时将矩形方管运送至端框定位传输机构2进行拼装定位,并通过人工粗焊进行初步定位,然后在通过端框定位传输机构2将端框6运送至端框焊接固定机构3处,使用端框焊接固定机构3进行精悍固定,最后再运送至端框叠层定位存储机构4处进行存放,方便后续工序的使用。

参照图3,管材裁切机构1包括进料传送带11、带锯床12以及出料传送带13。进料传送带11的顶部转动安装有若干进料传动辊111,若干传动辊沿进料传送带11的长度方向呈等距排列设置,从而能够方便工人将矩形方管放置在进料传送带11的顶部进行传送。带锯床12安装在进料传送带11的出料端用于对矩形方管进行裁切,且带锯床12为现有技术。出料传送带13安装在带锯床12的出料端,且出料传送带13用于对裁切好的矩形方管进行传输。具体的,出料传送带13的顶部转动安装有若干出料传送辊131,若干出料传送辊131的一侧均同轴固定有齿轮132,若干齿轮132通过链条133传动连接。出料传送带13的底部安装有驱动电机134,驱动电机134的驱动轴同轴安装有主动轮135,位于出料传送带13的出料端的传送辊同轴连接有从动轮136,主动轮135与从动轮136通过皮带传动连接。

参照图4,端框定位传输机构2包括底架21,底架21的顶部滑移安装有两个固定架22,且两个固定架22的滑移方向与底架21的宽度方向相同。具体的,固定架22的底部沿底架21长度方向的两端分别固定有两个滑动座423523,滑动座423523与底架21滑移配合,且滑动座423523的滑移方向与底架21的宽度方向相同。滑动座423523内呈竖直安装有滑动电机24,滑动电机24的驱动轴同轴固定连接有齿轮132,底架21的侧壁沿宽度方向固定安装有齿条,齿轮132与齿条相互啮合。滑动电机24启动时,滑动电机24驱动齿轮132转动,使得齿轮132通过与齿条的啮合关系,带动滑动座423523沿底架21的宽度方向进行往复滑移。

参照图4,固定架22内安装有定位组件25,定位组件25包括移动板251以及定位板252,移动板251的移动方向与底架21的长度方向相同。具体的,固定架22沿长度方向的一端为进料端,另一端为出料端。移动板251滑移安装在固定架22的顶部,且移动板251的滑移方向与固定架22的长度方向相同。固定架22的顶部开设有移动槽253,移动槽253内转动安装有定位螺杆254,且定位螺杆254的一端穿过固定架22,并伸出于固定架22进料端的侧壁外固定连接手轮。移动板251与定位螺杆254螺纹配合,固定架22的顶部开设有限位槽255,限位槽255位于移动槽253的一侧并与移动槽253相互平行,移动板251的底部固定有限位块256(图中未示出),限位块256与限位槽255滑移配合。转动手轮时,能够带动定位螺杆254转动从而带动移动板251沿移动槽253的长度方向进行往复滑移,从而实现了通过手轮调节移动板251沿固定架22的长度方向往复移动的作用。

参照图4,移动板251的顶部呈水平固定安装有第一气缸257、第二气缸258以及第三气缸259。第一气缸257的伸缩杆朝向固定架22的进料端,且移动板251靠近固定架22进料端的一侧固定安装有第一挡板263,第一挡板263与第一气缸257的伸缩杆配合用于夹紧横向的矩形方管。第二气缸258的伸缩杆朝向固定架22宽度方向的外侧,且移动板251的顶部靠近固定架22宽度方向外侧对应安装有第二挡板264,第二挡板264与第二气缸258的伸缩杆配合用于夹紧纵向方向的矩形方管。第三气缸259的伸缩杆朝向固定架22的出料端。

参照图4,定位板252安装在固定架22的顶部,且定位板252位于固定架22的出料端。定位板252的顶部安装有第三挡板265,第三挡板265与第三气缸259的伸缩杆相配合用于对纵向的矩形方管进行定位。定位板252的顶部水平安装有第四气缸261以及第五气缸262。第四气缸261的伸缩杆朝向固定架22的出料端,定位板252靠近固定架22出料端的一侧固定安装有第四挡板266,第四挡板266与第四气缸261的伸缩杆相配合用于夹紧横向矩形方管。第五气缸262的伸缩杆朝向固定架22宽度方向的外侧,且定位板252的顶部靠近固定架22宽度方向外侧对应安装有第五挡板267,第五挡板267与第五气缸262的伸缩杆配合用于夹紧纵向的矩形方管。

工作时,工人先将两根横向的矩形方管以及两根纵向的矩形方管放置到预定位置,然后分别启动第一气缸257、第二气缸258、第三气缸259、第四气缸261以及第五气缸262,分别对四根矩形钢管进行定位夹紧,再通过两个滑动电机24分别控制两个固定架22进行滑移调整位置,使得两根横向矩形方管与纵向的矩形方管抵紧,最后通过转动手轮带动定位螺杆254转动对移动板251进行调整,使得纵向的矩形方管与第三挡板265抵紧,从而使得四根矩形方管固定,并相互拼接成端框6,此时工人再通过手工焊接的方式,对四根矩形方管进行粗焊,将四根矩形方管进行初步固定。

参照图4,为了提高四根矩形方管竖直方向固定的稳定性,移动板251以及定位板252的顶部均固定有压紧组件27,在本实施例中以移动板251顶部的压紧组件27为例进行说明,定位板252顶部压紧组件27的结构以及连接方式与移动板251顶部的压紧组件27相同,在此不再赘述。具体的,压紧组件27包括呈竖直设置的固定杆271以及呈水平设置的连接板272。固定杆271的底端与移动板251的顶部固定连接,连接板272的一端与固定杆271的侧壁转动连接,且连接板272的另一端固定连接有套筒273,套筒273呈竖直设置。套筒273内套接有套杆274,套杆274的侧壁设置有外螺纹,套筒273的内侧壁设置有内螺纹,套杆274与套筒273螺纹连接。套杆274的的底端固定连接有压紧盘275,压紧盘275用于对矩形方管的顶面进行压紧。

参照图4,端框定位传输机构2还包括传输组件28,传输组件28包括升降辊2811组281以及固定辊组282。固定架22的顶部开设有传送槽29,且传送槽29位于移动槽253与限位槽255之间。升降辊2811组281以及固定辊组282均安装在传送槽29内,且升降辊2811组281位于靠近固定架22进料端一端,固定辊组282位于靠近固定架22出料端一端。升降辊2811组281包括

多个升降辊2811、升降台2812以及升降伸缩件2813(图中未示出)。升降伸缩件2813安装在固定架22的底部,升降台2812设置在传送槽29内,升降伸缩件2813用于对升降台2812进行升降。多个升降辊2811转动安装升降台2812的顶部,且多个升降辊2811沿升降台2812的长度方向呈等距排列设置。使得矩形方管能够通过多个升降辊2811传送到预定位置进行拼装固定。

在本实施例中,升降伸缩件2813选用液压缸,液压缸呈竖直安装在固定架22的底部,且液压缸的伸缩杆穿入传送槽29内并与升降台2812的底部固定连接。液压缸的伸缩杆伸长时,通过伸缩杆带动升降台2812升起,从而使得多个升降辊2811能够升高到高于预定高度,方便将矩形方管移动到移动板251与定位板252之间,提高传送矩形方管的便利性。

参照图4,固定辊组282包括多个从动固定辊2821、主动固定辊2822以及驱动件2823,多个从动固定辊2821转动安装在传送槽29内,且多个从动固定辊2821沿传送槽29的长度方向呈排列设置。主动固定辊2822转动安装在传送槽29内,且主动固定辊2822位于多个从动固定辊2821之间。驱动件2823安装在固定架22长度方向的内侧,驱动件2823用于驱动主动固定辊2822转动。工作时,工人可以利用从动固定辊2821与主动固定辊2822配合对矩形方管进行传送,有利于对矩形方管的位置进行调节,方便拼装。

在本实施例中,驱动件2823为驱动电机134,驱动电机134的输出轴安装有减速箱,驱动电机134与主动固定辊2822的一端通过减速箱传动连接。工作时,通过驱动电机134启动并通过减速箱驱动主动固定辊2822转动,从而实现了驱动件2823驱动主动固定辊2822转动的作用。减速箱的设置,能够对驱动电机134的输出转速进行减速,提高扭矩,从而能够提高主动固定辊2822传送矩形方管的稳定性。

参照图4,为了提高对矩形方管运输的便利性,固定架22的进料端设置有进料辊291,进料辊291通过一竖直设置的进料架转动安装在固定架22的顶部,用于引导矩形方管进入固定架22。

参照图5,端框焊接固定机构3包括焊接输送线31、焊接平台32以及安装在焊接平台32上的焊接机械手33。加工时,端框6运送至焊接运输线内,此时焊接平台32沿焊接运输线移动,使焊接机械手33对端框6进行精悍,从而实现端框焊接固定机构3对端框6的焊接固定作用。

参照图6,端框叠层定位存储机构4包括端框传送架41以及多个端框叠放装置42,端框传送架41设置在焊接输送线31的出料端,用于传送焊接固定好的端框6。

多个端框叠放装置42沿端框传送架41的长度方向呈对称设置在端框传送架41的两侧,用于对端框6进行升起叠放,能够沿竖直方向对多个端框6进行叠放,节省存放空间,方便后续工序加工使用。

参照图6,端框叠放装置42包括底盘421、移动板251、端框升降组件423以及端框叠放组件424。底盘421安装在端框传送架41的一侧。移动板251滑移安装在底盘421的顶部,且移动板251呈竖直设置。底盘421的内部转动安装有调节螺杆425,调节螺杆425呈水平设置,且调节螺杆425的长度方向与端框传送架41的长度方向相垂直。底盘421远离端传送架的一侧安装有电动机426,电动机426与调节螺杆425的一端同轴固定连接。移动板251的底部固定安装有固定块,调节螺杆425穿过固定块并与固定块螺纹配合。在电动机426启动时,电动机426能够驱动调节螺杆425转动,从而使得调节螺杆425通过固定块带动移动板251沿朝向或远离端框传送架41的方向移动。

参照图6,端框升降组件423包括升降电机4231、升降螺杆4232以及升降板4233。移动板251的顶部呈竖直安装有升降架4234,升降板4233滑移安装在升降架4234靠近端框传送架41的一侧。具体的,升降板4233的一端固定连接有滑动座423523,滑动座423523内转动安装有多个滚轮4236,且滑动座423523通过多个滚轮4236对升降架4234进行夹,并沿竖直方向进行滑移配合,从而使得滑动座423523能沿竖直方向进行滑动。升降电机4231呈水平安装在升降架4234的顶部,且升降电机4231的驱动轴同轴固定连接有蜗杆4237,升降架4234的顶部转动安装有蜗轮4238,蜗杆4237与蜗轮4238相互啮合。升降螺杆4232呈竖直转动安装在升降架4234朝向端框传送架41的一侧,且升降螺杆4232的顶端同轴穿过蜗轮4238并伸出于升降架4234的顶部。升降螺杆4232的侧壁设置有外螺纹,蜗轮4238的内部设置有内螺纹,升降螺杆4232与蜗轮4238螺纹配合。升降螺杆4232的底端与升降板4233的顶面铰接。

启动升降电机4231,升降电机4231通过蜗杆4237带动蜗轮4238转动,从而使得蜗轮4238带动螺杆进行升降移动,进而使得螺杆带动升降板4233沿升降架4234进行升降移动。使得升降板4233能够承托端框6,并对端框6进行升降作用。

参照图6,端框叠放组件424包括承托板4241以及承托气缸4242。移动板251的顶部呈竖直安装有承托架4243,承托架4243位于升降架4234的一侧。承托板4241呈水平滑移安装在承托架4243的顶部。承托板4241的滑移方向沿朝向或远离端框传送架41的方向。承托气缸4242呈水平安装在承托架4243的顶部,且承托气缸4242的伸缩杆与承托板4241远离端框传送架41的一端固定连接。在承托气缸4242伸长时,承托气缸4242能够带动承托板4241朝向端框传送架41的一侧移动,从而伸到端框传送架41的正上方,对端框6进行承托。

工作时,先将一块端框6通过端框传送架41传送到预定位置,再启动升降电机4231带动蜗杆4237以及蜗轮4238轮转动,从而使得蜗轮4238通过升降螺杆4232带动升降板4233上升,以使升降板4233带动端框6上升,然后启动承托气缸4242带动承托板4241伸出用于承托端框6。此时控制升降电机4231反转带动升降板4233下降回到原来位置,并通过端框传送架41将另一块端框6传送到预定的位置,并重复上述步骤,通过升降电机4231带动升降板4233上升,从而实现了对多块端框6的堆叠作用。

参照图6,承托架4243远离升降架4234的一侧固定安装有定位架427,定位架427朝向端框传送架41的一侧侧壁呈竖直设置。在叠放完毕后,通过调整移动板251的位置,能够使得端框传送架41两侧的定位架427对端框6进行夹紧定位,从而能够使得端框6堆码整齐,有利于叠放。

本申请实施例钢结构房屋箱端框生产线的实施原理为:

将矩形方管原材放入放入管材裁切机构1处裁切呈所需的尺寸大小,然后将裁切好的矩形方管放入端框定位传输机构2处,使得端框定位传输机构2先对矩形方管进行定位,然后工人对定位好的矩形方管进行粗焊,初步固定形成端框6,然后通过端框定位传输机构2将端框6传送到端框焊接固定机构3处进行精悍固定。在通过端框焊接固定机构3将端框6传送到端框叠层定位存储机构4处进行堆叠存储,方便存储以及后续工序的使用。

第二方面,本申请实施例还公开一种钢结构房屋箱端框生产工艺,包括以下步骤:

S1、使用管材裁切机构1对矩形方管进行裁切,形成需要的矩形方管管材;

S2、使用端框定位传输机构2对矩形方管进行拼装定位,形成端框6;

S3、人工对端框6进行粗焊,初步固定;

S4、使用端框定位传输机构2将粗焊好的端框6传输至端框焊接固定机构;

S5、使用端框焊接固定机构3对粗焊好的端框6进行精悍固定,完成端框6制造;

S6、使用端框叠层定位存储机构4将多个焊接好的端框6进行叠放存储。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种钢结构房屋箱端框生产工艺

- 一种钢结构房屋箱及其生产工艺