一种防眩玻璃的制作方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及防眩玻璃技术领域,特别涉及一种防眩玻璃的制作方法。

背景技术

随着现代显示技术的发展,人们对显示器件的成像要求越来越高,用户的使用舒适程度需求也开始逐渐增加。显示器在使用过程中,常常会因为周边环境影响产生炫光现象。眩光是指一种视觉条件,当视野中因亮度分布不适宜或空间中存在极端的亮度对比时,进入人眼的光线会发生散射,不仅会严重影响视觉体验,还会使人感到不舒服、厌恶甚至丧失明视度。防眩玻璃简称为AG玻璃,是一种对玻璃表面进行特殊处理的玻璃,其原理是把优质玻璃单面或双面进行工艺处理,使其与普通玻璃相比具有较低的反射比,从而降低环境光的干扰,提高画面的清晰度,减少屏幕反光,使图像更清晰、逼真,让观赏者享受到更佳的视觉效果。

现有防眩玻璃生产多采用蒙砂工艺进行制备,其中蒙砂液蒙砂作为遮盖物,玻璃在氢氟酸或者类似酸液的作用下获得粗糙的表面,再进行化学抛光后会得到所需的光泽度,雾度,反射影像清晰度等光学值。但由于蒙砂工艺不能精确的控制蚀刻后的颗粒跨度大小,容易造成图形不均匀的现象;且玻璃会受到蒙砂液本身的材料影响,容易使玻璃表面产生欠点,影响玻璃的外观良率,外观良率低,因此无法很好地掌控生产玻璃的光泽度和雾度。

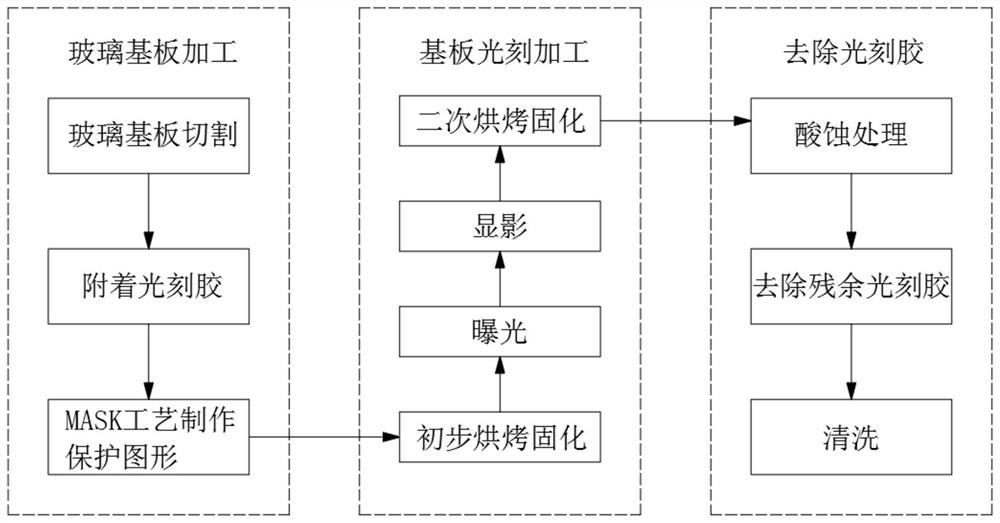

现提供一种防眩玻璃的制作方法,通过采用MASK工艺在光刻胶表面设计保护图形,并依次通过软烤固化、曝光、显影、硬烤固化后再酸蚀,使制备的玻璃表面均匀形成具有漫反射效果的类球面凸点,避免类球面点尺寸超出像素点尺寸的闪点问题,保证了防眩玻璃光泽度和雾度的均匀性,达到防眩的目的。

发明内容

本发明的目的在于提供一种防眩玻璃的制作方法,以解决上述背景技术中提到的问题。

为了达成上述目的,本发明的解决方案为:一种防眩玻璃的制作方法,包括如下步骤:

步骤一,玻璃基板加工:将玻璃切割基板至特定尺寸,并在玻璃基板表面附上一层光刻胶,通过MASK工艺在玻璃基板表面的光刻胶上制作保护图形;

步骤二,基板光刻加工:将具有光刻胶保护图形的玻璃基板先进行初步烘烤固化,再依次进行曝光和显影,之后进行二次烘烤固化;

步骤三,去除光刻胶:对二次固化完成的玻璃基板进行酸蚀处理,再剥离酸蚀处理后玻璃基板表面残余的光刻胶,清洗后获得洁净的防眩玻璃。

进一步地,步骤一中所述光刻胶为正性光刻胶,通过喷涂或印刷的方式附着在玻璃基板表面。

进一步地,步骤一中所述保护图形在光刻胶表面呈点阵状分布,每个保护图点的直径为3μm~50μm,相邻两个保护图点之间的间距为3μm~50μm。

进一步地,步骤二中所述玻璃基板的初步烘烤固化和二次烘烤固化分别为软烤和硬烤。

更进一步地,步骤二中所述初步烘烤固化温度是70℃~120℃,烘烤时间为100s~120s。

进一步地,步骤二中所述二次烘烤固化温度是100℃~240℃,烘烤时间为16min。

进一步地,步骤三中所述酸蚀处理采用的制剂为含有氟离子的单酸或者混酸,浓度为0.000206mol/L,酸蚀时间为3min±30s~6min±15s,且该制剂中添加有HCL和NH

更进一步地,步骤三中所述剥离剩余光刻胶可以采用KOH浸泡法或物理擦拭法进行;所述KOH浸泡法的浸泡时间为2min~4min,所述物理擦拭法的擦拭时间为5min~10min。

本发明对照现有技术的有益效果是:

(1)本发明通过在玻璃表面附着光刻胶,并通过MASK工艺在光刻胶表面设计保护图形,使具有保护图形的玻璃基板经过初步软烤固化、曝光、显影、二次硬烤固化后再进行酸蚀,精确控制光刻胶固化程度,使其在酸蚀过程中逐渐脱落,继而形成具有漫反射效果的类球面凸点,且类球面点尺寸相对均匀,可以有效避免类球面点尺寸超出像素点尺寸的闪点问题,保证了防眩玻璃光泽度和雾度的均匀性。

附图说明

图1为本发明的流程框图;

图2为本发明的玻璃基板各流程状态图;

图3为本发明玻璃基板上制作的光刻胶保护图形;

图4为本发明加工完成的玻璃基板局部侧剖结构图;

图5为本发明加工完成的玻璃基板表面结构图;

图6为本发明各实施例的生产的防眩玻璃成品数据表。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

请参阅图1-图5,下面将结合附图以及各实施例对本发明的内容做进一步的详细说明。

实施例一:

一种防眩玻璃的制作方法,包括如下步骤:

步骤一,玻璃基板加工:将玻璃切割基板至400mm×500mm,并在玻璃基板表面喷涂一层光刻胶,光刻胶为RZJ2500D正性光刻胶,厚度为1.5μm,通过MASK工艺在玻璃基板表面的光刻胶上制作点阵状分布的保护图点,每个保护图点的直径为3μm,相邻两个保护图点之间的间距为3μm,构成一个完整的保护图形;

步骤二,基板光刻加工:将具有光刻胶保护图形的玻璃基板先进行初步软烤固化,固化温度是70℃,烘烤时间为120s,再依次进行曝光和显影,之后进行二次硬烤固化,固化温度是180℃,烘烤时间为16min;

步骤三,去除光刻胶:采用含有氟离子的单酸或者混酸的制剂对二次固化完成的玻璃基板进行酸蚀处理,浓度为0.000206mol/L,酸蚀时间为6min15s,制剂中添加有HCL和NH

实施例二:

一种防眩玻璃的制作方法,包括如下步骤:

步骤一,玻璃基板加工:将玻璃切割基板至400mm×500mm,并在玻璃基板表面喷涂一层光刻胶,光刻胶为RZJ2500D正性光刻胶,厚度为1.5μm,通过MASK工艺在玻璃基板表面的光刻胶上制作点阵状分布的保护图点,每个保护图点的直径为50μm,相邻两个保护图点之间的间距为50μm,构成一个完整的保护图形;

步骤二,基板光刻加工:将具有光刻胶保护图形的玻璃基板先进行初步软烤固化,固化温度是120℃,烘烤时间为120s,再依次进行曝光和显影,之后进行二次硬烤固化,固化温度是180℃,烘烤时间为16min;

步骤三,去除光刻胶:采用含有氟离子的单酸或者混酸的制剂对二次固化完成的玻璃基板进行酸蚀处理,浓度为0.000206mol/L,酸蚀时间为6min15s,制剂中添加有HCL和NH

实施例三:

步骤一,玻璃基板加工:将玻璃切割基板至400mm×500mm,并在玻璃基板表面喷涂一层光刻胶,光刻胶为RZJ2500D正性光刻胶,厚度为1.5μm,通过MASK工艺在玻璃基板表面的光刻胶上制作点阵状分布的保护图点,每个保护图点的直径为3μm,相邻两个保护图点之间的间距为3μm,构成一个完整的保护图形;

步骤二,基板光刻加工:将具有光刻胶保护图形的玻璃基板先进行初步软烤固化,固化温度是70℃,烘烤时间为120s,再依次进行曝光和显影,之后进行二次硬烤固化,固化温度是240℃,烘烤时间为16min;

步骤三,去除光刻胶:采用含有氟离子的单酸或者混酸的制剂对二次固化完成的玻璃基板进行酸蚀处理,浓度为0.000206mol/L,酸蚀时间为6min15s,制剂中添加有HCL和NH

实施例四:

一种防眩玻璃的制作方法,包括如下步骤:

步骤一,玻璃基板加工:将玻璃切割基板至400mm×500mm,并在玻璃基板表面喷涂一层光刻胶,光刻胶为RZJ2500D正性光刻胶,厚度为1.5μm,通过MASK工艺在玻璃基板表面的光刻胶上制作点阵状分布的保护图点,每个保护图点的直径为50μm,相邻两个保护图点之间的间距为50μm,构成一个完整的保护图形;

步骤二,基板光刻加工:将具有光刻胶保护图形的玻璃基板先进行初步软烤固化,固化温度是120℃,烘烤时间为120s,再依次进行曝光和显影,之后进行二次硬烤固化,固化温度是240℃,烘烤时间为16min;

步骤三,去除光刻胶:采用含有氟离子的单酸或者混酸的制剂对二次固化完成的玻璃基板进行酸蚀处理,浓度为0.000206mol/L,酸蚀时间为6min15s,制剂中添加有HCL和NH

实施例五:

一种防眩玻璃的制作方法,包括如下步骤:

步骤一,玻璃基板加工:将玻璃切割基板至400mm×500mm,并在玻璃基板表面喷涂一层光刻胶,光刻胶为RZJ2500D正性光刻胶,厚度为1.5μm,通过MASK工艺在玻璃基板表面的光刻胶上制作点阵状分布的保护图点,每个保护图点的直径为3μm,相邻两个保护图点之间的间距为3μm,构成一个完整的保护图形;

步骤二,基板光刻加工:将具有光刻胶保护图形的玻璃基板先进行初步软烤固化,固化温度是120℃,烘烤时间为120s,再依次进行曝光和显影,之后进行二次硬烤固化,固化温度是240℃,烘烤时间为16min;

步骤三,去除光刻胶:采用含有氟离子的单酸或者混酸的制剂对二次固化完成的玻璃基板进行酸蚀处理,浓度为0.000206mol/L,酸蚀时间为6min15s,制剂中添加有HCL和NH

实施例六:

一种防眩玻璃的制作方法,包括如下步骤:

步骤一,玻璃基板加工:将玻璃切割基板至400mm×500mm,并在玻璃基板表面喷涂一层光刻胶,光刻胶为RZJ2500D正性光刻胶,厚度为1.5μm,通过MASK工艺在玻璃基板表面的光刻胶上制作点阵状分布的保护图点,每个保护图点的直径为50μm,相邻两个保护图点之间的间距为50μm,构成一个完整的保护图形;

步骤二,基板光刻加工:将具有光刻胶保护图形的玻璃基板先进行初步软烤固化,固化温度是120℃,烘烤时间为120s,再依次进行曝光和显影,之后进行二次硬烤固化,固化温度是240℃,烘烤时间为16min;

步骤三,去除光刻胶:采用含有氟离子的单酸或者混酸的制剂对二次固化完成的玻璃基板进行酸蚀处理,浓度为0.000206mol/L,酸蚀时间为3min30s,制剂中添加有HCL和NH

如图6所示,经过上述实验数据对比可知,保护图形尺寸、初次软考固化温度并不会对制作的玻璃光泽度、雾度产生影响,但二次硬烤固化温度和酸蚀时间会对制作的玻璃光泽度、雾度产生影响,当二次硬烤固化温度较高且酸蚀时间较短时,制备出的防眩玻璃具有更好的光泽度和雾度,形成的类球面凸点也更加均匀。

上述实施例中,所述光刻胶的涂覆厚度不仅限于1.5μm,实际生产时可以玻璃基板的需求增加或减少;所述MASK工艺是通过曝光机将MASK图形转移到光阻上的,该工艺可以使凸起的粗糙表面更加均匀,使加工完成的玻璃产品具有更好的触感;所述玻璃基板加工完成后,其表面会形成凸起的类球面点,类球面点的高度在100nm~1000nm,实际尺寸根据光刻胶的涂覆厚度以及玻璃生产需求发生变化。

综上,本发明所提供的一种防眩玻璃的制作方法,通过对玻璃表面的光刻胶进行初步软烤固化、曝光、显影、二次硬烤固化后再进行酸蚀,通过初步烘烤使光刻胶的溶剂挥发形成固体的膜层,使玻璃在进行曝光、显影时可以直接作用在光刻胶膜层上,通过二次烘烤将显影后图形的光阻固化,使得保护图形可以更加稳定的附着在光刻胶上,确保玻璃基板酸蚀、去除残余光刻胶并清洗后,可以获得光泽度和雾度更佳的防眩玻璃。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种玻璃用防眩液及其制备方法以及利用该防眩液制备防眩玻璃的方法

- 一种玻璃用防眩液及其制备方法以及利用该防眩液制备防眩玻璃的方法