一种分型面软密封的发泡成型模具

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及模具加工工艺技术领域,特别涉及一种分型面软密封的发泡成型模具。

背景技术

汽车座椅背板在生产时一般使用模具成型;汽车座椅背板模具包括上模和下模,上、下模分开时取出制件,而合模时,则采用浇注枪将原料浇在下模型腔内。由于汽车背板塑件形状往往比较复杂,其模具的上、下模分型面是一个复杂的曲面;根据其生产工艺要求,模具分型面需密合能够封住原料,同时又允许透气,但不能漏料。分型面修配得好的模具,生产出来的塑件没有飞边,不需要手工打磨。

传统配模方式是将模具安装在模架上,反复地在分型面上涂上红丹粉,不断地合模和开模,开模后用合金锉或气动砂轮研配接触区域,最后达到上、下模分型面贴合。此方式对钳工师傅的功底要求高,配模时间长,效果还不是很好;且由于部分模具产品分型面浅以及发泡原料特性导致产品飞边多。目前普遍采用火花分型面加工工艺,如文献“沈洪.电火花分型面合模加工[J].电加工,1979(05):46-47.”和文献“顾志伟.汽车座椅发泡模的电火花分型面加工工艺[J].模具制造,2014,14(6):82-83.”公开的方式,通过不断的脉冲火花放电产生局部、瞬间的高温,将分型面上的高点逐个蚀除,使接触面积不断扩大,最终达到型腔密封的要求。然而电火花加工工艺的较复杂,成本高;而且模具常采用铝制,火花放电易损伤分型面,在长期使用过程中会导致分型面变形、磨损等,使产品容易出现毛刺飞边,外观与精度得不到保证,后续必须进行修边,增加了人力成本,而且打磨剃边不干净还会导致包覆座椅产生硬点凸起,导致客户抱怨。

发明内容

针对以上现有技术的不足,本发明的目的在于提供一种分型面软密封的发泡成型模具,通过密封圈受到挤压,产生变形,使上下分型面更好地贴合,而且密封圈的回复变形力使其高度厚度可扩展,能够弥补分型面间隙,使上下分型面贴合紧密,压合的也更加紧密,实现更好的密封效果,减少产品成型时的飞边现象,最终使得产品外观美观、尺寸稳定、不良缺陷少、生产成本低,极大的提高了产品合格率。。

为实现上述目的,本发明具体通过以下技术实现:

一种分型面软密封的发泡成型模具,包括上模和下模合拢后形成模具,所述模具内设有型腔和待加工的分型面,所述分型面包括上模分型面和下模分型面,在其中一个所述分型面设有U型槽,另一个所述分型面上设有气槽,所述气槽与所述U型槽对合形成的容置空间内嵌设有一空心的密封圈,所述密封圈的体积大于所述容置空间的容积。

采用上述的技术方案:使在非工作状态下密封圈本体不易发生变形;当上下模合模时,密封圈受到挤压,在一定压力的作用下,空心结构可压缩,产生一定的变形量,使密封圈的密封面与上下模的分型面能够更好地贴合,实现更好的密封效果;当灌注发泡原料后,分型面由于热胀冷缩原理,极易出现压合不紧密的问题,导致发泡原料熔体就会流入分型面间隙而成为飞边,而本发明的空心密封圈由于合模时与气槽与U型槽过盈配合,存在一定的变形量,其高度厚度可扩展,因此可在发泡注塑成型的过程中可弥补该分型面间隙,使上下模分型面贴合紧密,压合的也更加紧密,减少了产品成型时的飞边现象,降低后道修边工序的工作量,最终使得产品外观美观、尺寸稳定、不良缺陷少、生产成本低,极大的提高了产品合格率。其次,在发泡注塑成型的过程中,若型腔压力过大,型腔内的高压气体可通过气槽快速排出,排气性能好,有效减缓排气的冲击压力。因此,通过上述结构,保证了发泡模具分型面的密合性和透气性。此外,本发明结构简单,降低改模成本及风险,缩短了改模周期。

进一步的,所述U型槽距离所述分型面与型腔的交界线预设距离为3~5mm。使密封圈距离型腔高温熔体一定距离,提高其使用寿命,而距离过远,又会影响分型面的密封效果。

进一步的,所述密封圈上朝向所述气槽的一侧设有倒角。通过倒角使得分型面可以在倒角的引导作用下与密封圈的密封面更好的贴合,防止飞边的产生,因此倒角尺寸也不易过大,设计为直径0.5~1.5mm为佳。

进一步的,所述气槽的槽宽为9~11mm和槽深为0.3~0.7mm;

进一步的,所述气槽的槽宽为10mm和槽深为0.5mm。

进一步的,所述密封圈包括平滑过渡的梯形段和圆弧段,所述梯形段的小径端与所述圆弧段相接且所述小径端长度与圆弧直径相同;所述梯形段的小径端长度为8~10mm和大径端长度为9~11mm,所述梯形段的高度为4~6mm,所述圆弧段的圆弧直径为8~10mm。

进一步的,所述梯形段的小径端长度为9mm和大径端长度为10mm,所述梯形段的高度为5mm,所述圆弧段的圆弧直径为9mm,所述密封圈的高度为9.5mm。

进一步的,所述U型槽包括平滑过渡的锥形段和弧形段,所述锥形段的大径端与所述弧形段相接且所述大径端长度与圆弧直径相同;所述锥形段的的小径端长度为8~9mm和大径端长度为8~10mm,所述锥形段的高度为3~5mm,所述弧形段的圆弧直径为8~10mm。

进一步的,所述锥形段的的小径端长度为8.6mm和大径端长度为9mm,所述锥形段的高度为4mm,所述弧形段的圆弧直径为4.5mm,所述U型槽的槽深为8.5mm。

进一步的,所述密封圈高出U型槽0.3~1.5mm。

进一步的,所述密封圈高出U型槽1mm。

采用上述的技术方案:U型槽的锥形段与密封圈的梯形段为相反的结构,能够更好将密封圈锁定在U型槽内,提高密封效果,同时将气槽的槽宽设置为与密封圈的梯形段大径端长度一致,这样不会影响模具对发泡料的密封性,还会增加分型面的透气性。并且精选设置U型槽与密封圈的各段参数,保证分型面密封装置的封料与排气同时达到最佳的状态,从而有效地消除了分型面出现飞边的问题,采用分型面软密封的发泡成型模具制备的产品少飞边或无飞边,大大提高了产品的加工质量。

本发明的有益效果是:

1、通过密封圈受到挤压,产生变形,使上下分型面更好地贴合,而且密封圈的回复变形力使其高度厚度可扩展,能够弥补分型面间隙,使上下分型面贴合紧密,压合的也更加紧密,实现更好的密封效果,减少产品成型时的飞边现象,最终使得产品外观美观、尺寸稳定、不良缺陷少、生产成本低,极大的提高了产品合格率。其次,当型腔压力过大时,型腔内的高压气体可通过气槽快速排出。因此,保证了发泡模具分型面的密合性和透气性。

2、U型槽的锥形段与密封圈的梯形段为相反的结构,能够更好将密封圈锁定在U型槽内,提高密封效果,同时将气槽的槽宽设置为与密封圈的梯形段大径端长度一致,这样不会影响模具对发泡料的密封性,还会增加分型面的透气性。并且精选设置U型槽与密封圈的各段参数,保证分型面密封装置的封料与排气同时达到最佳的状态。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

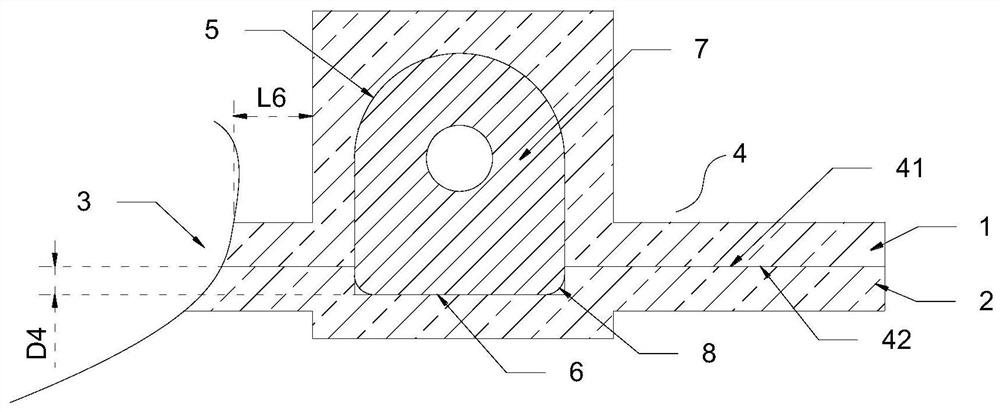

图1是实施例1的分型面软密封的发泡成型模具的结构示意图;

图2是实施例1的上模分型面的结构示意图;

图3是实施例1的下模分型面的结构示意图;

图4是实施例1的密封圈的结构示意图;

图中,1、上模;2、下模;3、型腔;4、分型面;41、上模分型面;42、下模分型面;5、U型槽;51、锥形段;52、弧形段;6、气槽;7、密封圈;71、梯形段;72、圆弧段;8、倒角;

图5是气槽深度对产品飞边长度影响的T检验分析图;

图6是气袋压力对产品飞边长度影响的T检验分析图;

图7是分型面密封方式对产品飞边长度的影响的T检验分析图;

图8是DOE实验对变差的影响图;图中A为Pareto图,图中B为主效应图,图中C为交互作用图;

图9是DOE实验对均值的影响图;图中A为Pareto图,图中B为主效应图,图中C为交互作用图;

图10是应用例采用不同密封方式生产的产品图;图中A为电火花密封方式,图中B为本发明的软密封方式。

具体实施方式

下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

一种分型面4软密封的发泡成型模具,参见图1~4,包括上模1和下模2,所述上模1和下模2合拢后形成模具,所述模具内设有型腔3和待加工的分型面4,所述分型面4布设于所述型腔3的周围,所述分型面4包括上模1分型面4和下模2分型面4,所述上模1分型面4与下模2分型面4贴合后模具内部形成的空腔为型腔3,在其中一个所述分型面4上距离所述分型面4与型腔3的交界线预设3~5mm距离(L6)位置处设有一U型槽5,另一个所述分型面4上设有一气槽6,所述气槽6的位置对应所述U型槽5,所述气槽6与所述U型槽5对合形成的容置空间内嵌设有一空心的密封圈7,即所述密封圈7的中心设有一截面为圆形的空腔外部,形成空心结构;所述密封圈7的外形与所述U型槽5相适配,即所述密封圈7的外形呈U形结构,所述密封圈7的体积大于所述气槽6与所述U型槽5对合形成的容置空间的容积,使得所述密封圈7高出U型槽5,且在所述容置空间内形成过盈配合。在具体的实施例中,所述U型槽5可以设在下模2分型面4上,也可以设在上模1分型面4上,当U形槽设在下模2分型面4上,则气槽6设置在上模1分型面4上,发泡原料的微量残留会出现在上模1,人工清理不方便,利于机械手清理;当U形槽设在上模1分型面4上,则气槽6设置在下模2分型面4上,发泡原料的残留在下模2上,利于手动清理,而不利于自动清理。根据工况需求,优选U形槽设在上模1分型面4上,气槽6设置在下模2分型面4上,见图1。所述密封圈7可以采用异戊橡胶(聚异戊二烯橡胶),本实施例中,所述密封圈7采用气相硅胶密封圈7(购自星光科技有限公司,产品型号RBB-2420)。所述密封圈7上朝向所述气槽6的一侧设有倒角8,使得下分型面4可以在倒角8的引导作用下与密封圈7的底面更好的贴合,防止飞边的产生,倒角8尺寸为直径0.5~1.5mm为佳。

本发明的工作原理为:当上下模2合模时,密封圈7受到挤压,产生变形,使上下分型面4更好地贴合,当灌注发泡原料后,分型面4由于热胀冷缩出现压合不紧密的问题,则可通过密封圈7的回复变形力使其高度厚度扩展,弥补分型面4间隙,使上下分型面4贴合紧密,压合的也更加紧密,实现更好的密封效果,减少产品成型时的飞边现象,最终使得产品外观美观、尺寸稳定、不良缺陷少、生产成本低,极大的提高了产品合格率。其次,当型腔3压力过大时,型腔3内的高压气体可通过气槽6快速排出。因此,保证了发泡模具分型面4的密合性和透气性。此外,本发明结构简单,降低改模成本及风险,缩短了改模周期。

根据密封圈7的工作原理:密合性和透气性与密封圈7的体积、U型槽5和气槽6的容积之和有关,即密封圈7的形变量受到上述结构限制,将影响密合性和透气性。由于上下分型面4不仅要保持良好的密封效果,同时需要保持良好的透气性,因此,在本发明进一步的实施例中,优选设置如下:参见图3,所述气槽6的槽宽(L1)为9~11mm和槽深(D1)为0.3~0.7mm。参见图4,所述密封圈7包括平滑过渡的梯形段71和圆弧段72,所述梯形段71的小径端与所述圆弧段72相接且所述小径端长度与圆弧直径相同;所述梯形段71的大径端与所述气槽6的槽壁相接且所述大径端长度与气槽6的槽宽相同,所述梯形段71的小径端长度(L2)为8~10mm和大径端长度(L3)为9~11mm,所述梯形段71的高度为4~6mm(D2),所述圆弧段72的圆弧直径(φ1)为8~10mm。参见图2,所述U型槽5包括平滑过渡的锥形段51和弧形段52,所述锥形段51的大径端与所述弧形段52相接且所述大径端长度与圆弧直径相同;所述锥形段51的的小径端长度(L4)为8~9mm和大径端长度(L5)为8~10mm,所述锥形段51的高度(D3)为3~5mm,所述弧形段52的圆弧直径(φ2)为8~10mm。所述密封圈7高出U型槽50.3~1.5mm(D4)。

本实施例中,所述气槽6的槽宽为10mm和槽深为0.5mm。所述梯形段71的小径端长度为9mm和大径端长度为10mm,所述梯形段71的高度为5mm,所述圆弧段72的圆弧直径为9mm,所述密封圈7的高度为9.5mm。所述锥形段51的的小径端长度为8.6mm和大径端长度为9mm,所述锥形段51的高度为4mm,所述弧形段52的圆弧直径为4.5mm,所述U型槽5的槽深为8.5mm。所述密封圈7高出U型槽51mm。

上述结构的设置,U型槽5的锥形段51与密封圈7的梯形段71为相反的结构,能够更好将密封圈7锁定在U型槽5内,提高密封效果,同时将气槽6的槽宽设置为与密封圈7的梯形段71大径端长度一致,这样不会影响模具对发泡料的密封性,还会增加分型面4的透气性。并且精选设置U型槽5与密封圈7的各段参数,保证分型面4密封装置的封料与排气同时达到最佳的状态。

实施例2参数优化

前期通过分析,气槽深度、气袋压力和分型面密封方式是影响飞边长度的潜在重要因子。通过进一步的单因素分析和DOE(DESIGN OF EXPERIMENT试验设计)实验进行更详细的参数优化,采用2sample t检验分析数据。飞边长度的测量使用游标卡尺。

1、气槽深度

气槽深度决定了发泡原料溢出模具形成飞边的通道大小,通道过大,发泡原料可能会通过气槽溢出大量原料,导致产品质量异常;通道过小,模具排气量不足,可能会导致产品缺料。因此,分别使用0.5mm气槽与1mm的气槽进行对比实验。各生产30件汽车座椅背板塑件产品,测量产品的飞边长度(mm),结果见表1和图5。

表1气槽深度对产品飞边长度的影响

由表1和图5可知,气槽深度对产品飞边长度有显著影响。气槽深度为0.5mm能够显著降低飞边长度。

2、气袋压力

模具内压力会推动发泡原料朝各处流动以释放压力。因模具分型面处为薄弱点,上下模对原料的束缚力弱,可能使发泡原料逃离,产生飞边。分别采用1.5bar和3bar的气袋压力,各生产30件汽车座椅背板塑件产品,测量产品的飞边长度(mm),结果见表2和图6。

表2气袋压力对产品飞边长度的影响

由表2和图6可知,气袋压力对产品飞边的长度有显著影响。气袋压力为3bar能够显著降低飞边长度。

3、分型面密封方式

模具分型面间隙影响飞边发出的深度,上下模间隙配合时,发泡原料易从缝隙中流出,模具过盈配合时,上下模之间配合处易弯曲变形,分型面型腔与弯曲处最高点之间有发泡原料填充,形成飞边,且弯曲程度越高,飞边长度越高。选取普通铝材分型面0间隙配合和本发明的上模分型面开设U型槽、下模分型面开设气槽并在U型槽和气槽配合的容置空间填充密封圈的分型面软密封方式,各生产30件汽车座椅背板塑件产品,测量产品的飞边长度(mm),结果见表3和图7。

表3分型面密封方式对产品飞边长度的影响

由表3和图7可知,分型面密封方式对产品飞边的长度有显著影响。分型面软密封能够显著降低飞边长度。

4、DOE实验设计

对选定的因子进行三因子两水平重复4次DOE实验,具体参数设置见表4和实验结果见图8~9。

表4 DOE实验参数设置

通过分析DOE实验对变差的影响,得到图8所示的结果,由Pareto图(图8A)中可知,仅C(上模分型面U型槽深度)对偏差有显著影响。从DOE实验中交互作用图(图8C)看出各因子无交互作用,从主效应图(图8B)可以看出,C(上模分型面U型槽深度)取8.5mm时偏差较小。

通过DOE实验对均值的影响,得到图9所示的结果,从DOE实验中的标准化效应的Pareto图(图9A)中可知,A、B、C及BC对于Yp(气槽处飞边长度)均有显著影响,其中C(上模分型面U型槽深度)影响最显著;从交互作用图(图9C)可以看出,三个因子无交互作用。从主效应图(图9B)可以看出A(气袋压力)取3bar,B(下模分型面气槽深度)取0.5mm,C(上模分型面U型槽深度)取8.5mm时Yp(气槽处飞边长度)的数值最小。

经过上述优化,针对气袋压力的选定:优选将气袋的压力控制在2.5~3bar。但是由于不同模具和发泡材料的性能不同,气袋压力选择会出现差异,且根据本发明的数据数据可知,气袋压力对Yp(气槽处飞边长度)的影响最小,因此本发明对气袋压力不做限定。针对分型面气槽深度的选择:将下模分型面的气槽深度控制在0.5mm左右。针对U型槽深度的选择:将模具上模的分型面开设U型槽并嵌入密封圈进行软密封,控制U型槽的深度为8.5mm。采用本发明的软密封方式将K215前靠的模具软密封改进方案横向拓展到K216、K218、K256、JCSB、D2UC项目前靠上,飞边合格率由0%提升至99%。

应用例

采用常见的电火花分型面密封方式和本发明的软密封方式,让模具在在相同的工艺条件下进行发泡成型,比较分型面的维修频次,以评价不同的分型面密封方式对模具和产品的影响,具体结果见图10和表5。

表5不同密封方式的模具维护成本

由图10可知,电火花密封方式生产的产品具有明显的飞边;而且通过统计400个模具的维修情况(表5)可以看出,本发明的软密封方式较电火花密封方式,可以明显减少发泡成型模具的维修次数,延长使用寿命,而且可以降低人工维修时间,进一步统计上述不同密封方式的材料费用、人力成本、维修时间等等的统计数据,每年每幅模具采用软密封维护成本比电火花低628.8元,大大降低了生产成本,具有较高的经济效益。

- 一种分型面软密封的发泡成型模具

- 一种汽车坐垫发泡模具分型面软密封结构