风电塔筒制造用法兰与塔节组对专机及应用其的方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及风电制造技术领域,尤其涉及一种风电塔筒制造用法兰与塔节组对专机及其使用方法。

背景技术

为提高生产效率,风塔制造组对多采用横装组对的方式,现有的方式存在弊端:1、传统横装法塔组对,用卸扣或者类似工具在法兰孔内进行固定,吊装时法兰孔内壁受力,与卸扣或铁杆相互摩擦,容易损伤法兰工,并且由于单点起吊,法兰另一端有在地面拖拽风险;2、法兰的外形决定传统组对时,无法像塔节在组对机上固定,对行车的依赖十分严重,以此来满足法兰的位置固定及组对时的微调,每片法兰约占用30分钟行车;3、传统横向组对方式无法做到无应力组对与无间隙组对的状态。

现有的技术存在全程需行车参与,行车占用时间长,影响其他工作使用;组对状态为横装状态,塔段受重力影响有轻微变形,导致组对过程有强行校正动作,造成组对后留有应力;法兰与塔段组对不利于法兰平面度达到行业要求。

发明内容

本发明的目的是为了解决现有的技术存在全程需要行车参与,导致行车占用时间长,影响其他工种使用;组对状态为横装状态,塔段受重力影响有轻微变形,导致组对过程有强行校正动作,造成组对后留有应力;法兰与塔段组对不利于法兰平面度达到行业要求的技术缺点,而提出的一种风电塔筒制造用法兰与塔节组对装置,及应用该组对专机的方法

为了实现上述目的,本发明提供了如下技术方案:

一种风电塔筒制造用法兰与塔节组对专机,其包括底座总成、设置在底座总成上的翻转总成,带动翻转总成在底座总成上翻转的液压系统,设置在底座总成上端,翻转总成下端,为翻转总成提供翻转支点的铰点总成。

本发明的优选实施方案是:该组对专机内包含电控系统,所述电控系统设置在翻转总成内,并通过电控系统控制液压总成为翻转总成提供翻转服务,所示电控系统为人机交互设备。

本发明的一种优选实施方案是,所述底座总成包括底座、设置在底座上端的支架和传动机构、设置在底座上的第一铺轨、第二铺轨、第三铺轨、所述第二铺轨设置在第一铺轨、第三铺轨的中间,且均置于底座上。

本发明的另一种优选实施方案是,所述翻转总成包括翻转架、第一夹紧组件、第二夹紧组件、第三夹紧组件、第四夹紧组件、所述第一夹紧组件和第三夹紧组件、第二夹紧组件和第四夹紧组件以翻转架中心点对称设置。

本发明的另一种优选实施方案是,所述第一夹紧组件、第二夹紧组件、第三夹紧组件、第四夹紧组件包括滚珠丝杆、伺服电机,通过所述滚珠丝杆、伺服电机的夹紧作用固定不同尺寸的工件。

本发明的另一种优选实施方案是,所述铰点总成包括支座、铰座、铰点座、铰轴、盖板,所述铰座设置在支座上,所述铰点座与翻转总成相连,并通过铰轴与铰座相连,所述翻转总成可通过支座总成在底座总成上铰座、铰点座、铰轴做90℃的翻转。

本发明的另一种优选实施方案是,所述液压总成包括油缸座、油缸,所述油缸座安装在底座上,所述油缸的上端与翻转总成的下端连结,通过液压总成的油缸带动翻转总成运动。

本发明的另一种优选实施方案是,所述翻转总成的下端、底座总成的上端中间位置还设有两组水平对称的滚轮架,通过所述滚轮架带动塔筒、塔节和法兰运动。

本发明的另一种优选实施方案是,所述液压总成上还设有故障锁死装置,防止翻转过程中液压系统故障导致倾倒。

本发明的另一种优选实施方案是,所述法兰与塔节组对装置还包括定位组件,定位组件安装在滚轮架内,用于定位法兰与塔节处于同一水平位置,所述定位组件包括两个钢轮和轴承。

本发明还提供一种法兰与塔节的组对方法,其中:所述组对方法包括:

a、电控系统驱动第一、二、三、四夹紧组件,根据要组对的工件规格,由伺服电机控制移动到合适位置,行车水平吊入法兰,放置在翻转总成的翻转架上,法兰下方有硬尼龙进行防护,以防划伤法兰;按夹紧按钮,法兰内侧四处夹紧依次进行夹紧;

b、操作电控系统带动液压系统驱动翻转总成翻转90度,翻转速度约为0.3r/min,将与步骤a中与法兰对接的塔节同样吊至滚轮架上放置好;

c、操作电控系统带动滚轮架行走,在塔节和法兰相距10cm处停止,旋转滚轮架将法兰和塔节进行零线对中;

d、完成c步骤后,再次操作电控系统驱动滚轮架(行走,使塔节与法兰对接,并驱动夹紧组件做锁紧工件动作;

e、操作电控系统驱动翻转总成再次翻转90度,将法兰与塔节翻转至竖直状态;

f、操作人员进入塔节内部进行打底焊接;

g、完成步骤f后,再次操作电控系统驱动翻转总成翻转90

h、操作电控系统驱动滚轮架移动至第一辅轨、第二辅轨、第三辅轨,用行车将组对完成的法兰与塔节吊出设备。

本发明的另一种优选实施方案是,所述法兰与塔节的夹紧处设有聚氨酯防护装置。

与现有技术相比,本发明的有益效果在于:

本方案组对过程除上下工件外,无需行车介入,避免长时间占用行车。

本方案以翻转的形式改变法兰与塔节的组对状态由传统的横装变为竖装,过程保护工件不受损伤。

本方案竖装使塔节处于无应力状态,且做到法兰与塔节无间隙组对,提高打底质量及法兰平面度。

本技术的关键点在于:1、翻转总成通过90度翻转对于法兰与塔节组对状态的改变;2、滚轮架的升降,调整锥形塔节至水平位置;滚轮的间距调整,满足塔节与法兰的对中需求;滚轮架的整体移动,调节塔节与法兰的组对间隙;3、液压系统的铰点位置选择,油缸位置选择,满足翻转总成的动力需求以及安全需求;4、夹持组件可满足不同尺寸工件的加工需求,限制塔节变形,并保证翻转过程的安全性。

本创新技术通过使用此种装置,在塔筒制造的法兰与塔节的组对中,脱离行车的参与,由竖装组对状态做到无应力组对,法兰先与塔节组对再与塔段组对提高法兰平面度合格率,从而提高了作业效率。

附图说明

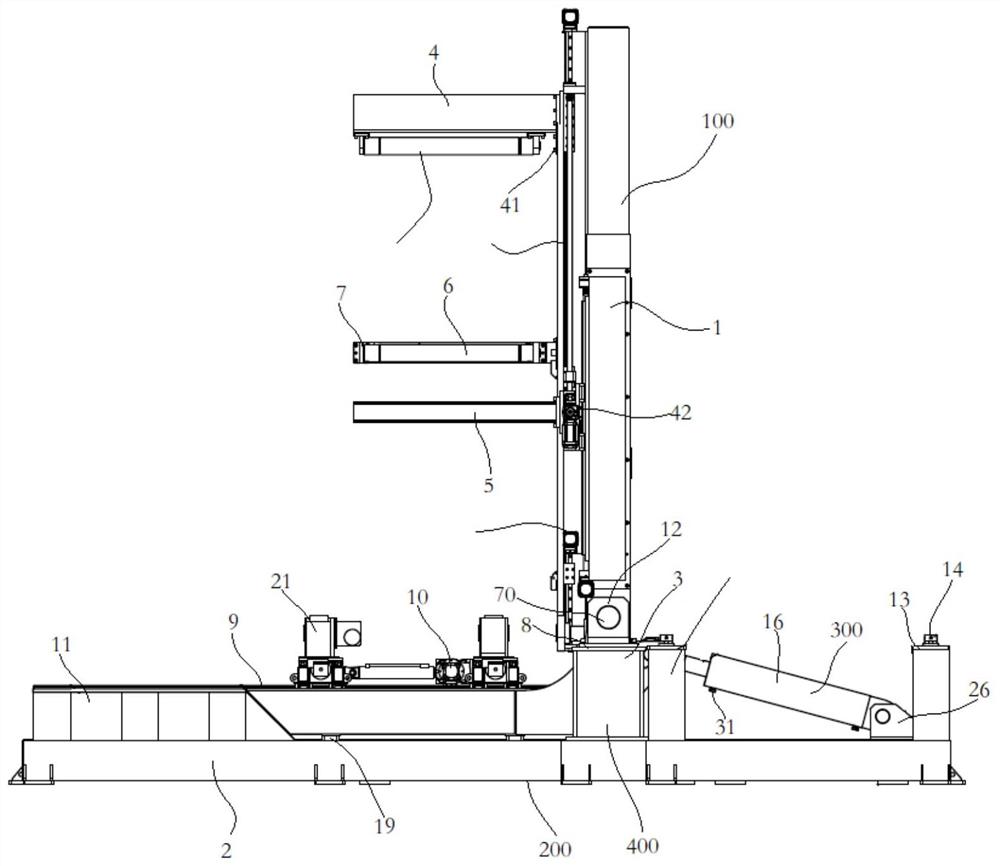

图1为本发明提出的一种风电塔筒制造用法兰与塔节组对专机的结构示意图;

图2为图1的俯视图;

图3为图1的左视图。

图中:1、翻转架;2、底座;3、支座;4、第一夹紧组件;5、第二夹紧组件、6、第三夹紧组件;7、第四夹紧组件;8、盖板;11、第一铺轨;12、铰点座;13、传动机构、14、支架;16、油缸;17、第二铺轨;18、第三铺轨;20、油缸座;21、滚轮架;40、铰座;41、滚珠丝杆;42、伺服电机;70、铰轴;100、翻转总成;200、底座总成;300、液压总成;400、铰点总成;500、电控系统。

具体实施方式

下面将结合本实施例中的附图,对本实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实施例一部分实施例,而不是全部的实施例。

参照图1所示,一种风电塔筒制造用法兰与塔节组对专机,其包括底座总成200、设置在底座总成200上的翻转总成100;带动翻转总成100在底座总成200上翻转的液压系统300;其中,液压系统300设置在底座总成200上端,翻转总成100的下端,还包括为翻转总成100提供翻转支点的铰点总成400。

在法兰与塔节组对专机内还设有电控系统500,所述电控系统设置在翻转总成100内,并通过电控系统500控制液压总成300为翻转总成100提供翻转服务,所述电控系统500为人机交互控制设备。

参照图1-2所示,底座总成200包括底座2,设置在底座2上端的支架14和传动机构13、设置在底座2上的第一铺轨11、第二铺轨17、第三铺轨18、所述第二铺轨17设置在第一铺轨11、第三铺轨18的中间,且均置于底座(2)上。

翻转总成100包括翻转架1、第一夹紧组件4、第二夹紧组件6、第三夹紧组件5、第四夹紧组件7、所述第一夹紧组件4和第三夹紧组件5、第二夹紧组件6和第四夹紧组件7以翻转架1中心点对称设置。第一夹紧组件4、第二夹紧组件6、第三夹紧组件5、第四夹紧组件7包括滚珠丝杆41、伺服电机42,通过所述滚珠丝杆41、伺服电机42的夹紧作用固定不同尺寸的工件。

参照图1-3所示,翻转总成100的下端、底座总成200的上端中间位置还设有两组水平对称的滚轮架21,通过所述滚轮架21带动塔筒、塔节和法兰运动。

参照图1-3所示,铰点总成400包括支座3、铰座40、铰点座12、铰轴70、盖板8,所述铰座40设置在支座3上,所述铰点座12与翻转总成100相连,并通过铰轴70与铰座40相连,所述翻转总成100可通过铰座总成400在底座总成200上铰座40、铰点座12、铰轴70做90℃的翻转。

参照1-3所示,液压总成300包括油缸座20、油缸16,所述油缸座20安装在底座2上,所述油缸16的上端与翻转总成100的下端连结,通过液压总成300的油缸带动翻转总成100运动。

参照1-3所示,所述液压总成300上还设有故障锁死装置,防止翻转过程中液压系统故障导致倾倒。

参照3所示,所述法兰与塔节组对专机还设有两组定位组件,所述定位组件安装在滚轮架1内,用于定位法兰与塔节处于同一水平位置,所述定位组件包括两个钢轮和轴承。

本实施例中,底座2的顶部安装有辅轨15,翻转架1上设置有滚轮架21,滚轮架21与第一辅轨11、第三铺轨18相连。

本实施例中,翻转架1上连接有四个支架14,四个夹持组件(4、5、6、7)均安装在支架14上,支架14上安装有传动机构13,四个夹持组件(4、5、6、7)与对应的传动机构13相连。

本实施例中,铰点座12的顶部设置有定位组件。

本实施例中,底座2、第一辅轨11、第二辅轨17、第三铺轨18不参与翻转,其他部件组成翻转总成100,通过油缸16作为液压总成300进行90°翻转,液压总成300和电气系统500亦布置在翻转总成里。

本实施例中,第一辅轨11、第二辅轨17、第三铺轨18可以使翻转总成里的滚轮架21驶出翻转总成100,在其上放置塔节后,再驶入翻转总成100。

本实施例中,翻转总成100的下端、底座总成200的上端中间位置还设有两组水平对称的滚轮架21,通过所述滚轮架21带动塔筒、塔节和法兰运动。

本实施例中,翻转架1为钢结构焊接件,用于组合翻转总成100各功能部件并承受法兰与塔节载荷。

本实施例中,底座2、支架14、第一辅轨11、第二辅轨17、第三铺轨18组成底座总成200,亦为钢结构焊接件,用于承载翻转总成100及法兰、塔节载荷,而辅轨15可以使翻转总成里的滚轮架17驶出翻转总成,在其上放置塔节后,再驶入翻转总成。

本实施例中,铰点总成400包括支座3、铰点座12、铰座40、铰轴70和盖板8,为翻转架1的翻转支点。

本实施例中,油缸座20和油缸16组成液压系统,给翻转总成100提供翻转动力,并设有故障锁死功能,防止翻转过程中液压系统故障导致倾倒。

本实施例中,两个第一夹持组件4、第二夹持组件5、第三夹持组件6和第四夹持组件7组成工件固定机构,用于对工件固定,夹持组件主要包括滚珠丝杆、伺服电机组成,用于固定不同尺寸的工件。

本实施例中,定位组件主要由两个钢轮及轴承组成,用于定位法兰与塔节处于同一水平位置。

本实施例中,滚轮架21主要用于承载塔节,具备旋转、升降功能用以塔节与法兰对中,且具备移动功能,将塔节送入或驶出翻转总成100。

本实施例中,该法兰与塔节组对专机的工作原理如下以任意锥度风塔组对为例:

一种利用权本发明的法兰与塔节组对专机的组对方法,其包含的步骤有:

a、电控系统500驱动第一夹紧组件4、第二夹紧组件5、第三夹紧组件6、第四夹紧组件7,根据要组对的工件规格,由伺服电机控制移动到合适位置,行车水平吊入法兰,放置在翻转总成100的翻转架1上,法兰下方有硬尼龙进行防护,以防划伤法兰;

按夹紧按钮,法兰内侧四处夹紧依次进行夹紧;

b、操作电控系统500带动液压系统300驱动翻转总成100翻转90度,翻转速度约为0.3r/min,将与步骤a中与法兰对接的塔节同样吊至滚轮架上放置好;

c、操作电控系统500带动滚轮架21行走,在塔节和法兰相距10cm处停止,旋转滚轮架21将法兰和塔节进行零线对中;

d、完成c步骤后,再次操作电控系统500驱动滚轮架21行走,使塔节与法兰对接,并驱动夹紧组件做锁紧工件动作;

e、操作电控系统500驱动翻转总成再次翻转90度,将法兰与塔节翻转至竖直状态;

f、操作人员进入塔节内部进行打底焊接;

g、完成步骤f后,再次操作电控系统500驱动翻转总成翻转90

h、操作电控系统500驱动滚轮架(21)移动至第一辅轨11、第二辅轨17、第三辅轨18,用行车将组对完成的法兰与塔节吊出设备。

本发明还提供了另外一种实施方式,在法兰与塔节的夹紧处设有聚氨酯防护装置。

本实施例中,伺服电机可由普通电机代替,液压系统部分功能可用电气系统替代,夹持组件在安全可靠的前提下可增加或减少夹持组件数量,本申请中的所有结构均可以根据实际使用情况进行材质和长度的选择,附图均为示意结构图,具体实际尺寸可以做出适当调整。

以上所述,仅为本实施例较佳的具体实施方式,但本实施例的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实施例揭露的技术范围内,根据本实施例的技术方案及其发明构思加以等同替换或改变,都应涵盖在本实施例的保护范围之内。

- 风电塔筒制造用法兰与塔节组对专机及应用其的方法

- 一种风电塔架筒节与法兰组对变位装置