一种防蓝光高辉度的微透镜复合膜及其制备方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及光学薄膜技术领域,尤其涉及一种防蓝光高辉度的微透镜复合膜及其制备方法。

背景技术

医学研究报告表明,波长在500~800nm之间的可见光对视网膜基本上没有破坏作用,而波长处于380~480nm之间的蓝光,随波长变短,光子能量增加,其对视网膜的损害程度迅速上升,蓝光对视网膜的破坏作用最大。

目前LED显示中采用红绿蓝三原色激发作为背光光源,其蓝光波长范围为420~460nm,因此开发防蓝光膜需要针对这个波段进行选择性防护。

现有防蓝光方案:第一、LCD外屏贴防蓝光膜;第二、背光模组使用抗蓝光膜;第三、软件过滤蓝光,但三种方案各自存在缺陷如下:

第一,LCD外屏贴防蓝光膜在小尺寸LCD(手机、电脑显示器、PAD)操作简单,但大尺寸LCD(大尺寸液晶电视)贴膜比较困难。

第二、背光模组使用抗蓝光膜,目前有两种抗蓝光光学膜,一种是做单层防蓝光棱镜膜,一种是单棱镜复合膜,防蓝光层设在PET下层或者2层PET之间。这2种虽然解决了蓝光问题,降低了色差,但是牺牲了背光模组的透光率与辉度。

第三、软件滤蓝,其护眼效果确实显著,但是偏色偏黄厉害。

针对现有技术的透射率低、色偏严重、没有针对性防护等不足,本发明提供了一种高透光、防蓝光效果佳且对蓝光的防护更有针对性和对不同需求的产品搭配更自由、方便、简单的防蓝光高辉度的微透镜复合膜及其制备方法,尤其是对380nm~450nm的LED、OLED等荧光粉激发最强部分,对人体伤害最大的蓝色光谱区域进行针对性有效防护。

发明内容

本发明针对现有技术中存在的防蓝光膜的效果差、透射率低等缺陷,提供了新的一种防蓝光高辉度的微透镜复合膜及其制备方法。

为了解决上述技术问题,本发明通过以下技术方案实现:

一种防蓝光高辉度的微透镜复合膜,从下往上包括依次层叠的背胶层、第一基材层、防蓝光棱镜结构层、胶黏剂层、第二基材层,还包括层叠于所述第二基材层上的微透镜结构层,所述微透镜结构层上阵列设有四棱锥结构和八边形凸起结构,4个相邻的八边形凸起结构围绕形成菱形区域,所述四棱锥结构填充在所述菱形区域内,所述八边形凸起结构包括同轴层叠的八边形底座和微透镜,所述防蓝光棱镜结构层上阵列有棱镜,所述棱镜的高度在横向和纵向均以一高N低为一周期进行循环排列,且N≥0,相邻的棱镜间距为50~60μm,所述棱镜中均匀分布有粒径为10~50nm的蓝光吸收粒子。

本发明的第一基材层和第二基材层起到支撑作用,胶黏剂层起到连接复合的作用,背胶层用于与其他材料粘接,防蓝光棱镜结构层兼具光学增亮、扩宽光学视角作用,防蓝光棱镜结构层起到重要的增透、防蓝光作用。

与传统的微透镜结构不同,本发明将相邻的微透镜的边缘面积再利用,先在微透镜的底部层叠有八边形底座,规则的八边形底座边缘能形成规则的菱形区域,再在这些菱形区域内设置四棱锥结构,从而保证微透镜结构层的面积得到100%的利用,增加微透镜结构层的透光率,提升本发明的辉度。

本发明为了防止蓝光吸收粒子暴露在膜层的表面导致其使用寿命和环境稳定性较差,从而将蓝光吸收粒子添加防蓝光棱镜结构层中,能有效的提高复合膜的防蓝光寿命和环境稳定性。

本发明通过控制蓝光吸收粒子的粒径,在不影响屏幕的亮度的同时将大部分短波蓝光吸收以减少对人眼的伤害,使复合膜兼具优异的防蓝光效果和透光率,进一步实现了450nm以下波段高能短波蓝光的精准阻隔,减轻偏色偏黄现象,控制复合膜滤光后的色差,完全克服现有技术存在的缺陷。

作为优选,上述所述的一种防蓝光高辉度的微透镜复合膜,所述微透镜的底面轮廓与八边形底座的内切圆重合,所述八边形底座的内切圆直径为100~120μm,所述微透镜的高度在横向和纵向均以一高M低为一周期进行循环排列,且M≥0,所述八边形凸起结构的高度为6~12μm。

微透镜的底面轮廓与八边形底座的内切圆重合,能最大程度保证微透镜的覆盖面积,保持高辉度,满足较高的整体光学效果。

微透镜采用一高M低的循环排列,能够起到抗压抗刮作用。本发明采用上述结构能够减少划伤其他部件的风险,同时降低摩尔纹干涉等不良外观缺陷。

作为优选,上述所述的一种防蓝光高辉度的微透镜复合膜,所述四棱锥结构与八边形底座的边长相等,所述四棱锥结构的高度为6~10μm。

四棱锥结构与八边形底座的边长相等,能保证填充全部的相邻八边形底座之间的间隙,进一步保证微透镜结构层的覆盖率,起到提升产品辉度的功效。

另外,四棱锥结构不高于八边形凸起结构,能够有效避免划伤其他部件。

作为优选,上述所述的一种防蓝光高辉度的微透镜复合膜,当M≥1时,所述微透镜以一高M低的周期进行循环排列,所述八边形底座与两种高度的微透镜层叠并相应地形成高八边形凸起结构、低八边形凸起结构,所述低八边形凸起结构与所述四棱锥结构的高度相等。

本发明的微透镜结构层设有不同高度的八边形凸起结构,能降低光干涉问题,提升辉度增益效果。

作为优选,上述所述的一种防蓝光高辉度的微透镜复合膜,当N≥1时,所述棱镜以一高N低的周期进行循环排列,所述棱镜的顶角不小于90°,所述高的棱镜与低的棱镜之间的间距为50~60μm。

由于高的棱镜会刺入胶黏剂层中,导致失去部分辉度,但低的棱镜仍旧能保持辉度。因此,本发明的棱镜以一高N低的周期循环排列,能够有效的提升辉度,同时也保证了剥离力。

棱镜的顶角不小于90°,从而入射光线的折射与反射次数少,能够降低光损失,从而提升辉度。

作为优选,上述所述的一种防蓝光高辉度的微透镜复合膜,所述高的棱镜的顶点和所述八边形底座的中心相对应。

棱镜的顶点对应八边形底座的中心,能减少入射光线的折射和反射次数,减少光损失,提升辉度。

作为优选,上述所述的一种防蓝光高辉度的微透镜复合膜的制备方法,包括如下步骤:

S1:激光雕刻:取铜或镍材质制成的辊坯A,采用超精密雕刻机在辊坯A上雕刻出四棱锥结构和八边形凸起结构,制得微透镜结构模具,再取铜或镍材质制成的辊坯B,采用钻石刀雕刻工艺在辊坯B上雕刻出棱镜结构,制得棱镜结构模具;

在步骤S1中,采用超精密雕刻机雕刻微透镜结构模具,能够充分保证雕刻的精度,甚至能达到微米级精度,具有极低的仅±0.1μm的偏差,对后续的对位贴合起到辅助功能。采用钻石刀雕刻工艺雕刻的棱镜结构具有完整的结构和光滑的表面,在涂布时脱模顺畅,具有更高的使用寿命。

S2:配制防蓝光涂布液:取纳米氧化铈A、纳米氧化锌A、溶剂A三者按照1:1:100~1:2:150重量份比例均匀混合、充分分散,搅拌20~30min,搅拌速度设为1500rpm/min,接着继续加入丙烯酸树脂A并继续搅拌40min,丙烯酸树脂A与溶剂A的重量份比例为1.2:1~1.5:1,最后加入光引发剂A并继续搅拌10min,光引发剂A与丙烯酸树脂A的重量份比例为0.07:1~0.1:1,搅拌完成后制得防蓝光涂布液,其中纳米氧化铈A和纳米氧化锌A作为蓝光吸收粒子;

在步骤S2中,按照上述的顺序添加原料,通过高速搅拌,能够保证材料的充分溶解,减少溶剂的挥发,并且分散均匀。

S3:取第一基材层,采用超精密涂布机将所述防蓝光涂布液在涂布所述第一基材层上,并使用棱镜结构模具将棱镜结构转印至第一基材层上,然后先在60~120℃的温度下挥发溶剂A、再经光固化后得到防蓝光棱镜结构层;

在步骤S3中,通过超精密涂布辊压的方式,涂布速度可以达到15~20m/min,有效提升产能,转印效率高,不良缺陷少,良率高。另本发明采用先热挥发、再光固化的工艺,能够将溶剂充分去除,经光固化后得到厚度非常均匀的膜层。

S4:配制UV型丙烯酸树脂:取丙烯酸酯单体、聚氨酯丙烯酸酯寡聚物混合搅拌直至丙烯酸酯单体完全溶解,再加入光引发剂B继续搅拌10min,最后加入分散助剂、爽滑剂继续搅拌5min,得到均匀稳定的UV型丙烯酸树脂,其中丙烯酸酯单体、聚氨酯丙烯酸酯寡聚物、分散助剂、光引发剂B、爽滑剂的重量份比例为40:55:2:5:0.5~35:60:2:6:0.5;

在步骤S4中,按照上述的顺序添加原料,通过搅拌分散,有效的将各成分充分分散与溶解。分散助剂的效果为将各组分分散,使用时不会发生团聚固化等问题。

S5:取第二基材层,采用超精密涂布机将UV型丙烯酸树脂涂布在第二基材层上,并使用微透镜结构模具将四棱锥结构和八边形凸起结构转印至第二基材层上,然后在百级无尘室环境下进行UV光固化,其中UV灯的波长为365nm,光固化时间为1~2s,制得微透镜结构层;

在步骤S5中,UV光固化能达到瞬间固化的目的,且不用挥发出有害气体,固化速度可以达到15~20m/min。在百级无尘室环境下涂布,能够有效降低异物造成的缺陷,提升良率。

S6:配制胶黏剂:取UV型胶、丁酮A、流平助剂按照2:8:0.01~3:7:0.02的重量份比例混合搅拌,再继续加入丁酮B或乙酸乙酯A进行稀释,直至固含量达到10~20%,再继续高速搅拌30min,转速设为1500rpm/min,制得均匀稳定的胶黏剂;

在步骤S6中,胶黏剂不采用常规的树脂,仅使用溶剂与UV型胶组合,使得固含量比较低,仅为10~20%,不残留固体,从而蓝光吸收更加充分。

S7:采用狭缝或者微凹的涂布方式,将胶黏剂涂布在第二基材层的另一面,涂布后的湿厚为30~50μm,再置于40~70℃的烘箱进行干燥2~3min,烘箱的进风排风流量设为30000~35000立方米/小时,干燥后得到胶黏剂的干厚为2~5μm;

在步骤S7中,通过狭缝或者微凹的涂布及上述的干燥方式,能够得到厚度均一稳定的胶黏剂,从而减少因厚度不均出现的条纹等问题。

S8:背胶层涂布:取丙烯酸树脂B、聚氨酯单体、光引发剂C、PBMA扩散粒子、乙酸乙酯B、乙酸丁酯、复合助剂按照4:5:0.1:0.01:1:1:0.01~4:5:0.1:0.01:2:2:0.01的重量份比例混合搅拌制得背胶涂料,涂布在第一基材层的一侧,光固化或热固化后制得背胶层;

在步骤S8中,采用上述配方制得的背胶涂料,涂布的分散效果好,最终制得的背胶层具有抗压强度高、耐磨性能高、抗静电效果佳的优势。

S9:压合:将防蓝光棱镜结构层和第二基材层对位压合,棱镜的峰尖刺入胶黏剂层,通过辊压贴合方式,经过高压汞灯或者LED灯进行固化,固化能量2000~3000mj/cm

在步骤S9中,采用上述的压合方式,棱镜的峰尖刺入2~3um高度,既能保证微透镜复合膜的辉度,同时保证了产品的剥离力,减少了发生分层等缺陷。

作为优选,上述所述的一种防蓝光高辉度的微透镜复合膜的制备方法,步骤S6中,所述胶黏剂中还包括纳米氧化铈B和纳米氧化锌B,所述UV型胶、纳米氧化铈B、纳米氧化锌B的重量份比例为2:1:1~3:2:2。

由于胶黏剂固含量仅达到10~20%,纳米氧化铈B和纳米氧化锌B引入胶黏剂后,能够充分被溶解分散。

作为优选,上述所述的一种防蓝光高辉度的微透镜复合膜的制备方法,步骤S8中,所述背胶涂料中还包括纳米氧化铈C和纳米氧化锌C,所述丙烯酸树脂B、纳米氧化铈C、纳米氧化锌C的重量份比例为4:3:3~4:4:4。

背胶涂料中添加纳米氧化铈C和纳米氧化锌C,发挥了吸收蓝光的作用,有助于遮瑕,且制备生产工艺简单。

作为优选,上述所述的一种防蓝光高辉度的微透镜复合膜的制备方法,步骤S9中,采用激光对标装置进行对标压合,所述棱镜与八边形底座呈同轴设置。

采用激光对标装置进行精确的对标压合,得到优异的对位效果。下棱镜的顶角与八边形底座中心同轴,有助于提高产品辉度。

与现有技术相比,本发明最终制得的防蓝光高辉度的微透镜复合膜兼具高辉度、低光干涉、显著的防蓝光效果,且制作工艺简便,大幅度提升产品辉度,产品更具竞争力。

附图说明

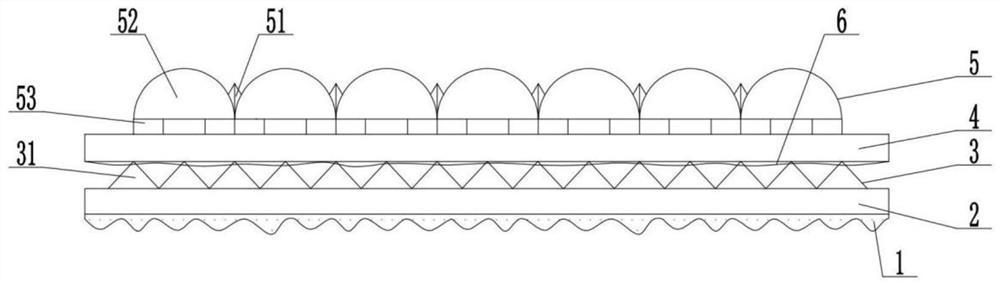

图1为本发明的结构示意图一;

图2为本发明的结构示意图二;

图3为本发明的结构示意图三;

图4为本发明中微透镜结构层的结构示意图。

具体实施方式

下面结合附图1-4和具体实施方式对本发明作进一步详细描述,但它们不是对本发明的限制:

实施例1

一种防蓝光高辉度的微透镜复合膜,从下往上包括依次层叠的背胶层1、第一基材层2、防蓝光棱镜结构层3、胶黏剂层6、第二基材层4,还包括层叠于所述第二基材层4上的微透镜结构层5,所述微透镜结构层5上阵列设有四棱锥结构51和八边形凸起结构,4个相邻的八边形凸起结构围绕形成菱形区域,所述四棱锥结构51填充在所述菱形区域内,所述八边形凸起结构包括同轴层叠的八边形底座53和微透镜52,所述防蓝光棱镜结构层3上阵列有棱镜31,所述棱镜31的高度在横向和纵向均以一高N低为一周期进行循环排列,且N≥0,相邻的棱镜31间距为50μm,所述棱镜31中均匀分布有粒径为10nm的蓝光吸收粒子。

作为优选,所述微透镜52的底面轮廓与八边形底座53的内切圆重合,所述八边形底座53的内切圆直径为100μm,所述微透镜52的高度在横向和纵向均以一高M低为一周期进行循环排列,且M≥0,所述八边形凸起结构的高度为6μm。

作为优选,所述四棱锥结构51与八边形底座53的边长相等,所述四棱锥结构51的高度为6μm。

作为优选,当M≥1时,所述微透镜52以一高M低的周期进行循环排列,所述八边形底座53与两种高度的微透镜52层叠并相应地形成高八边形凸起结构531、低八边形凸起结构532,所述低八边形凸起结构532与所述四棱锥结构51的高度相等。

作为优选,当N≥1时,所述棱镜31以一高N低的周期进行循环排列,所述棱镜31的顶角不小于90°,所述高的棱镜31与低的棱镜31之间的间距为50μm。

作为优选,所述高的棱镜31的顶点和所述八边形底座53的中心相对应。

作为优选,包括如下步骤:

S1:激光雕刻:取铜或镍材质制成的辊坯A,采用超精密雕刻机在辊坯A上雕刻出四棱锥结构51和八边形凸起结构,制得微透镜结构模具,再取铜或镍材质制成的辊坯B,采用钻石刀雕刻工艺在辊坯B上雕刻出棱镜31结构,制得棱镜结构模具;

S2:配制防蓝光涂布液:取纳米氧化铈A、纳米氧化锌A、溶剂A三者按照1:1:100重量份比例均匀混合、充分分散,搅拌20min,搅拌速度设为1500rpm/min,接着继续加入丙烯酸树脂A并继续搅拌40min,丙烯酸树脂A与溶剂A的重量份比例为1.2:1,最后加入光引发剂A并继续搅拌10min,光引发剂A与丙烯酸树脂A的重量份比例为0.07:1,搅拌完成后制得防蓝光涂布液,其中纳米氧化铈A和纳米氧化锌A作为蓝光吸收粒子;

S3:取第一基材层2,采用超精密涂布机将所述防蓝光涂布液在涂布所述第一基材层2上,并使用棱镜结构模具将棱镜31结构转印至第一基材层2上,然后先在60~120℃的温度下挥发溶剂A、再经光固化后得到防蓝光棱镜结构层3;

S4:配制UV型丙烯酸树脂:取丙烯酸酯单体、聚氨酯丙烯酸酯寡聚物混合搅拌直至丙烯酸酯单体完全溶解,再加入光引发剂B继续搅拌10min,最后加入分散助剂、爽滑剂继续搅拌5min,得到均匀稳定的UV型丙烯酸树脂,其中丙烯酸酯单体、聚氨酯丙烯酸酯寡聚物、分散助剂、光引发剂B、爽滑剂的重量份比例为40:55:2:5:0.5;

S5:取第二基材层4,采用超精密涂布机将UV型丙烯酸树脂涂布在第二基材层4上,并使用微透镜结构模具将四棱锥结构51和八边形凸起结构转印至第二基材层4上,然后在百级无尘室环境下进行UV光固化,其中UV灯的波长为365nm,光固化时间为1s,制得微透镜结构层5;

S6:配制胶黏剂:取UV型胶、丁酮A、流平助剂按照2:8:0.01的重量份比例混合搅拌,再继续加入丁酮B或乙酸乙酯A进行稀释,直至固含量达到10%,再继续高速搅拌30min,转速设为1500rpm/min,制得均匀稳定的胶黏剂;

S7:采用狭缝或者微凹的涂布方式,将胶黏剂涂布在第二基材层4的另一面,涂布后的湿厚为30μm,再置于40℃的烘箱进行干燥2min,烘箱的进风排风流量设为30000立方米/小时,干燥后得到胶黏剂的干厚为2μm;

S8:背胶层1涂布:取丙烯酸树脂B、聚氨酯单体、光引发剂C、PBMA扩散粒子、乙酸乙酯B、乙酸丁酯、复合助剂按照4:5:0.1:0.01:1:1:0.01的重量份比例混合搅拌制得背胶涂料,涂布在第一基材层2的一侧,光固化或热固化后制得背胶层1;

S9:压合:将防蓝光棱镜结构层3和第二基材层4对位压合,棱镜31的峰尖刺入胶黏剂层6,通过辊压贴合方式,经过高压汞灯或者LED灯进行固化,固化能量2000mj/cm

作为优选,步骤S6中,所述胶黏剂中还包括纳米氧化铈B和纳米氧化锌B,所述UV型胶、纳米氧化铈B、纳米氧化锌B的重量份比例为2:1:1。

作为优选,步骤S8中,所述背胶涂料中还包括纳米氧化铈C和纳米氧化锌C,所述丙烯酸树脂B、纳米氧化铈C、纳米氧化锌C的重量份比例为4:3:3。

作为优选,步骤S9中,采用激光对标装置进行对标压合,所述棱镜31与八边形底座53呈同轴设置。

实施例2

一种防蓝光高辉度的微透镜复合膜,从下往上包括依次层叠的背胶层1、第一基材层2、防蓝光棱镜结构层3、胶黏剂层6、第二基材层4,还包括层叠于所述第二基材层4上的微透镜结构层5,所述微透镜结构层5上阵列设有四棱锥结构51和八边形凸起结构,4个相邻的八边形凸起结构围绕形成菱形区域,所述四棱锥结构51填充在所述菱形区域内,所述八边形凸起结构包括同轴层叠的八边形底座53和微透镜52,所述防蓝光棱镜结构层3上阵列有棱镜31,所述棱镜31的高度在横向和纵向均以一高N低为一周期进行循环排列,且N≥0,相邻的棱镜31间距为55μm,所述棱镜31中均匀分布有粒径为30nm的蓝光吸收粒子。

作为优选,所述微透镜52的底面轮廓与八边形底座53的内切圆重合,所述八边形底座53的内切圆直径为110μm,所述微透镜52的高度在横向和纵向均以一高M低为一周期进行循环排列,且M≥0,所述八边形凸起结构的高度为9μm。

作为优选,所述四棱锥结构51与八边形底座53的边长相等,所述四棱锥结构51的高度为8μm。

作为优选,当M≥1时,所述微透镜52以一高M低的周期进行循环排列,所述八边形底座53与两种高度的微透镜52层叠并相应地形成高八边形凸起结构531、低八边形凸起结构532,所述低八边形凸起结构532与所述四棱锥结构51的高度相等。

作为优选,当N≥1时,所述棱镜31以一高N低的周期进行循环排列,所述棱镜31的顶角不小于90°,所述高的棱镜31与低的棱镜31之间的间距为55μm。

作为优选,所述高的棱镜31的顶点和所述八边形底座53的中心相对应。

作为优选,包括如下步骤:

S1:激光雕刻:取铜或镍材质制成的辊坯A,采用超精密雕刻机在辊坯A上雕刻出四棱锥结构51和八边形凸起结构,制得微透镜结构模具,再取铜或镍材质制成的辊坯B,采用钻石刀雕刻工艺在辊坯B上雕刻出棱镜31结构,制得棱镜结构模具;

S2:配制防蓝光涂布液:取纳米氧化铈A、纳米氧化锌A、溶剂A三者按照1:1.5:125重量份比例均匀混合、充分分散,搅拌25min,搅拌速度设为1500rpm/min,接着继续加入丙烯酸树脂A并继续搅拌40min,丙烯酸树脂A与溶剂A的重量份比例为1.4:1,最后加入光引发剂A并继续搅拌10min,光引发剂A与丙烯酸树脂A的重量份比例为0.08:1,搅拌完成后制得防蓝光涂布液,其中纳米氧化铈A和纳米氧化锌A作为蓝光吸收粒子;

S3:取第一基材层2,采用超精密涂布机将所述防蓝光涂布液在涂布所述第一基材层2上,并使用棱镜结构模具将棱镜31结构转印至第一基材层2上,然后先在60~120℃的温度下挥发溶剂A、再经光固化后得到防蓝光棱镜结构层3;

S4:配制UV型丙烯酸树脂:取丙烯酸酯单体、聚氨酯丙烯酸酯寡聚物混合搅拌直至丙烯酸酯单体完全溶解,再加入光引发剂B继续搅拌10min,最后加入分散助剂、爽滑剂继续搅拌5min,得到均匀稳定的UV型丙烯酸树脂,其中丙烯酸酯单体、聚氨酯丙烯酸酯寡聚物、分散助剂、光引发剂B、爽滑剂的重量份比例为38:58:2:5.5:0.5;

S5:取第二基材层4,采用超精密涂布机将UV型丙烯酸树脂涂布在第二基材层4上,并使用微透镜结构模具将四棱锥结构51和八边形凸起结构转印至第二基材层4上,然后在百级无尘室环境下进行UV光固化,其中UV灯的波长为365nm,光固化时间为1.5s,制得微透镜结构层5;

S6:配制胶黏剂:取UV型胶、丁酮A、流平助剂按照2.5:7.5:0.01的重量份比例混合搅拌,再继续加入丁酮B或乙酸乙酯A进行稀释,直至固含量达到15%,再继续高速搅拌30min,转速设为1500rpm/min,制得均匀稳定的胶黏剂;

S7:采用狭缝或者微凹的涂布方式,将胶黏剂涂布在第二基材层4的另一面,涂布后的湿厚为40μm,再置于40~70℃的烘箱进行干燥2.5min,烘箱的进风排风流量设为32000立方米/小时,干燥后得到胶黏剂的干厚为3.5μm;

S8:背胶层1涂布:取丙烯酸树脂B、聚氨酯单体、光引发剂C、PBMA扩散粒子、乙酸乙酯B、乙酸丁酯、复合助剂按照4:5:0.1:0.01:1:1.5:0.01的重量份比例混合搅拌制得背胶涂料,涂布在第一基材层2的一侧,光固化或热固化后制得背胶层1;

S9:压合:将防蓝光棱镜结构层3和第二基材层4对位压合,棱镜31的峰尖刺入胶黏剂层6,通过辊压贴合方式,经过高压汞灯或者LED灯进行固化,固化能量2500mj/cm

作为优选,步骤S6中,所述胶黏剂中还包括纳米氧化铈B和纳米氧化锌B,所述UV型胶、纳米氧化铈B、纳米氧化锌B的重量份比例为2.5:1.5:1.5。

作为优选,步骤S8中,所述背胶涂料中还包括纳米氧化铈C和纳米氧化锌C,所述丙烯酸树脂B、纳米氧化铈C、纳米氧化锌C的重量份比例为4:3.5:3.5。

作为优选,步骤S9中,采用激光对标装置进行对标压合,所述棱镜31与八边形底座53呈同轴设置。

实施例3

一种防蓝光高辉度的微透镜复合膜,从下往上包括依次层叠的背胶层1、第一基材层2、防蓝光棱镜结构层3、胶黏剂层6、第二基材层4,还包括层叠于所述第二基材层4上的微透镜结构层5,所述微透镜结构层5上阵列设有四棱锥结构51和八边形凸起结构,4个相邻的八边形凸起结构围绕形成菱形区域,所述四棱锥结构51填充在所述菱形区域内,所述八边形凸起结构包括同轴层叠的八边形底座53和微透镜52,所述防蓝光棱镜结构层3上阵列有棱镜31,所述棱镜31的高度在横向和纵向均以一高N低为一周期进行循环排列,且N≥0,相邻的棱镜31间距为60μm,所述棱镜31中均匀分布有粒径为50nm的蓝光吸收粒子。

作为优选,所述微透镜52的底面轮廓与八边形底座53的内切圆重合,所述八边形底座53的内切圆直径为120μm,所述微透镜52的高度在横向和纵向均以一高M低为一周期进行循环排列,且M≥0,所述八边形凸起结构的高度为12μm。

作为优选,所述四棱锥结构51与八边形底座53的边长相等,所述四棱锥结构51的高度为10μm。

作为优选,当M≥1时,所述微透镜52以一高M低的周期进行循环排列,所述八边形底座53与两种高度的微透镜52层叠并相应地形成高八边形凸起结构531、低八边形凸起结构532,所述低八边形凸起结构532与所述四棱锥结构51的高度相等。

作为优选,当N≥1时,所述棱镜31以一高N低的周期进行循环排列,所述棱镜31的顶角不小于90°,所述高的棱镜31与低的棱镜31之间的间距为60μm。

作为优选,所述高的棱镜31的顶点和所述八边形底座53的中心相对应。

作为优选,包括如下步骤:

S1:激光雕刻:取铜或镍材质制成的辊坯A,采用超精密雕刻机在辊坯A上雕刻出四棱锥结构51和八边形凸起结构,制得微透镜结构模具,再取铜或镍材质制成的辊坯B,采用钻石刀雕刻工艺在辊坯B上雕刻出棱镜31结构,制得棱镜结构模具;

S2:配制防蓝光涂布液:取纳米氧化铈A、纳米氧化锌A、溶剂A三者按照1:2:150重量份比例均匀混合、充分分散,搅拌30min,搅拌速度设为1500rpm/min,接着继续加入丙烯酸树脂A并继续搅拌40min,丙烯酸树脂A与溶剂A的重量份比例为1.5:1,最后加入光引发剂A并继续搅拌10min,光引发剂A与丙烯酸树脂A的重量份比例为0.1:1,搅拌完成后制得防蓝光涂布液,其中纳米氧化铈A和纳米氧化锌A作为蓝光吸收粒子;

S3:取第一基材层2,采用超精密涂布机将所述防蓝光涂布液在涂布所述第一基材层2上,并使用棱镜结构模具将棱镜31结构转印至第一基材层2上,然后先在60~120℃的温度下挥发溶剂A、再经光固化后得到防蓝光棱镜结构层3;

S4:配制UV型丙烯酸树脂:取丙烯酸酯单体、聚氨酯丙烯酸酯寡聚物混合搅拌直至丙烯酸酯单体完全溶解,再加入光引发剂B继续搅拌10min,最后加入分散助剂、爽滑剂继续搅拌5min,得到均匀稳定的UV型丙烯酸树脂,其中丙烯酸酯单体、聚氨酯丙烯酸酯寡聚物、分散助剂、光引发剂B、爽滑剂的重量份比例为35:60:2:6:0.5;

S5:取第二基材层4,采用超精密涂布机将UV型丙烯酸树脂涂布在第二基材层4上,并使用微透镜结构模具将四棱锥结构51和八边形凸起结构转印至第二基材层4上,然后在百级无尘室环境下进行UV光固化,其中UV灯的波长为365nm,光固化时间为2s,制得微透镜结构层5;

S6:配制胶黏剂:取UV型胶、丁酮A、流平助剂按照3:7:0.02的重量份比例混合搅拌,再继续加入丁酮B或乙酸乙酯A进行稀释,直至固含量达到20%,再继续高速搅拌30min,转速设为1500rpm/min,制得均匀稳定的胶黏剂;

S7:采用狭缝或者微凹的涂布方式,将胶黏剂涂布在第二基材层4的另一面,涂布后的湿厚为50μm,再置于40~70℃的烘箱进行干燥3min,烘箱的进风排风流量设为35000立方米/小时,干燥后得到胶黏剂的干厚为5μm;

S8:背胶层1涂布:取丙烯酸树脂B、聚氨酯单体、光引发剂C、PBMA扩散粒子、乙酸乙酯B、乙酸丁酯、复合助剂按照4:5:0.1:0.01:2:2:0.01的重量份比例混合搅拌制得背胶涂料,涂布在第一基材层2的一侧,光固化或热固化后制得背胶层1;

S9:压合:将防蓝光棱镜结构层3和第二基材层4对位压合,棱镜31的峰尖刺入胶黏剂层6,通过辊压贴合方式,经过高压汞灯或者LED灯进行固化,固化能量3000mj/cm

作为优选,步骤S6中,所述胶黏剂中还包括纳米氧化铈B和纳米氧化锌B,所述UV型胶、纳米氧化铈B、纳米氧化锌B的重量份比例为3:2:2。

作为优选,步骤S8中,所述背胶涂料中还包括纳米氧化铈C和纳米氧化锌C,所述丙烯酸树脂B、纳米氧化铈C、纳米氧化锌C的重量份比例为4:4:4。

作为优选,步骤S9中,采用激光对标装置进行对标压合,所述棱镜31与八边形底座53呈同轴设置。

实施例4

取上述各实施例得到的防蓝光高辉度的微透镜复合膜,取现有的康得新公司生产的KMOP-2HH型号的微透镜棱镜复合膜作为对比例,进行辉度性能测试,测试方法如下:

(1)辉度性能测试:将上述的微透镜复合膜制成通用的背光模组,将其水平或垂直放置,通电点亮15min后使背光模组的光源达到稳定,将测试光学仪器置于背光模组正上方或正前方的50±3cm,测试背光模组辉度数据,以对比例的辉度作为参照,获得实施例1-3相对于对比例的辉度比值。

本发明各实施例得到的防蓝光高辉度的微透镜复合和对比例性能参数参见表1:

表1

总之,以上所述仅为本发明的较佳实施例,凡依本发明申请专利的范围所作的均等变化与修饰,皆应属本发明的涵盖范围。

- 一种防蓝光高辉度的微透镜复合膜及其制备方法

- 一种基于钙钛矿量子点的防蓝光材料以及防蓝光复合膜及含有其的显示器件